Высокоэффективные адсорбенты на основе активированного угля с высокой пористостью, представленной мезо- и макропорами

Иллюстрации

Показать всеИзобретение относится к высокоэффективным адсорбентам на основе активированного угля с высокой пористостью, представленной мезо- и макропорами, имеющим форму отдельных зерен активированного угля, где по меньшей мере, 55% общего объема пор высокоэффективных адсорбентов составляют поры (то есть, мезо- и макропоры) диаметром более 20 Å, при этом адсорбенты характеризуются мерой центра распределения диаметра пор более 25 Å, обладают удельной поверхностью, измеренной методом БЭТ, по меньшей мере, 1250 м2/г, йодным числом 1250-2100 мг/г, и получены из гранул сульфонированных поперечносшитых дивинилбезолом полистиролов путем карбонизации и двухстадийной активации. Изобретение позволяет получить адсорбенты, которые помимо указанных выше свойств имеют стойкость к абразивному износу и разрушению и пригодны для применения во множестве различных областей. 4 н. и 3 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Настоящее изобретение относится к области адсорбции. Более конкретно, настоящее изобретение относится к высокоэффективным адсорбентам на основе активированного угля с высокой пористостью, представленной мезо- и макропорами, и способу их производства, а также к применению этих высокоэффективных адсорбентов, особенно в адсорбирующих фильтрующих материалах, в пищевой промышленности (например, для приготовления и/или обесцвечивания пищевых продуктов), для адсорбирования токсинов, ядов и запахов, особенно из газовых или воздушных потоков, для очистки газов, особенно воздуха, и жидкостей, особенно воды, для использования в медицине или, более точно, в фармацевтике, а также в качестве среды для хранения, особенно газов, жидкостей и т.п.

Активированный уголь в известной степени обладает свойством неспецифической адсорбции и, следовательно, наиболее широко используется в качестве адсорбента. Требования законодательства, а также растущее чувство ответственности за окружающую среду, приводят к увеличению спроса на активированный уголь.

Активированный уголь, как правило, получают путем карбонизации (также именуемой синонимичными терминами - неполное сжигание, пиролиз, выжигание и т.д.) с последующей активацией углеродсодержащих соединений, предпочтительно, таких соединений, которые позволяют получить экономически приемлемый выход продукта. Дело в том, что потери в весе в результате отщепления летучих составляющих в ходе карбонизации и из-за последующего выжигания в ходе активации весьма существенны. Более подробно производство активированного угля описано, например, в H.V. Kieln and E. Bäder, Aktivkohle und inhre industrielle Anwendung, Enke Verlag Stuttgart, 1980.

Строение производимого активированного угля - мелкопористого или крупнопористого, прочного или хрупкого и т.д. - зависит от исходного материала. Традиционными исходными материалами являются скорлупа кокосовых орехов, древесный уголь и древесина (например, древесные отходы), торф, битуминозный уголь, битумный пек, но также и отдельные пластики, играющие определенную роль в производстве, например, тканого материала из активированного угля.

Активированный уголь используют в различных формах: пылевидный уголь, твердый каменный уголь, гранулированный уголь, формованный уголь, и также, с конца 1970-х, сферический активированный уголь («spherocarbon»). Сферический активированный уголь обладает рядом преимуществ по сравнению с другими формами активированного угля, такими как пылевидный уголь, твердый каменный уголь, гранулированный уголь, формованный уголь и т.п., делающими его применимым или даже незаменимым в некоторых областях: он свободнотекучий, стойкий к абразивному износу или, более точно, свободный от пыли и твердый. Для определенного практического применения сферический уголь пользуется большим спросом, например, из-за его сферической формы, но также и из-за его высокой стойкости к абразивному износу.

По большей части, сферический уголь все еще производят многоступенчатым, очень дорогостоящим и неудобным в использовании способом. Более других известен способ, заключающийся в производстве сферул из смоляного пека битуминозного угля и подходящих асфальтовых остатков нефтехимической промышленности, которые подвергают окислению, делая их неплавкими, и затем - медленному горению и активации. Например, сферический уголь также может быть получен многоступенчатым способом из битума. Эти многоступенчатые способы высокозатратны, и соответствующая высокая себестоимость сферического угля не дает возможности использовать его в некоторых областях, где сферический уголь был бы предпочтительнее в силу его свойств.

В WO98/07655 А1 описан способ производства сферул активированного угля, в соответствии с которым смесь, содержащую кубовый остаток производства диизоцианата, углеродсодержащую технологическую добавку и, если нужно, одну или более дополнительную добавку, обрабатывают с получением свободнотекучих сферул, после чего полученные таким образом сферулы карбонизируют и, затем, активируют.

К известному уровню техники также относится производство сферического углерода путем медленного сжигания и последующей активации свежих или использованных ионообменников, содержащих сульфоновые группы, или путем медленного сжигания прекурсоров ионообменников в присутствии серной кислоты и последующей активации, при этом сульфоновые группы и серная кислота, соответственно, выполняют роль сшивающего соединения. Такие способы описаны, например, в DE 4328219 А1 и DE 4304026 А1, а также в DE 19600237 А1, включая заявку на дополнительный патент Германии DE 19625069 А1.

Однако существует ряд особых областей применения, где решающее значение имеет не только геометрия, точнее говоря, внешняя форма активированного угля, но также и его пористость, особенно, общий объем пор и адсорбционная способность - с одной стороны, и распределение этих пор по размерам, то есть доля микро-, мезо- и макропор в общем объеме пор - с другой стороны.

Существует ряд областей применения, в которых от активированного угля требуется наличие большого количества мезо- и макропор, то есть большая доля объема мезо- и макропор при, одновременно, большом общем объеме пор, например, для указанных выше областей применения, например в пищевой промышленности, при производстве некоторых адсорбирующих фильтрующих материалов (например, для снаряжения радиационной, химической и биологической защиты), для адсорбции токсинов, ядов и запахов, особенно из газовых или воздушных потоков, для очистки газов, особенно воздуха, а также жидкостей, для использования в медицине или, более точно, в фармацевтике, в качестве среды для хранения газов или жидкостей и т.п.

Действительно, активированный уголь, который, в соответствии с известным уровнем техники, используется для этой цели, в определенной степени обладает пористостью, представленной мезо- и макропорами, однако эта степень недостаточна для всех случаев. Кроме того, часто повышение пористости сопровождается нежелательным, иногда неприемлемым уменьшением механической прочности или, более точно, стойкости к абразивному износу. Аналогично, доля общего объема пор, представленная мезо- и макропорами, и абсолютный объем пор не всегда являются достаточными для обеспечения адекватных эксплуатационных качеств и/или адекватной пропитываемости (например, для пропитки металлами или солями металлов) для всех областей использования.

Следовательно, задачей настоящего изобретения является обеспечение, на основе активированного угля, высокоэффективного адсорбента, пригодного для использования, в частности, в указанных выше областях, и который, по меньшей мере в значительной степени, лишен недостатков известного уровня техники или же, по меньшей мере, более совершенен. Более конкретно, адсорбент, обеспечиваемый в соответствии с настоящим изобретением, должен обладать высокой пористостью, представленной мезо- и макропорами, то есть высокой долей общего объема пор, представленной мезо- и макропорами, а также большим общим объемом пор и, в то же время, достаточной механической прочностью, в особенности, высокой стойкостью к абразивному износу и разрушению.

В контексте настоящего изобретения термин «микропоры» означает поры диаметром до 20 Å включительно, тогда как термин «мезопоры» означает поры диаметром от более чем 20 Å(то есть, >20 Å) до 500 Å включительно, а термин «макропоры» означает поры диаметром более 500 Å (то есть, >500 Å):

- микропоры: диаметр пормикропоры ≥20 Å

- мезопоры: 20 Å < диаметр пормезопоры ≤500 Å

- макропоры: диаметр пормакропоры >500 Å

С целью решения описанных выше проблем настоящим изобретением, в соответствии с его первым аспектом, обеспечиваются высокоэффективные адсорбенты на основе активированного угля в форме отдельных зерен активированного угля, предпочтительно, сферической формы, соответствующие пункту 1 формулы изобретения. Кроме того, особенно выгодные варианты осуществления высокоэффективных адсорбентов настоящего изобретения являются объектом соответствующих зависимых пунктов формулы изобретения.

Кроме того, в соответствии со вторым аспектом настоящего изобретения обеспечивается способ производства высокоэффективных адсорбентов, соответствующих настоящему изобретению, более конкретно определенных в пунктах формулы изобретения на способ.

Кроме того, в соответствии с третьим аспектом настоящего изобретения обеспечивается применение высокоэффективных адсорбентов, соответствующих настоящему изобретению, более конкретно определенных в пунктах формулы изобретения на использование.

Таким образом, настоящим изобретением, в соответствии с его первым аспектом, обеспечиваются высокоэффективные адсорбенты на основе активированного угля в форме отдельных зерен активированного угля, предпочтительно сферической формы, каковые высокоэффективные адсорбенты характеризуются следующими параметрами:

- доля объема пор, которую образуют поры диаметром более 20 Å (то есть, другими словами, доля объема мезо- и макропор), составляет, по меньшей мере, 55% общего объема пор высокоэффективных адсорбентов (этот параметр равноценно может быть назван «доля объема наружных пор в общем объеме пор»),

- мера центра распределения диаметра пор более 25 Å,

- удельная поверхность, измеренная методом БЭТ, по меньшей мере, 1250 м2/г.

Описываемые в настоящем изобретении высокоэффективные адсорбенты или, точнее говоря, активированный уголь, помимо перечисленных выше свойств или, более точно, параметров, в особенности, высокой доли общего объема пор, представленной мезо- и макропорами (то есть, высокой доли объема пор, которую образуют поры диаметром более 20 Å), дополнительно отличаются, в частности, высокой общей пористостью и, одновременно, большой удельной поверхностью по БЭТ.

Далее будет показано, что механическая прочность, особенно, стойкость к абразивному износу и разрушению или, более точно, прочность при сжатии высокоэффективных адсорбентов настоящего изобретения, несмотря на высокую общую пористость, предельно высока - в отличие от активированного угля со сравнимой высокой пористостью известного уровня техники -, так что высокоэффективные адсорбенты настоящего изобретения или, точнее говоря, активированный уголь также пригодны для применения в тех областях, где они подвергаются воздействию больших механических нагрузок.

Что касается указания в настоящем документе всех параметров, следует отметить, что указанные пределы, в частности верхний и нижний пределы, включаются в приводимый диапазон, то есть, все указания величин следует понимать как включающие соответствующие пределы, если в конкретном случае не указано иное. Кроме того, следует понимать, что в отдельном случае или в связи с каким-либо вариантом применения, может оказаться необходимым, если это целесообразно, небольшое отклонение от указанных пределов, не выходя за рамки настоящего изобретения.

Указанные в настоящем документе параметры определены с использованием стандартизованных или ясно означенных методов измерения или с использованием методов измерения, которые, сами по себе, хорошо знакомы специалистам с данной области техники.

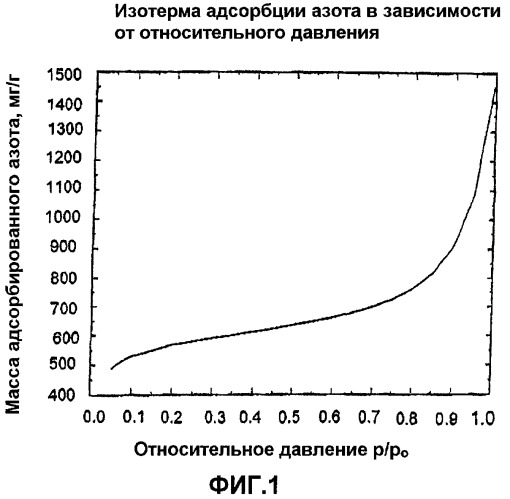

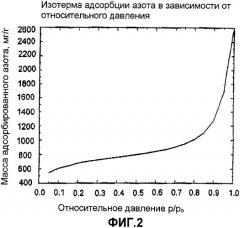

Данные, касающиеся характеристик пористости, в частности описанной выше доли мезо- и макропор (то есть, доли общего объема пор высокоэффективных адсорбентов, которую образуют поры диаметром более 20 Å), получены по изотерме адсорбции азота испытуемым активированным углем.

Мера центра распределения диаметра пор, аналогично, определена на основе соответствующей изотермы адсорбции азота.

Метод определения удельной поверхности по БЭТ (методу Брунауэра-Эмметта-Теллера), в принципе, знаком специалистам в данной области, поэтому нет необходимости в изложении дополнительных подробностей. Все данные удельной поверхности по БЭТ основаны на методе измерения ASTM D6556-04. В настоящем изобретении использован многоточечный метод БЭТ (МР-ВЕТ) измерения удельной поверхности в диапазоне парциального давления р/ро от 0,05 до 0,1.

Что касается дополнительных деталей измерения удельной поверхности по БЭТ или, точнее говоря, метода БЭТ, можно сослаться на упоминаемый выше стандарт ASTM D6556-04, а также на Römpp Chemielexikon, 10-е издание, Georg Thieme Verlag, Stuttgart/New York, заглавное слово: “BET-Methode”, включая приведенные ссылочные материалы, и на Winnacker-Küchler (3-е издание), Volume 7, pages 93 ff, а также Z. Anal. Chem. 238, стр. 187-193 (1968).

Как указано выше и уточнено далее, характерной особенностью высокоэффективных адсорбентов настоящего изобретения является то, что они обладают очень большим объемом пор, измеренным по методу Гурвича и обеспечивающим высокую адсорбционную способность, в котором доля объема мезо- и макропор (то есть, доля общего объема пор, которую образуют поры диаметром более 20 Å), высока, а именно составляет, по меньшей мере, 55% общего объема пор.

Измерение общего объема пор по Гурвичу является методом, который известен специалистам в данной области. Дополнительные подробности измерения общего объема пор по Гурвичу можно найти, например, в L. Gurvich (1915), J. Phys. Chem. Soc. Russ. 47, 805, а также в S. Lowell et al., Characterization of Porous Solids and Powders: Surface area Pore Size and Density (Определение параметров пористых твердых тел и порошков: удельная поверхность, размер пор и плотность), Kluwer Academic Publishers, Article Technology Series, стр. 11 и далее.

Общий объем пор по Гурвичу для высокоэффективных адсорбентов настоящего изобретения составляет, по меньшей мере, 0,8 см3/г, в частности, по меньшей мере, 1,0 см3/г, предпочтительно, по меньшей мере, 1,2 см3/г и, вообще, может достигать величин до 2,0 см3/г, в частности до 2,5 см3/г, предпочтительно, до 3,0 см3/г, более предпочтительно, до 3,5 см3/г.

Общий объем пор по Гурвичу для высокоэффективных адсорбентов настоящего изобретения, как правило, соответствует диапазону от 0,8 до 3,5 см3/г, в частности от 1,0 до 3,5 см3/г, предпочтительно, от 1,2 до 3,2 см3/г.

Благодаря высокой пористости, представленной мезо- и макропорами, объем мезо- и макропор высокоэффективных адсорбентов настоящего изобретения (то есть, другими словами, объем пор, который составляют поры диаметром более 20 Å) относительно большой, в том смысле, что, вообще, по методу технического углерода, объем пор высокоэффективных адсорбентов настоящего изобретения, который образован порами диаметром более 20 Å (то есть, объем мезо- и макропор) соответствует диапазону от 0,4 до 3,3 см3/г, в частности от 0,8 до 3,2 см3/г, предпочтительно, от 1,0 до 3,1 см3/г, более предпочтительно, от 1,2 до 3,0 см3/г, наиболее предпочтительно, от 1,2 до 2,8 см3/г. Объем пор, образованный порами диаметром более 20 Å, также равноправно может быть назван «объем наружных пор».

Как правило, по меньшей мере, 60%, в частности, по меньшей мере, 65%, предпочтительно, по меньшей мере, 70%, более предпочтительно, по меньшей мере, 75%, наиболее предпочтительно, по меньшей мере, 80% общего объема пор высокоэффективных адсорбентов настоящего изобретения образовано порами диаметром более 20 Å (то есть, другими словами, мезо- и макропорами).

Как правило, от 55% до 95%, в частности от 60% до 95%, предпочтительно, от 65% до 90%, более предпочтительно, от 70% до 85% общего объема пор высокоэффективных адсорбентов настоящего изобретения образовано порами диаметром более 20 Å. Приведенные выше доли в процентах, таким образом, указывают ту долю общего объема пор высокоэффективных адсорбентов настоящего изобретения, которая может быть отнесена к доле, так называемого, объема наружных пор (то есть, объема пор, который образуют поры диаметром более 20 Å).

Измерительный метод технического углерода (который включает соответствующий анализ, в том числе построение графика и фиксирование диапазона р/ро), сам по себе, известен специалистам в данной области, таким образом, нет необходимости в дополнительных разъяснениях. Кроме того, подробности измерения удельной поверхности пор и объема пор методом технического углерода можно найти, например, в работе R.W. Magee, Evaluation of the External surface Area of Carbon Black by Nitrogen Adsorption (Оценка наружной удельной поверхности технического углерода по адсорбции азота), представленной на Конференции Секции каучука Американского Химического Общества, октябрь 1994, цитируемой, например, в: Qauntachrome Instruments, AUTOSORB-1, AS1 WinVersion 1.50, Operating Manual, OM, 05061, Qauntachrome Instruments 2004, Florida, USA, pages 71 ff.

Благодаря высокой пористости, представленной мезо- и макропорами, высокоэффективных адсорбентов настоящего изобретения, мера центра распределения диаметра пор относительно высока в том смысле, что, как правило, составляет, по меньшей мере, 30 Å, в частности, по меньшей мере, 35 Å, предпочтительно, по меньшей мере, 40 Å.

Обычно мера центра распределения диаметра пор высокоэффективных адсорбентов настоящего изобретения соответствует диапазону от 25 до 75 Å, в частности от 30 до 75 Å, предпочтительно, от 35 до 70 Å, более предпочтительно, от 40 до 65 Å.

Как указано выше, дополнительной характерной особенностью высокоэффективных адсорбентов настоящего изобретения является то, что их удельная поверхность по БЭТ относительно большая и составляет, по меньшей мере, 1250 м2/г, предпочтительно, по меньшей мере, 1400 м2/г, более предпочтительно, по меньшей мере, 1500 м2/г, наиболее предпочтительно, по меньшей мере, 1600 м2/г.

Обычно, удельная поверхность по БЭТ высокоэффективных адсорбентов настоящего изобретения соответствует диапазону от 1250 м2/г до 2800 м2/г, в частности от 1400 м2/г до 2500 м2/г, предпочтительно, от 1500 м2/г до 2300 м2/г, более предпочтительно, от 1600 м2/г до 2100 м2/г.

Удельная поверхность наружных пор по методу технического углерода высокоэффективных адсорбентов настоящего изобретения (то есть, удельная поверхность пор диаметром более 20 Å) относительно велика благодаря высокой доле мезо- и макропор и, как правило, соответствует диапазону от 200 до 1000 м2/г, в частности от 250 до 950 м2/г, предпочтительно, от 350 до 900 м2/г, более предпочтительно, от 400 до 850 м2/г.

Обычно, удельная поверхность наружных пор по методу технического углерода высокоэффективных адсорбентов настоящего изобретения (то есть, удельная поверхность пор диаметром более 20 Å) составляет до 30%, в частности, до 40%, предпочтительно, до 50% общей удельной поверхности пор высокоэффективных адсорбентов настоящего изобретения. Более конкретно, удельная поверхность наружных пор по методу технического углерода высокоэффективных адсорбентов настоящего изобретения (то есть, удельная поверхность пор диаметром более 20 Å) составляет от 10 до 50%, в частности от 15 до 45%, предпочтительно, от 20 до 40% общей удельной поверхности пор высокоэффективных адсорбентов настоящего изобретения.

Кроме того, высокоэффективные адсорбенты настоящего изобретения характеризуются необычайно высокой адсорбцией бутана и, одновременно, необычайно высоким йодным числом; этот факт характеризует их как обладающие превосходными адсорбционными свойствами в отношении широкого спектра материалов, подлежащих поглощению.

В соответствии с ASTM D5742-95/00, адсорбция бутана высокоэффективными адсорбентами настоящего изобретения, как правило, составляет, по меньшей мере, 30%, в частности, по меньшей мере, 35%, предпочтительно, по меньшей мере, 40%. Как правило, высокоэффективные адсорбенты настоящего изобретения характеризуются адсорбцией бутана по ASTM D5742-95/00 в диапазоне от 30% до 80%, в частности от 35 до 75%, предпочтительно, от 40 до 70%.

Йодное число по ASTM D4607-94/99 высокоэффективных адсорбентов настоящего изобретения как правило, составляет, по меньшей мере, 1250 мг/г, в частности, по меньшей мере, 1300 мг/г, предпочтительно, по меньшей мере, 1350 мг/г. Высокоэффективные адсорбенты настоящего изобретения, предпочтительно, характеризуются йодным числом по ASTM D4607-94/99 в диапазоне от 1250 до 2100 мг/г, в частности от 1300 до 2000 мг/г, предпочтительно, от 1350 до 1900 мг/г. Йодное число можно рассматривать как показатель свободной удельной поверхности, обеспечиваемой, преимущественно, более крупными микропорами; указанные выше величины йодного числа высокоэффективных адсорбентов настоящего изобретения показывают, что высокоэффективные адсорбенты настоящего изобретения, одновременно, также обладают высокой микропористостью. Благодаря высокой пористости, представленной мезо- и макропорами, высокоэффективные адсорбенты настоящего изобретения аналогичным образом обладают высокими числами адсорбции метиленового голубого и мелассы, которые могут рассматриваться как показатель свободной удельной поверхности, обеспечиваемой, преимущественно, мезо- и макропорами. Метиленовое число или, более точно, адсорбция метиленового голубого, указывающее количество метиленового голубого, поглощенного определенным количеством адсорбента при определенных условиях (то есть, число мл стандартного раствора метиленового голубого, обесцвечиваемого определенным количеством сухого пылевидного адсорбента), связано с более крупными микропорами и, преимущественно, более мелкими мезопорами и указывает на адсорбционную способность высокоэффективных адсорбентов настоящего изобретения по отношению к молекулам, размеры которых сравнимы с метиленовым голубым. Мелассовое число, напротив, следует рассматривать как показатель пористости, представленной мезо- и макропорами; оно указывает количество адсорбента, необходимое для обесцвечивания стандартного раствора мелассы, то есть, мелассовое число показывает адсорбционную способность высокоэффективных адсорбентов настоящего изобретения по отношению к молекулам, размеры которых сравнимы с молекулами мелассы (как правило, мелассы сахарной свеклы). Следовательно, метиленовое число и мелассовое число совместно можно рассматривать как показательно пористости, представленной мезо- и макропорами, высокоэффективных адсорбентов настоящего изобретения.

Величина метиленового числа высокоэффективных адсорбентов настоящего изобретения, определяемая методом CEFIC (Conseil Européen des Féderations des Industries Chimiques, Avenue Louise 250, Bte 71, B-1050 Brussels, ноябрь 1986, Европейский совет федераций производителей химических веществ, Методы испытаний активированного угля, пункт 2.4 «Метиленовое число», стр. 27-28), составляет, по меньшей мере, 15 мл, в частности, по меньшей мере, 17 мл, предпочтительно, по меньшей мере, 19 мл и, как правило, лежит в диапазоне от 15 до 60 мл, в частности от 17 до 50 мл, предпочтительно, от 19 до 45 мл.

В соответствии с указанным методом CEFIC, метиленовое число определяют как количество мл стандартного раствора метиленового голубого, обесцвечиваемого 0,1 г сухого пылевидного активированного угля. Для осуществления этого метода нужен стеклянный сосуд с притертой пробкой, фильтр, а также стандартный раствор метиленового голубого, приготовленный следующим образом: 1200 мг чистого метиленового голубого красителя (что соответствует, примерно, 1,5 г метиленового голубого по DAB VI [German Pharmacopeia, 6-е издание] или эквивалентного продукта) растворяют в воде в мерной колбе объемом 1000 мл, раствор выдерживают в течение нескольких часов или оставляют на ночь; для проверки его концентрации 5,0 мл этого раствора в мерной колбе разбавляют 0,25% (по объему) уксусной кислотой до 1,0 л, после чего измеряют коэффициент поглощения при 620 нм и длине пробега 1 см, он должен составлять 0,840 ± 0,010. Если коэффициент поглощения выше, раствор следует разбавить рассчитанным количеством воды; если ниже, раствор выливают и готовят новый. Для приготовления образца высокоэффективные адсорбенты в гранулированной форме измельчают в пыль (<0,1 мм) и затем сушат при 150°С до тех пор, пока вес не перестанет изменяться. Затем точно 0,1 г сферического угля соединяют с 25 мл (5 мл) стандартного раствора метиленового голубого в колбе из матового стекла (необходимо провести предварительное испытание, чтобы определить, следует ли использовать вариант первоначального добавления 25 мл стандартного раствора метиленового голубого с добавлениями по 5 мл или вариант первоначального добавления 5 мл стандартного раствора метиленового голубого с добавлениями по 1 мл). Колбу встряхивают до тех пор, пока не произойдет обесцвечивание. Затем добавляют следующие 5 мл (1 мл) стандартного раствора метиленового голубого и опять встряхивают колбу до наступления обесцвечивания. Добавление стандартного раствора метиленового голубого по 5 мл (1 мл) повторяют, пока обесцвечивание наступает не позднее, чем через 5 мин. Фиксируют общий объем испытательного раствора, обесцвеченного данным образцом. Испытание повторяют с целью подтверждения полученных результатов. Объем стандартного раствора метиленового голубого в мл, который был обесцвечен, является метиленовым числом высокоэффективных адсорбентов. В этой связи следует отметить, что метиленовый голубой краситель нельзя сушить, поскольку он чувствителен к нагреванию; предпочтительнее скорректировать содержание воды арифметически.

Безразмерная величина мелассового числа, в принципе, может быть измерена либо методом Норита (Norit N.V., Amersfoort, Netherlands, Norit Standard Method NSTM 2.19 “Molasses Number (Europe)”) или, в качестве альтернативы, методом PACS (PACS = Professional Analytical and Consulting Services Inc., Coraopolis Pennsylvania, USA). В контексте настоящего изобретения величины мелассового числа определяют методом PACS. Таким образом, мелассовое число по методу PACS высокоэффективных адсорбентов настоящего изобретения составляет, по меньшей мере, 300, в частности, по меньшей мере, 350, предпочтительно, по меньшей мере, 400 и, как правило, лежит в диапазоне от 300 до 1400, в частности от 350 до 1300, предпочтительно, от 400 до 1250, наиболее предпочтительно, от 700 до 1200.

Следуя методу Норита или методу PACS, мелассовое число определяют путем измерения количества пылеобразного высокоэффективного адсорбента на основе активированного угля, которое необходимо для обесцвечивания стандартного раствора мелассы. Измерение осуществляют фотометрически, стандартный раствор мелассы стандартизуют по стандартизованному активированному углю с мелассовым числом 245 и/или 350. За дальнейшими подробностями можно обратиться к описанию указанных выше нормативных методов.

Несмотря на высокую пористость, особенно пористость, представленную мезо- и макропорами, высокоэффективные адсорбенты настоящего изобретения обладают высокой прочностью при сжатии или стойкостью к разрушению (стойкостью к весовой нагрузке), а также очень высокой стойкостью к абразивному износу.

Прочность при сжатии или стойкость к разрушению (стойкость к весовой нагрузке) на одно зерно активированного угля, в частности на сферулу активированного угля составляет, по меньшей мере, 5 ньютонов, в частности, по меньшей мере, 10 ньютонов, предпочтительно, по меньшей мере, 15 ньютонов. Вообще, прочность при сжатии или стойкость к разрушению (стойкость к весовой нагрузке) на одно зерно активированного угля, в частности на сферулу активированного угля соответствует диапазону от 10 до 45 ньютонов, предпочтительно, от 15 до 40 ньютонов.

Как было указано, стойкость к абразивному износу высокоэффективных адсорбентов настоящего изобретения также очень высока, то есть стойкость к абразивному износу, измеренная методом CEFIC (Conseil Européen des Féderations des Industries Chimiques, Avenue Louise 250, Bte 71, B-1050 Brussels, ноябрь 1986, Европейский совет федераций производителей химических веществ, Методы испытаний активированного угля, пункт 1.6 «Механическая твердость», стр. 18-19), всегда равна 100% или практически 100%. Аналогично, при измерении в соответствии с ASTM D3802 также всегда получают стойкость к абразивному износу высокоэффективных адсорбентов настоящего изобретения, равную 100% или практически 100%.

Ввиду этого Заявителем разработан модифицированный метод испытания по примеру метода CEFIC, предназначенный для получения более показательных величин. Модифицированный метод измерения обеспечивает более совершенное моделирование стойкости образца или, точнее говоря, высокоэффективных адсорбентов, к износу или истиранию в условиях, близких к реальным условиям эксплуатации. С этой целью образец подвергают воздействию стандартизированных условий в течение определенного периода времени в совершающей горизонтальные колебания чаше, наполненной шариками из карбида вольфрама. Методика, используемая для этой цели, следующая: 200 г образца сушат в течение часа при (120 ± 2)°С в сушильной камере с циркулирующим воздухом (типа: Heraeus UT 6060 от компании Kendro GmnH, Hanau), затем охлаждают в осушителе в присутствии осушающего вещества до комнатной температуры. 50 г высушенного образца отделяют и просеивают при помощи ситовой установки, оборудованной аналитическим ситом (например, типа: AS 200 control от компании Retsch GmbH, Hanau) при амплитуде колебаний 1,2 мм в течение десяти минут, аналитическое сито подбирают в зависимости от гранулометрического состава образца, подлежащего измерению (например, аналитическое сито с размером ячейки: 0,315 мм, диаметром: 200 мм, высотой: 50 мм); зерна нестандартного размера выбрасывают. 5 мл зерен номинального размера отмеривают мерным цилиндром объемом 10 мл для DIN ISO 384 (объем: 10 мл, высота: 90 мм) и тщательно взвешивают с точностью до 0,1 мг на аналитических весах (типа: BP121S от компании Sartorius AG, Göttingen, диапазон взвешивания 120 г, класс точности Е2, минимальный отсчет 0,1 мг) при помощи бюкса с притертой пробкой (объем: 15 мл, диаметр: 35 мм, высота: 30 мм). Взвешенный образец и мелющие шары из карбида вольфрама диаметром 20 мм помещают в помольную чашу объемом 25 мл с винтовым запорным элементом (объем: 25 мл, диаметр: 30 мм, высота: 65 мм, материал: нержавеющая сталь), после чего проводят испытание на абразивный износ посредством качающейся мельницы (типа: MM301 от компании Retsch GmbH, Haan, качающаяся мельница с помольной чашей); в качающейся мельнице помольная чаша совершает горизонтальные колебания с частотой 10 Гц в течение одной минуты, в результате чего мелющие шары соударяются с образцом, вызывая абразивное истирание. После этого образец просеивают при помощи ситовой установки при амплитуде колебаний 1,2 мм в течение пяти минут через описанное выше аналитическое сито, зерна нестандартного размера снова выбрасывают, зерна номинального размера, который зависит от гранулометрического состава соответствующего образца (например, номинальный размер зерен более 0,315 мм), тщательно взвешивают с точностью до 0,1 мг в бюксе с крышкой. Стойкость к абразивному износу рассчитывают как массовую долю (в %) по следующей формуле: стойкость к абразивному износу (%)=(100×вес после испытания (г)/ исходный вес (г).

В соответствии с этим методом измерения, модифицированным Заявителем путем изменения указанного выше стандарта CEFIC, стойкость к абразивному износу высокоэффективных адсорбентов настоящего изобретения составляет, по меньшей мере, 75%, в частности, по меньшей мере, 80%, предпочтительно, по меньшей мере, 85%, более предпочтительно, по меньшей мере, 90%, наиболее предпочтительно, по меньшей мере,95%.

Как указано выше, еще одной характерной особенностью высокоэффективных адсорбентов настоящего изобретения является то, что они в определенной степени также обладают микропористостью и, таким образом, некоторой удельной поверхностью микропор (то есть, удельной поверхностью, которая образована порами диаметром ≤20 Å). Как правило, удельная поверхность микропор по методу технического углерода для высокоэффективных адсорбентов настоящего изобретения, образованная порами диаметром ≤20 Å, составляет, по меньшей мере, 1000 м2/г, в частности, по меньшей мере, 1100 м2/г, предпочтительно, по меньшей мере, 1200 м2/г и, как правило, лежит в диапазоне от 1000 до 1800 м2/г, в частности от 1100 до 1600 м2/г, предпочтительно, от 1200 до 1500 м2/г.

Вообще, удельная поверхность микропор по методу технического углерода для высокоэффективных адсорбентов настоящего изобретения, образованная порами диаметром ≤20 Å, составляет, по меньшей мере, 30%, в частности, по меньшей мере, 40%, предпочтительно, по меньшей мере, 50% общей удельной поверхности пор высокоэффективных адсорбентов настоящего изобретения. Более конкретно, удельная поверхность микропор по методу технического углерода для высокоэффективных адсорбентов настоящего изобретения, образованная порами диаметром ≤20 Å, соответствует диапазону от 50 до 90%, в частности от 55 до 85%, предпочтительно, от 60 до 80% общей удельной поверхности пор высокоэффективных адсорбентов настоящего изобретения.

Аналогично, объем адсорбированного азота Vads (N2) по весу и по объему при разном парциальном давлении р/ро для высокоэффективных адсорбентов настоящего изобретения очень большой.

Объем адсорбированного N2 относительно веса Vads(wt) высокоэффективных адсорбентов настоящего изобретения, измеренный при парциальном давлении р/ро 0,25, составляет, по меньшей мере, 300 см3/г, в частности, по меньшей мере, 350 см3/г, предпочтительно, по меньшей мере, 375 см3/г и, в особенности, соответствует диапазону от 300 до 800 см3/г, предпочтительно, от 350 до 700 см3/г, более предпочтительно, от 375 до 650 см3/г.

Как правило, объем адсорбированного N2 относительно объема Vads(vol) высокоэффективных адсорбентов настоящего изобретения, измеренный при парциальном давлении р/ро 0,25, составляет, по меньшей мере, 75 см3/см3, в частности, по меньшей мере, 100 см3/см3 и, в особенности, соответствует диапазону от 75 до 300 см3/см3, предпочтительно, от 80 до 275 см3/см3, более предпочтительно, от 90 до 250 см3/см3.

Как правило, объем адсорбированного N2 относительно веса Vads(wt) высокоэффективных адсорбентов настоящего изобретения, измеренный при парциальном давлении р/ро 0,995, составляет, по меньшей мере, 400 см3/г, в частности, по меньшей мере, 450 см3/г и, в особенности, соответствует диапазону от 400 до 2300 см3/г, предпочтительно, от 450 до 2200 см3/г, более предпочтительно, от 750 до 2100 см3/г.

Как правило, объем адсорбированного N2 относительно объема Vads(vol) высокоэффективных адсорбентов настоящего изобретения, измеренный при парциальном давлении р/ро 0,995, составляет, по меньшей мере, 200 см3/см3, в частности, по меньшей мере, 250 см3/см3 и, в особенности, соответствует диапазону от 200 до 500 см3/см3, предпочтительно, от 250 до 400 см3/см3, более предпочтительно, от 275 до 380 см3/см3.

Высокоэффективные адсорбенты настоящего изобретения основаны на гранулированном, в частности, сферическом активированном угле, для которого мера центра распределения диаметра частиц, определенная в соответствии с ASTM D2862-97/04, как правило, лежит в диапазоне от 0,01 до 2,0 мм, в частности от 0,01 до 1,0 мм, предпочтительно, от 0,05 до 0,09 мм, более предпочтительно, от 0,1 до 0,8 мм, наиболее предпочтительно, от 0,15 до 0,7 мм.

Зольность высокоэффективных адсорбентов настоящего изобретения, измеренная в соответствии с ASTM D2866-94/04, составляет, самое большее, 1%, в частности самое большее, 0,8%, предпочтительно, самое большее, 0,6%, более предпочтительно, самое большее, 0,5%.

Содержание влаги, измеренное в соответствии с ASTM D2867-04/04, для высокоэффективных адсорбентов настоящего изобретения составляет, самое большее, 1%, в частности самое большее, 0,5%, предпочтительно, самое большее, 0,2%.

Высокоэффективные адсорбенты настоящего изобретения, как правило, характеризуются насыпной плотностью, определенной в соответствии с ASTM В527-93/00, в диапазоне от 150 до 750 г/л, в частности от 175 до 650 г/л, предпочтительно, от 200 до 600 г/л.

В соответствии с одним из вариантов осуществления настоящего изобретения изобретением обеспечиваются высокоэффективные адсорбенты на основе активированного угля в форме отдельных зерен активированного угля, предпочтительно сферической формы, в особенности, как описано выше, характеризующиеся следующими параметрами:

- доля объема пор, которую образуют поры диаметром более 20 Å, составляет, по меньшей мере, 55% общего объема пор высокоэффективных адсорбентов,

- мера центра распределения диаметра пор более 25 Å,

- удельная поверхность по БЭТ, по меньшей мере, 1250 м2/г,

- метиленовое число, по меньшей мере, 15 мл, и

- мелассовое число, по меньшей мере, 300.

Настоящим изобретением, кроме того, в соответствии со вторым аспектом настоящего изобретения, обеспечивается способ на