Нагнетательная вихревая форсунка для распыления отверждаемой композиции на поверхность (варианты) и способ получения полимерного слоя на поверхности с ее использованием

Иллюстрации

Показать всеИзобретение предназначено для распыления отверждаемой затвердевающей композиции на поверхность, чтобы получить полимерный слой на ней. Нагнетательная вихревая форсунка для распыления отверждаемой композиции содержит выходную деталь, имеющую полость в виде воронки и выходное отверстие. Форсунка также содержит инжектор, который закрывает полость в виде воронки, так что в полости в виде воронки образуется вихревая камера между передней стороной инжектора и выходным отверстием. Инжектор содержит по меньшей мере два завихряющих канала, каждый из которых имеет вход и выход. Каналы заканчиваются в вихревой камере для впрыска в нее отверждаемой композиции и для придания завихрений отверждаемой композиции. По сравнению с суммой самых малых площадей поперечного сечения завихряющих каналов боковая стенка вихревой камеры имеет относительно малую площадь поверхности, которая, однако, является достаточно большой для того, чтобы распределять отверждаемую композицию так, чтобы достичь однородной формы распыла. За счет уменьшения размера вихревой камеры отверждаемая композиция может быть распылена более эффективно. Кроме того, изменения относительно низкого расхода отверждаемой композиции через форсунку оказывают меньшее влияние на размер капель и на стабильность формы распыла. 3 н. и 23 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Настоящее изобретение имеет отношение к созданию нагнетательной вихревой форсунки с признаками, указанными в ограничительной части п.1 формулы, предназначенной для распыления отверждаемой затвердевающей композиции на поверхность, чтобы получить полимерный слой на ней. Настоящее изобретение также имеет отношение к способу распыления отверждаемой композиции на поверхность, причем в указанном способе используют форсунку в соответствии с настоящим изобретением.

Отверждаемая композиция представляет собой, в частности, полиуретановую реакционную смесь, которую напыляют на поверхность изложницы (формы), чтобы получить, например, детали внутренней отделки салона автомобиля или автомобильные панели, такие как приборные панели, дверные панели, крышки вещевого ящика, консоли и т.п. Такие полиуретановые реакционные смеси обычно имеют относительно высокую вязкость и поэтому их достаточно трудно распылять.

Нагнетательная вихревая форсунка для напыления слоя полиуретановой реакционной смеси на поверхность изложницы уже раскрыта в патентах ЕР-В-0303305 и ЕР-В-0389014. Форсунки, описанные в этих патентах, имеют выходную деталь, образующую полость в виде воронки, которая заканчивается выходным отверстием форсунки. На своем верхнем по ходу конце полость в виде воронки закрыта инжектором, так что образуется вихревая камера между передней стороной инжектора и выходным отверстием. Инжектор содержит два или больше завихряющих каналов, через которые отверждаемую композицию впрыскивают в вихревую камеру. За счет полученного вихревого движения отверждаемая композиция распыляется из выходного отверстия в виде полого конуса распыления.

Когда используют форсунки, описанные в этих патентах, для напыления слоя отверждаемой композиции на сложные поверхности изложницы, в частности на поверхности изложницы, которые имеют полости, приходится делать форсунки достаточно небольшими, чтобы они могли двигаться внутри узких полостей при сохранении достаточного расстояния напыления. Более того, расход отверждаемой композиции должен быть достаточно низким для того, чтобы, даже при напылении с небольшого расстояния, тонкий слой отверждаемой композиции мог быть нанесен однородно на поверхность изложницы. Кроме того, отверждаемая композиция не должна распыляться в слишком тонкую пыль (мглу), чтобы избежать избытка материала при распылении.

При напылении отверждаемой композиции на поверхность изложниц желательно изменять расход отверждаемой композиции без чрезмерного влияния на форму распыла (на размер капель и стабильность картины напыления, то есть на кинетическую энергию отверждаемой композиции). Это позволяет снижать расход отверждаемой композиции при напылении с небольшого расстояния напыления, например, в углах или в узких полостях, и повышать расход отверждаемой композиции при напылении с большего расстояния напыления на большие поверхности. За счет этого можно напылять слой, имеющий более однородную толщину, и снижать расход материала при распылении, без чрезмерного увеличения времени цикла.

Испытания, проведенные авторами настоящего изобретения, показали, что форсунки, описанные в патентах ЕР-В-0303305 и ЕР-В-0389014, производят напыление полиуретановой реакционной смеси под таким давлением, что она распыляется на капли, имеющие MVD около 95 мкм, причем снижение приложенного давления на 40% приводит к снижению расхода ориентировочно на 30% и к возрастанию MVD распыленных капель ориентировочно на 65% (MVD представляет собой средний объемный диаметр капель, определенный в соответствии с ASTM Е 799-81). Это увеличение размера капель намного больше того, которое наблюдается, например, при распылении нефтяного топлива.

Описанные в статье "Fuel Nozzles for Oil Burners" by Е.O.Olson (Delavan) результаты исследования показали, что средний размер капель изменяется обратно пропорционально 0,3 величины изменения давления. Таким образом, снижение давления на 40% соответствует увеличению размера капель ориентировочно на 16%, что намного меньше увеличения размера капель, которое наблюдается при использовании полиуретановых реакционных смесей.

Первый недостаток, связанный с увеличением размера капель, заключается в том, что более крупные воздушные пузырьки вводятся в напыленный слой, что ведет к ухудшению прочностных свойств. Другой недостаток заключается в том, что образованная более крупными каплями форма распыла является менее стабильной и может легче нарушаться за счет силы тяжести или воздушных потоков, так что необходимо напылять более толстый слой, чтобы получить однородный слой с желательными прочностными свойствами.

Уже известны так называемые форсунки с переменным потоком, такие как форсунки с обводным потоком или с возвратным потоком, воздушные форсунки, форсунки с двумя отверстиями и дуплексные форсунки. Эти форсунки допускают большую вариацию расхода через форсунку, однако они подходят не для всех распыляемых отверждаемых композиций. Более того, они являются достаточно громоздкими.

Форсунка, которая подходит для распыления полиуретановой реакционной смеси при переменных скоростях потока раскрыта в публикации WO-A-2005/000481. Для изменения расхода реакционной смеси в нее добавляют некоторое количество сжатого газа. За счет ввода некоторого объема газа расход полиуретановой реакционной смеси можно снижать и можно регулировать за счет изменения объема вводимого газа. Однако распылительное оборудование, необходимое для осуществления этого способа распыления с добавкой газа, является сложным и дорогим.

В соответствии с первым аспектом настоящего изобретения предлагается новая нагнетательная вихревая форсунка, которая позволяет распылять отверждаемую композицию при относительно низком расходе, так что получают относительно крупные капли, что позволяет снизить влияние изменения этого относительно низкого расхода на размер распыленных капель.

Для этого в соответствии с первым аспектом настоящего изобретения предлагается форсунка, отличающаяся тем, что инжектор расположен на таком расстоянии от выходного отверстия, что

и при этом

отношение Lo/Do меньше чем 1, причем

Asc - площадь поверхности (мм2) боковой стенки вихревой камеры;

β - угол наклона завихряющих каналов;

Asp.tot - сумма наименьших площадей поперечного сечения Asp (мм2) завихряющих каналов, измеренных в плоскости поперечного сечения, перпендикулярной к заданному глобальному направлению, в котором впрыскивают отверждаемую композицию через соответствующий завихряющий канал в вихревой камере;

Lo - длина выходного отверстия (мм);

Do - диаметр выходного отверстия (мм); и

≤ - меньше или равно.

Было обнаружено, что если установить инжектор ближе к выходному отверстию, то есть если уменьшить площадь Asc поверхности боковой стенки вихревой камеры, то тогда снижение расхода будет оказывать меньшее влияние на размер капель. Более конкретно, площадь Asc поверхности должна быть такой малой, что отношение , преимущественно ≤15, предпочтительнее ≤13, а еще лучше ≤12.

Отношение (1) также может быть уменьшено за счет увеличения площади Asp.tot поверхности поперечного сечения завихряющих каналов. Однако это приводит к более высоким расходам. Так как форсунка в соответствии с настоящим изобретением предназначена для распыления при относительно низких расходах, сумма Asp.tot самых малых площадей Ар поверхности поперечного сечения завихряющих каналов должна быть меньше чем 0,9 мм2 и преимущественно даже меньше чем 0,6 мм2.

Площадь Asc поверхности боковой стенки вихревой камеры не может быть беспредельно уменьшена. В самом деле, минимальная площадь поверхности необходима для того, чтобы получить однородную форму распыла. В этой связи было обнаружено, что отношение должно быть больше или равно 6, преимущественно больше или равно 7, предпочтительнее больше или равно 8, а еще лучше больше или равно 8,5.

Для снижения влияния расхода на размер капель отношение Lo/Do в конечном счете должно быть меньше чем 1, преимущественно меньше чем 0,6, предпочтительнее меньше чем 0,5, а еще лучше меньше чем 0,4.

В соответствии с предпочтительным вариантом форсунки в соответствии с настоящим изобретением самая малая площадь поперечного сечения каждого из указанных завихряющих каналов, измеренная в плоскости поперечного сечения, перпендикулярной к заданному глобальному направлению, в котором впрыскивают отверждаемую композицию через завихряющий канал в вихревую камеру, составляет больше чем 0,07 мм2, преимущественно больше чем 0,08 мм2, но меньше чем 0,25 мм2, преимущественно меньше чем 0,20 мм2 и предпочтительнее меньше чем 0,15 мм2.

Для того чтобы снизить риск засорения (закупоривания) завихряющих каналов, например, за счет частиц частично отвержденной композиции, площадь поперечного сечения каждого из завихряющих каналов должна быть достаточно большой. Однако чем меньше площадь поперечного сечения каждого из завихряющих каналов, тем больше завихряющих каналов может быть предусмотрено, и тем более равномерно будет распределена отверждаемая композиция по боковой стенке вихревой камеры. Это является важным, так как позволяет получить однородную форму распыла, в которой равномерно распределена отверждаемая композиция.

В соответствии с другим аспектом настоящего изобретения при проецировании под прямыми углами на дополнительную продольную плоскость, содержащую указанную продольную ось и прямую линию, которая пересекает указанную продольную ось перпендикулярно и которая проходит через центр выхода соответствующего завихряющего канала, указанные заданные глобальные направления, в которых отверждаемую композицию впрыскивают из завихряющих каналов в вихревую камеру, образуют угол (γ) с указанной поперечной плоскостью В, перпендикулярной указанной продольной оси, который по меньшей мере на 8°, а преимущественно по меньшей мере на 12° больше чем указанный средний угол αav, образованный боковой стенкой вихревой камеры с указанной поперечной плоскостью В.

За счет того факта, что отверждаемую композицию впрыскивают под углом к боковой стенке вихревой камеры, получают форму распыла с улучшенной однородностью.

Предлагается также способ создания полимерного слоя на поверхности за счет напыления на ней отверждаемой композиции при помощи нагнетательной вихревой форсунки, выполненной в соответствии с настоящим изобретением.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания специфических вариантов выполнения форсунки и осуществления способа, приведенных со ссылкой на сопроводительные чертежи.

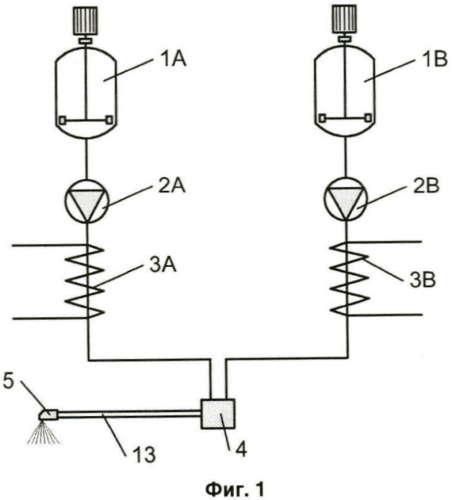

На фиг.1 схематично показан принцип напыления полиуретановой реакционной смеси на поверхность изложницы при помощи форсунки в соответствии с настоящим изобретением.

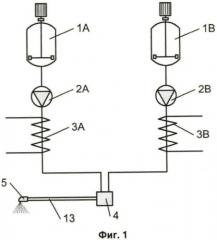

На фиг.2 схематично показан вид сбоку формы распыла, которая может быть получена при помощи форсунки в соответствии с настоящим изобретением, при этом реакционную смесь распыляют в виде полого конуса.

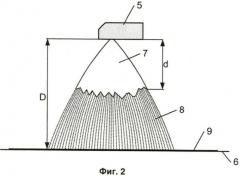

На фиг.3 показано поперечное сечение форсунки в соответствии с настоящим изобретением.

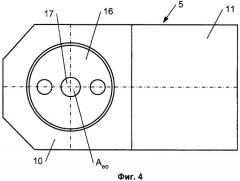

На фиг.4 показан вид сверху форсунки, показанной на фиг.3.

На фиг.5 показан вид сверху инжектора форсунки, показанной на фиг.3 и 4.

На фиг.6 показан вид сбоку инжектора, показанного на фиг.5.

На фиг.7 показано с увеличением поперечное сечение выходной детали и инжектора форсунки, показанной на фиг.3.

Фиг.8 и 9 являются аналогичными фиг.7, но на них показаны другие конструктивные варианты.

Настоящее изобретение имеет отношение к созданию нагнетательной вихревой форсунки и к способу напыления отверждаемой композиции при помощи этой форсунки на поверхность, чтобы получить на ней полимерный слой. Форсунка представляет собой так называемую безвоздушную форсунку, то есть форсунку, в которую не вводят газ для воздействия на форму распыла. Отверждаемая композиция представляет собой, в частности, реактивную смесь компонентов, из которой получают полиуретан, называемую здесь полиуретановой реакционной смесью. Отверждаемая композиция при необходимости может содержать физические или химические пенообразователи, которые обеспечивают вспенивание слоя отверждаемой композиции, нанесенного на поверхность. Несмотря на то, что может быть проведено напыление и других отверждаемых композиций, таких как кремнийорганические смолы, эпоксидные смолы и феноло-альдегидный полимер, дальнейшее описание настоящего изобретения будет проведено со ссылкой на распыление полиуретановых реакционных смесей. Такие смеси обычно получают за счет перемешивания двух компонентов, а именно изоцианата и полиола, однако это могут быть и более двух потоков компонентов. Распыленная полиуретановая реакционная смесь преимущественно не содержит растворителей (в том числе и воды) или содержит только небольшое количество растворителей, в частности меньше чем 10% по весу, а преимущественно меньше чем 5% по весу, так что реакционная смесь при распылении имеет относительно высокую вязкость.

Напыленный полиуретановый слой имеет обычно среднюю плотность выше чем 300 г/л, преимущественно выше чем 400 г/л, а еще лучше выше чем 600 г/л. Полиуретановый слой может быть жестким полиуретановым слоем, но преимущественно он является гибким полиуретановым слоем, в частности представляет собой так называемую полиуретановую оболочку, имеющую преимущественно среднюю толщину (которую определяют как отношение объема оболочки к ее площади поверхности) в диапазоне от 0,1 до 3 мм, а преимущественно от 0,3 до 2 мм. На практике, особенно при производстве деталей внутренней отделки автомобилей, таких как приборный щиток, дверная панель (филенка), консоль и т.п., жесткий защитный слой наносят позади такого слоя оболочки, причем между двумя указанными слоями преимущественно вводят промежуточный вспененный слой.

Реакционные смеси для напыления полиуретановой оболочки описаны, например, в патенте ЕР-В-0 379 246. Эти реакционные смеси образуют за счет перемешивания изоцианата и полиола непосредственно перед распылением реакционной смеси. Изоцианат может быть образован на базе алифатических изоцианатов, чтобы получить светостойкую полиуретановую оболочку. Однако на практике может быть использована и не светостойкая полиуретановая оболочка. В реакционной смеси для такой оболочки используют более химически активные ароматические полиуизоцианаты. В таком случае на указанную оболочку после ее изготовления преимущественно наносят слой краски или же слой краски наносят на поверхность изложницы, в качестве внутреннего покрытия изложницы, ранее напыления реакционной смеси на поверхность изложницы, чтобы сделать оболочку светостойкой. Базовый принцип распыления полиуретановой реакционной смеси показан на фиг.1.

В первой операции два компонента, а именно полиол и изоцианат, подают в заданной пропорции из баков 1А и 1В с мешалками при помощи насосов 2А и 2В и нагревают до желательной температуры в теплообменниках 3А и 3В ранее перемешивания в подвижном распылителе 4, снабженном форсункой 5. Из этой форсунки 5 распыляют реакционную смесь с заданной формой распыла на поверхность, в частности на поверхность 6 изложницы. После отверждения реакционной смеси образованный полиуретановый слой 9 может быть снят с поверхности 6 изложницы при необходимости после нанесения одного или нескольких дополнительных слоев на заднюю сторону напыленного полиуретанового слоя 9. Полиуретановый слой не обязательно должен быть напылен на поверхность изложницы; он также может быть напылен на другой слой формируемого изделия, например на слой внутреннего покрытия изложницы или на внешний слой, который уже был напылен на поверхность изложницы и который также может быть полиуретановым слоем. Этот внешний полиуретановый слой также может быть напылен при помощи форсунки в соответствии с настоящим изобретением и может быть, например, алифатическим слоем, в то время как внутренний слой является ароматическим полиуретановым слоем. Внутренний слой может иметь такую же плотность, что и внешний слой, но он также может иметь и меньшую плотность.

При распылении вязкой реакционной смеси из форсунки 5 полученная форма распыла обычно содержит пленку 7, которая распадается на капли 8 на некотором расстоянии d от форсунки 5, например, составляющем от 0,5 до 20 см. Процессом распыления преимущественно управляют так, чтобы эта реакционная смесь распылялась из форсунки непосредственно в виде капель 8, которые имеют средний объемный диаметр (MVD), определенный в соответствии с ASTM Е 799-81, составляющий больше чем 50 мкм, преимущественно больше чем 60 мкм, предпочтительнее больше чем 70 мкм, а еще лучше больше чем 80 мкм, или в виде пленки 7, которая распадается на капли 8 на расстоянии d от форсунки 5. Кроме того, процессом распыления преимущественно управляют так, чтобы капли 8 имели средний объемный диаметр меньше чем 500 мкм, преимущественно меньше чем 300 мкм, предпочтительнее меньше чем 200 мкм а еще лучше меньше чем 150 мкм. При распылении в узкие полости расстояние между форсункой и поверхностью изложницы, то есть расстояние D напыления, может быть меньше чем расстояние d, начиная с которого пленка распадается на капли, так что в этом случае реакционная смесь поступает на поверхность 6 изложницы в виде пленки 7.

Реакционную смесь распыляют в виде круглого или эллиптического конуса, который преимущественно является полым. Форма распыла в виде полого конуса, которая показана на фиг.2, является предпочтительной, так как она позволяет обеспечивать более постоянную толщину слоя.

Полиуретановый слой преимущественно распыляют на поверхность изложницы с использованием двух или больше фаз (этапов). В первой фазе полиуретановую реакционную смесь преимущественно распыляют при более высоком расходе, обычно с большего расстояния D напыления. В следующей фазе расход преимущественно снижают, при этом расстояние D напыления может быть уменьшено, чтобы произвести напыление на участки более сложной формы поверхности изложницы или чтобы произвести напыление на ее углы. За счет этого можно получить более постоянную толщину слоя и снизить избыток материала при распылении. Отношение между самым высоким и самым низким расходом при напылении полиуретанового слоя преимущественно составляет ≥1,1, в частности, ≥1,2, а предпочтительнее, ≥1,3.

Как уже было описано здесь выше, отверждаемую композицию образуют за счет перемешивания по меньшей мере двух компонентов, в частности полиола и изоцианата, в заданном соотношении. При переходе от одного расхода к другому расходу, работой насосов 2А и 2В преимущественно управляют так, что отношение между реакционными компонентами преимущественно поддерживают постоянным при изменении расхода. Поэтому нет необходимости в прерывании напыления полимерного слоя при переключении от одного расхода к другому. Это обеспечивает преимущество, связанное с тем, что нет потери материала во время переключения между различными расходами. При напылении оболочки обычного приборного щитка может быть обеспечена экономия материала около 10%, в то время как время напыления увеличивается только ориентировочно на 5%.

При снижении расхода желательно, чтобы размер капель не становился слишком большим, чтобы избежать слишком большого захвата воздуха в напыленный слой и предотвратить образование нестабильной формы распыла. С другой стороны, при повышении расхода желательно, чтобы размер капель не становился слишком малым, чтобы избежать образования слишком мелкой пыли (мглы, тумана). При распылении с самой высокой и с самой низкой скоростями потока средний объемный диаметр полученных капель преимущественно должен лежать в указанных здесь выше диапазонах.

В соответствии с настоящим изобретением предлагается новая форсунка, которая позволяет изменять расход отверждаемой композиции через форсунку с пониженным воздействием на размер капель.

На фиг.3 показан первый вариант нагнетательной вихревой форсунки в соответствии с настоящим изобретением. Эта форсунка 5 содержит корпус 10, имеющий трубчатый конец 11 с внутренней резьбой 12, при помощи которой он может быть ввинчен в дистальный конец статического смесителя 13 пистолета-распылителя 4. Корпус 10 дополнительно содержит продольное отверстие 14, образующее подающий канал, который заканчивается более широким поперечным отверстием 15 с открытым концом. Внутренняя поверхность поперечного отверстия 15 имеет резьбу, что позволяет ввинчивать в отверстие 15 выходную деталь 16, снабженную соответствующей резьбой.

Выходная деталь 16 представляет собой полую деталь, которая открыта у основания, образует полость в виде воронки и имеет у своей вершины выходное отверстие 17. Полость в виде воронки имеет продольную ось, проходящую через центр выходного отверстия 17. Инжектор 18 введен через открытое основание в выходную деталь 17, чтобы закрывать указанную полость в виде воронки на ее верхнем по ходу конце. За счет этого в полости в виде воронки образуется вихревая камера 19 между передней стороной инжектора 18 и выходным отверстием 17.

В варианте, показанном на чертежах, боковая стенка 24 вихревой камеры 19, то есть внутренняя поверхность полости в виде воронки, является конической и в сечении через продольную ось а полости в виде воронки образует угол α, который обычно составляет от 30 до 60°, с поперечной плоскостью В, перпендикулярной к этой продольной оси а. Если угол α не является постоянным, например, за счет того, что боковая стенка имеет изгиб в указанном продольном сечении, то средний угол αav должен составлять от 30 до 60°, причем средний угол αav получен за счет усреднения с учетом площади поверхности боковой стенки, имеющей такой же угол α. В варианте, показанном на фиг.8, первый участок 24' боковой стенки 24, расположенный рядом с инжектором 18, образует угол α' с поперечной плоскостью В, в то время как второй участок 24" боковой стенки 24, расположенный рядом с выходным отверстием 17, образует угол α" с поперечной плоскостью В. Когда первый участок 24' имеет площадь поверхности А1 и второй участок 24" имеет площадь поверхности А2, тогда угол αav будет равен

Для изогнутой боковой стенки 24, показанной на фиг.9, средний угол αav может быть вычислен аналогичным образом.

Инжектор 18 содержит четыре завихряющих канала 20 (то есть 20а, 20b, 20с и 20d), через которые реакционную смесь, которую подают через продольное отверстие 14, впрыскивают в вихревую камеру 19 в заданном глобальном направлении, показанном векторами 21 скорости. Как это показано на фиг.5 и 6, инжектор 18 имеет, например, цилиндрический участок 22 и участок 23 в виде усеченного конуса, вставленный в полую выходную деталь 16, причем участок 23 в виде усеченного конуса прилегает к конической внутренней поверхности выходной детали 16. В верхней поверхности усеченного конуса выполнены четыре канавки, образующие завихряющие каналы 20. Каждая из этих канавок или каждый из этих завихряющих каналов 20 соединен с соответствующей цилиндрической расточкой 25, которая соединена в центре нижней стороны инжектора 18 с питающим каналом 14, так что поток реакционной смеси разделяется между четырьмя расточками 25 и завихряющими каналами 20.

Завихряющие каналы 20 ориентированы таким образом, что заданное глобальное направление 21, в котором реакционную смесь впрыскивают в вихревую камеру 19, которое при проецировании под прямыми углами на продольную плоскость А, содержащую продольную ось а полости в виде воронки и перпендикулярную к прямой линии b, которая пересекает указанную продольную ось перпендикулярно и которая проходит через центр с выпуска соответствующего завихряющего канала 20, образует угол β с поперечной плоскостью B, перпендикулярной к указанной продольной оси а, причем угол β составляет от 30 до 60°. Так как на фиг.6 показан угол β для завихряющего канала 20а, то продольная плоскость A, центр с и прямая линия b, которые используют для определения угла β, показаны на фиг.5 и 6 для этого завихряющего канала 20а.

Завихряющие каналы 20 преимущественно имеют площадь поперечного сечения, измеренную в плоскости поперечного сечения С (показанной для завихряющего канала 20b), перпендикулярной к заданному глобальному направлению 21, в котором впрыскивают отверждаемую композицию через соответствующий завихряющий канал 20 в вихревую камеру 19, которая не является постоянной и которая уменьшается в направлении вихревой камеры 19. За счет этого снижается падение давления через форсунку. В варианте, показанном на фиг.5 и 6, уменьшение площади поперечного сечения канавок обеспечено за счет того, что глубина завихряющих каналов 20, измеренная перпендикулярно к боковой стенке полости в виде воронки, уменьшается в направлении приближения к вихревой камере 19. За счет того, что площадь поперечного сечения завихряющих каналов 20 не является постоянной, направление течения реакционной смеси является различным по поперечному сечению завихряющих каналов 20, так что заданное глобальное направление 21, в котором реакционную смесь впрыскивают в вихревую камеру 19, соответствует общему вектору скорости реакционной смеси, выходящей из завихряющего канала 20 (общий вектор скорости определяют в предположении наличия одинаковой величины скорости реакционной смеси по всему поперечному сечению завихряющего канала).

Глубина завихряющих каналов 20 уменьшается в такой степени в направлении приближения к вихревой камере 19, что заданное глобальное направление 21, в котором реакционную смесь впрыскивают в вихревую камеру 19, образует угол γ с указанной поперечной плоскостью В, перпендикулярной к продольной оси а вихревой камеры 19, который больше чем угол α или средний угол αav, образованный между боковой стенкой 24 вихревой камеры 19 и поперечной плоскостью В. Угол γ для завихряющего канала 20b показан на фиг.6. Для определения этого угла γ для завихряющего канала 20b заданное глобальное направление 21 проецируют под прямыми углами на дополнительную продольную плоскость D (которая аналогична плоскости A, которую использовали для определения угла β наклона завихряющего канала 20а), которая также содержит продольную ось а полости в виде воронки и прямую линию e, которая пересекает указанную продольную ось α перпендикулярно и которая проходит через центр с завихряющего канала 20b. Угол γ затем определяют как угол между этой проекцией глобального направления 21 и поперечной плоскостью B. Угол γ преимущественно по меньшей мере на 8°, предпочтительнее по меньшей мере на 12° больше, чем средний угол αav (который равен углу α, когда этот угол является постоянным). За счет этого реакционную смесь впрыскивают под углом к боковой стенке 24 вихревой камеры 19, так что реакционная смесь лучше распределяется в вихревой камере.

В вариантах, показанных на фиг.8 и 9, различие между углами αav и γ достигается (или увеличивается) за счет изменения формы полости в виде воронки таким образом, что угол α уменьшается в направлении выходного отверстия 17. Угол α может уменьшаться скачками (прерывисто), как это показано на фиг.8, или непрерывно, как это показано на фиг.9. В примере, показанном на фиг.9, изогнута не только боковая стенка 24, но и участок 23 в виде усеченного конуса инжектора 18, который сопряжен с конической внутренней поверхностью выходной детали 16. Альтернативно, можно также использовать прямой инжектор 18, показанный на фиг.7 и 8, и изгибать только боковую стенку 24 вихревой камеры 19.

В соответствии с еще одним вариантом, не показанным на чертежах, завихряющие каналы 20 также могут быть образованы при помощи расточек, а не канавок. При этом угол γ может быть задан за счет выбора направления (осей) этих расточек.

Форсунка в соответствии с настоящим изобретением содержит по меньшей мере два, преимущественно по меньшей мере три, а предпочтительнее по меньшей мере четыре завихряющих канала 20. Увеличение числа завихряющих каналов 20 позволяет обеспечить лучшее распределение реакционной смеси в вихревой камере, то есть создать более однородную форму распыла, однако, при том же самом общем расходе, чем больше число завихряющих каналов 20, тем меньше должна быть самая малая площадь Asp поперечного сечения каждого из завихряющих каналов 20. Лучшее распределение реакционной смеси в вихревой камере также может быть обеспечено за счет увеличения ширины завихряющих каналов (и, соответственно, за счет снижения их глубины). В соответствии с предпочтительным вариантом завихряющие каналы 20 поэтому имеют на их выходе ширину w, измеренную в поперечной плоскости B, перпендикулярной к указанной продольной оси α, в направлении, касательном к внешней окружности лицевой стороны инжектора 18, при этом сумма ширин w завихряющих каналов 20 составляет по меньшей мере 11%, предпочтительнее по меньшей мере 14%, а еще лучше по меньшей мере 17% длины внешней окружности лицевой стороны инжектора 18.

Форсунка в соответствии с настоящим изобретением представляет собой небольшую форсунку, предназначенную для распыления при относительно низких расходах. Завихряющие каналы 20 являются такими малыми, что сумма Asp.tot их самых малых площадей Asp поперечного сечения, каждая из которых измерена в плоскости С поперечного сечения (показанной для завихряющего канала 20b), перпендикулярной к заданному глобальному направлению 21, в котором реакционную смесь впрыскивают при помощи соответствующего завихряющего канала 20 в вихревую камеру 20, будет меньше чем 0,9 мм2 и преимущественно меньше чем 0,6 мм2. Для снижения риска засорения (закупоривания) самая малая площадь Asp поперечного сечения каждого из завихряющих каналов 20, измеренная в плоскости С поперечного сечения, перпендикулярной к заданному глобальному направлению, превышает 0,07 мм и преимущественно превышает 0,08 мм2. Чтобы можно было разделить поток или реакционную смесь между большим числом завихряющих каналов, их наименьшие площади Asp поперечного сечения преимущественно должны быть меньше чем 0,25 мм2, предпочтительнее меньше чем 0,20 мм2, а еще лучше меньше чем 0,15 мм2.

Выпускное отверстие 17 имеет самую малую площадь Аео поперечного сечения, измеренную в поперечной плоскости, перпендикулярной к продольной оси а полости в виде воронки, которая является относительно большой в сравнении с суммой Asp.tot площадей Asp поперечного сечения завихряющих каналов 20 и которая, в частности, по меньшей мере в 1,3 раза, преимущественно по меньшей мере 1,5 раза, а предпочтительнее, по меньшей мере в 1,7 раза превышает сумму Asp.tot площадей Asp поперечного сечения. За счет этого можно эффективно распылять относительно вязкие отверждаемые композиции. Для этого, более того, выходное отверстие 17 должно иметь длину Lo, измеренную в направлении указанной продольной оси а, которая меньше чем самый малый диаметр Do выходного отверстия 17, измеренный в плоскости, перпендикулярной к указанной продольной оси а. Длина Lo преимущественно составляет меньше чем 0,6, предпочтительнее меньше чем 0,5 а еще лучше меньше чем 0,4 самого малого диаметра Do выходного отверстия 17.

В примере, показанном на чертежах, выходное отверстие 17 является цилиндрическим, так что длина Lo и диаметр Do легко могут быть измерены. В случае изогнутого перехода между вихревой камерой 19 и выходным отверстием 17, или между выходным отверстием 17 и наружной стороной форсунки, выходное отверстие 17 начинается (или заканчивается) в том месте, где касательная к внутренней поверхности форсунки, лежащая в той же плоскости, что и продольная ось а полости в виде воронки, образует угол меньше чем 30° с этой продольной осью.

Существенным признаком форсунки в соответствии с первым аспектом настоящего изобретения является то, что боковая стенка 24 вихревой камеры 19 имеет площадь Asc поверхности, которая находится в заданных пределах. В частности, отношение должно быть меньше или равно 17, так как было обнаружено, что при этом изменение расхода через форсунку оказывает малое влияние на размер полученных капель. Однако приведенное здесь выше отношение не должно быть больше чем или равно 6, чтобы получить достаточно хорошее распределение реакционной смеси в вихревой камере для того, чтобы получить достаточно однородную форму распыла. Преимущественно, отношение должно быть меньше чем или равно 15, преимущественно меньше чем или равно 13, а еще лучше меньше чем или равно 12, но больше чем или равно 7, предпочтительнее больше чем или равно 8, а еще лучше больше чем или равно 8,5.

Площадь Asc поверхности боковой стенки 24 вихревой камеры 19 может быть увеличена или уменьшена за счет увеличения или уменьшения высоты Н вихревой камеры 20, причем высотой Н является расстояние между инжектором 18 и выходным отверстием 17.

В соответствии с предпочтительным вариантом, полость в виде воронки имеет площадь Afc поперечного сечения, измеренную в поперечной плоскости B, перпендикулярной к указанной продольной оси а и проходящей через выходы завихряющих каналов 20, которая должна быть такой, что отношение будет больше чем или равно 1,7, но меньше чем или равно 6,5. Когда это отношение меньше чем 1,7, трудно обеспечить достаточно хорошее распределение реакционной смеси в вихревой камере 19 или, другими словами, достаточно однородную форму распыла. С другой стороны, когда это отношение больше чем 6,5, то обычно получают менее эффективное распыление реакционной смеси, что приводит к большим вариациям размеров капель при изменениях расхода через форсунку. Преимущественно отношение должно быть меньше чем или равно 4,4, а предпочтительнее меньше чем или равно 3,6. Кроме того, отношение преимущественно должно быть больше чем или равно 2,0, а предпочтительнее, больше чем или равно 2,2.

Пример

Были изготовлены девять форсунок, имеющих конструкцию, показанную на фиг.3-7. Форсунки отличаются только тем, что их инжектор 18, а более конкретно их участок 23 в виде усеченного конуса, имеет различную высоту. За счет этого боковые стенки 24 вихревой камеры 19 имеют различные площади Asc поверхности. Наклон расточек 25 в инжекторах 18 выбран так, чтобы все завихряющие каналы 20 различных форсунок имели одинаковую длину.

Одинаковую полиуретановую реакционную смесь распыляли с использованием всех этих форсунок с расходами 10 и 14 г/сек и измеряли падение давления на соответствующих форсунках. Более того, определяли средний объемный диаметр капель в соответствии с ASTM Е 799-81 и определяли однородность формы распыла за счет напыления полиуретановой реакционной смеси на поверхность, имеющую щель с шириной 5 мм, за счет прохода форсунки над этой поверхностью и над листом бумаги, расположенным под этой поверхностью. Полученные результаты сведены в таблицу 1.

| Таблица 1 | ||||

| Размер капель и изменения давления для форсунок, имеющих различные размеры вихревой камеры. | ||||

| Форсунка | Расход (г/сек) | Падение давления (бар) | MVD (мкм) | |

| № 1 | 19,5 | 14 | 47,3 | 96 |

| 10 | 26,6 (-43%) | 158 (+65%) | ||

| № 2 | 16,8 | 14 | 48,4 | 99 |

| 10 | 26,9 (-44%) | 146 (+47%) | ||

| № 3 | 14,3 | 14 | 49,0 | 91 |

| 10 | 26,8 (-45%) | 126 (+38%) | ||

| № 4 | 12,0 | 14 | 48,1 | 93 |

| 10 | 26,9 (-44%) | 122 (+31%) | ||

| № 5 | 9,8 | 14 | 46,9 | 88 |

| 10 | 26,5 (-43%) | 117 (+33%) | ||

| № 6 | 7,9 | 14 | 49,0 | 80 |

| 10 | 27,2 (-44%) | 109 (+36%) |