Устройство для поточной сонохимической очистки деталей подшипников качения и способ его переналадки под конкретный типоразмер очищаемой детали

Иллюстрации

Показать всеИзобретение касается устройства для поточной сонохимической очистки деталей подшипников качения и способа его переналадки под конкретный типоразмер очищаемой детали. Устройство содержит один или несколько источников ультразвуковых колебаний одинаковой частоты с плоскими излучающими поверхностями одинаковых размеров и заменяемые в зависимости от типоразмера очищаемой детали лотки гравитационного конвейера для перемещения деталей качением под собственным весом вплотную друг за другом параллельно излучающим поверхностям. Расстояние от плоскости траектории конвейера до излучающих поверхностей по нормали не превышает полуторных длин волны ультразвуковых колебаний в растворе. Траектория конвейера у лотка для наружных колец находится от нормалей, выходящих из геометрических центров излучающих поверхностей, на расстоянии, не превышающем 15% максимального перпендикулярного к траектории конвейера размера излучающих поверхностей, а у сменного лотка конвейера для внутренних колец и тел качения на расстоянии 1/2…3/4 этого размера. Способ заключается в замене лотка в соответствии с типоразмером очищаемой детали, задании соответствующих ему акустической мощности источников ультразвуковых колебаний и такта конвейера. Минимально необходимое для очистки время такта конвейера в секундах определяют математически. Изобретение обеспечивает одинаковое качество сонохимической очистки поверхностей качения наружных и внутренних колец, а также тел качения подшипников при минимально возможном расходовании на это энергии. 2 н.п. ф-лы, 7 ил.

Реферат

Изобретение относится к устройствам для очистки деталей подшипников качения в водных моющих растворах посредством сонохимического и эрозионного действия ультразвуковой кавитации в упругих волнах, которые распространяются в растворе источниками колебаний, имеющими плоские излучающие поверхности, а также к способам переналадки этих устройств при замене типоразмера очищаемой детали. При сонохимической очистке удаляются образующиеся на поверхности деталей в процессе изготовления технологические загрязнения - остатки используемых в процессе формообразования деталей смазочно-охлаждающих жидкостей, внедренные в металл поверхностей качения абразивные частицы от шлифовального инструмента, применяемые для межоперационной консервации покрытия.

Наилучшим образом изобретение реализуется при оснащении устройства гравитационным конвейером с набором сменных лотков, на которых детали перемещаются под поверхностью моющего раствора относительно источников колебаний вплотную друг за другом, катясь под собственным весом. Оно предназначено для поточной очистки в одном процессе однотипных деталей подшипников - внутренних или наружных колец, либо тел качения, которые перемещаются на предназначенном для них сменном лотке конвейера с заданными параметрами воздействия.

Преимущественная область применения изобретения - очистка деталей прецизионных подшипников с высоким квалитетом и низкой шероховатостью поверхностей качения. Изобретение также можно применять для очистки готовых подшипников от консервационной смазки при расконсервации перед закладкой эксплуатационной смазки, а также от эксплуатационных загрязнений и отработавшей свой срок смазки при ремонте содержащих подшипники узлов различных приборов, механизмов и машин.

Известны ультразвуковые устройства, которые можно использовать для поточной ультразвуковой очистки деталей подшипников, где очищаемые детали располагают на расстояниях от поверхностей, распространяющих в моющую жидкость ультразвуковые колебания, существенно меньших длины их волны в жидкости [RU 2275291, 2006, RU 2243039, 2004]. Поэтому кавитация там имеет характер скорее гидродинамической, чем акустической, которая возникает в упругих волнах. Известно, что гидродинамическая кавитация значительно уступает акустической по величине испускаемых кавитационными пузырьками импульсов давления [1, 2], квадрат перепадов которого пропорционален работе, выполняемой против сил адгезии загрязнений к поверхности деталей и сил, формирующих гидратные оболочки растворенных в воде ионов и коллоидов чистящих веществ. Это является недостатком, который не позволяет при очистке деталей подшипников получить с помощью таких устройств технический результат изобретения.

Известен класс аппаратов ультразвуковой очистки широкого применения [RU 2193462, 2002, RU 2106210, 1998, RU 2062667, 1996], представляющих собой открытые емкости - ванны, заполняемые различными моющими растворами [RU 2275257, 2006, RU 2295399, 2007, RU 2209499, 2003]. В них очищаемые объекты перемещают с помощью конвейеров, транспортеров или карусельных механизмов, заставляя совершать поступательные, вращательные или иные виды движений относительно гидродинамических либо электроакустических источников упругих колебаний. У этих аналогов отсутствуют какие-либо специальные требования к положению транспортных механизмов с очищаемыми деталями относительно источников, а моющие среды выбираются произвольно и могут иметь любые физические характеристики, в том числе представлять собой неполярные гидрофобные жидкости. Поэтому суммарное акустическое поле, образующееся в результате суперпозиции волн от отдельных источников и волн, отраженных очищаемыми объектами, элементами конструкции транспортеров и стенками ванн, в каждом конкретном случае имеет случайный характер. При этом кавитационные области, которые, как известно, образуются вблизи пучностей звукового давления [3-5], также будут иметь случайное пространственное расположение и энергетические характеристики, которые из-за этого невозможно оптимизировать. Поэтому у таких устройств коэффициент трансформации акустической энергии на кавитации, определяющий кавитационную активность [3], низкий, а расход энергии колебаний на единицу площади очищаемой поверхности большой. Кроме того, в неполярных жидкостях кавитационная активность мала, а в некоторых из них кавитация вообще невозможна [5]. Это препятствует достижению сформулированного ниже технического результата изобретения в таких аппаратах.

Известны устройства для очистки металлического проката в виде ленты, которая в них непрерывно движется относительно источников ультразвуковых колебаний [RU 2260484, 2004, RU 2191641, 2002]. Если на месте этой ленты представить ленточный транспортер, то в таких устройствах также можно очищать размещенные на этом транспортере детали подшипников. Лента воображаемого транспортера располагается параллельно фронту ультразвуковой волны и находится от источников ультразвука на расстоянии, кратном половине длины волны ультразвуковых колебаний в моющем растворе. Таким образом, ленточный транспортер с деталями находится в пучности колебаний моющего раствора, что порождает его собственные колебания. Лента транспортера, обладая в отличие от раствора упругостью формы, в соответствии с теорией колебаний будет стремиться к изгибным колебаниям на частоте собственного резонанса [6], которая может не совпадать с частотой изучаемого ультразвука. Это приведет, во-первых, к потерям акустической мощности, во-вторых, суперпозиция колебаний, исходящих от источников ультразвука и собственных колебаний транспортера, породит биения и создаст случайные и нестабильные в пространстве кавитационные области, акустическая энергия на которых трансформируется не оптимальным образом, как и у аналогов, рассмотренных выше. Это обуславливает такой же, как у них недостаток и препятствует получению сформулированного ниже технического результата изобретения.

Существуют устройства для ультразвуковой очистки деталей машиностроения [US 4556467, 1985, RU 2262397, 2004, RU 2313408, 2007, RU 2008131218, 2008], где для изменения интенсивности ультразвука специально использована суперпозиция упругих волн, в том числе управляемая посредством изменения частоты излучения. Положение в пространстве пучностей звукового давления при работе таких устройств неподвижное. Однако при сильном изменении удельного акустического сопротивления моющего раствора, например, при насыщении его отмываемой смазочно-охлаждающей жидкостью или консервационной смазкой положение пучностей звукового давления и его величина также изменятся [7]. А частотное управление в достаточных для компенсации такого изменения акустического сопротивления пределах может оказаться невозможным, так как источники колебаний сами по себе являются резонансными системами, что делает сильно зависимым от частоты их КПД [5]. Поэтому при заданном времени очистки единичной детали расход энергии здесь также может оказаться неоптимальным, что не позволяет реализовать в них технический результат изобретения. В последнем устройстве очищаемые детали в виде втулок ориентируют на конвейере гравитационного типа так, чтобы их оси были нормалями к фронтам ультразвуковых волн, то есть чтобы они минимально препятствовали распространению в растворе упругих колебаний. Но так можно поступить только с похожими на втулки кольцами подшипников, имеющими небольшую площадь ортогонально-осевой проекции. Если вместо них поместить на конвейер ролики такого же диаметра, то они, обладая большой площадью такой проекции, будут сами отражать падающие на их торцевые поверхности акустические волны и не позволят им выполнять полезную работу по очистке их поверхности качения. Это препятствует получению сформулированного ниже технического результата изобретения при использовании и этого устройства.

Более совершенными устройствами конвейерного типа для поточной очистки деталей подшипников являются специально предназначенные для этого устройства [8-10]. В них детали перемещают в моющем водном растворе также по конвейерам гравитационного типа относительно образуемых плоскими излучающими поверхностями источников (которых в их составе используется, как правило, больше одного) упругих волн, минимально экранируя их, так как лотки этих конвейеров представляют собой ажурные проволочные конструкции. Расстояние от плоскости симметрии лотка конвейера по нормали к излучающим поверхностям установлено относительно конкретного раствора с определенным удельным акустическим сопротивлением, как и в некоторых из рассмотренных выше аналогов. Отличие состоит в том, что упругие колебания в них действуют между излучающей и параллельной ей отражающей поверхностями, как в [RU 2008131218, 2008], а не между излучающей поверхностью и поверхностью очищаемого изделия или ленты транспортера, как в [RU 2260484, 2004, RU 2191641, 2002]. При этом энергия колебаний максимально трансформируется в энергию испускаемых кавитационными пузырьками сферических импульсов давления, которая и совершает полезную работу по очистке. Это позволяет также оптимально расположить лоток конвейера с изделиями не только относительно кавитационных областей, но и относительно возникающих в растворе акустических течений, которыми от очищаемых поверхностей уносятся отделяемые от них загрязнения. Между излучающей и отражающей поверхностями возникает интерференция падающих и отраженных волн, что способствует получению требуемой кавитационной активности. Последнее из таких устройств [10] является наиболее близким к изобретению аналогом и принято за прототип.

Прототип все же обладает недостатком, не позволяющим получить с его помощью технический результат изобретения. Из его описания следует, что для каждого типоразмера очищаемой детали у него предусмотрен сменный лоток конвейера, сконструированный таким образом, что задаваемая им траектория прохождения геометрических центров деталей (траектория конвейера) всегда пересекает нормали, выходящие из геометрических центров излучающих поверхностей. Порождаемый этим обстоятельством недостаток в равной степени присущ как рассмотренному выше аналогу [RU 2008131218, 2008], так и прототипу и не позволяет обеспечить одинаковое качество очистки деталей с внутренним и наружным положением поверхностей качения, к первым из которых относятся наружные кольца подшипников, ко вторым -внутренние кольца и тела качения. Последние обладают большим значением отношения площади ортогонально-осевой проекции к диаметру и экранируют, как было отмечено в характеристике аналога, плоско-упругие волны, что еще более усиливает этот недостаток. Физически недостаток вытекает из известной закономерности распределения плотности энергии кавитации относительно порождающей ее гармонической волны [11], равенства пространств которой внутри и снаружи объекта даже кольцеобразной формы при его соосном положении с волной добиться невозможно, не говоря уже об объектах, экранирующих эту волну. При соосном положении деталей относительно источников ультразвука, излучающих акустические волны с круглым фронтом, и при условии, что каждая из них меньше акустической ячейки по диаметру, справедливо следующее положение. Чем меньше диаметр внутреннего кольца подшипника, тем лучше будет очищаться его находящаяся снаружи поверхность качения и, наоборот, поверхность качения наружного кольца подшипника будет очищаться тем лучше, чем его диаметр больше. Поэтому и способ перенастройки прототипа при изменении типоразмера очищаемой детали, при котором такт конвейера задают только в зависимости от диаметра кольца и не учитывают положение на нем поверхностей качения, качество очистки которых наиболее важно, также не позволит получить технический результат изобретения.

Сущность изобретения в части конструкции устройства заключается в следующем. Трансформации максимально возможного и одинакового количества энергии кавитации на поверхностях качения разнотипных деталей подшипников можно все же добиться. Для этого нужно установить сменный лоток конвейера таким образом, чтобы находящиеся на нем детали с внутренним расположением поверхностей качения при очистке перемещались, оставляя максимальные площади фронтальных сечений акустических волн внутри себя, а с наружным, соответственно, - снаружи. Это можно сделать, изготовив лотки конвейера и разместив их в устройстве, базируясь относительно воображаемой линии, которую описывают при движении по нему геометрические центры воображаемых же соосных с очищаемыми деталями цилиндров минимального диаметра основания, охватывающих эти детали. В математике такие цилиндры называют цилиндрическими оболочками тел вращения, а в теории конвейеров такую воображаемую линию - траекторией конвейера [12, 13]. В области предмета изобретения, как правило, используют источники ультразвуковых колебаний с круглыми излучающими поверхностями, близкими по диаметру детали из ряда очищаемых в одном устройстве, имеющей максимальные габариты. Исходя из этого путем исследований установлено, что для достижения технического результата изобретения расстояние от траектории конвейера до нормалей, выходящих из геометрических центров излучающих поверхностей для деталей с внутренним расположением поверхностей качения, должно быть не более пятнадцати процентов перпендикулярного к ней их максимального линейного размера. Для деталей же с наружным расположением поверхностей качения от половины до трех четвертей этого же размера. Компенсировать остающийся разброс плотности мощности кавитации, выделяемой на поверхностях качения поочередно очищаемых в таком устройстве разнотипных деталей, следовательно, и разницу в качестве очистки, следует изменением мощности излучаемых колебаний. Кроме того, обеспечение одинакового качества очистки разнотипных деталей требует учета расстояний по нормали от излучающих поверхностей до плоскости траектории конвейера, суммарной площади излучающих поверхностей, а также длины волн излучаемых колебаний в моющем растворе. Ясно, что выполнение всех этих требований приведет к изменению вида функции, по которой в прототипе определяется время очистки одного изделия (такт конвейера). Поэтому выполнение вышеперечисленных условий невозможно известными способами переналадки устройства при замене типоразмера очищаемой детали, включая способ, приведенный в описании прототипа, о чем было сказано ранее.

Известные способы переналадки рассмотренных аналогов [8, 9] под конкретные типоразмеры очищаемых ими деталей осуществляют путем задания только плотности акустической мощности, то есть интенсивности ультразвуковых колебаний. При этом оптимальному уровню интенсивности излучаемого ультразвука ставят в соответствие минимальную скорость вибраций подшипников, собранных из очищенных деталей относительно измерительного шпинделя. То есть для комплекта деталей каждого типоразмера подшипника должны быть проведены соответствующие исследования и решена оптимизационная задача. Но даже если это сделано, такой способ можно применять, только если исходная поверхностная плотность загрязнений всех деталей одинакова. Кроме того, измеренная виброскорость характеризует усредненный уровень остаточной загрязненности деталей всего комплекта подшипника и не позволит оценить и изменить качество очистки каждой детали отдельно. То есть основную качественную характеристику всего подшипника будет снижать, по сути, одна деталь, очищаемая хуже других входящих в состав его комплекта деталей. Это препятствует достижению технического результата изобретения при использовании такого способа.

Прототипом изобретения в части способа выбран способ переналадки прототипа устройства [10] под конкретный типоразмер очищаемой детали, изложенный в его описании. Он заключается в прямом задании такта конвейера в зависимости от диаметра очищаемой детали, а также в возможности произвольно изменять акустическую мощность источников ультразвуковых колебаний. Этот способ, как было показано выше, является наиболее близким к изобретению известным заявителю его аналогом, но в нем при переналадке не учитывают положение поверхностей качения на очищаемой детали. Поэтому качество очистки, например, внутреннего и наружного колец разных подшипников не будет одинаковым, даже если они имеют одинаковые диаметры поверхностей качения. Это и является тем обстоятельством, которое препятствует достижению с помощью прототипа сформулированного ниже технического результата изобретения.

Сущность изобретения в части касающейся способа переналадки устройства под конкретный типоразмер очищаемой детали заключается в следующем. Из математической теории многопузырьковой кавитации [11, 14, 15] применительно к области изобретения следует, что процессы очистки деталей любого типа в заявленном устройстве его прототипе и ближайших аналогах можно считать подобными, если очищаемая поверхность находится в контакте с кавитационной областью. А из теории физического подобия применительно к предмету изобретения вытекает, что время, требующееся для очистки конкретной детали в подобных кавитационных процессах можно определить из известного времени, реально затрачиваемого на очистку детали известных размеров в процессе с известными параметрами, параметров произвольного подобного ему процесса и критерия подобия. В результате проведения натурных экспериментов с использованием этого положения и образца прототипа устройства второго варианта, установленного на предприятии закрытого акционерного общества «Вологодский подшипниковый завод», а также вычислительных экспериментов с использованием зарегистрированного Роспатентом комплекса программ для ЭВМ [2008612431, 2009] были найдены частные закономерности, связывающие размеры устройства и очищаемых деталей, параметры очистки и время ее продолжительности. Путем их обобщения и приближения аналитической функцией такт конвейера t в секундах, то есть время, необходимое для очистки любой содержащей поверхности качения детали подшипника любого типа, был выражен в зависимости от:

Р - суммарной акустической мощности источников колебаний, Вт;

S - суммарной площади их излучающих поверхностей, м2;

λ - длины волны колебаний в моющем растворе, м;

В - максимального перпендикулярного к траектории конвейера размера излучающих поверхностей, м;

D - диаметра цилиндрической оболочки очищаемой детали, м;

L - среднее расстояние от плоскости траектории конвейера до излучающих поверхностей по нормали к ним, м;

W0 - плотности энергии покоя [15] кавитационного пузырька в подобных процессах, где используется один и тот же моющий раствор, как:

Выражение (1) при численном представлении введенной в него для согласования размерностей константы подобных процессов в разных устройствах W0, равной 33 Дж, при диаметре покоя кавитационного пузырька 1 мкм в и гидростатическом давлении 1 атм (101232 Па), принимает вид:

и с достаточной для инженерных расчетов точностью, как уже было отмечено, справедливо при условии, что для наружных колец подшипников траектория конвейера проходит от нормалей, выходящих из геометрических центров излучающих поверхностей, на расстоянии не более 0,15В, а для внутренних колец подшипников и тел качения (1/2…3/4)B. Еще одно условие продиктовано теми известными фактами, что мощность упругой волны даже при очень высоких интенсивностях ее излучения исчерпывается и неспособна вызывать кавитацию уже на расстоянии более трех полуволн от излучателя [16], а источники ультразвука могут быть расположены в ячейках по любую сторону от конвейера [10]. Поэтому еще одним достаточным условием для справедливости выражения (2) является неравенство L≤1,5λ.

Технический результат изобретения состоит в обеспечении одинакового качества сонохимической очистки поверхностей качения наружных и внутренних колец, а также тел качения подшипников при минимально возможном расходовании на это энергии.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве для поточной сонохимической очистки деталей подшипников качения в водных моющих растворах, содержащем один или несколько источников ультразвуковых колебаний одинаковой частоты с плоскими излучающими поверхностями одинаковых размеров и заменяемые в зависимости от типоразмера очищаемой детали лотки гравитационного конвейера для перемещения деталей качением под собственным весом вплотную друг за другом параллельно излучающим поверхностям, отличие состоит в том, что расстояние от плоскости траектории конвейера до излучающих поверхностей по нормали не превышает полуторых длин волны ультразвуковых колебаний в растворе, траектория конвейера у лотка для наружных колец находится от нормалей, выходящих из геометрических центров излучающих поверхностей, на расстоянии, не превышающем 15% максимального перпендикулярного к траектории конвейера размера излучающих поверхностей, а у сменного лотка конвейера для внутренних колец и тел качения на расстоянии 1/2…3/4 этого размера. А в известном способе переналадки этого устройства под конкретный типоразмер очищаемой детали, заключающемся в замене лотка конвейера на лоток, соответствующий ее типоразмеру, задании соответствующих ему такта конвейера и акустической мощности источников ультразвуковых колебаний, отличие состоит в том, что минимально необходимое для очистки время такта конвейера в секундах определяют из выражения

,

где P и S - выраженная в ваттах суммарная акустическая мощность источников ультразвуковых колебаний и выраженная в метрах квадратных суммарная площадь их излучающей поверхности соответственно; λ, В, D и L - выраженные в метрах длина волны колебаний в моющем растворе, максимальный перпендикулярный к траектории конвейера размер излучающих поверхностей, диаметр цилиндрической оболочки очищаемой детали и среднее расстояние от плоскости траектории конвейера до излучающих поверхностей по нормали соответственно.

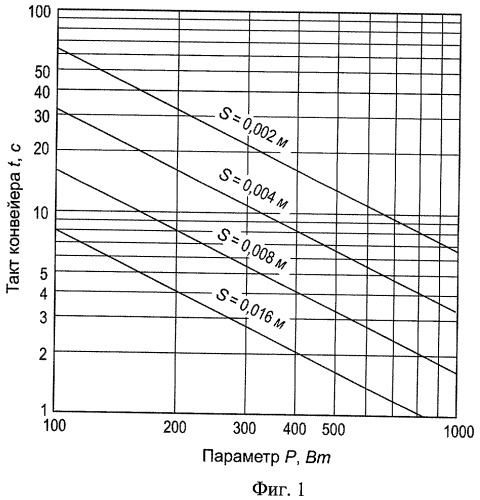

На фиг.1 показана номограмма для определения такта конвейера по акустической мощности источников ультразвука частотой 22 кГц для соответствующих признакам изобретения устройств с различными суммарными площадями излучающих поверхностей S и размерами В=0,05 м и L=0,25 λ при очистке деталей диаметром цилиндрической оболочки D=0,05 м.

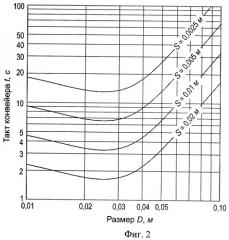

На фиг.2 показана номограмма для определения такта конвейера по диаметру цилиндрической оболочки очищаемой детали D для соответствующих признакам изобретения устройств с суммарной акустической мощностью источников частотой 22 кГц, равной 1000 Вт, и различными суммарными площадями излучающих поверхностей S и размерами В=0,025 м и L=0,75 λ.

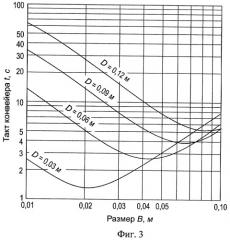

На фиг.3 показана номограмма для определения такта конвейера по размеру В соответствующих признакам изобретения устройств суммарной акустической мощностью источников частотой 22 кГц, равной 1000 Вт, и размерами S=0,005 м2, L=0,25λ при очистке деталей различных диаметров цилиндрических оболочек D.

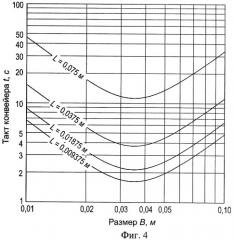

На фиг.4 показана номограмма для определения такта конвейера в зависимости от размера В соответствующих признакам изобретения устройств с различными размерами L, акустической мощностью источников частотой 22 кГц, равной 1000 Вт, и размером S=0,005 м2 при очистке деталей диаметром цилиндрической оболочки D=0,05 м.

На фиг.5 приведен эскиз внутренней части устройства, соответствующего признакам изобретения. В правой от осевой линии части эскиза показан лоток конвейера для очистки наружных колец радиального однорядного шарикового подшипника 204 (ГОСТ 3189-89), в левой - внутренних. Цифрами обозначены: 1 - наружное кольцо; 2 - внутреннее кольцо; 3 - траектория конвейера; 4 - излучатель; 5 - направляющие лотка конвейера; 6 - цилиндрическая оболочка очищаемой детали; 7 - уровень моющего раствора.

На фиг.6, то же, вид А. Цифрой 8 обозначена нормаль, выходящая из геометрического центра излучающей поверхности.

На фиг.7, то же, вид Б. Цифрой 8 обозначена нормаль, выходящая из геометрического центра излучающей поверхности.

Изобретение можно сравнить с прототипом следующим образом. Допустим, что в устройстве, аналогичном прототипу, требуется очистить комплект колец шарикового подшипника 204. Подставляя значения диаметров поверхностей качения его колец в выражение 59,27-3,403D+0,0543D2 [10], получим такт конвейера при обработке той и другой детали. Пусть заявленное устройство, где траектория конвейера при очистке наружного кольца располагается, как показано на фиг.5 справа и на фиг.7, а внутреннего - на фиг.5 слева и на фиг.6, имеет такую же суммарную акустическую мощность, частоту, количество и площадь излучающих поверхностей источников колебаний. В соответствии с выражением (2), путем подстановки в него параметров устройства из описания прототипа и диаметров цилиндрических оболочек 6 деталей, получим такт конвейера той и другой детали. Плоскость, в которой находится траектория 3, лежит от плоскости излучающих поверхностей источников 4 на расстоянии L, равном 0,25λ. Траектория 3 конвейера у лотка для наружных колец пересекает нормали 8, а у сменного лотка конвейера для внутренних колец расположена на расстояниях от них, составляющих крайние значения диктуемого признаком изобретения диапазона. У прототипа же обе траектории пересекают нормали, выходящие из центров излучающих поверхностей. Учитывая это, при помощи известной закономерности распределения энергии кавитации в пространстве [11] можно смоделировать относительную (относительно наивысшей в данном компьютерном эксперименте) плотность энергии кавитации, пропорциональную той, которую получает поверхность качения на кольцах 1 и 2 за время их очистки с рассчитанными значениями тактов в том и другом случаях. Минимально необходимое для очистки время такта конвейера, размеры деталей и результаты моделирования сведены в таблицу.

| ОБЪЕКТ | Ед. изм. | Прототип | Изобретение | ||

| ПАРАМЕТР (размер) | Кольцо 1 | Кольцо 2 | Кольцо 1 | Кольцо 2 | |

| Диаметр для расчета | мм | 38 | 29 | 47 | 29 |

| Такт конвейера (min) | с | 8,4 | 6,2 | 6,6 | 7,6 |

| Относительная плотность энергии | ед. | 0,995 | 0,363 | 0,782 | 1,000* (0,732) |

| *1 - наибольшее значение в эксперименте, соответствующее верхней границе обозначенного признаком изобретения диапазона положения траектории конвейера относительно излучающих поверхностей у сменного лотка для внутренних колец 3/4В. В скобках приведено значение, полученное для нижней границы 1/2В. |

Из полученных результатов легко посчитать, что в среднем на кольцах, подвергнутых очистке в соответствии с признаками изобретения, останется на 24% (10%) меньше загрязнений, но так как акустическая мощность источников ультразвука в том и другом случаях одинакова, то и суммарной энергии на это будет затрачено на 2,7% меньше. Порции получаемой при очистке разными кольцами энергии, значит и качество их очистки в прототипе отличаются в 2,7 раза, а в изобретении в 1,3 (1,1) раза.

Это сравнение изобретения с прототипом, являющимся наиболее близким аналогом из технических решений, характеризующих известный заявителю уровень техники в области предмета изобретения, показывает, что изобретение обладает существенными по отношению к указанному техническому результату отличительными признаками. При анализе отличительных признаков изобретения заявителем не выявлено каких-либо известных аналогичных решений, касающихся установления требований к положению лотка конвейера относительно источников колебаний, а также к такту конвейера в зависимости от размеров устройства и параметров процесса, которые позволяли бы получить одинаковое качество очистки поверхностей разных деталей из комплектов подшипников разных типоразмеров.

На практике изобретение можно реализовать, используя источники колебаний типа ПМС-1-22 (ООО «Ультратехника - СИ», Россия), как у прототипа, описанного в [10] и скомпоновав его, как показано на фиг.5-7. Для тел качения подшипника в виде шаров, чтобы меньше экранировать поверхность от импульсов давления кавитации, можно ограничиться тремя проволочными направляющими лотка конвейера.

Такое соответствующее требованиям признаков изобретения устройство при осуществлении соответствующего требованиям признаков изобретения способа его переналадки для изменения типоразмера очищаемой детали будет работать следующим образом. После смены лотка гравитационного конвейера и задания его такта, например, путем определения по (2) и установления периода срабатывания храпового механизма, разрешающего поступление очередной детали на вход устройства, подачи моющего раствора и включения источников ультразвука, детали, например 1, одна за другой начинают поступать в лоток конвейера под уровень моющего раствора 7. Когда лоток заполнится, каждая новая поступающая в него деталь будет выталкивать из него с другой стороны лотка деталь, прошедшую очистку. Следует отметить, что колебания раствора снижают трение очищаемых деталей о направляющие лотка, поэтому при включенных источниках ультразвуковых колебаний перемещение деталей по конвейеру облегчится. Будучи включены, эти источники колебаний образуют в моющем растворе, в качестве которого может быть использован слабый водный раствор смеси неионогенных ПАВ, неорганических солей и ингибитора коррозии, плоско-упругие волны, интенсивность которых учтена в (2) в зависимости от L, λ и Р. Хотя время нахождения деталей на лотке будет определяться кроме такта и диаметром их цилиндрических оболочек D, но время их очистки будет равно суммарному времени нахождения их в контакте с кавитационными областями, действующими в объемах акустических волн. Их количество учтено в выражении (2) посредством суммарной площади S и прочих входящих в него размеров. Располагаясь на лотке заданным по отношению к размеру излучающих поверхностей В образом, детали получат при очистке порцию энергии, обеспечивающую приблизительно одинаковое качество их очистки с деталями других размеров, которые могут очищаться в этом же устройстве после его переналадки. В случае непредвиденной остановки конвейера источники ультразвука должны автоматически отключаться, а находящиеся в лотке детали после его запуска должны быть подвергнуты повторной очистке. Конвейер вместо храповика может приводиться в движение и другими устройствами, например грейферным механизмом, как в аналогах [8, 9]. Смену моющего раствора можно осуществлять так же, как и у них или как у прототипа.

Таким образом, вышеизложенные сведения свидетельствуют о возможности осуществления заявленного изобретения с помощью описанных в заявке или известных ранее средств и методов, а также о возможности достижения указанного выше технического результата при воплощении совокупности признаков изобретения.

ЛИТЕРАТУРА

1. Кнэпп Р., Дейли Дж., Хэммит Ф. Кавитация. - М.: Мир, 1974.

2. Шестаков С.Д. Математическая модель гидродинамической кавитации // Труды XVI сессии Российского акустического общества. Т.2. - М.: ГЕОС, 2005, С.71-73.

3. Физика и техника мощного ультразвука. Мощные ультразвуковые поля / под ред. Л.Д.Розенберга. - М.: Наука, 1968.

4. Шестаков С.Д. Основы технологии кавитационной дезинтеграции. - М.: ЕВА-пресс, 2001.

5. Бергман Л. Ультразвук и его применение в науке и технике. - М.: ИИЛ, 1956.

6. Горелик Г.С. Колебания и волны. - М.: Ф-МЛ. - 1959.

7. Шестаков С.Д., Бефус А.П. Формулирование критерия подобия сонохимических реакторов при обработке сред, не обеспечивающих акустического резонанса. - Деп. в ВИНИТИ РАН, №840-В2008, 2008.

8. Шестаков С.Д. Технология и автоматизированное оборудование для высокоамплитудной ультразвуковой поточной отмывки деталей подшипников качения // Ультразвуковые технологические процессы - 98: Тезисы докладов научно-технической конференции. - М.: 1998. - С.57-60.

9. Шестаков С.Д. Особенности реализации высокоамплитудной ультразвуковой финишной отмывки в условиях поточного процесса // Физика и техника ультразвука: Тезисы докладов научно-технической конференции. - СПб.: 1997. - С.154-155.

10. Разработка технического предложения «Кавитационный реактор аппарата поточной отмывки деталей типа «втулка»» / Отчет по ОКР, №0120.0806022. - ВНТИЦ, 2008.

11. Шестаков С.Д. О распределении плотности потенциальной энергии многопузырьковой кавитации относительно порождающей ее гармонической волны // Труды XVI сессии Российского акустического общества. T.I. - М.: ГЕОС, 2005, С.116-121.

12. Лавренченко С.А. Курс лекций по математике //www.lawrencenko.ru/files/calc2-16-lawrencenko.pdf.

13. Пертен А.Ю. Конвейерные системы. - С-Пб: Изд-во НПО «Профессионал», 2008.

14. Шестаков С.Д. Исследование возможности непараметрического усиления многопузырьковой кавитации // Прикладная физика, 2008, №6, С.18-24.

15. Шестаков С.Д. Об управлении интенсивностью акустического поля многопузырьковой кавитации // Сб. тр. XX сессии Росс. акуст. об-ва, Т.2. - М.: ГЕОС, 2008. - С.112-116.

16. Шестаков С.Д., Касуля О.Н., Бефус А.П. Особенности сонохимических исследований в пищевой промышленности. - Деп. в ВИНИТИ РАН, №886-В2008, 2008.

1. Устройство для поточной сонохимической очистки деталей подшипников качения в водных моющих растворах, содержащее один или несколько источников ультразвуковых колебаний одинаковой частоты с плоскими излучающими поверхностями одинаковых размеров, и заменяемые в зависимости от типоразмера очищаемой детали лотки гравитационного конвейера для перемещения деталей качением под собственным весом вплотную друг за другом параллельно излучающим поверхностям, отличающееся тем, что расстояние от плоскости траектории конвейера до излучающих поверхностей по нормали не превышает полуторных длин волны ультразвуковых колебаний в растворе, траектория конвейера у лотка для наружных колец находится от нормалей, выходящих из геометрических центров излучающих поверхностей, на расстоянии, не превышающем 15% максимального перпендикулярного к траектории конвейера размера излучающих поверхностей, а у лотка для внутренних колец и тел качения на расстоянии 1/2…3/4 этого размера.

2. Способ переналадки под конкретный типоразмер очищаемой детали устройства по п.1 для поточной сонохимической очистки деталей подшипников качения в водных моющих растворах, содержащего один или несколько источников ультразвуковых колебаний с плоскими излучающими поверхностями одинаковых размеров и заменяемые лотки гравитационного конвейера, заключающийся в замене лотка в соответствии с типоразмером очищаемой детали, задании соответствующих ему акустической мощности источников ультразвуковых колебаний и такта конвейера, отличающийся тем, что минимально необходимое для очистки время такта конвейера в секундах определяют из выражения , где Р и S - выраженная в ваттах суммарная акустическая мощность источников ультразвуковых колебаний и выраженная в метрах квадратных суммарная площадь их излучающей поверхности соответственно; λ, В, D и L - выраженные в метрах длина волны колебаний в моющем растворе, максимальный перпендикулярный к траектории конвейера размер излучающих поверхностей, диаметр цилиндрической оболочки очищаемой детали и среднее расстояние от плоскости траектории конвейера до излучающих поверхностей по нормали соответственно.