Устройство для нанесения покрытий на алмазные порошки

Иллюстрации

Показать всеИзобретение относится к устройству для нанесения покрытий на алмазные порошки. Устройство содержит загрузочный роторный дозатор порошка, магнетрон, анод для распыления материала покрытия и размещенный под ними держатель-перемешиватель порошка с приводом вращения. Держатель-перемешиватель выполнен в виде конического барабана и собран из дугообразных конических сегментов, частично перекрывающих друг друга в одном направлении с выдержкой между ними зазора, создающего перепады между поверхностями сегментов для интенсификации процесса перемешивания порошка при вращении барабана в одном направлении и обеспечивающего выгрузку полученного металлизированного порошка при изменении направления вращения. Устройство позволит повысить равномерность и однородность покрытия на абразивных зернах за счет улучшения качества перемешивания порошкового материала сочетанием различных способов воздействия на его частицы: вращение барабана, ссыпание с уступов, возвратно-поступательное перемещение по наклонным плоскостям - сегментам. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к порошковой металлургии, в частности к устройству для нанесения покрытий на абразивные зерна, порошки, и может найти применение в инструментальном производстве при изготовлении алмазных абразивных инструментов.

Известно изобретение по патенту RU 2344902 С1, МПК С23С 14/34. Согласно описанию, устройство состоит из вакуумной камеры, снабженной системой откачки, с расположенным в ней генератором потока частиц напыляемого материала покрытия, направленного сверху вниз, и установленным под ним виброперемешивателем-держателем порошка, кинематически связанным с вибропроводом, обеспечивающим возвратно-поступательные перемещения виброперемешивателя-держателя порошка вдоль вертикальной оси. Второй привод, кинематически связанный с виброперемешивателем-держателем порошка, обеспечивает его постоянное или импульсное вращение вокруг вертикальной оси. Виброперемешиватель-держатель порошка выполнен в виде цилиндрической чаши с плоским дном, параллельно которому установлены цилиндрические пружины, пересекающиеся в их середине, концы которых закреплены на рамке на равном расстоянии друг от друга. Рамка может быть установлена на держателе с возможностью перемещения по вертикали.

Недостатками данного устройства являются:

- Невозможность сохранения равномерности размещения порошкового материала на поверхности плоского дна чашки в процессе металлизации, так как из-за температурных деформации узлов и деталей виброперемешивателя - держателя нарушается горизонтальность расположения дна чашки. Смещение массы порошкового материала при его вибрации осложняет условия поддержания его в псевдокипящем состоянии, а следовательно, и возможность получения равномерности покрытия на частицах порошка.

- Невозможность обеспечения также равномерности покрытия на разных гранях абразивных зерен одним возвратно-поступательным перемещением виброперемешивателя-держателя порошка вдоль вертикальной оси. Необходимо сообщение частицам дополнительных импульсов, интенсифицирующих их вращение в парах осаждаемого покрытия.

- Сложность механизации выгрузки обработанного порошка без разгерметизации вакуумной камеры.

Наиболее близким к предлагаемому является устройство для нанесения покрытий на порошки методом напыления в вакууме, в котором в качестве держателя-перемешивателя порошкового материала используется вращающийся конусообразный барабан (Ройх Н.Л., Новиков Н.Н. Нанесение металлических покрытий на порошки методом напыления в вакууме. // Порошковая металлургия, 1975, №8, С.1…9). Движение частиц, под действием центробежных сил, происходит по стенкам конусообразного барабана в направлении распространения пара, получаемого испарением материала покрытия.

Недостатком является получение неравномерных покрытий на зернах алмазного порошка. Это связано с тем, что из известных материалов алмаз имеет самый низкий коэффициент трения, и поэтому существенно снижается интенсивность вращения алмазных зерен при движении их по стенкам барабана под действием центробежных сил.

Кроме того, на алмазные порошки наносят в вакууме покрытия из тугоплавких карбидообразующих металлов с использованием диодных, триодных, магнетронных или электронно-лучевых систем распыления материала. Скорость распыления материала покрытия данными системами во много раз меньше, чем испарением, что затрудняет возможность достижения необходимой толщины покрытия на зернах обрабатываемого порошка за один цикл обработки на данном устройстве. Периодическое возвращение частиц в держатель-перемешиватель для повторной металлизации сопровождается загрязнением формирующегося покрытия примесями остаточной среды и атомами используемого инертного газа при нахождении порошка вне зоны нанесения покрытий.

Задачей изобретения является повышение стойкости алмазных инструментов за счет улучшения равномерности и однородности покрытия на алмазных зернах путем интенсификации процесса перемешивания порошка в зоне нанесения покрытий, а также упрощение системы его выгрузки.

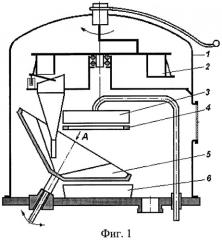

Устройство содержит рабочую камеру 1 с системой откачки. В камере размещены роторный загрузочный дозатор 2, источник распыления материала покрытия, состоящий из магнетрона 3 с распыляемым материалом и анода 4. Под распыляемым материалом выставлен держатель-перемешиватель порошка 5, собранный из дугообразных конических сегментов в виде конусного барабана. Сегменты частично перекрывают друг друга в одном направлении. В местах перекрытия между сегментами созданы зазоры. Конические сегменты толщиной порядка 1 мм изготовлены из материала покрытия. Под конусным барабаном выставлен сборник 6.

Устройство работает следующим образом. В ячейки роторного дозатора 2 загружают дозированные порции алмазного порошка и в камере 1 создают вакуум 5·10-4 Па. Затем напуском аргона через игольчатый натекатель устанавливают рабочий вакуум 0,01 Па и поддерживают его постоянным.

Включают вращение конусного барабана 5 на малые обороты и в него подают первую партию порошка. При выводе одной из ячеек роторного дозатора на позицию выгрузки ролик кронштейна наезжает на дно ячейки, преодолевает усилие прижимной пластинчатой пружины, в результате чего раскрывается ячейка и порошок поступает в держатель-перемешиватель. Наблюдая за процессом перемешивания через смотровое окно, устанавливают оптимальную частоту вращения барабана.

Процесс перемешивания порошка происходит в нижней (горизонтальной) части конического барабана и интенсифицируется перепадами между рабочими поверхностями сегментов. При ссыпании порошка с одного сегмента на другой наблюдается подбрасывание алмазных зерен за счет соударения их с поверхностью следующего сегмента.

Для дополнительной интенсификации процесса перемешивания порошкового материала дугообразные конические сегменты закреплены относительно центральной оси под различными углами. В результате данного технического решения при вращении барабана прямая образующая линия поверхности различных конических сегментов составляет с горизонтальной плоскостью поочередно различные углы: +α; 0°; -α; 0°. Такое закрепление сегментов способствует дополнительному периодическому возвратно-поступательному перемещению порошка вдоль сегментов, что способствует не только интенсификации процесса перемешивания, но и многократному прохождению всеми частицами порошка всех зон осаждения паров металла с различной интенсивностью распыления.

При обработке алмазных порошков зернистостью 1800/1630 оптимальное значение угла а лежит в пределах 5°…7°, а для порошков зернистостью 500/400 - 12°…15°.

Интенсивный процесс перемешивания порошка в предлагаемом устройстве держателя-перемешивателя осуществляется сочетанием различных способов воздействия на его частицы: вращением барабана, ссыпанием с определенной высоты, периодическим возвратно-поступательным перемещением по наклонным плоскостям.

После установления оптимального режима вращения барабана включается питание магнетронного распылителя и осуществляется процесс металлизации порошка при напряжении разряда (0,8…1) кВ и токе разряда (2…3) А.

По окончании процесса металлизации с магнетрона 3 снимается напряжение, включается обратное вращение барабана 5 и металлизированный порошок высыпается через зазоры между сегментами конического барабана в сборник 6. После выгрузки обработанного порошка снова меняется направление вращения конического барабана и при малых частотах его вращения дозатором подается следующая партия порошка, и процесс металлизации повторяется.

На фиг.1 изображен общий вид устройства в разрезе.

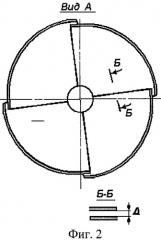

На фиг.2 - конусный барабан (вид А), собранный из дугообразных конических сегментов, частично перекрывающих друг друга в одном направлении. В местах перекрытия между сегментами созданы зазоры, размер Δ которых превышает размер частиц обрабатываемого порошка не менее чем в пять раз.

На фиг.3 показано, что прямая образующая линия поверхности одного из сегментов при вращении конического барабана располагается относительно горизонтальной плоскости под углом α.

На фиг.4 - прямая образующая линия поверхности следующего сегмента располагается параллельно горизонтальной плоскости.

На фиг.5 - прямая образующая линия поверхности третьего сегмента располагается относительно горизонтальной плоскости под отрицательным углом α.

На фиг.6 - прямая образующая линия поверхности четвертого сегмента располагается, как и второго, параллельно горизонтальной плоскости.

Использование предлагаемого держателя-перемешивателя порошка способствует улучшению равномерности и однородности по составу покрытий на алмазных зернах, повышению степени заполнения покрытием пор и трещин на поверхности технических алмазов. Равномерное и однородное покрытие из адгезионно-активных металлов влияет на условия формирования переходной зоны между алмазом и матрицей при высокотемпературном процессе пропитки и спекании алмазоносной части инструментов, изготавливаемых методом порошковой металлургии. Во-первых, вступление покрытия в химическое взаимодействие с графитизирующейся частью алмаза существенно снижает возможность обогащения переходной зоны углеродом (графитом) и, следовательно, способствует повышению прочности при контактной области матрицы. Во-вторых, происходит наиболее плотное нарастание карбидной фазы на дефектных участках, так как они обладают повышенной поверхностной энергией и реакция карбидообразования в этих местах облегчена. Заполнение дефектных углублений карбидной фазой материала покрытия не только повышает прочностные характеристики зерен алмаза, но и создает дополнительные связи его с матрицей, обусловленные когезией металла. Это способствует повышению прочности алмазно-металлического контакта.

При высотемпературном режиме изготовления инструментов покрытие оказывает два вида воздействия на алмазы, противоречащие друг другу. Первое - повышение смачиваемости металлическим расплавом поверхности кристалла и его упрочнение за счет заполнения пор и трещин. Второе - расклинивающее (разрушающее) воздействие адгезионно-активных металлов на алмазные зерна при высоких температурах (эффект Ребиндера). Процессами конкуренций «повреждения» и «упрочнения» можно управлять оптимизацией толщины покрытия. По нашим данным, толщина покрытия не должна превышать 100 нм, чтобы превалировал процесс упрочняющего воздействия на кристаллы.

Испытания правящих алмазных карандашей, оснащенных металлизированными поликристаллическими синтетическими алмазами марки АРС4, зернистости 1800/1600, показали повышение их стойкости (удельной производительности) на 38%.

1. Устройство для нанесения покрытий на алмазные порошки, содержащее загрузочный роторный дозатор порошка, магнетрон и анод для распыления материала покрытия и размещенный под ними держатель-перемешиватель порошка в виде конического барабана с приводом вращения, отличающееся тем, что держатель-перемешиватель в виде конического барабана собран из дугообразных конических сегментов, частично перекрывающих друг друга в одном направлении с выдержкой между ними зазора, создающего перепады между поверхностями сегментов для интенсификации процесса перемешивания порошка при вращении барабана в одном направлении и обеспечивающего выгрузку полученного металлизированного порошка при изменении направления вращения.

2. Устройство по п.1, отличающееся тем, что прямая образующая линия поверхности различных конических сегментов при вращении барабана составляет с горизонтальной плоскостью поочередно различные углы: +α°; 0°; -α°; 0°, для сообщения порошку периодического возвратно-поступательного перемещения вдоль направляющих сегмента.