Способ изготовления листовых заготовок из алюминиевой порошковой смеси

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению листовых заготовок из алюминиевой порошковой смеси. Может использоваться при изготовлении материалов и изделий, применяемых в машиностроении. Порошковую смесь засыпают в оболочку из листовой стали толщиной 0,5-2,0 мм, имеющую в поперечном сечении форму, приближенную к форме листовой заготовки. Порошковую смесь в оболочке нагревают до температуры не менее 500°С и проводят горячее компактирование алюминиевой порошковой смеси в оболочке при той же температуре на нагретой до температуры порошковой смеси прямоугольной плите, проходящей под верхним рабочим валком, с образованием прямоугольного калибра. Способ позволяет минимизировать затраты электроэнергии на нагрев, обеспечить получение качественных листовых заготовок. 12 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении материалов и изделий из алюминия и его сплавов, применяемых в машиностроении, в частности в таких его областях, как гражданское, дорожное строительство, лифтостроение, судостроение, авиастроение, автомобилестроение, вагоностроение и других отраслях, где требуется сочетание таких свойств как высокие механические характеристики, достаточная пластичность, легкость, тепловая и звуковая изоляция, коррозионная и термическая стойкость.

Известен способ получения пористых полуфабрикатов и готовых изделий из порошков алюминиевых сплавов (принятый в качестве аналога), где смешивают порошки алюминиевых сплавов с порофорами, засыпают полученную смесь в емкость из алюминиевого сплава, нагревают емкость со смесью порошков. Затем осуществляют горячее прессование, повторный нагрев, горячую деформацию прессованной заготовки, ее охлаждение и последующую высокотемпературную обработку в форме, повторное охлаждение. Кроме того, согласно второму варианту способа горячую деформацию прессованной заготовки осуществляют прокаткой, придавая ей форму листа, а перед высокотемпературной термообработкой ее нагревают до 350-450°C и выдерживают при этой температуре с последующим приданием ей формы готового изделия (см., например, патент RU 2154548 от 2000.08.20).

Недостатками известного способа являются следующие моменты:

- большие затраты электроэнергии по причине повторного нагрева;

- снижение технологичности за счет наличия операции предварительного прессования;

- сложность производства плит из пеноалюминия больших размеров по причине отсутствия в настоящее время мощного прокатно-прессового оборудования.

Известен способ (принятый в качестве прототипа), включающий засыпание алюминиевой порошковой смеси с размером гранул 50-200 мм в оболочку из листовой стали толщиной 0,5-2,0 мм, имеющей в поперечном сечении форму, приближенную к форме листовой заготовки, нагревание алюминиевой порошковой смеси до температуры 500-550°C, горячее компактирование алюминиевой порошковой смеси в оболочке валками диаметром не менее 500 мм при тех же температурах и линейной скорости валков 0,03-0,3 м/с до толщины, определяемой из выражения

H1=(0,8-1,0)·[H0·p0/p1+(f1+f2)·(1-p0/p1)],

где H1 - толщина материалов вместе с оболочкой на выходе из валков, мм;

Н0 - толщина материала вместе с оболочкой на входе в валки, мм;

p0 - плотность засыпки материала на входе в валки, г/см3;

p1 - теоретическая плотность материала, г/см3;

f1, f2 - толщины стенок оболочки, контактирующих при обжатии с валками, мм.

При этом для получения листовой заготовки для пеноалюминия перед засыпкой к алюминиевому порошку добавляют 0,5-1,0 мас.% порофора TiH2, а гранулы алюминиевого порошка обрабатывают полиметилсилоксаном или полиэтилсилоксаном (RU №2206430, B22F 3/18 от 20.06.2003 г.).

К недостаткам данного способа можно отнести то что:

- стальная оболочка является технологической и подлежит удалению после обжатия, создавая дорогие отходы производства;

- отсутствует возможность производства плакированных листовых заготовок из алюминиевой порошковой смеси, в том числе возможность плакирования различными металлами.

Технической задачей предлагаемого изобретения является получение качественных, в том числе плакированных листами различных металлов, с равномерными механическими характеристиками как по ширине, так и по длине, листовых заготовок из алюминиевой порошковой смеси в оболочке, также и заготовок большой толщины, снижение их себестоимости, в частности, за счет повышения выхода годного и снижения затрат электроэнергии.

Технический результат достигается тем, что в способе, включающем засыпание алюминиевой порошковой смеси с размером гранул 50-200 мм в оболочку из листовой стали толщиной 0,5-2,0 мм, имеющей в поперечном сечении форму, приближенную к форме листовой заготовки, нагревание алюминиевой порошковой смеси до температуры 500-550°C, горячее компактирование алюминиевой порошковой смеси в оболочке валками диаметром не менее 500 мм, при тех же температурах и линейной скорости валков 0,03-0,3 м/с, до толщины, определяемой из выражения

H1=(0,8-1,0)·[H0·p0/p1+(f1+f2)·(1-p0/p1)]

где H1 - толщина материалов вместе с оболочкой на выходе из валков, мм;

Н0 - толщина материала вместе с оболочкой на входе в валки, мм;

p0 - плотность засыпки материала на входе в валки, г/см3;

p1 - теоретическая плотность материала, г/см3;

f1, f2 - толщины стенок оболочки, контактирующих при обжатии с валками, мм,

горячее компактирование алюминиевой порошковой смеси в оболочке производят на нагретой до температуры порошковой смеси плите, проходящей через верхний рабочий валок, с образованием прямоугольного калибра. При этом прямоугольный калибр может быть образован как выполнением прямоугольного ручья на верхнем рабочем валке при наличии плоской поверхности на плите, так и выполнением на плите боковых стенок с образованием прямоугольного ручья при наличии на верхнем рабочем валке гладкой бочки, а увеличение объема порошковой смеси на входе в очаг деформации вследствие движения гранул в центральной части оболочки с порошковой смесью в зоне, предшествующей очагу деформации, ограничивают стационарной калиброванной проводкой, нагретой до температуры алюминиевой порошковой смеси и обработанной бездымной смазкой по рабочим поверхностям. Причем, если на плите имеется только плоская поверхность, то стационарная калиброванная проводка имеет боковые стенки, ограничивающие прокатываемую заготовку с боковых сторон, а в случае наличия на плите боковых стенок с образованием прямоугольного ручья нагревание алюминиевой порошковой смеси, горячее компактирование алюминиевой порошковой смеси может производится без оболочки, с предварительным засыпанием алюминиевой порошковой смеси в прямоугольный ручей плиты, при выполнении стационарной калиброванной проводки с отдушинами, имеющими отверстия диаметром на 1,0 и более мкм меньше гранул компактируемой смеси и установкой с передней и задней стороны алюминиевой порошковой смеси алюминиевых вкладышей. Оболочка порошковой смеси может выполняться из различных металлов.

Таким образом, изготовление листовых заготовок из алюминиевой порошковой смеси по предложенному способу позволяет:

- минимизировать затраты электроэнергии на нагрев для компактирования листовых заготовок из алюминиевой порошковой смеси;

- обеспечить изотермические условия прохождения процесса получения листовой заготовки из алюминиевой порошковой смеси в оболочке и, как следствие, получить качественную листовую заготовку из алюминиевой порошковой смеси в оболочке за счет наличия нагрева приводного штампа и стационарной калиброванной проводки;

- получить листовую заготовку из алюминиевой порошковой смеси в оболочке с одинаковыми значениями плотности по длине за счет минимизации последствия такого явления, как "выпор";

- снизить возможность взрывов и пожаров при изготовления листовых заготовок из алюминиевой порошковой смеси в оболочке, а так же экологическую безопасность вследствие исключения операций с открытой порошковой смесью в горячем состоянии;

- получать листовые заготовки из алюминиевой порошковой смеси достаточно больших габаритов.

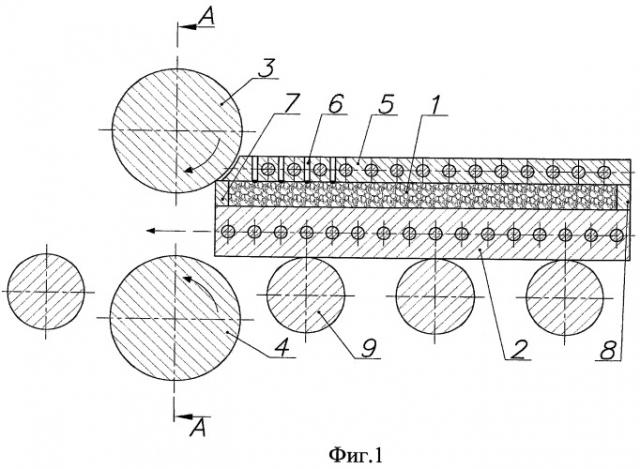

Предлагаемый способ приведен на графических материалах, где на:

фиг.1 показана схема реализации предлагаемого способа в положении до компактирования;

фиг.2 показана схема реализации предлагаемого способа в положении осуществления компактирования;

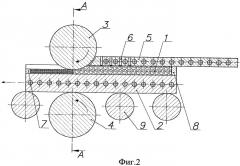

фиг.3 дано сечение A-A фиг.2 с образованием прямоугольного калибра за счет выполнения на приводном штампе боковых стенок с образованием прямоугольного ручья при гладкой бочке на верхнем рабочем валке;

фиг.4 указано сечение A-A фиг.2 с образованием прямоугольного калибра за счет выполнения на верхнем рабочем валке прямоугольного ручья при плоской поверхности приводного штампа.

Предлагаемый способ включает алюминиевую порошковую смесь 1, плиту 2, верхний рабочий приводной валок 3, нижний валок 4, стационарную калиброванную проводку 5, отдушины стационарной калиброванной проводки 6, передний 7 и задний 8 алюминиевые вкладыши, ролики рольганга 9.

Способ реализуется следующим образом: алюминиевую порошковую смесь с размером гранул 50-200 мм 1 засыпают в оболочку толщиной 0,5-2,0 мм, имеющей в поперечном сечении форму, приближенную к форме листовой заготовки, с возможностью быть изготовленной из различных металлов, нагревают алюминиевую порошковую смесь 1 в оболочке до температуры 500-550°C, помещают нагретую алюминиевую порошковую смеси на нагретую до температуры алюминиевой порошковой смеси плиту 2, причем в случае наличия на плите 2 боковых стенок с образованием прямоугольного ручья, порошковая алюминиевая смесь может предварительно нагреваться до температуры 500-550°C и засыпаться непосредственно в прямоугольный ручей плиты, нагретый до температуры алюминиевой порошковой смеси, с предварительной установкой с передней и задней стороны алюминиевой порошковой смеси алюминиевых вкладышей 7, 8. Далее плиту 2 с алюминиевой порошковой смесью 1 подают по роликам рольганга 9 к месту компактирования до толщины, определяемой из выражения

H1=(0,8-1,0)·[H0·p0/p1+(f1+f2)·(1-p0/p1)],

где H1 - толщина материалов вместе с оболочкой на выходе из валков, мм;

H0 - толщина материала вместе с оболочкой на входе в валки, мм;

p0 - плотность засыпки материала на входе в валки, г/см3;

p1 - теоретическая плотность материала, г/см3;

f1, f2 - толщины стенок оболочки, контактирующих при обжатии с валками, мм, проходящего с линейной скоростью 0,03-0,3 м/с за счет прохождения плиты 2 с алюминиевой порошковой смесью 1 под верхним рабочим валком диаметром не менее 500 мм 3 при использовании в качестве опоры нижнего валка 4, при этом над алюминиевой порошковой смесью 1 установлена стационарная калиброванная проводка 5, имеющая в случае компактирования алюминиевой порошковой смеси 1 без оболочки, отдушины 6 и в случае образования прямоугольного калибра за счет выполнения прямоугольного ручья на верхнем рабочем валке при наличии плоской поверхности на плите боковые стенки и обработанная бездымной смазкой по рабочим поверхностям.

Таким образом, засыпка алюминиевой порошковой смеси с размером гранул 50-200 мм в оболочку толщиной 0,5-2,0 мм, имеющей в поперечном сечении форму, приближенную к форме листовой заготовки с возможностью быть изготовленной из различных металлов, нагревание алюминиевой порошковой смеси в оболочке до температуры 500-550°C, помещение нагретой алюминиевой порошковой смеси в оболочке на нагретую до температуры алюминиевой порошковой смеси плиту, причем в случае наличия на плите боковых стенок с образованием прямоугольного ручья, порошковая алюминиевая смесь может предварительно нагреваться до температуры 500-550°C и засыпаться непосредственно в прямоугольный ручей плиты, нагретый до температуры алюминиевой порошковой смеси, с предварительной установкой с передней и задней стороны алюминиевой порошковой смеси алюминиевых вкладышей, подача по роликам рольганга плиты с алюминиевой порошковой смесью к месту компактирования до толщины, определяемой из выражения

H1=(0,8-1,0)·[H0·p0/p1+(f1+f2)·(1-p0/p1)]

где H1 - толщина материалов вместе с оболочкой на выходе из валков, мм;

H0 - толщина материала вместе с оболочкой на входе в валки, мм;

p0 - плотность засыпки материала на входе в валки, г/см3;

p1 - теоретическая плотность материала, г/см3;

f1, f2 - толщины стенок оболочки, контактирующих при обжатии с валками, мм, проходящего с линейной скоростью 0,03-0,3 м/с за счет прохождения плиты с алюминиевой порошковой смесью под верхним рабочим валком диаметром не менее 500 мм при использовании в качестве опоры нижнего валка, при установке над алюминиевой порошковой смесью стационарной калиброванной проводки, имеющей в случае компактирования алюминиевой порошковой смеси без оболочки отдушины и, в случае образования прямоугольного калибра за счет выполнения прямоугольного ручья на верхнем рабочем валке при наличии плоской поверхности на плите, боковые стенки и рабочие стенки, обработанные бездымной смазкой, позволяет:

- минимизировать затраты электроэнергии на нагрев для изготовления листовых заготовок из алюминиевой порошковой смеси;

- обеспечить получение качественных листовых заготовок из алюминиевой порошковой смеси;

- повысить удобство обслуживания;

- повысить взрыво- и пожаробезопасность изготовления листовых заготовок из алюминиевой порошковой смеси.

1. Способ изготовления листовых заготовок из алюминиевой порошковой смеси, включающий засыпание алюминиевой порошковой смеси с размером гранул 50-200 мм в оболочку из листовой стали толщиной 0,5-2,0 мм, имеющей в поперечном сечении форму, приближенную к форме листовой заготовки, нагревание алюминиевой порошковой смеси до температуры 500-550°С, горячее компактирование алюминиевой порошковой смеси в оболочке рабочими валками диаметром не менее 500 мм, при тех же температурах и линейной скорости валков 0,03-0,3 м/с, до толщины, определяемой из выражения:H1=(0,8-1,0)·[H0·p0/p1+(f1+f2)·(1-p0/р1)],где H1 - толщина материалов вместе с оболочкой на выходе из валков, мм;Н0 - толщина материала вместе с оболочкой на входе в валки, мм;р0 - плотность засыпки материала на входе в валки, г/см3;p1 - теоретическая плотность материала, г/см3;f1, f2 - толщины стенок оболочки, контактирующих при обжатии с валками, мм,отличающийся тем, что горячее компактирование алюминиевой порошковой смеси в оболочке производят на нагретой до температуры алюминиевой порошковой смеси в оболочке прямоугольной плите, проходящей под верхним рабочим валком, с образованием прямоугольного калибра.

2. Способ по п.1, отличающийся тем, что прямоугольный калибр образуют выполнением прямоугольного ручья на верхнем рабочем валке, при наличии плоской поверхности на плите.

3. Способ по п.1, отличающийся тем, что прямоугольный калибр образуют выполнением на плите боковых стенок с образованием прямоугольного ручья, при наличии на верхнем рабочем валке гладкой бочки.

4. Способ по п.2, отличающийся тем, что увеличение объема алюминиевой порошковой смеси ограничивают стационарной калиброванной проводкой.

5. Способ по п.3, отличающийся тем, что увеличение объема алюминиевой порошковой смеси ограничивают стационарной калиброванной проводкой.

6. Способ по п.5, отличающийся тем, что стационарную калиброванную проводку выполняют с отдушинами, имеющими отверстия диаметром на 1,0 и более мкм меньше размеров гранул компактируемой алюминиевой порошковой смеси.

7. Способ по п.4, отличающийся тем, что на рабочие поверхности стационарной калиброванной проводки наносят смазку.

8. Способ по п.6, отличающийся тем, что на рабочие поверхности стационарной калиброванной проводки наносят смазку.

9. Способ по п.7, отличающийся тем, что стационарную калиброванную проводку нагревают до температуры порошковой смеси.

10. Способ по п.8, отличающийся тем, что стационарную калиброванную проводку нагревают до температуры порошковой смеси.

11. Способ по п.9, отличающийся тем, что с передней и задней стороны алюминиевой порошковой смеси устанавливают алюминиевые вкладыши.

12. Способ по п.10, отличающийся тем, что с передней и задней стороны алюминиевой порошковой смеси устанавливают алюминиевые вкладыши.

13. Способ по п.12, отличающийся тем, что верхнюю и нижнюю части оболочки алюминиевой порошковой смеси выполняют из различных металлов.