Способ электрохимической размерной обработки (варианты)

Иллюстрации

Показать всеИзобретение относится к металлообработке и может быть использовано для электрохимической размерной обработки материалов, обладающих достаточной электрической проводимостью металлов, сплавов, композиционных материалов. Способ электрохимической размерной обработки включает задание поступательного движения одному из электродов и подачу рабочих импульсов напряжения от источника питания, синхронизацию начала подачи импульсов с фазой сближения электродов, осуществление контроля скорость потока электролита и значения напряжения в импульсе. При этом в первом варианте способа рабочие импульсы напряжения подают в виде импульсов прямоугольной униполярной формы или импульсов однополупериодной униполярной синусоидальной формы с частотой следования от 0,2 кГц до 20 кГц и скважностью 2. Во втором варианте способа рабочие импульсы напряжения получают наложением синусоидальных колебаний напряжения с постоянной частотой из диапазона 0,5-15 кГц на постоянное напряжение, при этом отношение амплитуды напряжения переменного тока к напряжению постоянного тока поддерживают постоянным в диапазоне 0,1-0,9. Способы позволяют повысить точность обработки неизолированным электродом-инструментом при упрощении управления процессом электрохимической размерной обработки. 2 н.п. ф-лы, 3 ил., 3 табл.

Реферат

Изобретение относится к металлообработке, в частности к способам электрохимической размерной обработки (ЭХРО), и может быть использовано при электрохимической размерной обработке или формообразовании материалов, обладающих достаточной электрической проводимостью (металлы, сплавы, композиционные материалы).

В основе всех известных к настоящему времени изобретений в области ЭХРО лежат принципы, предложенные В.Н.Гусевым и Л.А.Рожковым (Авторское свидетельство СССР №28384, 1932 г.): высокие плотности анодного тока и скорость потока раствора электролита через межэлектродный промежуток (МЭП), величина которого должна быть как можно меньше. Сущность последующих улучшений указанного способа сводится к использованию либо различных кинематических схем движения катода (электрода-инструмента), либо формы и параметров поляризующего тока (напряжения), либо способов управления (контроля) текущими значениями как вышеупомянутых параметров, так и величины МЭП.

Известен способ размерной электрохимической обработки на малых межэлектродных зазорах пакетами импульсов напряжений с регулированием параметров импульсов в пакетах, причем пакет импульсов формируют таким образом, что сначала на электроды накладываются пассивирующие импульсы длительностью менее 2·10-3 с, а затем - импульсы длительностью более 6·10-3 с (Авторское свидетельство СССР №721304, В23Р 1/04, 1980 г.).

Недостатком данного решения является то, что процесс пассивации, имеющий место при коротких импульсах в значительной степени, зависит от физико-химических свойств обрабатываемого металла или сплава. Из-за относительной нестабильности физико-химических свойств обрабатываемого металла (наличие примесей, дефектов различной природы) процесс пассивации будет нестабильным, следовательно, будет иметь место невоспроизводимость показателей ЭХРО.

Наиболее близким по техническому решению является способ электрохимической размерной обработки (патент РФ №2047431, В23Н 3/00, В23Н 3/02, 1995 г.), при котором задают колебательные движения одному из электродов, подают рабочие импульсы от источника питания, синхронизируя начало подачи импульсов с фазой сближения электродов, контролируют значение напряжения в импульсе и регулируют величину напряжения путем изменения режимов обработки, обработку осуществляют путем регулирования скорости подачи одного из электродов по отклонению параметров фактических импульсов напряжения от эталонных, контролируя допустимую величину нестабильности процесса.

Недостатком этого технического решения является - невозможность без дополнительных исследований и доводок проводить обработку различных сплавов, так как величины сопротивлений и вольт-секундных площадей импульсов системы "деталь - раствор электролита - электрод-инструмент" зависят от физико-химических и физических свойств материалов обрабатываемой детали, электрода-инструмента, а также от свойств раствора электролита - газонаполнение, электропроводность, теплопроводность и др.

Таким образом, известные способы проведения процесса ЭХРО зачастую слишком сложны в практической реализации и не являются универсальными в смысле природы обрабатываемого материала.

Технический результат предлагаемого способа заключается в упрощении управления процессом ЭХРО при достижении высоких показателей точности обработки неизолированным электродом-инструментом.

Технический результат в первом варианте достигается тем, что способ электрохимической размерной обработки включает задание поступательного движения одному из электродов и подачу рабочих импульсов напряжения от источника питания, синхронизацию начала подачи импульсов с фазой сближения электродов, осуществление контроля скорости потока электролита и значения напряжения в импульсе. Рабочие импульсы напряжения подают в виде импульсов прямоугольной униполярной формы или импульсов однополупериодной униполярной синусоидальной формы с частотой следования от 0,2 кГц до 20 кГц и скважностью 2.

Во втором варианте технический результат достигается тем, что способ электрохимической размерной обработки включает задание поступательного движения одному из электродов и подачу рабочих импульсов напряжения от источника питания, синхронизацию начала подачи импульсов с фазой сближения электродов, осуществление контроля скорости потока электролита и значения напряжения в импульсе. Рабочие импульсы напряжения получают наложением синусоидальных колебаний напряжения с постоянной частотой из диапазона 0,5-15 кГц на постоянное напряжение, при этом отношение амплитуды напряжения переменного тока к напряжению постоянного тока поддерживают постоянным в диапазоне 0,1-0,9.

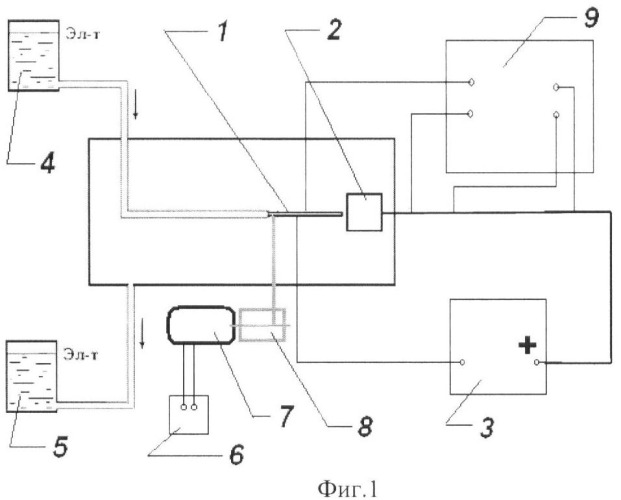

На фиг.1 изображена схема установки для осуществления предлагаемого способа размерной электрохимической обработки.

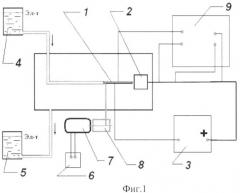

На фиг.2 изображены осциллограммы тока (I) и напряжения (II) при различных видах поляризации: А - прямоугольные униполярные импульсы, В - однополупериодная синусоида, С - наложение переменного тока на постоянный.

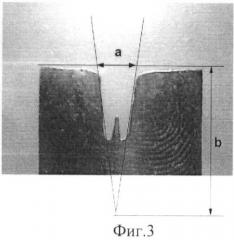

На фиг.3 изображена фотография полости, образованной в никелевой фольге при ее анодной электрохимической обработке, и иллюстрация способа определения характерных размеров полости (а и b), необходимых для расчета коэффициента формы.

Способ позволяет получить как сквозные отверстия в обрабатываемых деталях, так и полости, и осуществляется на установке, представленной на фиг.1, где: подвижный электрод-инструмент (ЭИ) 1 из нержавеющей стали в форме полой трубки; рабочий электрод (РЭ) 2 - обрабатываемая деталь; источник питания 3, позволяющий получить импульсы напряжения различной формы; емкость с электролитом 4; приемник 5 для отработанного электролита; источник питания 6; двигатель постоянного тока 7; редуктор 8; осциллограф 9.

Перемещение ЭИ 1 осуществляется двигателем постоянного тока 7 через редуктор 8. Для предотвращения короткого замыкания РЭ 2 и ЭИ 1 скорость перемещения последнего регулируется за счет изменения напряжения питания электродвигателя. Постоянство состава электролита в межэлектродном зазоре обеспечивается протоком исходного электролита из емкости 4 через гибкий шланг и ЭИ 1 в зону электрохимической реакции, а отработанный электролит направляется в приемник 5. Различные источники питания 3 обеспечивают соответствующие формы и амплитуды импульсов в процессе электрохимической обработки. Параметры импульсного тока фиксируются на осциллографе 9. Точность формообразования оценивается с помощью компьютерной обработки фотографий полученных образцов (фиг.3). Количественно точность электрохимического формообразования оценивают по величине коэффициента формы, рассчитываемого по формуле k=b/a, где

k - коэффициент формы,

а и b - размеры полости (фиг.3).

Эффективность процесса формообразования оценивают по величине выхода по току для процесса растворения металла, определенного по стандартной методике.

Способ электрохимической размерной обработки осуществляется следующим образом. В первом варианте, перед началом обработки ЭИ 1 (фиг. 1) устанавливают на расстоянии 0,1 мм от обрабатываемой детали РЭ 2. В зону электрохимической реакции подают электролит, на ЭИ 1 подают рабочие импульсы напряжения в виде импульсов прямоугольной униполярной формы с частотой следования 0,2 кГц - 20 кГц, и скважностью 2 или подают рабочие импульсы напряжения в виде импульсов однополупериодной униполярной синусоидальной формы с частотой следования от 0,2 кГц до 20 кГц и скважностью 2.

Во втором варианте, перед началом обработки ЭИ 1 (фиг.1) устанавливают на расстоянии 0,1 мм от обрабатываемой детали РЭ 2. В зону электрохимической реакции подают электролит, на ЭИ подают синусоидальные колебания напряжения с постоянной частотой из диапазона 0,5-15 кГц, наложенные на постоянное напряжение, отношение амплитуды напряжения переменного тока к напряжению постоянного тока (Z) поддерживают постоянным в процессе в диапазоне от 0,2 до 0,8. Задают ЭИ поступательное движение. Параметры импульсного тока фиксируются на осциллографе.

Эффективность заявленного способа доказывают приведенные ниже примеры.

Пример 1.

Производилась электрохимическая обработка заготовки из никеля в 1М водном растворе NaNO3 на глубину до 5 мм. Первоначальное межэлектродное расстояние 0,1 мм. Скорость перемещения ЭИ 0,8 мм/мин, скорость подачи электролита 1 м/с, температура электролита 293 К. Перед началом обработки ЭИ 1 (фиг.1) устанавливают на расстоянии 0,1 мм от обрабатываемой детали РЭ 2. Затем устанавливают следующие режимы обработки: на ЭИ 1 подают рабочие импульсы напряжения в виде импульсов прямоугольной униполярной формы с частотой следования 0,2-3 кГц, амплитудой 10 В и скважностью 2. Результаты прошивки полости при различных частотах представлены в табл.1.

| Таблица 1 | |||||||||

| Частота (кГц) | 0,2 | 0,3 | 0,4 | 0,5 | 0,7 | 1 | 1,5 | 2 | 3 |

| Коэффициент формы | 1.6 | 1,8 | 2,5 | 2,8 | 2,6 | 2,0 | 1,6 | 1,1 | 1 |

| Выход по току, % | 7,5 | 6,5 | 5,5 | 5,0 | 5,2 | 5,5 | 6 | 7,5 | 10 |

Приведенный пример показывает, что варьируя частоту следования импульсов, можно управлять показателями точности обработки. Выбор частоты следования импульсов, равной 0,5 кГц, позволяет добиться наивысшей точности формообразования при выходе по току 5%.

Пример 2.

Производилась электрохимическая обработка заготовки из никеля в 1М водном растворе NaNO3 на глубину до 5 мм. Первоначальное межэлектродное расстояние 0,1 мм. Скорость перемещения ЭИ 0,5 мм/мин, скорость подачи электролита 1 м/с, температура электролита 293 К. Перед началом обработки ЭИ 1 (фиг.1) устанавливают на расстоянии 0,1 мм от обрабатываемой детали РЭ 2. Затем устанавливают следующие режимы обработки: на ЭИ подают рабочие импульсы напряжения в виде импульсов однополупериодной униполярной синусоидальной формы с частотой следования от 0,5 кГц, до 20 кГц, амплитудой 14 В и скважностью 2. Результаты прошивки полости при различных частотах представлен в табл.2.

| Таблица 2 | ||||||||

| Частота (кГц) | 0,5 | 1 | 2 | 4 | 6 | 8 | 10 | 20 |

| Коэффициент формы | 1,2 | 1,5 | 1.7 | 2.2 | 2,6 | 2,6 | 2 | 1,4 |

| Выход по току, % | 7,5 | 6,5 | 6 | 5,5 | 5,2 | 5,2 | 6 | 6,5 |

Приведенный пример показывает, что варьируя частоту следования импульсов можно управлять показателями точности обработки. Выбор частоты следования импульсов равной 6-8 кГц позволяет добиться наивысшей точности формообразования при выходе по току 5,2%.

Пример 3.

Производилась электрохимическая обработка заготовки из никеля в 1М водном растворе NaNO3 на глубину до 5 мм. Первоначальное межэлектродное расстояние 0,1 мм. Скорость перемещения ЭИ 0,8 мм/мин, скорость подачи электролита 1 м/с, температура электролита 293 К. Перед началом обработки ЭИ 1 (фиг.1) и РЭ 2 устанавливают на расстоянии 0,1 мм от обрабатываемой детали. Затем устанавливают следующие режимы обработки: на ЭИ подают синусоидальные колебания напряжения с частотой 10 кГц, наложенные на постоянное напряжение 10 В, отношение амплитуды напряжения переменного тока к напряжению постоянного тока (Z) поддерживают постоянным в процессе обработки и варьируют в диапазоне от 0,2 до 0,8.

Результаты прошивки полости при различных Z представлен в табл.3.

| Таблица 3 | |||||||

| Z | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

| Коэффициент формы | 1.2 | 1,7 | 2,2 | 2,5 | 2,6 | 2,5 | 2,2 |

| Выход по току, % | 7.5 | 8 | 8.5 | 8 | 7.5 | 7 | 6.5 |

Приведенный пример показывает, что варьируя величину Z можно управлять показателями точности обработки. Выбор величины Z в диапазоне 0,4-0,6 позволяет проводить обработку с высоким выходом по току и хорошим коэффициентом формы.

1. Способ электрохимической размерной обработки, включающий задание поступательного движения одному из электродов и подачу рабочих импульсов напряжения от источника питания, синхронизацию начала подачи импульсов с фазой сближения электродов, осуществление контроля скорости потока электролита и значения напряжения в импульсе, отличающийся тем, что рабочие импульсы напряжения подают в виде импульсов прямоугольной униполярной формы или импульсов однополупериодной униполярной синусоидальной формы с частотой следования от 0,2 до 20 кГц и скважностью 2.

2. Способ электрохимической размерной обработки, включающий задание поступательного движения одному из электродов и подачу рабочих импульсов напряжения от источника питания, синхронизацию начала подачи импульсов с фазой сближения электродов, осуществление контроля скорости потока электролита и значения напряжения в импульсе, отличающийся тем, что рабочие импульсы напряжения получают наложением синусоидальных колебаний напряжения с постоянной частотой из диапазона 0,5-15 кГц на постоянное напряжение, при этом отношение амплитуды напряжения переменного тока к напряжению постоянного тока поддерживают постоянным в диапазоне 0,1-0,9.