Гибкий абразивный инструмент и способ формирования абразивного порошкового материала

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при производстве абразивного инструмента. Последний содержит подложку и порошковый материал, который включает сырые необожженные абразивные агрегаты, имеющие сфероидальную или тороидальную форму. Агрегаты образованы из композиции, включающей абразивные частицы со средним размером от 0,1 мкм до 50 мкм, заключенные в объеме содержащего наночастицы связующего, имеющего частицы со средним размером меньше 100 нм. Агрегаты образуют посредством распылительной сушки суспензии, содержащей жидкостный носитель, абразивные частицы и содержащее наночастицы связующее, которое составляет от 50 до 75% необожженного составного агрегата в пересчете на сухой вес. В результате повышается долговечность агрегатов и эффективность обработки таким абразивным инструментом. 2 н. и 13 з.п. ф-лы, 16 ил.

Реферат

Область применения изобретения

Изобретение в общем имеет отношение к созданию абразивного порошкового материала, абразивных изделий, которые содержат абразивный порошковый материал, и к способам механической обработки заготовок.

Предпосылки к созданию изобретения

Абразивные изделия обычно содержат абразивный порошковый материал или отформованы из него. Такой абразивный порошковый материал может быть использован как несвязанный абразив, чтобы образовать суспензию, или связанный абразив, типично как гибкий абразивный инструмент (шлифовальный материал с покрытием; шлифшкурка) или связанное абразивное изделие. Абразивные изделия используют в различных отраслях промышленности для механической обработки заготовок, такой как притирка, шлифование или полирование. Механическая обработка с использованием абразивных изделий нашла широкое распространение в промышленности, начиная от оптической промышленности, ремонта и окраски автомобилей, применений в стоматологии, до металлообрабатывающей промышленности. Механическая обработка, например, вручную или с использованием легко доступных инструментов, таких как орбитальные полировальные станки (как со случайной, так и с фиксированной осью), а также ленточно-шлифовальные станки и вибрационные шлифовальные станки, также используется в бытовых применениях. В каждом из этих примеров, абразив используют для съема материала заготовки и/или для изменения характеристик поверхности изделия (например, плоскостности и шероховатости поверхности).

Поверхностные характеристики включают в себя блеск, текстуру и однородность. Например, фирмы-изготовители металлических компонентов используют абразивные изделия для тонкого полирования поверхностей, при этом часто желательно получить однородную гладкую поверхность. Аналогично, фирмы-изготовители оптики используют абразивные изделия для удаления дефектов с поверхностей, чтобы исключить дифракцию света и рассеяние. Следует иметь в виду, что абразивная поверхность абразивного изделия в целом влияет на качество поверхности.

Формирование абразивных частиц, например, при помощи процессов химического синтеза или при помощи процессов обработки исходных материалов (например, за счет плавления и дробления), уже прошло длительный процесс развития и представляет собой зрелую область. Следует иметь в виду, что значительные усилия уже были приложены к развитию микроструктур, например, к созданию конструированных абразивных изделий, таких как гибкий абразивный инструмент и трехмерные порошковые структуры и составы в контексте связанных абразивов. Однако, несмотря на непрерывный прогресс в этой области, продолжает существовать необходимость в получении усовершенствованного порошкового материала.

Порошковые материалы главным образом включают в себя однофазные неорганические материалы, такие как оксид алюминия, карбид кремния, диоксид кремния, оксид церия, а также более твердые, обеспечивающие высокую эффективность обработки, зерна суперабразива, такого как кубический нитрид бора и алмаз. Усовершенствованные и еще более изощренные абразивные свойства были достигнуты за счет прогресса в области составных порошковых материалов. Такие материалы содержат агрегаты, которые могут быть образованы за счет процесса обработки суспензии, который предусматривает удаление жидкостного носителя за счет испарения, после чего остаются сырые агломераты, которые подвергают обработке при высокой температуре (то есть обжигу), чтобы получить годные к употреблению обожженные агломераты.

Такие составные агломераты нашли коммерческое применение в различных областях использования абразивных изделий. Однако в промышленности продолжает оставаться потребность в еще более усовершенствованных порошковых материалах, и в особенности в составных агрегатах, которые позволяют обеспечивать улучшенные характеристики механической обработки.

Сущность изобретения

В соответствии с первым вариантом осуществления настоящего изобретения предлагается абразивный гибкий инструмент, который содержит подложку и связанный с ней порошковый материал, причем порошковый материал содержит сырые, необожженные абразивные агрегаты, имеющие в целом сфероидальную или тороидальную форму, при этом агрегаты образованы из композиции, содержащей абразивные частицы и содержащее наночастицы связующее.

В соответствии с другим вариантом, абразивная суспензия содержит сырые, необожженные абразивные агрегаты, находящиеся в суспензии, причем агрегаты имеют в целом сфероидальную или тороидальную форму, при этом агрегаты содержат абразивные частицы и содержащее наночастицы связующее.

В соответствии с еще одним вариантом, связанный абразив содержит сырые, необожженные абразивные агрегаты, положение которых друг относительно друга фиксировано при помощи межагрегатного связующего, причем указанные агрегаты имеют в целом сфероидальную или тороидальную форму, при этом указанные агрегаты содержат абразивные частицы и содержащее наночастицы связующее.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается способ формирования абразивного порошкового материала, который включает в себя следующие операции: образование суспензии, содержащей жидкостный носитель, абразивные частицы и содержащее наночастицы связующее; и распылительная сушка суспензии, чтобы образовать сырые, необожженные составные агрегаты, содержащие абразивные частицы и содержащее наночастицы связующее; и классифицирование агрегатов для использования в абразивном изделии.

В соответствии с еще одним аспектом осуществления настоящего изобретения предлагается способ механической обработки заготовки, который включает в себя следующие операции: использование заготовки, имеющей начальную поверхностную шероховатость Rai; и абразивная обработка заготовки при помощи единственного абразивного изделия, чтобы снять материал с заготовки, за счет чего заготовка будет иметь окончательную поверхностную шероховатость Raf, причем Raf составляет не больше чем 0.2 Rai.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения.

Краткое описание чертежей

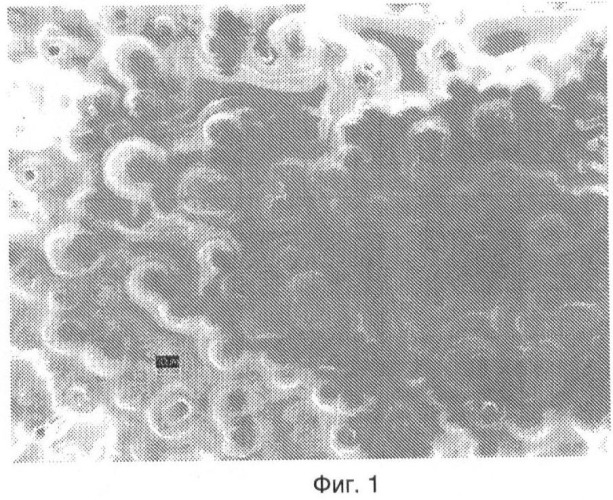

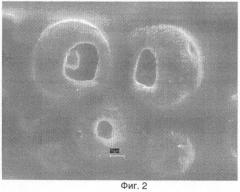

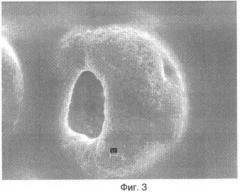

На фиг.1-3 показаны микрофотоснимки с растрового электронного микроскопа, где можно видеть абразивные агрегаты, содержащие алмазные частицы в комбинации с наночастицами диоксида кремния, образующие покрытие на подложке в соответствии с одним из вариантов настоящего изобретения.

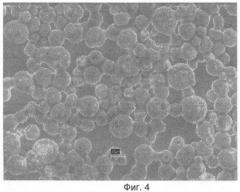

На фиг.4-6 показаны микрофотоснимки с растрового электронного микроскопа, где можно видеть абразивные агрегаты, содержащие частицы из карбида кремния в комбинации с наночастицами диоксида кремния, образующие покрытие на подложке в соответствии с другим вариантом настоящего изобретения.

На фиг.7 показаны результаты термического гравиметрического (весового) анализа (TGA) примеров в соответствии с вариантами настоящего изобретения.

На фиг.8 показаны результаты проводимой после синтеза термической обработки содержащих алмаз агрегатов, в соответствии с одним из вариантов настоящего изобретения.

На фиг.9-16 показаны различные агрегаты, образованные в соответствии с различными составами или параметрами обработки.

Подробное описание изобретения

В соответствии с одним из вариантов осуществления настоящего изобретения предлагаются абразивные агрегаты, которые особенно хорошо подходят для операций механической обработки, в которых абразивную обработку осуществляют за счет съема материала и улучшения качества поверхности. Абразивные агрегаты могут быть образованы при помощи технологического процесса с использованием суспензии. В таких вариантах преимущественно используют распылительную сушку, в которой суспензию, содержащую образующие материалы агрегатов и жидкостный носитель, такой как вода, перемешивают, распыляют на капли и сушат. Более подробно, в некоторых вариантах объединяют абразивные частицы, которые могут иметь форму микрочастиц, связующее, которое может иметь форму наночастиц, и жидкостный носитель, которым может быть вода для упрощения перемещения и обработки. В различных вариантах в суспензии дополнительно используют пластификатор, известный также как диспергатор, чтобы содействовать дисперсии абразивных частиц в объеме образованных указанным образом и высушенных при помощи распылительной сушки агрегатов.

Использованный здесь термин "микрочастица" может быть использован для обозначения частиц, имеющих средний размер частиц ориентировочно от 0.1 мкм до 50 мкм, а преимущественно не меньше чем 0.2 мкм, 0.5 мкм или 0.75 мкм, и не больше чем ориентировочно 20 мкм, например, не больше чем 10 мкм. В специфических вариантах частицы имеют средний размер частиц ориентировочно от 0.5 мкм до 10 мкм.

Использованный здесь термин "наночастица" может быть использован для обозначения частиц, имеющих средний размер частиц ориентировочно от 5 нм до 150 нм, типично ориентировочно меньше чем 100 нм, 80 нм, 60 нм, 50 нм или ориентировочно меньше чем 40 нм. Типичный средний размер наночастиц лежит в диапазоне ориентировочно от 20 нм до 50 нм

Использованный здесь термин "агрегат" может быть использован для обозначения частицы, полученной из множества более мелких частиц, которые объединены так, что относительно трудно разделить агрегат на более мелкие частицы за счет приложения давления или за счет перемешивания. В отличие от этого, использованный здесь термин "агломерат" применяют для обозначения частицы, полученной из множества более мелких частиц, которые объединены так, что относительно легко можно разделить агломерат на более мелкие частицы, например, за счет приложения давления или за счет перемешивания (воздействия) рукой. В соответствии с предлагаемыми здесь вариантами, агрегаты имеют составную структуру, содержащую как абразивные частицы, которые имеют размер в диапазоне микрочастиц, так и содержащее наночастицы связующее, которое образует матрицу агрегата, в объеме которой заключены или в которую заделаны абразивные частицы. Как это описано далее более подробно, агрегаты в соответствии с предлагаемыми здесь вариантами имеют отличную морфологию, характеризующуюся однородным распределением абразивных частиц в содержащем наночастицы связующем.

В соответствии с предлагаемыми здесь вариантами используют агрегаты в сыром, необожженном состоянии. Таким образом, агрегаты используют в абразивном изделии без проводимой после их формирования существенной термообработки, такой как обжиг, спекание или рекристаллизация, которая изменяет кристаллический размер, размер зерна, плотность, прочность на растяжение, модуль упругости и другие характеристики агрегатов. Такие процессы термообработки обычно используют для обработки керамики, чтобы получить полезные изделия, но не используют в соответствии с настоящим изобретением. Такие операции термообработки обычно проводят при температуре свыше 400°С, а обычно при температуре 500°С и выше. Для некоторых керамических разновидностей операции термообработки проводят в диапазоне от 800°С до 1200°С и выше.

Абразивные частицы обычно имеют твердость по Мосу ориентировочно больше 3, а преимущественно ориентировочно от 3 до 10. В специфических применениях, абразивные частицы имеют твердость по Мосу не меньше чем 5, 6, 7, 8 или 9. Полагают, что абразивные частицы в целом служат как первичный активный шлифующий или полирующий агент в абразивных агрегатах. В качестве примеров подходящих абразивных композиций можно привести неметаллические неорганические твердые материалы, такие как карбиды, оксиды, нитриды и некоторые содержащие углерод материалы. Оксиды включают в себя диоксид кремния (такой как кварц, кристобалит и стекловидные формы), оксид церия, диоксид циркония и оксид алюминия. Карбиды и нитриды включают в себя (но без ограничения) карбид кремния, карбид алюминия, нитрид бора (в том числе кубический нитрид бора), карбид титана, нитрид титана и нитрид кремния. Содержащие углерод материалы включают в себя алмаз, в том числе синтетический алмаз, технический алмаз, и подобные содержащие углерод материалы, такие как фуллерит и агрегатные алмазные наностержни. Материалы для абразивных композиций также могут содержать широкий диапазон встречающихся в природе добытых минералов, таких как, например, гранат, кристобалит, кварц, корунд и полевой шпат. В некоторых вариантах настоящего изобретения преимущественно используют алмаз, карбид кремния, оксид алюминия и/или оксид церия, причем алмаз является наиболее эффективным из них. Специалисты в данной области легко поймут, что и различные другие композиции, обладающие желательными характеристиками твердости, могут быть использованы как абразивные частицы в абразивных агрегатах в соответствии с настоящим изобретением. Кроме того, в некоторых вариантах настоящего изобретения могут быть использованы смеси двух или более различных абразивных частиц в одном и том же агрегате.

Как легко понять из приведенного описания, в вариантах настоящего изобретения могут быть использованы самые различные абразивные частицы. Из приведенных частиц, частицы из кубического нитрида бора и алмаза считают "суперабразивными" частицами, которые повсеместно используют для специальных операций механической обработки, в том числе для весьма критических операций полирования. Более того, на индивидуальные абразивные частицы может быть нанесено металлургическое покрытие, ранее их введения в агрегаты. Особенно хорошо подходят для нанесения на них покрытия суперабразивные частицы. Типичные металлургические покрытия включают в себя покрытие никелем, титаном, медью, серебром, а также их сплавами и смесями.

Как правило, размер абразивных частиц лежит в диапазоне микрочастиц. Следует иметь в виду, что абразивные частицы могут представлять собой абразивные агрегаты из более мелких частиц, например, абразивные агрегаты из наночастиц, однако обычно абразивные частицы представляют собой единичные (простые) частицы в диапазоне микрочастиц. Например, множество алмазных наночастиц могут быть объединены в агрегат, чтобы получить алмазную абразивную микрочастицу. Размер абразивных частиц может варьироваться в зависимости от типа использованного материала частиц. Например, в некоторых вариантах настоящего изобретения преимущественно используют алмазные абразивные частицы, которые имеют размер ориентировочно от 0.5 до 2 мкм, например, около 1 мкм. В других вариантах настоящего изобретения преимущественно используют абразивные частицы из карбида кремния, которые имеют размер ориентировочно от 3 до 8 мкм. В иных других вариантах настоящего изобретения преимущественно используют абразивные частицы из оксида алюминия, которые имеют размер ориентировочно от 3 до 5 мкм.

Абразивные частицы могут в целом составлять ориентировочно от 0.1% до 85% агрегатов. Однако агрегаты преимущественно содержат ориентировочно от 10% до 50% абразивных частиц.

В соответствии с первым вариантом осуществления настоящего изобретения, абразивные агрегаты могут быть образованы с использованием абразивных частиц одного размера, причем размер абразивных частиц и размер полученных агрегатов выбирают в соответствии с желательным видом операции полирования. В соответствии с другими вариантами, смеси двух или более имеющих различные размеры абразивных частиц могут быть использованы в комбинации, чтобы образовать абразивные агрегаты, имеющие предпочтительные характеристики, присущие каждому из размеров абразивных частиц.

Абразивные агрегаты в соответствии с настоящим изобретением также включают в себя содержащий наночастицы связующий материал, как уже было указано здесь выше. Содержащее наночастицы связующее в целом образует непрерывную матричную фазу, функцией которой является удержание абразивных частиц вместе в абразивных агрегатах, распределенных в объеме связующего. В этом отношении следует иметь в виду, что содержащее наночастицы связующее, которое образует непрерывную матричную фазу, само по себе в целом состоит из индивидуально идентифицируемых наночастиц, которые находятся в тесном контакте друг с другом, сблокированы вместе и, в определенной степени, имеют атомную связь друг с другом. Однако, за счет того, что образованные указанным образом агрегаты находятся в сыром, необожженном состоянии, индивидуальные наночастицы в целом не сплавлены вместе с образованием зерен, как в случае спеченного керамического материала. Приведенное здесь описание содержащего наночастицы связующего относится к одной или множеству разновидностей связующих материалов.

Несмотря на то что можно полагать, что материал абразивных частиц действует как первичный абразив, материал наночастиц также может действовать как вторичный абразив в некоторых вариантах агрегатов в соответствии с настоящим изобретением. Размер и характеристики полирования агрегатов могут быть заданы за счет изменения таких параметров, как композиция содержащего наночастицы связующего материала, отношение концентрации содержащего наночастицы связующего материала к концентрации абразивных частиц и размер абразивных частиц. Содержащий наночастицы связующий материал, сам по себе, может содержать очень мелкие керамические и содержащие углерод частицы, такие как наночастицы диоксида кремния в суспензии или в жидком коллоиде (известном как коллоидный кремнезем). Содержащий наночастицы связующий материал также может содержать (но без ограничения) коллоидный оксид алюминия, наночастицы оксида церия, алмазные наночастицы, а также их смеси. Коллоидный кремнезем является предпочтительным для использования в качестве содержащего наночастицы связующего материала в некоторых вариантах настоящего изобретения. Например, успешно применяемые в промышленном масштабе содержащие наночастицы связующие материалы содержат растворы коллоидного кремнезема, такие как BINDZEL 2040 и BINDZIL 2040 (которые могут быть закуплены на фирме Eka Chemicals Inc. of Marietta, Georgia, США) и NEXSIL 20 (который может быть закуплен на фирме Nyacol Nano Technologies, Inc. of Ashland, Massachusetts, США).

Ранее проведения распылительной сушки смесей, чтобы образовать агрегаты, смеси могут иметь содержащее наночастицы связующее в диапазоне ориентировочно от 0.1% до 80%, преимущественно в диапазоне ориентировочно от 10% до 30%, в пересчете на вес в мокром состоянии. В образованных абразивных агрегатах, содержащее наночастицы связующее может составлять ориентировочно от 1% до 90% агрегатов, преимущественно ориентировочно от 20% до 80% агрегатов, а предпочтительнее, ориентировочно от 50% до 75% агрегатов, в пересчете на сухой вес.

Суспензия для образования абразивных агрегатов также преимущественно может содержать другой материал, который в первую очередь служит как пластификатор, известный также как диспергатор, чтобы содействовать дисперсии абразивных частиц в объеме образованных агрегатов. Можно полагать, что за счет использованных низких температур обработки, пластификатор остается в образованных указанным образом агрегатах и может быть обнаружен при помощи термического гравиметрического анализа (TGA). Этот пластификатор также может содействовать удержанию вместе абразивных частиц и содержащего наночастицы связующего материала в агрегате, когда смесь подвергают распылительной сушке.

В этом отношении, на фиг.7 приведены результаты TGA анализа как содержащих SiC агрегатов, так и содержащих алмаз агрегатов, показывающие, что удаление остаточного пластификатора происходит при температуре от 250°С до 400°С. Следует иметь в виду, что было обнаружено выгорание алмаза при более высоких температурах. Однако следует иметь в виду, что TGA анализ был применен только для оценки характеристик, и повышенные температуры, которым при его проведении подвергают агрегаты, не используют в последовательности технологических операций, применяемых для формирования агрегатов.

Пластификаторы включают в себя как органические, так и неорганические материалы, а также поверхностно-активные вещества и другие изменяющие поверхностное натяжение разновидности. В специфических вариантах прибегают к использованию разновидностей органических материалов, таких как полимеры и мономеры. В примерном варианте в качестве пластификатора используют полиол. Например, полиолом может быть мономерный полиол или может быть полимерный полиол. Примерный мономерный полиол содержит 1,2-пропандиол; 1,4-пропандиол; этиленгликоль; глицерин; пантаэритриол; сахарные спирты, такие как малитол, сорбит, изомальт, или любую их комбинацию; или любую их комбинацию. Примерный полимерный полиол содержит полиэтиленгликоль; полипропиленгликоль; поли (тетраметилен эфир) гликоль; полиэтиленоксид; полипропиленоксид; продукт реакции глицерина и пропиленоксида или этиленоксида, или их комбинацию; или их комбинацию; продукт реакции диола и дикарбоновой кислоты или его производную; нефтяной полиол; или любую их комбинацию. В соответствии с одним из примеров, полиолом может быть полиэфирный полиол, такой как продукт реакции диола и дикарбоновой кислоты, или его производная. В другом примере, полиолом может быть полиэфирный полиол, такой как полиэтиленгликоль, полипропиленгликоль, полиэтиленоксид, полипропиленоксид, или продукт реакции глицерина и пропиленоксида или этиленоксида. В частности, пластификатор содержит полиэтиленгликоль (PEG).

Пластификатор, а особенно полиэтиленгликоль, может иметь различный молекулярный вес. Подходящий молекулярный вес лежит в диапазоне ориентировочно от 10 до 3000, например, от 50 до 1000, от 50 до 500 или от 50 до 400. Было обнаружено, что PEG 200 представляет собой особенно полезный пластификатор для некоторых вариантов настоящего изобретения. Концентрация пластификатора в смеси, ранее распылительной сушки, может лежать в диапазоне ориентировочно от 0.5% до 40%, а преимущественно ориентировочно от 0.5% до 5%.

Легко понять, что композиция, которую используют для формирования агрегатов, содержит основные разновидности абразивных частиц, содержащее наночастицы связующее и часто пластификатор. Эти разновидности могут иметь различное относительное содержание в композиции для образования агрегатов. Относительное содержание твердых веществ в агрегатах является зеркальным отражением содержания твердых веществ в композиции для образования агрегатов, несмотря на то, что окончательное содержание пластификатора может быть изменено за счет сушки / улетучивания во время процесса распылительной сушки, и несмотря на то, что TGA анализ показывает сохранение пластификатора в агрегатах. Композиция может содержать ориентировочно от 0.1 до 85 вес.% абразивных частиц, ориентировочно от 0.1 до 80 вес.% содержащего наночастицы связующего, и ориентировочно от 0.5 до 40 вес.% пластификатора, в пересчете на полный вес твердых веществ в композиции. В некоторых вариантах, композиция может содержать ориентировочно от 10 до 50 вес.% абразивных частиц, ориентировочно от 50 до 90 вес.% содержащего наночастицы связующего и ориентировочно от 0.5 до 15 вес.% пластификатора. В специфических вариантах, композиция может содержать ориентировочно от 15 до 40 вес.% абразивных частиц и ориентировочно от 60 до 85 вес.% содержащего наночастицы связующего.

В композиции также содержится летучая жидкость, которая действует как носитель и служит для ожижения или псевдоожижения смеси абразивных частиц, содержащего наночастицы связующего материала и пластификатора, так что смесь может втекать в распылительную сушилку, распыляться на мелкие капли агрегата и сушиться в ней. Летучим жидкостным носителем преимущественно является деионизированная вода, однако могут быть использованы и другие летучие жидкости, которые отгоняются при температурах типичной распылительной сушки и существенно не изменяют состав композиции смеси. Ожиженная смесь может содержать абразивные частицы, содержащий наночастицы связующий материал и пластификатор, с балансом в виде летучей жидкости. Композиция, в виде суспензии, может быть суспензией на водной основе и может содержать ориентировочно от 7.5% до 15% абразивных частиц, ориентировочно от 2.5% до 7.5% (содержащего наночастицы связующего материала) и ориентировочно от 0.5% до 1.5% пластификатора, в пересчете на полный вес суспензии.

Следует иметь в виду, что во время обработки, в соответствии с некоторыми вариантами настоящего изобретения, преимущественно следует удалять любые накопленные статические заряды с абразивных частиц, ранее их ввода в смесь. Было обнаружено, что стабильность агрегатов, образованных в операции распылительной сушки, существенно улучшается, если с абразивных частиц предварительно удалять накопленные заряды. После хорошего перемешивания, ожиженную смесь, которая содержит абразивные частицы, содержащий наночастицы связующий материал и пластификатор, подвергают обработке в распылительной сушилке, чтобы образовать абразивные агрегаты.

Могут быть использованы различные распылительные сушилки, в том числе вращающийся распылитель, распылитель с одной форсункой и распылитель с двумя форсунками. Для смесей, имеющих относительно мелкие абразивные частицы, и для формирования относительно мелких агрегатов, в качестве распылительной сушилки преимущественно используют вращающийся распылитель. Для смесей, имеющих относительно крупные абразивные частицы, особенно если они ориентировочно превышают 80 мкм, и для формирования относительно крупных агрегатов, особенно если они ориентировочно превышают 90 мкм, в качестве распылительной сушилки преимущественно используют распылитель с одной форсункой или распылитель с двумя форсунками.

Распылительная сушилка типично содержит по меньшей мере две точки сбора материала, одну у циклона, а другую на дне основной сушильной камеры. Агрегаты, образованные в соответствии с настоящим изобретением, могут быть собраны из обеих из этих точек. Однако было обнаружено, что агрегаты, собранные из точки у циклона, в целом меньше по размеру и легче по весу, чем агрегаты, собранные на дне основной сушильной камеры, которые в целом больше по размеру и тяжелее по весу. Было обнаружено, что агрегаты, собранные из точки у циклона, типично имеют размер ориентировочно от 5 до 25 мкм. С другой стороны, агрегаты, собранные на дне основной сушильной камеры, типично имеют размер ориентировочно от 20 до 100 мкм.

Для того чтобы начать распылительную сушку, суспензию накачивают в распылительную сушилку в целом с постоянной скоростью. Суспензию затем пропускают через распылитель, который находится внутри распылительной сушилки, чтобы образовать в целом сфероидальные капли. При пропускании через распылитель, эти капли захватываются вихрем горячего воздуха, в котором жидкая часть суспензии по существу мгновенно испаряется, а твердая часть суспензии образует агрегат. Горячий воздух, который испаряет жидкую фракцию суспензии и оставляет твердые частицы, типично имеет температуру не выше чем 400°С, например, не выше чем 375°С, 350°С или 300°С. Распылительную сушку типично проводят при температуре ориентировочно выше чем 80°С, например, ориентировочно выше чем 90°С. В специфических вариантах, распылительную сушку проводят при температуре ориентировочно от 90°С до 250°С. Следует иметь в виду, что время пребывания в имеющем высокую температуру участке распылительной сушилки ограничено секундами, например, составляет от 0.5 до 10 секунд, что находится в разительном контрасте с временем пребывания при типичной термообработке при обжиге или спекании типичных керамических продуктов.

Когда суспензия входит в вихрь горячего воздуха, жидкость главным образом испаряется и из смеси образуется мелкий порошок, содержащий множество агрегатов, причем каждый абразивный агрегат является в целом сфероидальным по форме. Использованный здесь термин "сфероидальные" агрегаты относится к агрегатам, имеющим сферическую форму, или в целом сферическую форму, в том числе к эллипсоидам и другим сферическим измененным формам, которые получают в результате процесса распылительной сушки. Таким образом, сфероиды включают в себя сферы, эллипсоиды, а также искривленные сферы и эллипсоиды, которые в целом имеют скорее округлую форму, чем прямоугольную форму. Следует иметь в виду, что каждый из агрегатов содержит абразивные частицы, связанные вместе при помощи содержащего наночастицы связующего материала, и любой остаток пластификатора, который не испарился. Окончательное содержание влаги в агрегатах, после операции распылительной сушки, в целом составляет ориентировочно от 1 до 3 вес.%.

В соответствии с настоящим изобретением преимущественно не проводят операции дополнительной обработки, которые существенно изменяют композицию или морфологию образованных указанным образом необожженных, сырых, полученных после распылительной сушки агрегатов, чтобы получить готовые к использованию абразивные агрегаты. Фактически, в соответствии с некоторыми вариантами настоящего изобретения, способ формирования агрегатов включает в себя главным образом только указанные выше операции перемешивания и распылительной сушки, причем не проводят операции термообработки, которые могли бы повлиять на морфологию агрегатов. В частности, не проводят ни одну операцию, в которой материалы нагревают до очень высоких температур в диапазоне ориентировочно от 500°С до 1000°С или больше, чтобы расплавлять, спекать или иным образом воздействовать на диоксид кремния или другое содержащее наночастицы связующее в смесях. Таким образом, в соответствии с некоторыми вариантами настоящего изобретения, все операции способа формирования агрегатов могут быть проведены при температурах около 400°С или меньше.

Это разительно отличается от обычных процессов формирования абразивных порошков с агрегатными частицами, в которых обычно требуется операция спекания, проводимая при высоких температурах, составляющих ориентировочно от 500°С до 1000°С или больше.

Несмотря на то что агрегаты не требуют спекания или другой аналогичной обработки, проводимой при высокой температуре, было обнаружено, что созданные агрегаты имеют высокую прочность. В частности, было обнаружено, что сформированные агрегаты являются стойкими к растворению в самых различных химических растворителях, в том числе в метилэтилкетоне (МЕК), изопропиловом спирте (IPA) и в 1,4-диоксане.

После формирования может быть проведена классификация или разделение агрегатов на различные размерные диапазоны, что желательно провести до нанесения агрегатов на подложку или до иного их использования в операции полирования. В дополнение к абразивным агрегатам, полученный порошок может содержать некоторое количество материала с размером зерна, который меньше желательного размера. Порошковый материал, содержащий сформированные указанным образом агрегаты, в целом имеет средний размер частиц в диапазоне ориентировочно от 10 до 150 мкм. Типично, указанный материал имеет средний размер частиц ориентировочно не меньше чем 20 мкм, например, ориентировочно не меньше чем 25 мкм. Верхние пределы для среднего размера частиц определяются ограничивающими условиями процесса и конкретными требованиями к применению изделия, и в целом материал имеет средний размер частиц ориентировочно не больше чем 100 мкм, например, ориентировочно не больше чем 90, 80 или даже не больше чем 70 мкм. В некоторых вариантах, средний размер частиц агрегатного материала преимущественно составляет ориентировочно от 20 мкм и 50 мкм. Размер и размерный диапазон агрегатов может быть подстроен и может зависеть от множества факторов, в том числе от композиции смеси и скорости подачи в распылительную сушилку. Например, абразивные агрегаты с размерами ориентировочно 10 мкм, 20 мкм, 35 мкм, 40 мкм и 45 мкм могут быть успешно получены с использованием вращающейся распылительной сушилки. Эти агрегаты имеют образующие абразивные частицы в диапазоне ориентировочно от 5 до 8 мкм.

При рассмотрении с увеличением (под микроскопом), агрегаты имеют в целом сфероидальную форму, характеризуемую круглотой или сферичностью, как это показано на микрофотоснимках на фиг.4-6, полученных при помощи растрового электронного микроскопа. Однако было обнаружено, что в некоторых случаях агрегаты могут иметь пустоту вблизи от центра агрегата и поэтому могут иметь тороидальную форму, как это показано на микрофотоснимках на фиг.1-3, полученных при помощи растрового электронного микроскопа. Индивидуальные абразивные частицы, такие как алмазные абразивные частицы, диспергированы как на поверхности агрегатов, так и в их объеме, причем относительно мало скоплений индивидуальных частиц имеется на поверхности агрегатов. Следует иметь в виду, что на фиг.1-6 показаны диспергированные, индивидуальные агрегаты, которые связаны вместе в полимерной связующей системе.

Дальнейшее исследование абразивных агрегатов показало, что в некоторых вариантах имеются полые сфероиды. Такие частицы являются аналогами толстостенных теннисных мячей и имеют толщину стенки tw в диапазоне ориентировочно от 0.08 до 0.4 среднего размера агрегатов. Параметры процесса и композиции исходных материалов могут быть изменены для получения различных толщин стенки, например, толщин стенки, составляющих ориентировочно не меньше чем 0.1, 0.15 среднего размера агрегатов. Верхние пределы толщин стенки могут составлять 0.35, 0.30, 0.25 или 0.20 среднего размера агрегатов. Дополнительные исследования показали, что удельные площади поверхности (SSA) в целом превышают 2 м2/г, например, превышают 10 м2/г или превышают 15 м2/г. Максимальная удельная площадь поверхности (SSA) составляет не больше чем 150 м2/г, например, не больше чем 100 м2/г.

После формирования, абразивные агрегаты могут быть использованы 'как есть' при соответствующей классификации, чтобы улучшить распределение частиц по размерам. Несмотря на то что исключены проводимые после синтеза операции способа, такие как термообработка при высоких температурах, так что агрегаты используют в сыром, необожженном состоянии, агрегаты могут иметь металлургическое покрытие, которое наносят аналогично нанесению покрытия на индивидуальные абразивные частицы. Металлургические покрытия содержат никель, титан, медь и серебро, а также их сплавы и смеси.

После приготовления, абразивные агрегаты могут быть использованы непосредственно в виде несвязанного абразивного порошка. При этом, образованный из агрегатов абразивный порошок может быть использован как сухой порошок или как порошок, смоченный жидкостью, такой как вода, чтобы создать суспензию с улучшенными характеристиками. Этот абразивный порошок также может быть введен в полировальную пасту или гель. Полученный таким образом абразивный порошок преимущественно может быть использован для чистовой обработки и/или полирования различных материалов, например, для химико-механической планаризации (СМР), применяемой в полупроводниковой промышленности, для тонкой чистовой обработки поверхности различных материалов и для полирования как естественных зубов, так и искусственных стоматологических материалов. Альтернативно, агрегаты могут быть введены в закрепленные абразивы, под которыми понимают как гибкий абразивный инструмент, так и связанные абразивные изделия.

Однако, в соответствии с другими вариантами настоящего изобретения, абразивные агрегаты преимущественно объединяют с полимерным материалом, используемым для того, чтобы сцеплять агрегаты с поверхностью подложки. Процессы объединения агрегатов с полимерным связующим материалом включают в себя операцию образования суспензии, в которой агрегаты, смолу (полимер) и другие добавки объединяют вместе и наносят в виде покрытия на подложку; в отдельном технологическом маршруте, агрегаты могут быть нанесены на покрытую смолой подложку при помощи электростатического притяжения или просто за счет силы тяжести (например, могут быть нанесены на подложку за счет разбрызгивания). Последний подход широко применяется в промышленности