Устройство для регулировки рабочей глубины вращающихся инструментов (варианты) и вращающийся инструмент (варианты)

Иллюстрации

Показать всеГруппа изобретений включает устройство для регулировки рабочей глубины вращающихся инструментов (УРРГ) и вращающийся инструмент, в котором использовано упомянутое устройство. УРРГ включает перемещающийся вдоль оси шпинделя регулировочный элемент, прикрепленный к нему вращающийся промежуточный элемент, перемещающийся в направлении рабочей глубины, и рабочий элемент, вращающийся относительно промежуточного элемента между положением фиксации и положением расфиксации и не допускающий извлечения УРРГ из корпуса инструмента. Промежуточный элемент имеет зацепляющий элемент, поворачивающийся в положение фиксации и зацепляющий корпус инструмента, когда рабочий элемент поворачивается в положение фиксации. Когда рабочий элемент поворачивается в позицию расфиксации, упомянутый зацепляющий элемент выводится из зацепления с корпусом инструмента для извлечения УРРГ из корпуса инструмента. Вращающийся инструмент содержит УРРГ, вращающийся шпиндель и наконечник инструмента. Ось вращения регулировочного элемента параллельна оси наконечника инструмента. УРРГ легко устанавливается и извлекается из корпуса инструмента и надежно удерживается в нем. 5 н. и 17 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к устройствам для регулировки рабочей глубины, расположенным на вращающихся инструментах, таких как отвертки и дрели, для регулирования рабочей глубины, например глубины завертывания винтов и глубины высверленных отверстий.

В общем, устройство для регулировки глубины завертывания расположено на передней части отвертки и выполнено с возможностью регулирования глубины завертывания винтов в изделие. Наконечник отвертки устанавливается внутри устройства для регулировки и выступает из него. Следовательно, для того чтобы сменить наконечник отвертки на другой наконечник отвертки, необходимо извлечь устройство для регулировки из отвертки.

В полезной модели (Япония), регистрационный № 2510156, и патенте (США) № 6758116 описаны устройства для регулировки глубины завертывания, которые могут извлекаться из корпуса отвертки.

Согласно Полезной модели (Япония), регистрационный № 2510156, устройство для регулировки глубины завертывания включает в себя рабочую втулку, работающую для регулировки глубины завертывания. Рабочая втулка прикреплена к передней части корпуса отвертки посредством резьбовой части, выполненной на рабочей втулке, и соответствующей резьбовой части, выполненной на передней части корпуса инструмента. Вращение рабочей втулки изменяет расстояние между рабочей втулкой и передней частью корпуса инструмента, так что отрезок выступания наконечника отвертки из рабочей втулки может изменяться для регулирования рабочей глубины. Помимо этого, рабочая втулка может извлекаться из корпуса инструмента посредством вращения рабочей втулки так, чтобы полностью отвести резьбовую часть рабочей втулки от части резьбы корпуса инструмента.

Согласно Патенту (США) № 6758116, устройство для регулировки глубины завертывания имеет упругие шарниры с зацепляющими петлями, которые позволяют зацеплять корпус инструмента. Для извлечения устройства для регулировки из корпуса инструмента упругие шарниры могут деформироваться, чтобы отвести зацепляющие петли из корпуса инструмента.

Тем не менее, для извлечения устройства для регулировки по Полезной модели (Япония), регистрационный № 2510156, необходимо повернуть рабочую втулку несколько раз для отведения резьбовых частей друг от друга. Следовательно, операции извлечения и установки отнимают много времени, и проблема заключается в том, что удобство и простота использования не является оптимальной. Помимо этого, поскольку операция извлечения является трудной, работа по отвинчиванию винтов не может выполняться быстро. Таким образом, необходимо извлекать устройство для регулировки, чтобы выполнить операцию отвинчивания винтов.

В случае приспособления по патенту (США) № 6758116 между устройством для регулировки и корпусом инструмента имеется люфт в рамках диапазона упругой деформации упругих шарниров. Как следствие, трудно надежно удерживать устройство для регулировки на корпусе инструмента.

Таким образом, задачей настоящего изобретения является создание устройства для регулировки рабочей глубины, которое может легко устанавливаться и извлекаться из корпуса инструмента и может надежно удерживаться на корпусе инструмента.

Один аспект согласно настоящему изобретению включает в себя устройство для регулировки рабочей глубины для вращающегося инструмента, который имеет корпус инструмента и шпиндель, вращаемый вокруг оси. Наконечник инструмента прикреплен к шпинделю с возможностью приведения во вращение. Вращающийся наконечник инструмента может прижиматься к изделию для обработки изделия. Устройство регулировки рабочей глубины включает в себя регулировочный элемент, промежуточный элемент и рабочий элемент. Регулировочный элемент может быть прикреплен к передней части корпуса инструмента и может перемещаться вдоль оси шпинделя, так чтобы позиция регулировочного элемента могла регулироваться относительно наконечника инструмента в отношении направления рабочей глубины. Промежуточный элемент крепится с возможностью вращения к регулировочному элементу. Регулировочный элемент перемещается в направлении рабочей глубины по мере того, как промежуточный элемент вращается. Рабочий элемент работает так, чтобы вращаться относительно промежуточного элемента между позицией фиксации и позицией расфиксации. Промежуточный элемент имеет первый зацепляющий элемент. Когда рабочий элемент поворачивается в позицию фиксации, первый зацепляющий элемент зацепляется с корпусом инструмента, и зацепление первого зацепляющего элемента поддерживается посредством рабочего элемента, так чтобы не допускать извлечения устройства для регулировки рабочей глубины из корпуса инструмента. Когда рабочий элемент поворачивается в позицию расфиксации, первый зацепляющий элемент выводится из зацепления с корпусом инструмента, так чтобы устройство для регулировки рабочей глубины могло быть извлечено из корпуса инструмента.

Поскольку устройство для регулировки рабочей глубины может быть установлено посредством зацепления первого зацепляющего элемента промежуточного элемента с корпусом инструмента и может быть извлечено посредством выведения из зацепления первого зацепляющего элемента с корпусом инструмента, больше не требуется вращать рабочий элемент несколько раз, как необходимо в традиционном устройстве с использованием резьбовой конструкции зацепления. Необходимо только вращать рабочий элемент между позицией фиксации и позицией расфиксации. Следовательно, операция установки и извлечения может выполняться легко.

Помимо этого, поскольку устройство для регулировки рабочей глубины может легко устанавливаться и извлекаться, можно эффективно осуществлять работу вращающегося инструмента. Например, в случае, когда вращающимся инструментом является винтоверт, работа по отвинчиванию винтов может эффективно выполняться.

Дополнительно, поскольку устройство для регулировки рабочей глубины может быть прикреплено к корпусу инструмента посредством зацепления зацепляющего элемента с корпусом инструмента, и зацепляющий элемент фиксируется в позицию зацепления посредством рабочего элемента, устройство для регулировки рабочей глубины может быть плотно закреплено без допущения существенного перемещения устройства, как при традиционной конструкции, которая использует упруго зацепляющие петли.

В одном варианте осуществления первый зацепляющий элемент зацепляется с корпусом инструмента в диаметральном направлении. Промежуточный элемент дополнительно включает в себя второй зацепляющий элемент, вводимый в зацепление и выводимый из зацепления с рабочим элементом в ответ на перемещение в направлении вращения рабочего элемента. Когда рабочий элемент поворачивается в позицию фиксации, второй зацепляющий элемент выводится из зацепления с рабочим элементом для осуществления вращения рабочего элемента относительно промежуточного элемента, и первый зацепляющий элемент зацепляется с корпусом инструмента, и зацепление первого зацепляющего элемента фиксируется посредством рабочего элемента. Когда рабочий элемент поворачивается в позицию расфиксации, рабочий элемент и промежуточный элемент приводятся во вращение вместе посредством второго зацепляющего элемента, и первый зацепляющий элемент может быть выведен из зацепления с корпусом инструмента для осуществления вращения и перемещения в направлении извлечения промежуточного элемента относительно корпуса инструмента.

При таком приспособлении, когда рабочий элемент находится в позиции фиксации, второй зацепляющий элемент выводится из зацепления с рабочим элементом, в то время как первый зацепляющий элемент вводится в зацепление с корпусом инструмента. Когда рабочий элемент находится в позиции расфиксации, промежуточный элемент интегрирован с рабочим элементом в отношении вращения, так что промежуточный элемент вращается с рабочим элементом в то время, когда рабочий элемент вращается. По мере того как промежуточный элемент вращается, регулировочный элемент перемещается вдоль направления рабочей глубины, так чтобы рабочая глубина наконечника инструмента в изделие могла регулироваться.

В другом варианте осуществления первым зацепляющим элементом является шар. Корпус инструмента имеет зацепляющий паз для зацепления шарика. Когда рабочий элемент поворачивается в позицию фиксации, шарик зацепляется с зацепляющим пазом корпуса инструмента и удерживается на месте. Когда рабочий элемент поворачивается в позицию расфиксации, шарику предоставляется возможность быть извлеченным из зацепляющего паза.

При таком приспособлении устройство для регулировки рабочей глубины может быть надежно и плотно прикреплено к корпусу инструмента посредством зацепления шарика и зацепляющего паза корпуса инструмента.

Другой аспект согласно настоящему изобретению включает в себя регулировочные элементы, которые включают в себя регулировочный элемент, промежуточный элемент, первое фиксирующее устройство и второе фиксирующее устройство. Регулировочный элемент выполнен с возможностью прикрепления к корпусу вращающегося инструмента, так чтобы регулировочный элемент мог перемещаться вдоль осевого направления, но не мог вращаться вокруг оси. Рабочий элемент вращается между позицией фиксации и позицией расфиксации. Промежуточный элемент помещен с возможностью вращения между регулировочным элементом и рабочим элементом и зацепляется резьбовым способом с регулировочным элементом, так чтобы регулировочный элемент перемещался вдоль осевого направления по мере того, как промежуточный элемент вращается. Первое фиксирующее устройство может фиксировать с возможностью разъединения промежуточный элемент к корпусу инструмента. Второе фиксирующее устройство может фиксировать с возможностью разъединения рабочий элемент к промежуточному элементу.

Дополнительный аспект настоящего изобретения включает в себя устройство для регулировки, которое включает в себя первый элемент, второй элемент и фиксирующее устройство. Первый элемент может крепиться с возможностью перемещения к корпусу вращающегося инструмента. Второй элемент управляется оператором. Фиксирующее устройство может фиксировать с возможностью разъединения первый элемент к корпусу инструмента и может фиксировать с возможностью разъединения первый элемент на втором элементе в ответ на работу второго элемента. Третий элемент может быть соединен с первым элементом, так чтобы третий элемент мог перемещаться относительно корпуса инструмента в ответ на перемещение второго элемента, когда первый элемент расфиксируется с корпусом инструмента, но фиксируется на втором элементе. В предпочтительном варианте осуществления первым элементом является промежуточный элемент, вторым элементом является рабочий элемент, а третьим элементом является регулировочный элемент.

Сущность изобретения поясняется на чертежах, где:

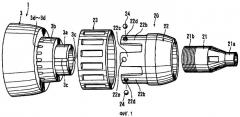

фиг.1 - вид в перспективе по частям устройства для регулировки рабочей глубины согласно варианту осуществления настоящего изобретения;

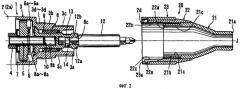

фиг.2 - вертикальный вид в разрезе устройства для регулировки рабочей глубины и передней части вращающегося инструмента, при этом устройство для регулировки рабочей глубины показано извлеченным из вращающегося инструмента;

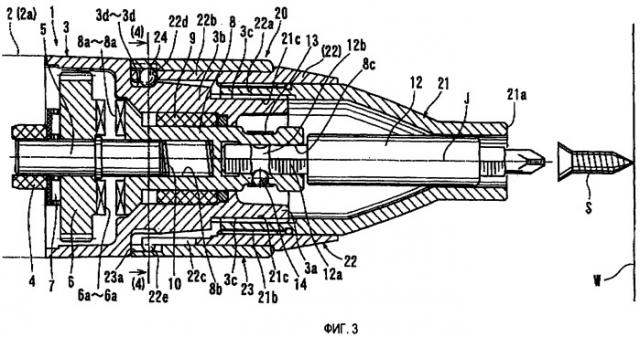

фиг.3 - вертикальный вид в разрезе устройства регулировки рабочей глубины, при этом устройство регулировки рабочей глубины показано в позиции фиксации;

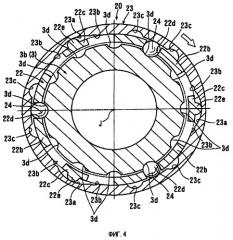

фиг.4 - поперечный разрез вдоль линии (4)-(4) на фиг.3;

фиг.5 - вертикальный вид в разрезе, аналогичный фиг.3, но при этом устройство регулировки рабочей глубины показано в позиции расфиксации, когда освобождающие пазы размещены на радиально внешней стороне стальных шариков и вторые зацепляющие рычаги смещены к радиально внутренней стороне.

фиг.6 - поперечный разрез вдоль линии (6)-(6) на фиг.5, при этом он показывает рабочий элемент вращающимся на угол θ1 в направлении по часовой стрелке относительно промежуточного элемента и стопорной части корпуса редуктора из позиции, показанной на фиг.4;

фиг.7 - вертикальный вид в разрезе, аналогичный фиг.5, но показывающий состояние, в котором регулировочный элемент может перемещаться так, чтобы выдвигаться или задвигаться посредством вращения промежуточного элемента, который вращается вместе рабочим элементом, и стальные шарики 24 перемещаются в освобождающие пазы и извлекаются из зацепляющих пазов корпуса редуктора.

фиг.8 - поперечный разрез вдоль линии (8)-(8) на фиг.7, при этом он показывает рабочий элемент дополнительно вращающимся на угол θ2 в направлении по часовой стрелке вместе с промежуточным элементом относительно стопорной части корпуса редуктора из позиции, показанной на фиг.6.

Каждый из дополнительных признаков и вариантов, раскрытых выше и ниже, может быть использован отдельно или совместно с другими признаками и вариантами, для осуществления усовершенствованных устройств для регулировки рабочей глубины и приводных инструментов, имеющих такие устройства для регулировки. Типичные примеры в настоящем изобретении, в которых использованы многие из дополнительных признаков и вариантов как отдельно, так и совместно друг с другом, далее подробно описываются со ссылками на прилагаемые чертежи. Это подробное описание предназначено только для того, чтобы специалистам в данной области техники были понятны дополнительные признаки для использования на практике предпочтительных вариантов настоящего изобретения, и не предназначены для того, чтобы ограничивать объем изобретения, который определяется формулой изобретения. Следовательно, комбинации признаков и этапов, раскрытых в последующем подробном описании, могут быть необязательными для того, чтобы использовать изобретение на практике в самом широком смысле, а приведены просто для того, чтобы конкретно описать типичные примеры изобретения. Более того, различные признаки типичных примеров и зависимые пункты формулы изобретения могут быть объединены способами, которые не указаны конкретно, чтобы предоставить дополнительные полезные варианты осуществления настоящего изобретения.

Ниже описывается вариант осуществления согласно настоящему изобретению со ссылкой на фиг.1-8. На фиг.1-3 изображено устройство 20 для регулировки рабочей глубины, которое в этом варианте осуществления приспособлено для того, чтобы устанавливаться на винтоверт 1 в качестве примера приводного инструмента.

По существу цилиндрический полый корпус 3 редуктора прикреплен к кожуху 2a корпуса 2 отвертки 1. Механизм редуктора (не показан) размещен внутри корпуса 3 редуктора, с тем чтобы снизить скорость вращения двигателя (не показан), размещенного внутри корпуса 2 инструмента. Как показано на фиг.3, приводной вал 5 поддерживается с возможностью вращения в кожухе 2a корпуса посредством подшипника 4. Ведущее зубчатое колесо 6 (прямозубое цилиндрическое зубчатое колесо в этом варианте осуществления) фиксируется к приводному валу 5. Вращение двигателя передается на приводной вал 5 посредством механизма редуктора и ведущего зубчатого колеса 6.

Ведущие зубья 6a муфты сцепления расположены на переднем торце (правом торце на фиг.3) ведущего зубчатого колеса 6. Упорный подшипник 7 размещен на задней стороне (левой стороне на фиг.3) ведущего зубчатого колеса 6, чтобы служить опорой против осевой силы нажима, которая может быть приложена к ведущему зубчатому колесу 6 в ходе операции завинчивания винтов.

Передняя часть приводного вала 5 вставлена с возможностью скольжения в поддерживающее отверстие 8b, сформированное в задней части шпинделя 8, с тем чтобы шпиндель 8 мог вращаться вокруг той же оси, что и приводной вал 5, и мог перемещаться относительно приводного вала 5 в осевом направлении. Помимо этого, шпиндель 8 поддерживается посредством корпуса 3 редуктора посредством подшипника 9, так чтобы шпиндель 8 мог вращаться вокруг своей оси и мог перемещаться в осевом направлении относительно корпуса 3 редуктора. Ведомые зубья 8a муфты сцепления расположены на заднем торце шпинделя 8. По мере того как шпиндель 8 задвигается или перемещается влево, как показано на фиг.3, ведомые зубья 8a муфты сцепления зацепляются с ведущими зубьями 6a муфты сцепления, так чтобы вращение ведущего зубчатого колеса 6 могло передаваться на шпиндель 8.

Пружина 10 сжатия размещена между передним концом приводного вала 5 и нижней частью поддерживающего отверстия 8b и служит для того, чтобы сдвигать шпиндель 8 вперед или вправо, как показано на фиг.3. Следовательно, когда нагрузка не применяется к шпинделю 10, шпиндель 8 удерживается в выдвинутом положении на фиг.2 и 3, где задняя часть шпинделя 8 контактирует в осевом направлении с частью стенки корпуса 3 редуктора. Когда шпиндель 8 находится в выдвинутом положении, ведомые зубья 8a муфты сцепления не зацепляются с ведущими зубьями 6a муфты сцепления, с тем чтобы вращение не передавалось на шпиндель 8a, и приводной вал 5 вращался вхолостую. Как показано на фиг.3, чтобы завертывать винт S, причем винт S установлен в передней части наконечника 12 отвертки (что описано ниже), весь вращающийся инструмент 1 прижимается к изделию W, с тем чтобы наконечник 12 отвертки, а также шпиндель 8 перемещались влево, как показано на фиг.3, вызывая зацепление между ведомыми зубьями 8a муфты сцепления и ведущими зубьями 6a муфты сцепления для передачи вращения приводного вала 5 на шпиндель 8.

По мере того как винт S завертывается в изделие W, весь вращающийся инструмент 1 перемещается в направлении изделия W, и контактная часть 21a устройства 20 для регулировки рабочей глубины (которая описывается далее) затем контактирует с изделием W. При контакте контактной поверхности 21a с изделием W винт S дополнительно завертывается в изделие W посредством вращающегося шпинделя 8, который перемещается вперед относительно приводного вала 5 посредством пружины 10 сжатия, до тех пор пока ведомые зубья 8a муфты сцепления шпинделя 8 не выйдут из зацепления с ведущими зубьями 6a муфты сцепления. Затем операция завертывания винта S завершается.

Как показано на фиг.3, шпиндель 8 выступает вперед в позицию рядом с передним концом корпуса редуктора 3 относительно оси вращения. Посадочное отверстие 8c выполнено в передней части шпинделя 8 и имеет ту же ось, что и шпиндель 8. Наконечник 12 отвертки вставляется в посадочное отверстие 8c и крепится на месте относительно шпинделя 8, так чтобы наконечник 12 отвертки, шпиндель 8 и приводной вал 5 выступали вдоль одной оси (указанной буквой "J" на фиг.3).

Стальной шарик 14 принимается с возможностью радиального перемещения в соответствующем радиальном отверстии, выполненном в шпинделе 8, и сдвигается посредством пластинчатой пружины 13 в направлении посадочного отверстия 8c. Стальной шарик 14 может зацепляться с кольцевым пазом 12b защиты от выпадения, выполненным в части 12a установки вала наконечника 12 отвертки. Следовательно, можно не допустить выпадения наконечника 12 из посадочного отверстия 8c, даже если возникают вибрации в ходе операции завертывания. Часть 12a установки вала наконечника 12 отвертки может легко выниматься из посадочного отверстия 8c посредством принудительного выталкивания части 12a установки вала против силы зацепления упруго сдвигаемого стального шарика 14. Следовательно, наконечник 12 отвертки может быть легко заменен на другой наконечник отвертки.

Передняя часть корпуса 3 редуктора включает в себя направляющую часть 3a и стопорную часть 3b, каждая из которых имеет цилиндрическую трубчатую конфигурацию и имеет ту же ось, что и ось J. Направляющая часть 3a размещена на передней стороне стопорной части 3b и имеет меньший внешний диаметр, чем внешний диаметр стопорной части 3b. Пара направляющих пазов 3c выполнена на внешней периферической поверхности направляющей части 3a в позициях, диаметрально противоположных друг другу. Направляющие пазы 3c имеют заданную ширину и простираются по длине направляющей части 3a в осевом направлении. Множество зацепляющих пазов 3d выполнено на внешней периферической поверхности стопорной части 3b с определенными интервалами в периферическом направлении. В этом варианте осуществления предусмотрено двенадцать зацепляющих пазов 3d. Каждый из зацепляющих пазов 3d имеет по существу полукруглое поперечное сечение. Зацепляющие пазы 3d имеют ширину в периферическом направлении стопорной части 3b, чтобы зацеплять стальные шарики 24, как описано ниже. Зацепляющие пазы 3d имеют длину в осевом направлении стопорной части 3b, которая немного превышает диаметр стальных шариков 24.

Направляющая часть 3a и стопорная часть 3b используются для установки устройства 20 для регулировки рабочей длины на корпус 3 редуктора. Устройство 20 для регулировки рабочей длины, в общем, включает в себя регулировочный элемент 21, промежуточный элемент 22 и рабочий элемент 23. Регулировочный элемент 21 перемещается вдоль оси J. Промежуточный элемент 22 соединен с возможностью вращения с регулировочным элементом 21. Рабочий элемент 23 поддерживается с возможностью вращения в промежуточном элементе 22 и перемещается между позицией фиксации и позицией расфиксации.

В этом варианте осуществления каждый из регулировочного элемента 21, промежуточного элемента 2 и рабочего элемента 23 имеет по существу цилиндрическую трубчатую конфигурацию и опрессован посредством полимера. Передняя часть регулировочного элемента 21 выполнена как контактная часть 21a для контактирования с изделием W. Задняя часть регулировочного элемента 21 выполнена как резьбовая часть 21b, причем внешняя резьба и пара направляющих выступов 21c сформирована на ее поверхности внутренней окружности. Направляющие выступы 21c вытянуты в направлениях, параллельных оси J.

Как описано выше, по мере того как отвертка 1 с винтом S, установленным в наконечник 12 отвертки, прижимается к изделию W, наконечник 12 отвертки и шпиндель 8 задвигаются против смещающей силы пружины 10 сжатия, так чтобы ведомые зубья 8a муфты сцепления шпинделя 8 входили в зацепление с ведущими зубьями 6a муфты сцепления ведущего зубчатого колеса 6. Зацепление между ведомыми зубьями 8a муфты сцепления и ведущими зубьями 6a муфты сцепления возникает, когда передняя часть наконечника 12 отвертки переместилась в позицию, которая находится позади передней поверхности контактной части 21a. Следовательно, по мере того как винт S завертывается в изделие W, передний конец контактной части 21a контактирует с изделием W. После того как передний конец контактной части 21a соприкоснулся с изделием W, винт S дополнительно завертывается по мере того, как вращающийся шпиндель 8 перемещается вперед посредством пружины 10 сжатия. По мере того, как вращающийся шпиндель 8 перемещается вперед, зацепление между ведомыми зубьями 8a муфты сцепления и ведущими зубьями 6a муфты сцепления становится меньше и в конце концов разъединяется. Как результат, приводной вал 5 вращается на холостом ходу, и операция завертывания винта S завершается.

Глубина завертывания винта S в изделие W может регулироваться посредством изменения позиции контактной части 21a устройства 20 для регулировки рабочей глубины относительно корпуса 2 инструмента. Таким образом, если регулировочный элемент перемещается вправо относительно корпуса 2 инструмента, глубина завинчивания винта S уменьшается. Наоборот, если регулировочный элемент 21 перемещается влево относительно корпуса 2 инструмента, глубина завинчивания винта S увеличивается. Например, регулировочный элемент 21 может регулироваться таким образом, чтобы передний конец наконечника 12 отвертки был выровнен с передним концом контактной части 21a регулировочного элемента 21, когда ведомые зубья 8a муфты сцепления выводятся из зацепления с ведущими зубьями муфты сцепления в результате перемещения наконечника 12 отвертки в направлении завинчивания (вправо, как показано на фиг.3) винта S в ходе операции завертывания винта S. Эта регулировка позволяет винту S завертываться в изделие W на такую глубину, чтобы головка винта S размещалась так, чтобы быть практически заподлицо с поверхностью изделия W.

Как показано на фиг.3, в прикрепленном состоянии устройства 20 для регулировки рабочей глубины к корпусу 2 инструмента задняя часть регулировочного элемента 21 принимает направляющую часть 3a корпуса 3 редуктора, и направляющие выступы 21c регулировочного элемента 21 соответственно вводятся в зацепление с возможностью скольжения с направляющими пазами 3c направляющей части 3a без существенного зазора между каждым направляющим выступом 21c и поверхностями стенок, соответствующих направляющему пазу 3c, примыкающих к нему. Следовательно, не допускается вращение регулировочного элемента 21 относительно корпуса 3 редуктора, но он перемещается с возможностью скольжения в направлении оси J относительно корпуса 3 редуктора.

С другой стороны, задняя часть регулировочного элемента 21 принимается в переднюю часть промежуточного элемента 22. Внутренняя резьбовая часть 22b выполнена на внутренней периферической поверхности передней части промежуточного элемента 22 и вводится в зацепление с частью 21b резьбы, выполненной на задней части регулировочного элемента 21. Следовательно, по мере того как промежуточный элемент 22 вращается относительно корпуса 3 редуктора, регулировочный элемент 21 перемещается относительно корпуса 3 редуктора вдоль оси J шпинделя 8 вследствие зацепления между внутренней резьбовой частью 22b и частью 21b резьбы, поскольку не допускается вращение регулировочного элемента 21 относительно корпуса 3 редуктора.

Три первых зацепляющих рычага 22b и три вторых зацепляющих рычага 22c выступают позади задней части промежуточного элемента 22 и размещаются попеременно в направлении окружности. Как показано на фиг.4, три первых зацепляющих рычага 22b разнесены на одинаковое расстояние друг от друга в направлении окружности. Кроме того, три вторых зацепляющих рычага 22c разнесены на одинаковое расстояние друг от друга в направлении окружности. Дополнительно, каждый из вторых зацепляющих рычагов 22c разнесен на одинаковое расстояние от двух соседних первых зацепляющих рычагов 22b. Стопорное отверстие 22d выполнено в задней крайней части каждого из первых зацепляющих рычагов 22b, чтобы стопорить стальной шарик 24 таким образом, чтобы стальной шарик 24 мог перемещаться внутри стопорного отверстия 22d в радиальном направлении, как показано на фиг.4 (в направлении толщины первого зацепляющего рычага 22b). Радиальный внутренний диаметр стопорного отверстия 22d задается таким, чтобы быть немного меньше диаметра стального шарика 24. Следовательно, не допускается выпадение стального шарика 24 в направлении радиально внутрь от стопорного отверстия 22d.

Как показано на фиг.3 и 4, в собранном состоянии первый и второй зацепляющие рычаги 22b и 22c фиксируют зазор, образованный между стопорной частью 3b корпуса 3 редуктора и рабочим элементом 23. В положении, показанном на фиг.4, все три стальных шарика 24, стопорящихся на задних концах трех первых зацепляющих рычагов 22b, находятся в зацеплении с тремя зацепляющими пазами 3d, выполненными в стопорной части 3b корпуса 3 редуктора.

В положении, показанном на фиг.3 и 4, рабочий элемент 23 размещен в позиции фиксации, так чтобы не допускалось перемещение каждого из стальных шариков 24 радиально наружу от внутренней периферийной поверхности рабочего элемента 23. Следовательно, в этом состоянии устройство 20 для регулировки рабочей глубины закреплено на месте относительно корпуса 3 редуктора.

Толщина вторых зацепляющих рычагов 22c задается такой, чтобы быть меньше толщины первых зацепляющих рычагов 22b, так чтобы вторые зацепляющие рычаги 22c могли упруго деформироваться в направлении толщины или в радиальном направлении относительно промежуточного элемента 22. Следовательно, в собранном состоянии вторым зацепляющим рычагам 22c предоставляется возможность упруго деформироваться в радиальном направлении в рамках зазора, образованного между стопорной частью 3b и рабочим элементом 23.

Полусферический зацепляющий выступ 22e выступает радиально наружу из заднего конца каждого из трех вторых зацепляющих рычагов 22c и зацепляется с соответствующим одним из трех кулачковых пазов 23a, выполненных на поверхности внутренней окружности рабочего элемента 23 и разнесенных на одинаковое расстояние друг от друга в направлении окружности. Каждый из кулачковых пазов 23a имеет глубину в радиальном направлении, которая постоянно меняется в направлении окружности. Более конкретно, глубина каждого из кулачковых пазов 23a наибольшая в центральной части в отношении направления окружности и уменьшается в направлениях от центральной части. Следовательно, когда зацепляющий выступ 22e размещен в центральной части кулачкового паза 23a, задняя часть второго зацепляющего рычага 22c удерживается наиболее радиально наружной разнесенной позиции вследствие своей упругости (см. фиг.3 и 4). По мере того как рабочий элемент 23 вращается в направлении по часовой стрелке, указанном посредством контурной стрелки на фиг.4, или в направлении против часовой стрелки, зацепляющий выступ 22e второго зацепляющего рычага 22c перемещается в позицию, имеющую меньшую глубину кулачкового паза 23a, с тем чтобы задняя часть второго зацепляющего рычага 22c упруго деформировалась так, чтобы быть смещенной радиально внутрь.

Пара стопорящих позицию пазов 23b выполнена на внутренней периферийной поверхности корпуса 3 редуктора неразрывно с противоположными концами в направлении окружности каждого из кулачковых пазов 23a. Когда рабочий элемент 23 повернулся в направлении по часовой стрелке, как показано на фиг.6, на угол θ1 из позиции, показанной на фиг.4, зацепляющий выступ 22e каждого второго зацепляющего рычага 22c зацепляется с одним из стопорящих позицию пазов 23b, размещенных в направлении против часовой стрелки, как показано на фиг.4 соответствующего кулачкового паза 23a. С другой стороны, когда рабочий элемент 23 повернулся в направлении против часовой стрелки на угол θ1 из позиции, показанной на фиг.4, зацепляющий выступ 22e каждого второго зацепляющего рычага 22c зацепляется с другим из стопорящих позицию пазов 23b, размещенных в направлении по часовой стрелке, как показано на фиг.4 соответствующего кулачкового паза 23a. Когда зацепляющий выступ 22e каждого второго зацепляющего рычага 22c зацеплен с любым из стопорящих позицию пазов 23b, рабочий элемент 23 выполнен за одно целое с промежуточным элементом 22 в отношении вращения. Другими словами, не допускается вращение рабочего элемента 23 относительно промежуточного элемента 22.

Помимо кулачковых пазов 23a, шесть освобождающих пазов 23c выполнено на поверхности внутренней окружности рабочего элемента 23. Более конкретно, два освобождающих паза 23c размещены между двумя соседними кулачковыми пазами 23a в направлении окружности, так чтобы быть радиально напротив соответствующего первого зацепляющего рычага 22b промежуточного элемента 22, как показано на фиг.4. В состоянии, показанном на фиг.4, каждый стальной шарик 24 не зацепляется с каким-либо из двух соответствующих освобождающих пазов 23c, но расположен между двумя освобождающими пазами 23c в отношении направления окружности. Следовательно, каждый стальной шарик 24 удерживается так, чтобы зацепляться с соответствующим зацепляющим пазом 3d корпуса 3 редуктора, и не допускается его вынимание из зацепляющего паза 3d. Соответственно промежуточный элемент 22 надежно крепится на месте в направлении окружности относительно корпуса 3 редуктора без осуществления поворотного движения вследствие вибраций или аналогичных внешних сил.

Когда рабочий элемент 23 повернулся на угол θ1, зацепляющий выступ 22e каждого из вторых зацепляющих рычагов 22c зацепляется с одним из стопорящих позицию пазов 23b на противоположных краях соответствующего кулачкового паза 23c, как описано выше. В то же время, каждый стальной шарик 24 размещен так, чтобы быть радиально напротив одного из соответствующих двух освобождающих пазов 23c, как показано на фиг.6. Следовательно, каждому стальному шарику 24 разрешено перемещаться радиально наружу в освобождающий паз 23c, с тем чтобы выйти из зацепления с соответствующим зацепляющим пазом 3d корпуса 3 редуктора. Когда стальные шарики 24 таким образом выведены из зацепления с соответствующими зацепляющими пазами 3d, промежуточный элемент 22 может быть извлечен из стопорной части 3b корпуса 3 редуктора, как показано на фиг.2.

Таким образом, посредством поворота рабочего элемента 23 на угол θ1 из позиции, показанной на фиг.4, рабочий элемент 23 может быть зафиксирован в отношении вращения относительно промежуточного элемента 22 благодаря зацеплению зацепляющих выступов 22e вторых зацепляющих рычагов 22c со стопорящими позицию пазами 23b рабочего элемента 23. В то же время промежуточному элементу 22 предоставляется возможность вращаться вокруг оси J относительно стопорной части 3b корпуса 3 редуктора, поскольку стальные шарики 24 могут перемещаться в радиальном направлении для выведения из зацепления с зацепляющими пазами 3d.

По мере того как рабочий элемент 23 дополнительно поворачивается на угол θ2 из позиции, показанной на фиг.6, промежуточный элемент 22 поворачивается вместе с рабочим элементом 23 на тот же угол θ2, как показано на фиг.8. Таким образом, в положении, показанном на фиг.8, рабочий элемент 23 повернулся на угол суммы θ1 и θ2 из позиции, показанной на фиг.4, а промежуточный элемент 22 повернулся на угол θ2 из позиции, показанной на фиг.4.

По мере того как промежуточный элемент 22 вращается относительно корпуса 3 редуктора, регулировочный элемент 21 перемещается вдоль оси J относительно корпуса 3 редуктора, поскольку резьбовая часть 22a промежуточного элемента находится в зацеплении с резьбовой частью 21b регулировочного элемента 21, тогда как вращение регулировочного элемента 21 относительно корпуса 3 редуктора не допускается посредством зацепления между направляющими выступами 21c регулировочного элемента 21 и направляющими пазами 3c направляющей части 3a корпуса 3 редуктора.

Поскольку регулировочный элемент 21 перемещается вдоль оси J, позиция контактной части 21a регулировочного элемента 21 относительно наконечника 12 отвертки изменяется. Следовательно, можно изменять глубину завертывания винта S в изделие W.

В этом варианте осуществления резьбовая часть 22a промежуточного элемента и резьбовая часть 21b регулировочного элемента 21 выполнены с правой резьбой. Следовательно, по мере того как рабочий элемент 23 вращается в направлении по часовой стрелке (указано посредством контурной стрелки на фиг.4), регулировочный элемент 21 задвигается в промежуточный элемент 22 или перемещается влево, как показано на фиг.3. В этом случае глубина завертывания винта S увеличивается.

Наоборот, когда рабочий элемент 23 поворачивается на угол θ1 в направлении против часовой стрелки (в направлении, противоположном направлению, указанному посредством контурной стрелки на фиг.4) из позиции, показанной на фиг.4, каждый из зацепляющих выступов 22e вторых зацепляющих рычагов 22c зацепляется с другими стопорящими позицию пазами 23b на противоположных концах соответствующих кулачковых пазов 23c, т.е. стопорящими позицию пазами 23b, которые находятся на противоположной стороне стопорящих позицию пазов 23b, с которыми зацепляется зацепляющий выступ 22e, как показано на фиг.6 в случае, когда рабочий элемент 23 вращается в направлении по часовой стрелке.

Таким образом, в любом случае вращается рабочий элемент 23 в направлении по часовой стрелке или направлении против часовой стрелки из позиции фиксации, где каждый из зацепляющих выступов 22e размещен по центру между стопорящими позицию пазами 23b соответствующих кулачковых пазов 23a, каждый зацепляющий выступ 22e может зацепляться с одним из стопорящих позицию пазов 23b, предоставляя возможность вращения промежуточного элемента 22 вместе с рабочим элементом 23.

Кроме того, в случае, когда рабочий элемент 23 повернут на угол θ1 в направлении против часовой стрелки, каждый из стальных шариков 24 размещается так, чтобы быть радиально напротив какого-либо из освобождающих пазов 23c рабочего элемента 23, и ему предоставляется возможность выйти из зацепления с соответствующим зацепляющим пазом 3d корпуса 3 редуктора. Следовательно, можно извлекать проме