Улучшенный способ изготовления легированной пленки и устройство для реализации способа

Иллюстрации

Показать всеСпособ и устройство для реализации способа предназначены для формирования пленки или листа из сплава термопластичных материалов посредством экструзии тесной смеси несовместимых полимерных материалов, таких как полипропилен, диспергированный в LLDPE, через экструзионный штамп и растягивания после экструзии. В штампе по потоку перед выходом находится сеточная камера, содержащая одну или несколько сеток, при этом сетка или сетки имеют в продольных сечениях перпендикулярно основным поверхностям потока, по меньшей мере, четыре расположенные на небольшом расстоянии друг от друга ламели. Между ламелями выполнены отверстия с размером, выбранным для уменьшения среднего размера диспергированной фазы Р1 или Р2 в смеси, причем сетки расположены в камере в положении, где щель шире, чем указанная выходная щель, при этом сеточная камера дополнительно содержит часть уменьшения щели между экраном и выходом штампа, в которой щель, через которую протекает смесь, уменьшается, по меньшей мере, на части пути до щели выхода штампа. Техническим результатом изобретения является использование намного меньшего обратного давления. 4 н. и 23 з.п. ф-лы, 4 ил.

Реферат

Находящаяся одновременно на рассмотрении заявка на международный патент WO A2004094129 содержит способ изготовления легированной пленки, состоящей из плоских нитевидных микроволокон одного или нескольких полимерных материалов (Р1), окклюдированных в другой полимерный материал Р2 в качестве матричного материала. Высокая степень плоскостности нитевидных волокон в такой морфологии, т.е. среднее соотношение между шириной и толщиной, является очень важной для различных целей, в частности, когда целью является достижение высоких барьерных свойств, и полимер или полимеры Р1 выбраны для этой цели. Однако высокая степень плоскостности нитевидных волокон может быть также важной для нескольких других целей, которые будут указаны ниже.

Соответствующий способ, описанный и являющийся предметом формулы изобретения выше указанной, одновременно рассматриваемой международной патентной заявки, содержит стадию формирования пленки или листа термопластичного полимера, в которой создают тесную смесь полимерного материала Р1 и полимерного материала Р2, смесь экструдируют через экструзионный штамп, и экструдированную пленку растягивают после экструзии, при этом проходной канал штампа содержит выходное отверстие, имеющее выходную щель, характеризуется тем, что по потоку перед выходным отверстием предусмотрена сетчатая камера, содержащая одну или несколько сеток, через которые проходит смесь, при этом сетка или сетки имеют, по меньшей мере, четыре (в продольных сечениях, перпендикулярных основным поверхностям потока) расположенные на небольшом расстоянии друг от друга ламели, имеющие стенки, проходящие несколько миллиметров в направлении потока, и между ламелями отверстия с размером, выбранным для уменьшения среднего размера дисперсной фазы P1' или P2' в смеси, при этом сетка или сетки расположены в камере в положении, где щель шире указанной выходной щели, причем сеточная камера дополнительно содержит часть уменьшения щели между экраном и выходом экструзионной головки, в которой щель, через которую протекает смесь, уменьшается, по меньшей мере, на части пути до щели выхода головки.

Данное изобретение характеризуется аналогичным образом, однако дополнительно характеризуется тем, что указанные ламели соединены друг с другом с интервалами, так что при рассматривании в сечениях, перпендикулярных направлению потока, они образуют сеть, при этом интервалы значительно длиннее, чем расстояние между каждой парой ламелей.

Данная заявка на патент подана перед публикацией указанной выше международной заявки на патент.

Изобретение можно использовать для экструзии как плоской, так и трубчатой пленки.

Прохождение потока дисперсии полимера в полимере между матрицей ламелей в сетке разделяет поток на плоские лентообразные субпотоки, которые снова объединяются в один поток на выходе из матрицы ламелей. Во время прохождения между каждой парой ламелей частицы компонента Р1, которые окклюдированы в компонент Р2, разрезаются в плоские структуры, которые сильно удлинены в направлении потока, другими словами - в плоские нитевидные волокна. В этом отношении каждая пара ламелей действует в качестве узкой выходной щели в плоском или кольцевом экструзионном штампе. Имеются два преимущества использования указанной сетчатой камеры вместо простой экструзии полимерной дисперсии из очень узкого выходного отверстия, при этом существенно, что каждая сетка содержит, по меньшей мере, четыре ламели при рассматривании в сечении, параллельном потоку и перпендикулярном основным границам потока, и которая поэтому разделяет поток при том же рассматривании, по меньшей мере, на четыре субпотока. Одно преимущество состоит в том, что за счет использования такой сетчатой камеры по сравнению с выходным отверстием с нормальной, большой щелью, обратное давление может быть намного меньше для данной пропускной способности. Другое преимущество состоит в том, что дополнительно к уплощению, которое происходит во время прохождения субпотоков через ламели, нитевидные волокна также существенно уплощаются после сетки или сеток, когда камера сужается в направлении выхода из головки.

Использование обычного экрана на выходе экструзионного штампа известно (например, JP-A-110422), но не помогает увеличивать плоскостность частиц в проходящей дисперсии полимера в полимере.

Особым преимуществом соединения ламелей друг с другом на интервалах (которые с целью не разрушения желаемой морфологии существенно длиннее, чем расстояние между каждой парой ламелей), является механическая стабилизация. За счет этого толщину ламелей, например, 0,5 мм или меньше, и расстояние между ламелями можно делать меньше, и/или сетчатую камеру можно выполнять выше, так что число ламелей (при рассматривании в сечении, параллельном потоку и перпендикулярном границам потока) можно оптимизировать с целью оптимизации плоскостности нитевидных волокон.

Интервалы между соединениями между ламелями предпочтительно в 2 раза, более предпочтительно, по меньшей мере, в 3 раза, и еще более предпочтительно примерно в 5-10 раз длиннее расстояния между каждой парой ламелей.

В одном варианте выполнения изобретения ламели являются плоскими или слегка изогнутыми и наклоненными относительно основных границ потока при его входе в сетку, с образованием углов между примерно 10 до примерно 70 градусов с этими границами. Имеется, предпочтительно, по меньшей мере, две такие сетки, расположенные последовательно, которые наклонены во взаимно различных направлениях.

В другом варианте выполнения изобретения ламели параллельны основным границам потока при его входе в сетку, а соединения на противоположных сторонах каждой ламели смещены относительно друг друга.

Соединения связывают смежные ламели и предпочтительно проходят по всей толщине (например, 5-10 мм) сетки для создания полых каналов через сетку, проходящих параллельно потоку полимера. В альтернативном варианте выполнения изобретения соединения не проходят по всей толщине сетки и предусмотрены лишь у входного или выходного конца сетки или между этими концами.

Сетку можно изготавливать посредством электроискровой эрозии металлического листа, при которой каналы между ламелями и соединительные блоки удаляются из листа с использованием электрического разряда. В альтернативном способе изготовления сваривают тонкие (например, менее 1 мм) пластинки, содержащие поперечные сечения сетки, перпендикулярные основным границам потока, вместе с распорками, с образованием трехмерной сетки желаемой толщины. Распорки можно приваривать к пластинкам, например, лишь у входных или выходных концов сетки или вдоль всей толщины с образованием полных каналов.

Морфология экструдированной и, не обязательно, дополнительно ориентированной пленки с сильно утонченными, очень плоскими нитевидными микроволокнами, может обеспечивать перекрестные слоистые материалы и щелевые изделия из пленки с улучшенными характеристиками прочности. Кроме того, изобретение можно использовать для изготовления пленок с тонкой ячеистой, расширенной структурой. Наконец, удлиненные, очень плоские полипропиленовые нитевидные волокна, армирующие пленку линейного полиэтилена низкой плотности (LLDPE), могут делать пленку очень маслостойкой, в то время как очень плоские полиамидные нитевидные микроволокна, также сплавленные с LLDPE, могут обеспечивать то же и дополнительно обеспечивать хорошие барьерные свойства относительно кислорода. Для изготовления барьерной пленки плоские нитевидные микроволокна могут в качестве альтернативного решения состоять, например, из EVOH или сополимеров винилидена.

Естественно, важно контролировать, чтобы полимер, выбранный на основании его механических свойств, барьерных свойств или других специальных свойств в качестве компонента Р1, т.е. для образования плоских, окклюдированных нитевидных волокон (включая сети из нитевидных волокон), действительно становился компонентом Р1 и не становился матричным материалом. Для этого можно рекомендовать следующее.

Чем меньше концентрация компонента Р1, тем выше вероятность того, что он станет окклюдированной фазой (когда не изменены другие признаки).

Чем выше вязкость расплава компонента Р1 по сравнению с компонентом Р2 при заданных условиях разжижения расплава, тем выше вероятность того, что компонент Р1 станет окклюдированной фазой (когда не изменены другие признаки). При этом было установлено, что компонент Р1 проявляет увеличение вязкости расплава вблизи точки его затвердевания, и изобретателю удалось доказать, что медленное охлаждение может приводить к преобразованию дисперсии Р2 в Р1 в дисперсию Р1 в Р2. Также вероятно, что такое преобразование происходит во время кристаллизации компонента Р1. Доля массы компонента Р1 в смеси предпочтительно меньше 75%, более предпочтительно находится в диапазоне от 5 до 60%, например, в диапазоне от 10 до 60%, наиболее предпочтительно в диапазоне от 20 до 50%.

Однако, если это возможно, то целесообразно получать окклюзию Р1 в Р2 за счет использования относительно большого молекулярного веса полимера Р1 для обеспечения подходящей высокой вязкости его расплава (например, показатель текучести расплава составляет, по меньшей мере, 0,1, предпочтительно около 0,5), или за счет относительно низких концентраций этого компонента, и затем подвергать оба компонента быстрому затвердеванию посредством быстрого охлаждения (как подробно описано в WO А-02/051617, так что структура разжиженного расплава становится фиксированной, поскольку медленное охлаждение, видимо, приводит к образованию нитевидных волокон более нерегулярной формы и поэтому меньшей прочности.

Ламели приводят к образованию так называемых «линий разъема штампа» в готовой пленке. В случае, когда ламели параллельны основным границам сеточной камеры, эти линии параллельны главным поверхностям пленки, а если ламели расположены наклонно, то линии разъема образуют очень небольшой угол, например, 1 градус или меньше, с главными поверхностями пленки. Во время прохождения субпотоков между ламелями, сдвиг является наиболее сильным в непосредственной близости каждой ламели, и поэтому утоньшение и расплющивание нитевидных волокон Р1 наиболее резко выражено в линиях разъема. Таким образом, эти линии разъема способствуют эффектам, которые являются предметом данного изобретения, в то время как линии разъема штампа в обычной технологии экструзии считаются недостатком.

Для способствования появлению таких плоских линий разъема один вариант выполнения изобретения характеризуется тем, что сеточная камера содержит, по меньшей мере, две сетки S и Т, при этом сетка S находится по потоку непосредственно перед сеткой Т, и сетки расположены так, что каждая линия разъема в потоке, созданная ламелью сетки S находится в основном в середине пространства между парой смежных ламелей в сетке Т.

Преимущества расположения ламелей со смещением относительно друг друга не ограничиваются ламелями, снабженными соединениями, но также относятся к ламелям без таких соединений, что рассматривается в этом случае как изобретательское улучшение. В этом случае ламели в сетках S и Т должны быть параллельными друг другу.

Согласно этому аспекту изобретения, предлагается способ формирования пленки или листа термопластичного полимерного сплава, в котором образуют тесную смесь полимерного материала Р1 и полимерного материала Р2, смесь экструдируют через штамп, и экструдированную пленку растягивают после экструзии, при этом проход для потока через штамп содержит выходное отверстие, имеющее выходную щель, который характеризуется тем, что по потоку перед выходным отверстием предусмотрена сеточная камера, содержащая одну или несколько сеток, через которые проходит смесь, при этом сетка или сетки имеют, по меньшей мере, четыре (в продольных сечениях перпендикулярно основным поверхностям потока), расположенные на расстоянии друг от друга ламели, имеющие стенки, проходящие несколько миллиметров в направлении потока, и между ламелями отверстия с размером, выбранным для уменьшения среднего размера диспергированной фазы Р1 или Р2 в смеси, причем сетка или сетка расположены в камере в положении, где щель шире, чем указанная выходная щель, при этом сеточная камера дополнительно содержит часть уменьшения щели между экраном и выходом штампа, в которой щель, через которую протекает смесь, уменьшается, по меньшей мере, на части пути до щели выхода штампа, при этом способ дополнительно характеризуется тем, что предусмотрены, по меньшей мере, две сетки S и Т, при этом сетка S находится по потоку непосредственно перед сеткой Т, и сетки расположены так, что каждая линия разъема в потоке, созданная ламелью сетки S, находится в основном в середине пространства между парой смежных ламелей в сетке Т. Это образует другой аспект изобретения. Согласно этому аспекту, ламели могут быть плоскими или слегка изогнутыми. Ламели двух сеток должны быть в основном параллельными друг другу для образования указанных линий разъема вдоль длины ламелей. Простирание каждой нити описано в связи с первым аспектом изобретения.

Линии разъема, которые отражают схему сетки или сеток, но в плоской форме, можно обычно обнаруживать в готовой пленке, например, посредством обработки поперечного сечения пленки растворителем, который растворяет Р1, но не растворяет Р1, и последующего изучения сечений пленки при подходящем сильном увеличении с помощью сканирующего электронного микроскопа. Например, если полимер Р1 является полипропиленом, а Р2 - LLDPE, то обработка ксилолом при температуре 90°С в течение 30 минут проявляет нитевидную структуру, которая имеет линии разъема.

Изобретение относится также к устройству, подходящему для выполнения указанного способа в различных вариантах выполнения, как указано в пунктах 16-25 формулы изобретения.

Устройство, пригодное для реализации второго аспекта изобретения, для экструдирования термопластичного материала с целью образования пленки или листа, содержит штамп, имеющий выходное отверстие, через которое протекает расплавленный материал, и растягивающее средство для растягивания материала после его экструзии, характеризуется тем, что предусмотрена сеточная камера по потоку перед выходным отверстием, содержащая две или более сеток, через которые проходит экструдат, при этом сетка или сетки расположены в камере в положении, где щель шире щели указанного выходного отверстия, при этом сеточная камера дополнительно содержит часть уменьшения щели между сеткой или сетками и выходом штампа, в которой щель уменьшается, по меньшей мере, на части пути до щели выходного отверстия, и дополнительно характеризуется тем, что указанные две сетки S и Т, при этом сетка S находится по потоку непосредственно перед сеткой Т, расположены так, что каждая линия разъема в потоке, созданная ламелью сетки S, находится в основном в середине пространства между парой смежных ламелей в сетке Т.

Один вариант осуществления изобретения характеризуется следующими признаками: компоненты Р1 и Р2 являются несовместимыми в такой степени, что они существуют в виде отдельных фаз в готовой пленке, однако делаются достаточно совместимыми для практических целей посредством использования легированного агента или же механически посредством достаточного смешивания и разжижения, и компонент Р2 в своем неориентированном состоянии при температуре 20°С имеет коэффициент эластичности (Е), который, по меньшей мере, на 15% ниже коэффициента эластичности Е компонента Р1. Предпочтительно, но не обязательно, механически заданная точка плавления компонента Р1, по меньшей мере, на 20°С выше точки плавления компонента Р2. Посредством подгонки реологических условий, процентного содержания компонентов и условий смешивания и разжижения, образуется сплав по существу в виде дисперсии микроскопически малых нитевидных волокон или сети нитевидных волокон из компонента Р1, окруженного компонентом Р2, за счет чего каждое нитевидное волокно проходит в основном в одном направлении и обычно имеет толщину около или менее 5 мкм, предпочтительно около или менее 1 мкм, и еще более предпочтительно около или менее 0,1 мкм, и ширину, превышающую, по меньшей мере, в 5 раз ее толщину, более предпочтительно в 10 раз или даже в 20 раз превышающую ее толщину. Дополнительно к этому, пленку предпочтительно растягивают после затвердевания, по меньшей мере, компонента Р1.

С помощью технологии случайного смешивания (как смешивание всегда осуществляется на практике) для образования микроскопически или субмикроскопически малых нитевидных волокон одного полимера, окклюдированного в другой полимер в качестве матрицы, невозможно придавать нитевидным волокнам размеры поперечного сечения, которые однородны вдоль их ширины, поскольку нитевидные волокна разрушают регулярность друг друга, за исключением случаев, когда их концентрация в матрице очень мала. Это и нерегулярности, вызываемые кристаллизацией очень тонких нитевидных волокон, оказывают отрицательное влияние на прочность получаемой пленки. Однако при очень плоских нитевидных волокнах эти эффекты в некоторой степени сглаживаются, в частности, когда сплав относительно быстро охлаждают, и поэтому данное изобретение само по себе представляет преимущество относительно прочности изготавливаемой пленки и ленты или слоистых материалов с продольно-поперечной ориентацией слоев, изготовленных из такой пленки.

При таком использовании изобретения стадия растяжения после затвердевания может осуществляться поперек направления нитевидных волокон. Затем пленке позволяют сокращаться в направлении нитевидных волокон во время этого растяжения. Возможности для сокращения можно создавать посредством предшествующего мелкого плиссирования пленки. Этой стадии растягивания поперек направления нитевидных волокон может также предшествовать растяжение в направлении нитевидных волокон, когда они затвердели.

Что касается выбора полимеров для этого использования с целью увеличения прочности, то полимер Р1 может состоять, например, из полимеров пропилена, включая кристаллические сополимеры пропилена или гомополимеры пропилена, или полиамида, или полиэтилентерефталата, а полимер Р2 может состоять, например, в основном из сополимера пропилена или полимера этилена, включая сополимеры этилена, предпочтительно с другими альфа-олефинами, при этом компонент Р2 предпочтительно содержит линейный полиэтилен низкой плотности.

В другом указанном выше варианте осуществления изобретения компонент Р1 выбирается для обеспечения желаемых барьерных свойств. Это использование дополнительно характеризуется следующими признаками:

Компоненты Р1 и Р2 являются несовместимыми в такой степени, что они существуют в виде отдельных фаз в готовой пленке, однако делаются достаточно совместимыми для практических целей посредством использования легированного агента или же механически посредством достаточного смешивания и разжижения. Посредством подгонки реологических условий, процентного содержания компонентов и условий смешивания и разжижения, образуется сплав по существу в виде дисперсии микроскопически малых нитевидных волокон или сети нитевидных волокон из компонента Р1, окруженного компонентом Р2, за счет чего каждое нитевидное волокно проходит в основном в одном направлении и обычно имеет толщину около или меньше 5 мкм, предпочтительно около или менее 1 мкм, и ширину, превышающую, по меньшей мере, в 5 раз ее толщину, более предпочтительно в 10 раз или даже в 20 раз превышающую ее толщину.

Хорошо известно, что имеющие форму чешуек частицы, например, порошок слюды, проявляет барьерное действие, поскольку он приводит к диффузии проникающих молекул газа, ароматических веществ или вредной жидкости, как в лабиринте. Однако такие чешуйчатые частицы обычно оказывают отрицательное влияние на прочность пленки, за исключением случаев, когда их концентрация, и тем самым - влияние, мало. Поэтому обычно барьерные свойства достигаются посредством совместной экструзии, включая, не обязательно, совместную экструзию связующих слоев вместе с основным слоем пленки. Когда требуются также два спаиваемых нагревом слоя, то штамп обычно должен быть выполнен, по меньшей мере, для шести слоев, или же в случае необходимости двух барьерных слоев - для девяти слоев. Такие штампы являются коммерчески доступными, но дорогими. При использовании изобретения можно сплавлять один, два или более образующих барьер полимеров Р1а, P1b и т.д. с основным полимером Р2 без использования дорогих связующих полимеров. Если не требуются специальные поверхностные слои для спаивания нагревом, то это означает, что достаточно иметь простой штамп для одного компонента, когда дополнительно предусмотрена указанная выше сетчатая камера. Если требуются поверхностные слои для спайки нагревом, то необходим штамп для совместной экструзии трех слоев, однако в любом случае очень важна экономия основных средств. Барьерное действие может быть не таким сильным, как при применении дорогих штампов, но достаточно хорошим для многих целей. Примеры применяемых барьерных полимеров:

полипропилен или полиэтилентерефталат может защищать перекрестные слоистые материалы, которые основаны в основном на полиэтилене, от разрушения нефтью; то же может обеспечивать нейлон 6 или 66, а также образовывать барьер против кислорода, в то время как EVOH и сополимеры винилиденхлорида могут образовывать барьер против кислорода, нефти и большинства ароматических веществ.

Наконец, как указывалось выше, способ, согласно второму аспекту изобретения, можно предпочтительно использовать для изготовления пленки с тонкой ячеистой расширенной структурой, в частности, для преобразования в ленту или слоистые материалы с продольно-поперечной ориентацией слоев. Это использование характеризуется следующими признаками:

компоненты Р1 и Р2 являются несовместимыми в такой степени, что они существуют в виде отдельных фаз в готовой пленке, однако делаются достаточно совместимыми для практических целей посредством использования легированного агента или же механически посредством достаточного смешивания и разжижения.

Посредством подгонки реологических условий процентного содержания компонентов и условий смешивания и разжижения, образуется сплав по существу в виде дисперсии микроскопически малых нитевидных волокон или сети нитевидных волокон из компонента Р1, окруженного компонентом Р2, за счет чего каждое нитевидное волокно проходит в основном в одном направлении и обычно имеет толщину около или менее 5 мкм, предпочтительно около или менее 1 мкм, и ширину, превышающую, по меньшей мере, в 5 раз ее толщину, более предпочтительно в 10 раз или даже в 20 раз превышающую ее толщину. Добавляется расширяющий агент перед или во время экструзии, при этом агент растворим в компоненте Р1, но в основном не в компоненте Р1, за счет чего осуществляется расширение после стадии экструзии.

Поскольку агент расширения в основном не растворим в компоненте Р1, то нитевидные волокна действуют в качестве барьера относительно агента расширения, за счет чего сильно улучшается эффективное и тонкое расширение. Пленка (или лента, полученная посредством продольного разрезания пленки) может быть сильно ориентирована перед, во время или после экструзии, и она может быть преобразована для разделения волоконных сетей, например, посредством действия трения.

Ниже приводится подробное описание изобретения со ссылками на прилагаемые чертежи, на которых изображено:

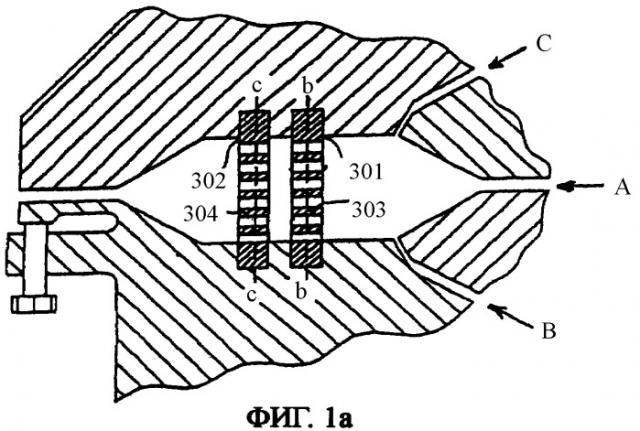

фиг. 1а - разрез по линии а-а на фиг. 1b выхода штампа для совместной экструзии, согласно изобретению, который может быть плоским или круглым, снабженного двумя экранами в виде сетки для получения более тонкой дисперсии нитевидных волокон и явно плоских нитевидных волокон;

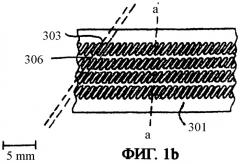

фиг. 1b - разрез по линии b-b на фиг. 1а;

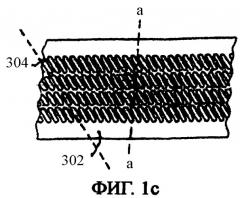

фиг. 1с - разрез по линии с-с на фиг. 1а, при этом в случае круглого штампа на фиг. 1b-1с показаны развернутые круговые сечения;

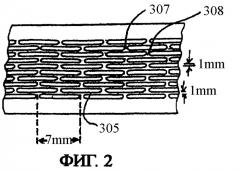

фиг. 2 - альтернативная схема сетчатой структуры в разрезе, перпендикулярном направлению потока.

На чертежах используется подходящий масштаб.

Согласно фиг. 1а, b и с, главный поток в штампе, который содержит дисперсию компонента Р1 в компоненте Р2, расширяется, например, с толщины около 2,5 мм до толщины около 20 мм, и затем совместно экструдируется с двумя меньшими поверхностными слоями, которые выбраны, например, для улучшения свойств соединения, спайки нагревом и/или фрикционных свойств.

Композитный поток из 3 слоев проходит в сеточной камере глубиной 20 мм через два сеткоподобных экрана 301 и 302, каждый толщиной в несколько миллиметров (например, 5-10 мм), части которых показаны на фиг. 1b и 1с соответственно. Каждый экран содержит решетку из ламелей 303 и 304, толщиной, например, около 1 мм каждая, и расположенных на расстоянии, например, около 1 мм друг от друга. Ламели соединены с помощью соединений 306. Экраны 301 и 302 являются зеркальным отображением друг друга, так что поток разрезается наиболее эффективно при своем прохождении.

Непосредственно за экраном 302 поток сжимается до толщины, например, 2,5 мм, которая подходит для его выхода через экструзионный штамп. За счет этого дисперсия полимера в полимере дополнительно разжижается с образованием желаемых размеров поперечного сечения каждого нитевидного волокна, и в то же время становятся более плоскими линии разъема, образованные ламелями 303 и 304. При указанных размерах в штампе и показанном угле наклона ламелей, линии разъема и плоские нитевидные волокна образуют угол около 8° с основными поверхностями пленки на выходе из штампа. Последующие процессы растяжения обычно уменьшают угол до около 1° или меньше. Эти линии разъема можно обнаруживать в конечной пленке, как указывалось выше, при этом схема разъемных линий в поперечном сечении пленки является плоским отображением сетки.

На фиг. 2 ламели 305 не наклонены, а параллельны основным поверхностям камеры. Соединения 307 и 308 между ламелями смещены относительно друг друга для предотвращения прохождения линий разъема непосредственно через пленку.

1. Способ формирования пленки или листа термопластичного полимерного сплава, в котором образуют тесную смесь полимерного материала Р1 и полимерного материала Р2, смесь экструдируют через штамп, и экструдированную пленку растягивают после экструзии, при этом проход для потока через штамп содержит выходное отверстие, имеющее выходную щель, отличающийся тем, что по потоку перед выходным отверстием предусмотрена сеточная камера, содержащая одну или несколько сеток, через которые проходит смесь, при этом сетка или сетки имеют в продольных сечениях перпендикулярно основным поверхностям потока, по меньшей мере, 4 расположенные на небольшом расстоянии друг от друга ламели, имеющие стенки, проходящие несколько миллиметров в направлении потока, которые с интервалами соединены друг с другом, так что при рассматривании в сечениях, перпендикулярных направлению потока, они образуют сеть, при этом интервалы значительно длиннее, чем расстояние между каждой парой ламелей, и сетка или сетки, имеющие между ламелями отверстия с размером, выбранным для уменьшения среднего размера диспергированной фазы Р1 или Р2 в смеси, причем сетка или сетки расположены в камере в положении, где щель шире, чем указанная выходная щель, при этом сеточная камера дополнительно содержит часть уменьшения щели между экраном и выходом штампа, в которой щель, через которую протекает смесь, уменьшается, по меньшей мере, на части пути до щели выхода штампа.

2. Способ по п.1, отличающийся тем, что указанные интервалы, по меньшей мере, в 2 раза, предпочтительно, по меньшей мере, в 3 раза и более предпочтительно, по меньшей мере, в 5 раз длиннее расстояния между каждой парой ламелей.

3. Способ по п.1, отличающийся тем, что ламели являются плоскими или слегка изогнутыми и наклоненными относительно основных границ потока при его входе в сетку с образованием углов между примерно 10 до примерно 70° с этими границами.

4. Способ по п.3, отличающийся тем, что имеются, по меньшей мере, две такие сетки, которые наклонены во взаимно различных направлениях.

5. Способ по п.1, отличающийся тем, что ламели параллельны основным границам потока при его входе в сетку, а соединения на противоположных сторонах каждой ламели смещены относительно друг друга.

6. Способ по п.1, отличающийся тем, что сеточная камера содержит, по меньшей мере, две сетки S и Т, при этом сетка S находится по потоку непосредственно перед сеткой Т, и сетки расположены так, что каждая линия разъема в потоке, созданная ламелью сетки S, находится в основном в середине пространства между парой смежных ламелей в сетке Т.

7. Способ по любому из пп.1-6, в котором компонент Р1 присутствует в смеси в количестве от 5 до 75%, предпочтительно от 5 до 60%, более предпочтительно от 20 до 50% по массе.

8. Способ по любому из пп.1-6, в котором компонент Р1 имеет показатель текучести расплава, по меньшей мере, 0,1, предпочтительно около 0,5.

9. Способ по п.1, в котором компонент Р1 выбран из полимеров или сополимеров пропилена, полиамидов, сополимеров этиленвинилового спирта, полимеров или сополимеров винилидена и сложных полиэфиров, и компонент Р2 содержит преимущественно полимеры олефина.

10. Способ по п.9, в котором компонент Р2 является полимером или сополимером пропилена или полимером или сополимером этилена.

11. Способ по п.1, в котором компонент Р2 в своем неориентированном состоянии при температуре 20°С имеет коэффициент эластичности (Е), который, по меньшей мере, на 15% ниже коэффициента эластичности Е компонента Р1.

12. Способ по п.1, в котором один или несколько материалов совместно экструдируют через штамп на одной или обеих поверхностях полимерного сплава.

13. Способ по п.12, в котором совместно экструдируемый материал образует слой спайки нагревом на одной или на каждой поверхности пленки или листа.

14. Способ по п.1, в котором выполняют растягивание пленки после удлинения после охлаждения пленки до температуры, при которой, по меньшей мере, компонент Р1 затвердевает.

15. Способ по п.14, в котором растяжение выполняют поперек направления нитевидных волокон компонента Р1, предпочтительно в то время как пленке позволяют сокращаться в направлении нитевидных волокон.

16. Устройство для экструдирования термопластичного материала с целью образования пленки или листа, содержащее штамп, имеющий выходное отверстие, через которое протекает расплавленный материал, и растягивающее средство для растягивания материала после его экструзии, отличающееся тем, что предусмотрена сеточная камера по потоку перед выходным отверстием, содержащая одну или более сеток (301, 302), через которые проходит экструдат, при этом сетка или сетки расположены в камере в положении, где щель шире щели указанного выходного отверстия, при этом сеточная камера дополнительно содержит часть уменьшения щели между сеткой или сетками и выходом штампа, в которой щель уменьшается, по меньшей мере, на части пути до щели выходного отверстия, при этом сетка или сетки имеют в продольных сечениях перпендикулярно основным поверхностям потока, по меньшей мере, 4 расположенные на небольшом расстоянии друг от друга ламели (303), имеющие стенки, проходящие несколько миллиметров в направлении потока, которые с интервалами соединены (306) друг с другом, так что при рассматривании в разрезах, перпендикулярных направлению потока, они образуют сеть, при этом интервалы значительно длиннее, чем расстояние между каждой парой ламелей.

17. Устройство по п.16, отличающееся тем, что указанные интервалы, по меньшей мере, в 2 раза, предпочтительно, по меньшей мере, в 3 раза и более предпочтительно, по меньшей мере, в 5 раз длиннее расстояния между каждой парой ламелей.

18. Устройство по п.16, отличающееся тем, что ламели являются плоскими или слегка изогнутыми и наклоненными относительно основных границ потока при его входе в сетку с образованием углов между примерно 10 до примерно 70° с этими границами.

19. Устройство по п.18, отличающееся тем, что имеются, по меньшей мере, две такие сетки, которые наклонены во взаимно различных направлениях.

20. Устройство по п.16, отличающееся тем, что ламели параллельны основным границам потока при его входе в сетку, а соединения на противоположных сторонах каждой ламели смещены относительно друг друга.

21. Устройство по п.16, отличающееся тем, что сеточная камера содержит, по меньшей мере, две сетки S и Т, при этом сетка S находится по потоку непосредственно перед сеткой Т, и сетки расположены так, что каждая ламель в выходной сетке Т расположена посредине между парой смежных ламелей входной сетки S в направлении, перпендикулярном потоку экструдата.

22. Устройство по п.16, в котором штамп включает средство для совместного экструдирования второго термопластичного материала для образования слоя на одной или каждой поверхности первого термопластичного материала.

23. Устройство по п.16, в котором растягивающее средство растягивает пленку или лист в направлении экструзии.

24. Устройство по п.16, в котором растягивающее средство включает средство для обеспечения сокращения пленки поперек направления растяжения.

25. Устройство по п.16, которое включает охлаждающее средство между выходным отверстием и растягивающим средством.

26. Способ формирования пленки или листа термопластичного полимерного сплава, в котором образуют однородную смесь полимерного материала Р1' и полимерного материала Р2', смесь экструдируют через штамп, и экструдированную пленку растягивают после экструзии, при этом проход для потока через штамп содержит выходное отверстие, имеющее выходную щель, отличающийся тем, что по потоку перед выходным отверстием предусмотрена сеточная камера, содержащая, по меньшей мере, две сетки S и Т, при этом сетка S находится по потоку непосредственно перед сеткой Т, через которые проходит смесь, при этом сетки имеют в продольных сечениях перпендикулярно основным поверхностям потока, по меньшей мере, 4 расположенные на небольшом расстоянии друг от друга ламели, имеющие стенки, проходящие на несколько миллиметров в направлении потока, и между ламелями отверстия с размером, выбранным для уменьшения среднего размера диспергированной фазы Р1' или Р2' в смеси, причем сетки расположены в камере в положении, где щель шире, чем указанная выходная щель, при этом сеточная камера дополнительно содержит часть уменьшения щели между экраном и выходом штампа, в которой щель, через которую протекает смесь, уменьшается, по меньшей мере, на части пути до щели выхода штампа, и дополнительно отличающийся тем, что указанные сетки расположены так, что каждая линия разъема в потоке, созданная ламелями сетки S, находится в основном в середине пространства между парой смежных ламелей в сетке Т.

27. Устройство для экструдирования термопластичного материала с образованием пленки или листа, содержащее штамп, имеющий выходное отверстие, через которое протекает расплавленный материал, и растягивающее средство для растягивания материала после его экструзии, отличающееся тем, что имеется сеточная камера, расположенная перед выходным отверстием, содержащая две или более сетки, через которые проходит экструдат, сетки расположены в камере в положении, при котором щель шире щели указанного выходного отверстия, при этом сеточная камера дополнительно содержит участок уменьшения щели между сетками и выходным отверстием, в котором щель уменьшается, по меньшей мере, на части пути до выходного отверстия, и дополнительно отличающееся тем, что указанные, по меньшей мере, две сетки Т и S, расположенная по потоку непосредственно перед сеткой Т, расположены так, что каждая линия разъема в потоке, созданная ламелью сетки S, попадает в основном в середину пространства между парой смежных ламелей в сетке Т.