Способ реализации панелей из композитного материала и панель, реализованная таким образом

Иллюстрации

Показать всеГруппа изобретений относится к жесткой панели из композитного материала и способу ее производства. Жесткая панель содержит обшивку и по меньшей мере один подкрепляющий элемент. Композитный материал, из которого изготавливают панель, содержит волокна, покрытые полимером, переходящим из пастообразного или жидкого состояния в твердое состояние в процессе фазы его отверждения. При этом жесткая панель содержит по меньшей мере одну удлиненную полую форму, один из размеров которой, в частности ее длина, является достаточно большим по сравнению с другими ее размерами, ориентированными по существу перпендикулярно по отношению к ее длине. Полая форма образована поверхностями по меньшей мере одного подкрепляющего элемента и обшивки, а ее объем, соответствующий полностью или частично упомянутой по меньшей мере одной полой форме, занят сердечником. Причем этот сердечник содержит камеру, изготовленную из гибкого материала, наружная поверхность которой ограничивает объем сердечника, форма и размеры которого согласуются с объемом упомянутой полой формы, и которая имеет внутреннюю поверхность, определяющую объем камеры. При этом внутренний объем камеры заполняется твердым гранулированным материалом, выбранным среди материалов, имеющих коэффициент теплового расширения по существу равный коэффициенту теплового расширения композитного материала, используемого для производства данной подкрепленной панели. Достигаемый при этом технический результат заключается в исключении локальных деформаций сердечника и изготавливаемой подкрепленной панели, а также в повышении доброкачественности материала панели. 2 н. и 17 з.п. ф-лы, 13 ил.

Реферат

Предлагаемое изобретение относится к области изготовления деталей сложной формы из композитных материалов, требующих использования литейных форм в процессе выполнения операций по их изготовлению. Говоря более конкретно, способ в соответствии с предлагаемым изобретением применяется для изготовления панелей плоской структуры или панелей, представляющих некоторую кривизну, одинарную или двойную, таких, например, как панели или участки, используемые при изготовлении фюзеляжа воздушного судна, элементы жесткости которых требуют использования сердечников формования, которые оказываются запертыми в момент реализации панели и должны быть извлечены из нее в процессе изготовления такой панели.

Детали, изготовленные из композитных материалов, содержащих волокна, залитые в матрицу, образованную, например, тем или иным полимером, чаще всего изготавливаются при помощи литейных форм, предназначенных для придания используемому в данном случае материалу формы изготавливаемой детали.

При этом волокнистый материал, в сухом виде или предварительно пропитанный полимером, размещается в литейной форме, форме которой этот материал соответствует, и подвергается воздействию более или менее сложного цикла технологических операций, который может содержать фазы введения полимера, и/или выдерживания под давлением, и/или нагревания.

При этом после отверждения полимера, которое часто происходит в результате полимеризации, рассматриваемая деталь, получившая в процессе ее изготовления требуемые механические свойства и размерные параметры, извлекается из литейной формы.

Подкрепленные панели представляют собой детали относительно сложной формы, и не только по причине кривизны некоторых из этих деталей, но также и по причине наличия в этих деталях элементов структуры, необходимых для обеспечения требуемой формы панели и ее подкрепления. Реализация этих структурных элементов в ряде случаев требует использования литейных форм, некоторые элементы которых могут оказаться заключенными внутри детали в момент ее извлечения из литейной формы. Так часто получается с элементами жесткости, охватывающие формы которых требуют, чтобы данная литейная форма содержала некоторые специфические элементы, в частности сердечники, которые заполняют полые зоны, располагающиеся между панелью и элементом жесткости в процессе изготовления такой детали.

Эти сердечники, которые оказываются блокированными в том случае, когда данная полая зона является более или менее замкнутой, должны быть извлечены без повреждения детали, которая была изготовлена. По причине специфических размерных параметров рассматриваемых в данном случае деталей и использования обычно сильно удлиненных подкрепляющих элементов бывает трудно безопасным образом извлечь эти сердечники.

В некоторых случаях имеется возможность реализовать сердечники, состоящие из нескольких соединенных между собой элементов для того, чтобы такой сердечник мог быть извлечен по частям. Однако такие сердечники оказываются достаточно сложными и дорогостоящими в реализации, не обеспечивают возможности соответствия любым встречающимся на практике геометрическим формам и особенностям поверхностей раздела между различными элементами и оставляют нежелательные отпечатки в композитном материале.

Другой, также используемый в ряде случаев способ состоит в реализации сердечника из такого материала, который позволяет разрушить этот сердечник для того, чтобы устранить его из данной детали, например, при помощи механического воздействия или путем расплавления или растворения материала этого сердечника. При использовании такого способа основное затруднение состоит в том, чтобы найти пригодный для реализации такого сердечника материал, который был бы приемлемым с экономической точки зрения, был бы способен противостоять предельным в ряде случаев внешним условиям, встречающимся в процессе изготовления детали из композитного материала, был бы достаточно устойчивым для того, чтобы выдерживать манипуляции с ним, а также механические и термические напряжения, возникающие в процессе подготовки данной детали, при условии соблюдения весьма жестких допусков на геометрическую форму, и мог бы быть удален механическим образом или при помощи расплавления без риска повреждения собственно изготавливаемой детали или мог бы быть растворен в воде или в другом растворителе, совместимом с тем материалом, из которого изготавливается данная деталь. При этом подобные сочетания условий не всегда имеется возможность реализовать, тем более, что изготовление подкрепляющих элементов обычно требует использования сердечников относительно небольшого поперечного сечения и достаточно большой длины, с которыми трудно осуществлять манипуляции по причине их хрупкости, и в любом случае необходимо изготавливать столько сердечников или комплектов сердечников, сколько деталей подобного типа подлежит реализации, что, как и фаза удаления сердечника и соблюдение действующих гигиенических условий и условий обеспечения безопасности, оказывается достаточно дорогостоящим при организации промышленного производства.

Другой известный способ состоит в реализации сердечника из материала, который в достаточной степени поддается деформированию для того, чтобы этот сердечник мог быть извлечен в результате его деформации. Таким образом, сердечник, изготовленный из эластомерного материала, который, в случае необходимости, содержит выемки или вырезы, может быть извлечен путем вытягивания и сокращения поперечного размера через отверстие, обычно существующее на конце подкрепляющего элемента. Недостаток сердечников, в которых используется поддающийся деформированию материал, состоит в их размерной нестабильности, связанной с их недостаточной жесткостью, что не позволяет обеспечить надежное воспроизводство ожидаемых результатов с соблюдением жестких допусков, что требуется в некоторых вариантах применения, в процессе изготовления деталей. Кроме того, относительно небольшой коэффициент сокращения поперечного размера не позволяет решить проблему в ситуациях, когда имеет место существенное изменение поперечного сечения сердечника или он характеризуется значительной кривизной. К тому же, по причине наличия значительной поверхности контакта между удлиненным сердечником и стенками детали, возникающие усилия трения делают извлечение сердечника достаточно трудной операцией, связанной с опасностью повреждения детали.

Для того чтобы обеспечить реализацию сердечника, одновременно достаточно жесткого и поддающегося извлечению из детали после ее отверждения, существует техническое решение, которое состоит в реализации гибкой камеры, изготовленной из эластомерного материала, причем эта камера заполняется некоторым гранулированным материалом. На первом этапе эта гибкая камера, форма которой предпочтительным образом реализуется в соответствии с требуемой формой сердечника, размещается в литейной форме против стенок, к которым она прижимается посредством создания разрежения между стенками этой гибкой камеры и стенками литейной формы, соответствующими требуемой форме сердечника. После заполнения этой гибкой камеры гранулированным материалом разрежение между стенками литейной формы и стенкой этой камеры снимается и внутренняя полость гибкой камеры подвергается вакуумированию, следствием чего является уплотнение и блокировка гранулированного материала, содержащегося в этой гибкой камере, под действием усилий сплющивания, воздействию которых упомянутая камера подвергается в результате внешнего атмосферного давления, вследствие чего этому гранулированному материалу придается одновременно устойчивая форма и необходимая жесткость для того, чтобы служить опорой для укладки ткани, предварительно пропитанной полимером. После отверждения полимера вакуумирование внутренней полости гибкой камеры прекращается и эта камера оказывается открытой для извлечения из нее гранулированного материала. При этом опустошенная оболочка гибкой камеры является достаточно легко деформируемой для того, чтобы быть извлеченной из детали, изготовленной из композитного материала, в которой эта гибкая камера заключена. В патентном документе US 5262121 описан подобный способ реализации трубопроводов сложной формы, изготовленных из композитного материала. Проблема, которая возникает при реализации способа этого типа, состоит в качестве получаемых размерных параметров реализуемой детали, которое может оказаться недостаточно высоким. Действительно, качество размерных параметров реализуемой детали затрагивается в результате изменения фактических размерных параметров сердечника после его вакуумирования, а также изменения фактических размерных параметров сердечника, связанных с манипуляциями, осуществляемыми в процессе установки этого сердечника, и с циклами нагревания и создания избыточного давления, обычно используемыми для полимеризации полимера, в частности, вследствие того, что в данном способе не используется никакая другая форма ориентиров для детали, кроме формы сердечника.

В случае сердечников больших размеров, используемых для реализации подкрепленных панелей, чувствительность к деформациям возрастает в результате теплового расширения этих деталей в процессе изменений температуры, используемых при осуществлении способов реализации деталей из композитных материалов. Эти тепловые расширения могут быть причиной существенных отклонений формы, и неоднородность приложенных давлений может порождать дефекты в реализуемой детали.

Если эти изменения размерных параметров и другие дефекты не являются критическими для относительно массивных и имеющих широкое распространение деталей, изготовленных из композитных материалов, таких, например, как трубопроводы систем кондиционирования воздуха, то они обычно оказываются неприемлемыми при реализации изготовленных из композитных материалов деталей, которые должны обладать высокими характеристиками качества изготовления, таких, например, как конструктивные детали с жесткими геометрическими допусками, предназначенные для прецизионного соединения, и размерные характеристики которых часто являются критическими так же, как и надлежащее структурное состояние материала конечной детали, который не должен содержать ни пузырьков газа или пористости, ни "мешков" полимера, ни "сухих" волокон, то есть проявлений, которые приводят к значительному проценту отбраковки деталей в процессе их изготовления, а также являются источником расслоения в том случае, когда данная деталь подвергается эксплуатационным воздействиям, что приводит к избыточному определению размерных параметров деталей, конструктивная прочность которых является главной их характеристикой и влечет за собой нежелательное увеличение массы, в частности, особенно жестко контролируемой в авиационных применениях.

Недостаток, также свойственный известным способам реализации, в которых используются сердечники, связан с тем обстоятельством, что ни в одном из этих способов не учитывается изменение толщины композитного материала при осуществления процесса отверждения полимера. В соответствии с этими известными способами используют сердечники, характеристики жесткости которых и/или возможность их извлечения оказываются соответствующими предъявляемым требованиям, но размерные параметры которых не отвечают потребностям на различных этапах способов реализации композитных материалов, в процессе осуществления которых толщина композитного материала подвергается изменению.

Для того чтобы обеспечить возможность реализации изготовленных из композитного материала подкрепленных панелей, для которых геометрические и структурные характеристики будут приемлемыми для применения в авиационной промышленности, в способе в соответствии с предлагаемым изобретением используется полученный в результате формования сердечник, имеющий возможность заполнять те зоны, которые должны оставаться полыми и располагаются между панелью и подкрепляющими элементами.

Жесткая панель, изготовленная из композитного материала, содержит обшивку и по меньшей мере один элемент жесткости, причем упомянутый композитный материал содержит волокна, покрытые полимером, переходящим из пастообразного или жидкого состояния в твердое состояние в процессе осуществления фазы отверждения, которые определяют по меньшей мере одну удлиненную полую форму, то есть такую форму, один из размерных параметров которой, то есть ее длина, является достаточно большим по сравнению с другими ее размерными параметрами, ориентированными по существу перпендикулярно к длине этой формы, и образованную поверхностями упомянутого по меньшей мере одного подкрепляющего элемента и упомянутой обшивки. В соответствии с предлагаемым способом объем, полностью или частично соответствующий упомянутой по меньшей мере одной полой форме, занят сердечником, причем этот сердечник содержит камеру, изготовленную из гибкого материала и представляющую наружную поверхность, ограничивающую объем сердечника, форма и размерные параметры которого согласуются с объемом полой формы, и которая представляет внутреннюю поверхность, определяющую объем упомянутой гибкой камеры, причем этот внутренний объем заполняется твердым гранулированным материалом, выбранным среди материалов, имеющих коэффициент теплового расширения, по существу равный коэффициенту теплового расширения композитного материала, используемого для реализации данной подкрепленной панели. Таким образом, в случае возможного изменения температуры в процессе изготовления панели из композитного материала, например в процессе термической обработки, используемой для отверждения композитного материала, сердечник, имеющий сложную форму и поддающийся повторному использованию, и жесткая панель расширяются и сжимаются одновременно и с удлинениями сравнимой величины для того, чтобы исключить создание механических напряжений и деформаций в упомянутой подкрепленной панели.

Для того чтобы точно разместить упомянутый сердечник и исключить возможность локальных деформаций панели, этот сердечник изготавливается с поперечным сечением, имеющим размерные параметры, меньшие, чем размерные параметры желаемой полой формы в панели, для того, чтобы учесть уменьшение толщины композитного материала в процессе осуществления фазы отверждения. Говоря более конкретно, этот сердечник изготавливается с размерными параметрами, соответствующими размерным параметрам полой формы в композитном материале перед осуществлением фазы его отверждения.

Предпочтительным образом упомянутый твердый гранулированный материал, используемый для заполнения гибкой камеры, представляет собой материал или смесь материалов, для которых коэффициенты теплового расширения имеют величину, заключенную в диапазоне от 3×10Е-6 на градус Кельвина до 9·10Е-6 на градус Кельвина, например боросиликатное стекло или сплав железа с никелем типа Invar с относительно небольшим коэффициентом теплового расширения.

Для реализации сердечника, с которым можно было бы манипулировать при его установке на литейную форму без его деформирования, давление Pn текучей среды, содержащейся в гибкой камере и расположенной в пространстве между гранулами, снижается в процессе осуществления этапа подготовки сердечника таким образом, чтобы стенки этой гибкой камеры обеспечивали уплотнение твердого гранулированного материала под действием усилий сплющивания гибкой камеры, связанных с давлением, например с атмосферным давлением, воздействующим на наружную поверхность этой камеры, изготовленной из гибкого материала и придающей сердечнику устойчивую форму.

Для того чтобы исключить локальные деформации сердечника и, соответственно, подкрепленной панели, под действием давлений, возникающих при осуществлении способа реализации композитного материала, и повысить доброкачественность материала панели, давление Pn текучей среды, содержащейся в упомянутой гибкой камере и располагающейся в пространстве между гранулами, увеличивается в процессе осуществления фазы отверждения полимера, таким образом, чтобы это давление Pn внутри сердечника по существу уравновешивало усилия, возникающие в результате воздействия средств выдерживания под давлением композитного материала, таким образом, чтобы волокна композитного материала были сжаты без их деформации.

Например, в том случае когда в соответствии со способом реализации композитного материала используется наружная гибкая камера, подвергающаяся воздействию давления Ра автоклава, упомянутое это Pn повышается до величины, по существу равной величине давления Ра.

В одном из простых вариантов монтажа расположенная в пространстве между гранулами текучая среда подвергается воздействию давления автоклава Ра таким образом, чтобы давление Pn было по существу равным этому давлению Ра.

Для того чтобы учесть толщину стенки гибкой камеры, не являющуюся пренебрежимо малой вследствие относительно небольшого поперечного сечения сердечника, давление Pn располагающейся в пространстве между гранулами текучей среды равно давлению Ра автоклава, скорректированному соответствующим образом для компенсации различия между наружной поверхностью сердечника, подвергающейся воздействию этого давления автоклава, и внутренней поверхностью камеры, подвергающейся воздействию давления располагающейся в пространстве между гранулами текучей среды и находящейся против упомянутой наружной поверхности, подвергающейся воздействию давления автоклава.

В том случае когда в способе реализации композитного материала используют впрыскиваемый полимер, как это происходит, например, в способе типа RTM, давление Pn располагающейся в пространстве между гранулами текучей среды повышается до величины, по меньшей мере равной величине давления впрыскивания полимера в закрытую литейную форму.

Для повышения однородности температуры в литейной форме, в частности в том случае, когда используемый полимер отверждается в процессе осуществления термической обработки, сердечник заполняется твердым гранулированным материалом и/или выбранной промежуточной текучей средой с коэффициентом теплопроводности, способным обеспечить рассеивание тепловой энергии и однородность температуры в процессе осуществления этой термической обработки.

После того как жесткая панель из композитного материала изготовлена, давление Pn внутри гибкой камеры сердечника предпочтительным образом снижается до величины, меньшей, чем величина атмосферного давления, после освобождения этой гибкой камеры, по меньшей мере частично, от твердого гранулированного материала.

Предлагаемое изобретение также относится к подкрепленной панели, изготовленной из композитного материала, содержащей обшивку и по меньшей мере один подкрепляющий элемент, закрепленный на одной поверхности этой обшивки, и обладающей повышенной структурной прочностью и повышенным качеством размерных параметров, что достигается путем включения на этапе ее реализации по меньшей мере одного сердечника, заключенного в этой подкрепленной панели, причем упомянутый сердечник содержит гибкую камеру, заполненную твердым гранулированным материалом, коэффициент теплового расширения которого имеет величину, близкую к величине коэффициента теплового расширения композитного материала, из которого изготовлена эта жесткая панель.

В соответствии с геометрическими характеристиками реализуемых форм и, в частности, форм подкрепляющих элементов упомянутый сердечник заключен, по меньшей мере на части своей длины, в объем, имеющий замкнутое поперечное сечение, ограниченное внутренней поверхностью участка подкрепляющего элемента и, в случае необходимости, частью поверхности обшивки, на которой закреплен данный подкрепляющий элемент, или же этот сердечник заключен, по меньшей мере на части своей длины, в объеме, имеющем открытое поперечное сечение, ограниченное поверхностью отрезка подкрепляющего элемента и, в случае необходимости, частью поверхности обшивки, на которой закреплен данный подкрепляющий элемент.

Предлагаемое изобретение будет лучше понято из приведенного ниже подробного описания примера осуществления способа в соответствии с этим изобретением, где даются ссылки на приведенные в приложении фигуры, среди которых:

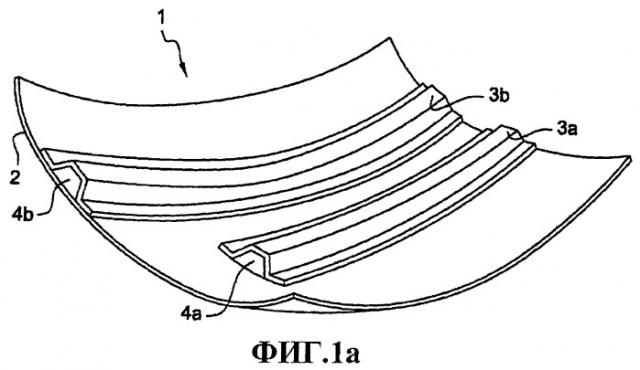

- фиг.1а: вид панели, усиленной при помощи подкрепляющих элементов, имеющих так называемый Ω-образный профиль поперечного сечения;

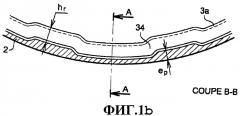

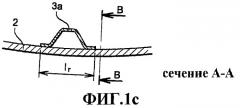

- фиг.1b и 1с: виды деталей подкрепленной панели, показанной на фиг.1а, демонстрирующие пример формы подкрепляющего элемента вдоль его длины и пример поперечного сечения панели против подкрепляющего элемента;

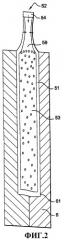

- фиг.2: вид сердечника в процессе его подготовки в литейной форме, предназначенной для формования сердечника;

- фиг.3: вид сердечника, подготовленного для использования при реализации подкрепленной панели;

- фиг.4а, 4b, 4с: виды трех этапов реализации подкрепленной панели в соответствии с предлагаемым способом с использованием сердечника, показанного на фиг.3;

- фиг.5: вид подкрепленной панели, реализованной в соответствии с предлагаемым изобретением, перед извлечением сердечника;

- фиг.6а, 6b, 6с, 6d: виды не являющихся ограничительными примеров реализации различных поперечных сечений подкрепляющих элементов, с использованием которых предпочтительным образом применяется способ в соответствии с предлагаемым изобретением.

На фигурах 1а, 1b и 1с представлены в качестве иллюстрации не являющиеся ограничительными схематические примеры реализации подкрепленной панели, изготовленной из композитного материала и содержащей обшивку 2 и подкрепляющие элементы 3а, 3b, расположенные на одной из сторон этой обшивки и предпочтительным образом реализованные в соответствии с предлагаемым изобретением.

Композитные материалы, на которые предпочтительным образом ориентируется предлагаемое изобретение, представляют собой материалы, имеющие в своем составе волокна, такие, например, как стекловолокно, углеродные волокна или арамидные волокна типа Kevlar®, заключенные в органическую матрицу, которая представляет собой, например, полиэфирный полимер или эпоксидную смолу, используемые для реализации панелей и деталей, имеющих более или менее неровные формы.

Композитные материалы такого типа в настоящее время широко используются во многих областях промышленного производства, в частности в авиационной промышленности для изготовления используемых в конструкциях воздушных судов деталей, которые должны выдерживать значительные механические нагрузки.

Обшивка 2 представляет собой конструкцию, имеющую толщину, относительно небольшую по сравнению с другими ее размерными параметрами, то есть длиной и шириной. Эта обшивка 2 может иметь по существу постоянную толщину ер, однако в общем случае эта толщина часто является различной в зависимости от рассматриваемой точки на поверхности панели 1, как это схематически проиллюстрировано на детали, показанной на фиг.1b, для того, чтобы обеспечить структурную прочность конструкции, адаптированную к усилиям, подлежащим передаче этой обшивкой 2. На практике эта толщина, тем не менее, всегда остается малой по сравнению с длиной и шириной данной детали.

В отличие от обшивки подкрепляющий элемент 3а, 3b представляет собой структурный элемент удлиненной формы, то есть элемент, который имеет один относительно большой размерный параметр, в данном случае длину, по сравнению с его поперечными размерными параметрами, то есть шириной lr и высотой hr этого подкрепляющего элемента. Ширина lr соответствует поперечному размеру подкрепляющего элемента в направлении, параллельном плоскости обшивки, в том случае, когда этот подкрепляющий элемент закреплен на этой обшивке, и высота hr подкрепляющего элемента соответствует поперечному размеру в направлении, перпендикулярном этой плоскости обшивки. В данном случае под термином "плоскость" следует понимать плоскость, являющуюся касательной в рассматриваемой точке обшивки, поскольку такие подкрепленные панели часто содержат участки, имеющие кривизну, одинарную или двойную.

На фиг.1а в качестве не являющегося ограничительным примера схематически представлены подкрепляющие элементы 3а, 3b, с Ω-образной формой. При этом следует отметить, что могут быть использованы и многие другие формы поперечного сечения подкрепляющих элементов. Обычно такие подкрепляющие элементы содержат одну или несколько подошв и по меньшей мере одну сердцевину, которая придает этим подкрепляющим элементам характерную форму поперечного сечения, часто уподобляемую форме начертания той или иной буквы, наилучшим образом характеризующей особенности этого поперечного сечения. Так, например, часто встречаются подкрепляющие элементы, имеющие Ω-образную, Z-образную, I-образную, С-образную, Т-образную или другую форму поперечного сечения.

Кроме того, подкрепляющий элемент прикрепляется к обшивке на преобладающей части своей длины и в целом следует вдоль поверхности этой обшивки. Вследствие этого обстоятельства, как это схематически проиллюстрировано на фиг.1b, рассматриваемый подкрепляющий элемент не только в целом является искривленным в соответствии с общей кривизной данной панели, но также имеет локальные отклонения 34, например, в том случае, когда толщина ер обшивки изменяется.

Под выражением "подкрепляющий элемент" также следует понимать любые элементы конструкции удлиненной формы, связанные с панелью и принимающие участие в обеспечении структурной устойчивости данной панели и/или в обеспечении необходимой прочности конструкции, в которой данная панель должна быть использована. В зависимости от их геометрических форм и мест их размещения эти структурные элементы иногда называют подкрепляющими элементами, лонжеронами, нервюрами, ребрами жесткости или рамами. При этом в последующем изложении выражение "подкрепляющий элемент" будет использоваться для обозначения любых, без различия их особенностей, удлиненных структурных элементов, закрепленных на данной панели для того, чтобы принимать участие в обеспечении жесткости этой панели и/или ее структурной прочности.

Для реализации панели 1, схематически проиллюстрированной на фиг.1а, используют по меньшей мере один сердечник 5, который заполняет полую форму 4а, 4b подкрепляющего элемента 3а, 3b в процессе осуществления некоторых операций изготовления данной панели.

Этот сердечник 5 реализуется при помощи гибкой камеры 51, изготовленной из эластомерного материала, например из силиконового полимера, оболочка которого изготавливается при помощи обычно используемых средств, например, путем формования или литья под давлением, с приданием этой оболочке геометрической формы и наружных размеров, возможно более близких к желаемой форме и размерам сердечника. Эти формы и размеры сердечника по существу соответствуют аналогичным параметрам полой формы 4а, 4b, которая должна быть сформирована в панели после извлечения сердечника, причем она должна быть скорректирована соответствующим образом для того, чтобы учесть разбухание, еще не отверждение, композитного материала.

Действительно, сердечник 5 должен быть помещен в некоторый объем, который определяется еще не отвердевшим композитным материалом, толщина которого, еще не подвергавшаяся воздействию давлений, возникающих при осуществлении способа реализации данного композитного материала в его окончательном виде, превышает толщину, которая будет получена после отверждения этого композитного материала. При этом упомянутое разбухание оказывается переменным в зависимости от способа, используемого для укладки волокон, причем это явление хорошо известно и хорошо поддается измерению. Это изменение обычно имеет величину, составляющую несколько процентов от толщины композитного материала, чего достаточно для того, чтобы воспрепятствовать установке сердечника и вызвать появление неприемлемых дефектов на подкрепленной панели в том случае, когда сердечник изготавливается в соответствии с точными размерами той полой формы, которая должна быть реализована. Таким образом, для того чтобы компенсировать это явление разбухания еще не отвердевшего композитного материала, сердечник предпочтительным образом изготавливается имеющим несколько меньшие размеры, которые представляют собой функцию величины разбухания, чем размеры подлежащей созданию полой формы.

Упомянутая гибкая камера содержит по меньшей мере одно отверстие 52 на, по меньшей мере, одном из своих концов, которое остается доступным в том случае, когда сердечник заполняет полую форму в панели. Для реализации сердечника гибкая камера 51 размещается в технологическом устройстве 6 формования, которое содержит полую форму 61, по существу воспроизводящую полую форму 4а, 4b, которая должна быть занята сердечником 5 в процессе реализации данной панели, после чего эта гибкая камера заполняется через отверстие 52 твердым гранулированным материалом 53.

Упомянутое технологическое устройство 6 представляет собой, например, литейную форму, которая, в случае необходимости, содержит два или несколько элементов, которые могут быть отсоединены друг от друга для того, чтобы обеспечить возможность размещения гибкой камеры в полой форме 61, а также возможность извлечения готового для последующего использования сердечника 5.

В том случае когда гибкая камера 51 заполнена твердым гранулированным материалом 53, внутри этой камеры создается разрежение путем отсасывания располагающейся в пространстве между гранулами текучей среды 59, например воздуха, если заполнение этой гибкой камеры твердым гранулированным материалом осуществлялось в атмосфере. Альтернативным образом и другой газ, смесь газов или смесь жидкостей также могут быть использованы в качестве этой располагающейся в пространстве между гранулами текучей среды. При этом разрежение, создаваемое при помощи средств, не показанных на приведенных в приложении фигурах, например при помощи вакуумного насоса, поддерживается внутри этой гибкой камеры 51 либо путем удержания штуцера создания разрежения, либо более простым способом, а именно путем перекрытия отверстия, через которое создается разрежение, при помощи средства перекрытия 54, герметичного по отношению к данной располагающейся в пространстве между гранулами текучей среде.

Под влиянием атмосферного давления, окружающего наружную часть гибкой камеры 51, эта камера подвергается воздействию усилий сплющивания, которые вследствие гибкости эластомерного материала, из которого изготовлена стенка этой камеры 51, сжимают и уплотняют элементы твердого гранулированного материала 53. Следствием этого уплотнения гранулированного материала является стабилизация формы сердечника, который может быть выведен из литейной формы 6, сохраняя при этом ту форму, которую он приобрел внутри полого пространства 61 этой литейной формы.

По причине своего значительного относительного удлинения, то есть отношения своей длины к величине своего поперечного сечения, сердечник 5 сохраняет некоторую, но весьма относительную гибкость, которая позволяет устанавливать этот сердечник в положение, которое он должен занимать в процессе реализации панели, используя возможность его деформирования, хоть и относительно небольшого, но реального, в частности, для участков с большой кривизной.

В том случае когда подкрепляющий элемент содержит относительно небольшие участки 34 локального изменения его поперечного сечения и/или кривизны, сердечник 5, извлеченный из литейной формы 6, воспроизводит эти специфические формы в той мере, в какой остаточная гибкость этого сердечника не позволяет легко скорректировать его форму для таких изменений формы.

В соответствии с одним из способов реализации подкрепленной панели 1 используют литейную форму 8, поверхность 81 которой представляет в целом геометрическую форму, требуемую для реализации обшивки 2, и которая содержит по меньшей мере одну полую форму 82, соответствующую отпечатку по меньшей мере одного подкрепляющего элемента 3а, 3b, который должен быть реализован на поверхности обшивки, располагающейся со стороны литейной формы 8 в процессе реализации данной панели.

На первом этапе, схематически представленном на фиг.4а, волокна 31, например волокна, предварительно пропитанные полимером, которые должны образовать по меньшей мере один подкрепляющий элемент, укладываются в полую форму 82. Эти волокна 31 обычно укладываются в упомянутую полую форму 82 в виде уже предварительно отформованных элементов, заранее реализованных при помощи известных и не представленных здесь способов, например при помощи складочных машин, которые укладывают волокна на опоры адаптированных форм в виде прядей или последовательно располагающихся тонких слоев в виде более или менее широких и более или менее длинных лент при соблюдении соответствующей ориентации волокон и предварительно определенного количества этих тонких слоев. После того как все тонкие слои, предусмотренные для формирования данного по меньшей мере одного подкрепляющего элемента, оказываются уложенными в литейную форму 8, сердечник 5 реализованный так, как об этом уже было сказано ранее, размещается в полой форме 82 таким образом, чтобы уложенные волокна 31 оказались между литейной формой 8 и сердечником 5.

На втором этапе, схематически представленном на фиг.4b, волокна 11 обшивки укладываются на поверхность 81 литейной формы 8 и перекрывают некоторую часть волокон 32, 33, уложенных для формирования подошвы по меньшей мере одного подкрепляющего элемента, в зонах контакта между этим по меньшей мере одним подкрепляющим элементом 3а, 3b и, с одной стороны, обшивкой 2, а с другой стороны, сердечником 5. По причине своей относительной жесткости, обеспечиваемой, в частности, при помощи уплотненного твердого гранулированного материала 53, содержащегося внутри упомянутой гибкой камеры, сердечник 5 способен выдерживать усилия F, создаваемые средствами нанесения тонких слоев волокон 11 обшивки, схематически представленными головкой 15 устройства для укладки этих слоев, причем упомянутые усилия обычно являются необходимыми для уплотнения волокон между собой, что является непременным условием для обеспечения удовлетворительной укладки упомянутых тонких слоев волокон, надлежащей ориентации этих волокон и приемлемого качества структуры конечного композитного материала. Надлежащая укладка волокон также обеспечивается путем выбора сердечника, который учитывает размерные параметры места, заполняемого этим сердечником в момент укладки волокон, и способен воссоздать поверхность, на которую укладываются волокна обшивки 2, без существенной деформации.

На третьем этапе, схематически представленном на фиг.4с, давление Ра приложено к поверхности уложенного слоя волокон 11, противоположного поверхности, находящейся в контакте с литейной формой 8, и, известным образом, температура повышается в соответствии с заданным циклом для того, чтобы вызвать отверждения полимера, который пропитывает эти волокна. Упомянутое давление Ра, или давление автоклава, обеспечивается, например, при помощи гибкой камеры 85, которая покрывает волокна, уложенные на литейную форму, и которая подвергается воздействию некоторого внешнего давления, в случае необходимости дополненного созданием разрежения внутри пространства, заключенного между наружной гибкой камерой 85 и литейной формой 8, то есть пространства, в котором располагаются волокна 11. Кроме того, для устранения возможности деформации обшивки 2 в результате воздействия давления автоклава в процессе отверждения полимера на уровне подкрепляющего элемента 3а, 3b в результате локального сплющивания сердечника 5 по причине гибкости стенки упомянутой камеры 51 и/или по причине погружения сердечника 5 в отпечаток 82 подкрепляющего элемента вследствие оседания волокон 31 подкрепляющего элемента, в результате чего одновременно возникнут локальные потери структурных свойств об