Многослойные предварительно вытянутые эластичные изделия

Иллюстрации

Показать всеИзобретение относится к многослойным предварительно вытянутым эластичным изделиям в форме пленки, материала, волокна или полотна. Изделие содержит, по меньшей мере, два слоя, один из которых низкокристаллический слой, а другой высококристаллический слой. Низкокристаллический слой содержит низкокристаллический (со)полимер олефина, а высококристаллический слой содержит высококристаллический (со)полимер олефина с температурой плавления, определенной по ДСК, ниже, чем температура плавления низкокристаллического (со)полимера олефина. Разница степени кристалличности между низкокристаллическим (со)полимером олефина и высококристаллическим (со)полимером олефина, по меньшей мере, 1 мас.%. Изделие выполнено с возможностью удлинения при температуре, которая ниже температуры плавления низкокристаллического полимера, по меньшей мере, в одном направлении до степени удлинения, составляющей по меньшей мере 50% от его первоначальной длины или ширины, с получением предварительно вытянутого изделия. Предпочтительно, высококристаллический слой способен подвергаться пластической деформации после удлинения. 4 н. и 45 з.п. ф-лы, 6 ил., 3 табл.

Реферат

Перекрестная ссылка на родственную заявку

Настоящая заявка, согласно закону 35 USC §119(e), испрашивает приоритет предварительной заявки US 60/730338 от 26 октября 2005.

Область техники, к которой относится изобретение

Настоящее изобретение относится к таким изделиям, как пленки, материя и волокна. В одном аспекте изобретение относится к эластичным изделиям, а в другом аспекте изобретение относится к многослойным предварительно вытянутым эластичным изделиям. Еще в одном аспекте изобретение относится к многослойным, предварительно вытянутым эластичным изделиям, имеющим низкокристаллический слой, содержащий низкокристаллический полимер, и высококристаллический слой, содержащий высококристаллический полимер. В еще одном аспекте изобретение относится к таким изделиям, у которых температура плавления низкокристаллического полимера отличается от температуры плавления высококристаллического полимера не более чем на примерно 25°C.

Предпосылки изобретения

Известные способы соэкструзии включают плавление по меньшей мере двух отдельных полимерных композиций и их одновременную экструзию и немедленное объединение. Экструдат можно охлаждать до тех пор, пока не отвердятся полимеры и его можно механически сматывать в рулон. Намотка экструдата вокруг холодной катушки может ускорить охлаждение. Экструдат может быть ориентирован до контролируемой степени в направлении машины и/или в поперечном направлении. Это вытягивание можно проводить при температурах ниже температуры плавления соэкструдата. Таким путем можно делать изделия, объединяющие желаемые свойства разных полимерных композиций.

Соэкструдированные пленки обычно делают из полимерных композиций, которые развивают существенную механическую прочность при охлаждении, образуя кристаллические фазы. Такие полимерные композиции способны также проявлять повышенную прочность после ориентирования композиций и лучшего выстраивания кристаллических областей.

Для ряда использований желательна эластичность пленок. Примерами таких применений являются продукты личной гигиены, такие, как оборотная сторона подгузников, пояс подгузников и ушки подгузников; медицинские приложения, такие, как медицинские халаты и мешки; и область одежды, например, одноразовая одежда. При использовании в окончательной структуре эластичные изделия могут обеспечивать желательные характеристики, такие, как облегчение в достижении соответствия детали одежды базовой форме. Например, в поясах подгузников высокая степень упругого восстановления обеспечивает возвращение пояса к его первоначальной форме в течение всего периода использования подгузника.

Эластичность обычно получается благодаря использованию аморфных эластомерных полимерных композиций. Однако имеется много трудностей и проблем, связанных с переработкой таких полимерных композиций в такие изделия, как пленки и волокна. Например, эластичность ограничивает скорость производственной линии, особенно при обработке на высоких скоростях линии, так как напряжение, прикладываемое к пленке, заставляет ее тянуться, иногда нестабильным образом.

Кроме того, эластичные полимеры обычно являются высокомолекулярными аморфными полимерами, которые может оказаться трудным переработать в такие изделия, как пленки, материя и волокна. Другая сложность при обработке эластичных пленок возникает из-за прилипания пленок к катушке, что вызывает "блокировку", т.е. самослипание пленки. Это снижает срок хранения изделий после их получения. Эластичные полимеры могут также иметь плохой внешний вид, в том числе, например, плохой вид поверхности, и вызывать ощущение резинистости или липкости при контакте.

Было предпринято несколько подходов для решения этих проблем. Патент US 6649548 раскрывает ламинаты из нетканых материалов и пленок, чтобы вызывать лучшие ощущения. Патенты US 4629643 и 5814413 и PCT-публикации WO 99/47339 и WO 01/05574 описывают различные механические методы и методы обработки, используемые для тиснения или текстурирования поверхности пленки, чтобы увеличить площадь поверхности и улучшить ощущения от пленки. Патенты US 4714735 и 4820590 описывают пленки, содержащие эластомер, этиленвинилацетат (EVA) и технологическое масло, которые получены путем ориентирования пленки при повышенной температуре и отжига пленки для замораживания напряжений. Затем пленку нагревают, что вызывает усадку и формирует эластичную пленку.

В одном варианте осуществления эти ссылки описывают также пленки, имеющие слои полимеров или сополимеров этилена на одной из сторон эластичной пленки, чтобы уменьшить липкость. Благодаря термофиксации пленки она может быть стабилизирована в ее растянутой форме. При приложении большего тепла, чем температура термофиксации, термоусадка исчезает, и пленка возвращается к своей первоначальной длине, но остается эластичной. Включены два этапа нагревания, что повышает стоимость и сложность. Патент US 4880682 описывает многослойную пленку, содержащую эластомерный центральный слой и термопластичный периферийный слой(и). Эластомерами являются этилен-пропиленовые каучуки (EP), каучуки этилен/пропилен/диеновый мономер (EPDM) и бутилкаучук, в ламинированной структуре с EVA в качестве периферийных слоев. После отливки эти пленки ориентируют с получением пленок, имеющих микроволнистую поверхность, дающую пленку с низким блеском.

Микротекстурированные эластомерные многослойные пленки, содержащие по меньшей мере один адгезивный слой, описаны в патентах US 5354597 и 5376430. Патент US 4476180 описывает смеси эластомеров на основе блочных сополимеров стирола и сополимеров этилена с винилацетатом для уменьшения липкости без чрезмерного ухудшения механических свойств.

В публикации WO 2004/063270 описывается изделие, которое включает низкокристаллический слой и высококристаллический слой, способное подвергаться пластической деформации при удлинении. Кристаллический слой включает низкокристаллический полимер и, необязательно, дополнительный полимер. Высококристаллический слой включает высококристаллический полимер с температурой плавления по меньшей мере на 25°C выше, чем у низкокристаллического полимера. Низкокристаллический полимер и высококристаллический полимер могут иметь совместимую кристалличность.

Сущность изобретения

В одном варианте осуществления изобретение является изделием, содержащим по меньшей мере два слоя: первый, или низкокристаллический, слой, содержащий низкокристаллический полимер, и второй, или высококристаллический, слой, содержащий высококристаллический полимер. Высококристаллический полимер имеет температуру плавления, определенную методом дифференциальной сканирующей калориметрии (ДСК), которая почти равна температуре плавления низкокристаллического полимера или отличается от нее не более чем на 25°C, предпочтительно равна или отличается не более чем на 20°C. Изделие удлиняется при температуре ниже температуры плавления низкокристаллического полимера по меньшей мере в одном направлении до степени удлинения, составляющей по меньшей мере примерно 50%, предпочтительно по меньшей мере примерно 100%, более предпочтительно по меньшей мере примерно 150% и вплоть до 300% или более процентов от его первоначальной длины или ширины, с образованием предварительно вытянутого изделия. Предпочтительно, высококристаллический слой способен подвергаться пластической деформации при удлинении. Каждый слой может быть пленкой или нетканым материалом.

Во втором варианте осуществления изобретение также является изделием, содержащим по меньшей мере два слоя: первый, или низкокристаллический, слой, содержащий низкокристаллический полимер, и второй, или высококристаллический, слой, содержащий высококристаллический полимер. Однако в этом варианте осуществления высококристаллический полимер имеет температуру плавления, определенную по ДСК, которая ниже температуры плавления низкокристаллического полимера, предпочтительно ниже температуры плавления низкокристаллического полимера не более чем на примерно 50°C. Изделие удлиняется при температуре ниже температуры плавления низкокристаллического полимера по меньшей мере в одном направлении до степени удлинения по меньшей мере примерно на 50%, предпочтительно по меньшей мере примерно на 100% и более предпочтительно по меньшей мере примерно на 150%, от его первоначальной длины или ширины, с получением предварительно вытянутого изделия.

В третьем варианте осуществления изобретение является предварительно вытянутой многослойной пленкой, содержащей:

A.

Центральный слой, имеющий (i) противоположные первую и вторую плоские поверхности и (ii) низкокристаллический эластичный полимер, и

B.

Первый и второй периферийные слои, причем каждый имеет (i) противоположные первую и вторую плоские поверхности и (ii) высококристаллический полимер, причем вторая, или нижняя плоская поверхность первого периферийного слоя находится в тесном контакте с первой, или верхней, плоской поверхностью центрального слоя, а первая, или верхняя плоская поверхность второго периферийного слоя находится в тесном контакте с нижней, или второй, плоской поверхностью центрального слоя,

при условии, что (i) температура плавления высококристаллического полимера меньше температуры плавления низкокристаллического полимера, или (ii) температура плавления высококристаллического полимера превышает температуру плавления низкокристаллического полимера не более чем на 25°C. Высококристаллический полимер одного периферийного слоя может быть тем же или отличным от высококристаллического полимера другого периферийного слоя. Предпочтительно, полимер центрального слоя является сополимером пропилена, а полимер периферийного слоя обычно является полиолефином. Обычно полимер периферийного слоя для первого и второго периферийного слоя один и тот же. После приготовления пленку вытягивают или активируют, как правило, до удлинения, составляющего по меньшей мере примерно 50%, предпочтительно по меньшей мере примерно 100% и более предпочтительно по меньшей мере примерно 150% и вплоть до 300% или более от его первоначальной длины или ширины.

В четвертом варианте осуществления изобретение является способом изготовления предварительно вытянутой многослойной пленки, содержащей по меньшей мере два слоя: первый, или низкокристаллический, слой, содержащий низкокристаллический полимер, и второй, или высококристаллический, слой, содержащий высококристаллический полимер. Высококристаллический полимер имеет температуру плавления, определенную по ДСК, которая почти равна температуре плавления низкокристаллического полимера или отличается от нее не более чем 25°C. Способ включает этапы: (1) формование пленки и (2) удлинение пленки по меньшей мере в одном направлении на по меньшей мере примерно 50%, предпочтительно по меньшей мере примерно на 100%, более предпочтительно по меньшей мере примерно на 150% и до 300% или более процентов от ее первоначальной длины или ширины. Предпочтительно, пленка удлиняется при температуре ниже температуры плавления высококристаллического полимера, более предпочтительно при температуре ниже температуры плавления низкокристаллического полимера. Этап удлинения дает пленку с показателем мутности более 0%, предпочтительно по меньшей мере 10%, более предпочтительно по меньшей мере 25% и еще более предпочтительно по меньшей мере 50%.

В пятом варианте осуществления изобретение представляет собой изделие, описанное в первом и втором вариантах осуществления, в виде волокна, предпочтительно двухкомпонентного волокна. Предпочтительно, низкокристаллический полимер включает по меньшей мере часть поверхности волокна, особенно в волокнах с конфигурацией ядро/оболочка, бок о бок, растущая луна, трехлепестковой, острова в море или плоской конфигурацией. Особенно предпочтительны волокна, в которых высококристаллический полимер был пластически деформирован.

Другие варианты осуществления изобретения включают изделие в виде тканого, нетканого материала или смесового тканого/нетканого материала, причем пленки имеют четыре или более слоев; детали одежды и другие структуры, сделанные из изделий, например, обратная сторона подгузников и эластичные петли, больничное белье и т.д., сшитые изделия, изделия, содержащие наполнители, и тому подобное. Способы изготовления многослойных нетканых структур в данной области известны, например, патенты US 5336545 и 5514470.

Во всех вариантах осуществления данного изобретения разница в степенях кристалличности (в весовых процентах) между высоко- и низкокристаллическим полимерами предпочтительно составляет по меньшей мере примерно 1%, предпочтительно по меньшей мере примерно 3% и более предпочтительно по меньшей мере примерно 5%. Предпочтительно, разница в степени кристалличности (в весовых процентах) между высоко- и низкокристаллическим полимерами не превышает примерно 90%, предпочтительно не превышает примерно 80% и более предпочтительно не превышает примерно 70%.

Краткое описание чертежей

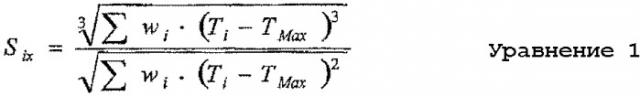

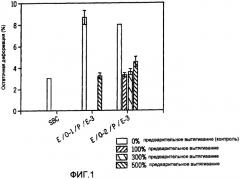

Фигура 1 является диаграммой, показывающей влияние уровня предварительного вытягивания на остаточную деформацию после испытания на 50%-ный гистерезис.

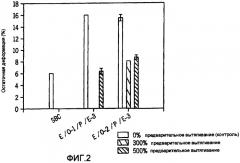

Фигура 2 является диаграммой, показывающей влияние уровня предварительного вытягивания на остаточную деформацию после испытания на 100%-ный гистерезис.

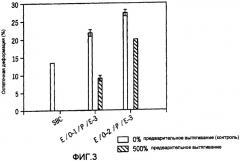

Фигура 3 является диаграммой, показывающей влияние уровня предварительного вытягивания на остаточную деформацию после испытания на 150%-ный гистерезис.

Фигура 4 является схематическим изображением трехслойной пленки согласно настоящему изобретению.

Фигура 5 является схематическим изображением одного варианта реализации пятислойной пленки согласно настоящему изобретению, содержащей один центральный слой, два внутренних периферийных слоя и два внешних периферийных слоя.

Фигура 6 является схематическим изображением альтернативного варианта реализации пятислойной пленки согласно настоящему изобретению, содержащей два внешних периферийных слоя и два центральных слоя, разделенных внутренним периферийным слоем.

Подробное описание изобретения

"Низкая кристалличность", "высокая кристалличность" и подобные термины используются не в абсолютном смысле, напротив, они используются в смысле сравнения друг с другом. Как правило, высококристаллические полимеры включают линейный полиэтилен низкой плотности (LLDPE), полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE), гомополимер пропилена (hPP), статистический сополимер пропилена (RCP) и т.п. Низкокристаллические сополимеры пропилена, представляющие особый интерес, включают сополимеры пропилен/этилен, пропилен/1-бутен, пропилен/1-гексен, пропилен/4-метил-1-пентен, пропилен/1-октен, пропилен/этилен/1-бутен, пропилен/этилен/ENB, пропилен/этилен/1-гексен, пропилен/этилен/1-октен, пропилен/стирол и пропилен/этилен/стирол. Представителями этих сополимеров являются эластичные полипропиленовые сополимеры VERSIFY™, выпускаемые и продаваемые компанией The Dow Chemical. Эти сополимеры получены при использовании металлокомплексного катализатора с гетероарильными лигандами в комбинации с одним или более активаторами, например, алюмоксаном. В определенных вариантах осуществления металл является одним или более из гафния и циркония. Эластичные пропиленовые сополимеры VERSIFY™ и аналогично полученные сополимеры более полно описаны в патентах US 6906160, 6919407 и 6927256. При этом следует отметить, что в изделиях, содержащих два слоя, из которых один слой содержит гомополимер пропилена с кристалличностью 50%, а другой слой содержит гомополимер пропилена с кристалличностью 65%, слой и полимер с кристалличностью 50% является низкокристаллическим слоем, соответственно, полимером, по сравнению со слоем и полимером с кристалличностью 65%, которые являются высококристаллическим слоем и полимером.

Термин "полимер" обычно включает, без ограничений, гомополимеры, сополимеры, такие, например, как блочные, привитые, статистические и чередующиеся сополимеры, тройные полимеры и т.д., и их смеси и модификации. Кроме того, если иное особо не оговаривается, термин "полимер" будет включать все возможные геометрические конфигурации материала. Эти конфигурации включают, без ограничений, изотактическую, синдиотактическую и статистическую симметрии.

Термины "пластомеры на основе пропилена" (PBP) или "эластомеры на основе пропилена" (PBE) включают пригодные для реактора сополимеры пропилена, имеющие теплоту плавления менее примерно 100 Дж/г и MWD <3,5. PBP обычно имеют теплоту плавления менее примерно 100 Дж/г, а PBE обычно имеют теплоту плавления менее примерно 40 Дж/г. PBP типично имеют весовое процентное содержание этилена в интервале от примерно 3 до примерно 15 вес.%, а эластомерные PBE содержат примерно от 10 до 15 вес.% этилена.

Все процентные доли здесь являются весовыми процентами, если не указано иное.

Сополимер является PBP или PBE, имеющим MWD менее (<) примерно 3,5 и теплоту плавления менее примерно 90 Дж/г, предпочтительно менее примерно 70 Дж/г, более предпочтительно менее примерно 50 Дж/г. Если в качестве сомономера используется этилен, то пригодный для реактора эластомер или пластомер на основе пропилена содержит от примерно 3 до примерно 15 процентов этилена, предпочтительно от примерно 5 до примерно 14 процентов этилена, более предпочтительно от примерно 9 до примерно 14 процентов этилена от веса эластомера или пластомера на основе пропилена. Подходящие эластомеры и/или пластомеры на основе пропилена указаны в публикации WO 03/040442.

Особый интерес для применения в настоящем изобретении представляют пригодные для реактора PBE с MWD менее примерно 3,5. Термин "пригодные для реактора" определен в патенте US 6010588 и обычно относится к полиолефиновой смоле, у которой молекулярно-массовое распределение или полидисперсность после полимеризации существенно не изменились.

Хотя остальные звенья сополимера пропилена образованы по меньшей мере одним таким сомономером, как этилен, C4-20 α-олефин, C4-20 диен, стирольное соединение и тому подобное, предпочтительным сомономером является по меньшей мере один из этилена и C4-12 α-олефина, такого, как 1-гексен или 1-октен. Предпочтительно, остальные звенья сополимера образованы только этиленом.

Количество сомономера, отличного от этилена, в эластомере или пластомере на основе пропилена зависит, по меньшей мере, частично, от сомономера и желаемой теплоты плавления сополимера. Если сомономером является этилен, то обычно звенья сомономера составляют не более примерно 15 вес.% сополимера. Минимальное количество этиленовых звеньев, как правило, составляет по меньшей мере примерно 3, предпочтительно по меньшей мере примерно 5 и более предпочтительно по меньшей мере примерно 9 вес.%, в расчете на вес сополимера. Если полимер содержит по меньшей мере один другой сомономер, отличный от этилена, то предпочтительная композиция будет иметь теплоту плавления приблизительно в диапазоне теплоты плавления пропилен-этиленового сополимера, содержащего примерно от 3 до 20 вес.% этилена. Для нетканых материалов предпочтительно использовать полимеры с приблизительно одинаковой кристалличностью и морфологией кристаллов.

Эластомеры или пластомеры на основе пропилена, соответствующие настоящему изобретению, могут быть получены любым способом и включают сополимеры, полученные на катализаторах Циглера-Натта, CGC-катализаторах (катализатор с затрудненной геометрией), металлоценовых катализаторах и неметаллоценовых металлокомплексных катализаторах с гетероарильными лигандами. Типичные сополимеры пропилена включают сополимеры пропилена с этиленом, выпускаемые в продажу The Dow Chemical Company.

Плотность эластомеров или пластомеров на основе пропилена, применяемых в практике данного изобретения, измеренная согласно стандарту ASTM D-792, составляет по меньшей мере примерно 0,850, или по меньшей мере примерно 0,860, или по меньшей мере примерно 0,865 грамма на кубический сантиметр (г/см3).

Средневесовая молекулярная масса (Mw) эластомеров или пластомеров на основе пропилена, соответствующих настоящему изобретению, может меняться в широких пределах, но обычно она составляет от примерно 10000 до 1000000 (следует понимать, что ограничения на максимальный или минимальный Mw устанавливаются только из практических соображений). Для гомополимеров и сополимеров, используемых при изготовлении пленок, индекс текучести расплава (MFR, измеренный согласно стандарту ASTM D-1238, условие L (2,16 кг, 230°C)) обычно находится в диапазоне примерно от 0,10 до 10 для способов экструзии пленки с раздувом и примерно от 0,50 до 50 для способа отливки пленки из раствора.

Полидисперсность эластомеров или пластомеров на основе пропилена, отвечающих настоящему изобретению, обычно составляет от примерно 2 до примерно 3,5. "Низкая полидисперсность", "узкое молекулярно-массовое распределение", "узкое MWD" и аналогичные термины означают, что отношение (Mw/Mn) средневесовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn) составляет менее примерно 3,5, или менее примерно 3,0, или менее примерно 2,8, или менее примерно 2,5, или менее примерно 2,3. Для многослойных объектов согласно настоящему изобретению желательно, чтобы вязкость разных слоев была приблизительно одинаковой при заданных скоростях сдвига и температурах.

Гель-проникающая хроматография

Молекулярный вес и молекулярно-массовое распределение полимеров определяется с помощью гель-проникающей хроматографии (ГПХ) на высокотемпературной хроматографической установке Polymer Laboratories PL-GPC-220, оборудованной четырьмя линейными колонками смешанного слоя (Polymer Laboratories, размер частиц 20-микрон). Температура печи составляет 160°C с температурой горячей зоны автоматического пробозаборника 160°C и теплой зоны 145°C. Растворителем является 1,2,4-трихлорбензол, содержащий 200 ppm 2,6-ди-трет-бутил-4-метилфенола. Скорость течения составляет 1,0 миллилитр в минуту, объем закачивания 100 микролитров. Растворы проб концентрацией около 0,2 вес.% готовили для закачивания, растворяя пробу в продутом азотом 1,2,4-трихлорбензоле, содержащем 200 ppm 2,6-ди-трет-бутил-4-метилфенола, в течение 2,5 час. при 160°C и мягком перемешивании.

Определение молекулярной массы проводилось с использованием десяти полистирольных стандартов с узким молекулярно-массовым распределением (от Polymer Laboratories, EasiCal PS1, диапазон молекулярных весов 580-7500000 г/моль), зная их объемы элюирования. Эквивалентные молекулярные массы полипропилена определяли, используя подходящие коэффициенты Марка-Хувинка для полипропилена (как описано в Th.G. Scholte, N.L.J. Meijerink, H.M. Schoffeleers, A.M.G. Brands, J. Appl. Polym. Sci, 29, 3763-3782 (1984)) и для полистирола (как описано в E.P. Otocka, R.J. Roe, N.Y. Hellman, P.M. Muglia, Macromolecules, 4, 507 (1971)) в уравнении Марка-Хувинка:

{N}=KMa

где Kpp=1,90E-04, app=0,725 и Kps=1,26E-04, aps=0,702.

Полимер PBE для применения в настоящем изобретении имеет в идеале индекс текучести расплава от 0,1 до 600 г/10 мин MFR для сополимеров пропилена и этилена и/или одного или более C4-C20 α-олефинов измерен в соответствии со стандартом ASTM D-1238, условие L (2,16 кг, 230°C).

Для пленки, отлитой из расплава, индекс текучести расплава предпочтительно по меньшей мере одного из слоев составляет по меньшей мере примерно 2 г/10 мин, более предпочтительно примерно от 5 до 50 г/10 мин. Для выдувной пленки предпочтительно по меньшей мере один из слоев имеет индекс текучести расплава менее примерно 9 г/10 мин, более предпочтительно менее примерно 6 г/10 мин.

Изделие

Один вариант осуществления изобретения включает изделие, содержащее низкокристаллический слой и высококристаллический слой, причем высококристаллический слой способен подвергаться пластической деформации при удлинении. "Удлинение" является одноосным или двухосным вытягиванием изделия до степени, достаточной, чтобы вызвать пластическую деформацию высококристаллического слоя. Степень пластической деформации и степень удлинения, требуемая для пластической деформации изделия, легко определить, определяя степень шероховатости поверхности и/или увеличение показателя мутности.

Полное количество низко- и высококристаллического полимера в изделии может варьироваться по своему усмотрению, но обычно изделие содержит в основном (более 50 вес.%) два полимера. В одном варианте осуществления изделие содержит по меньшей мере примерно 75 вес.%, а в другом варианте осуществления оно содержит по меньшей мере примерно 90 вес.% двух полимеров. В некоторых вариантах осуществления данного изобретения изделие содержит, за исключением различных добавок низкого содержания, по существу 100 вес.% двух полимеров. Высококристаллический полимер обычно присутствует в изделии в содержании менее примерно 20%, предпочтительно менее примерно 10%, более предпочтительно менее примерно 6% и до примерно 2 вес.% от суммарного веса высоко- и низкокристаллического полимеров. Высококристаллический полимер обычно присутствует в изделии в количестве по меньшей мере примерно 45%, предпочтительно по меньшей мере примерно 60%, более предпочтительно по меньшей мере примерно 80% и вплоть до примерно 98 вес.%, от суммарного веса высоко- и низкокристаллического полимеров.

Изделие до предварительного вытягивания имеет низкие характеристики эластичности и гистерезиса из-за влияния высококристаллического слоя(ев). Однако после удлинения изделия выше точки пластической деформации высококристаллического слоя эластичные свойства и характеристики гистерезиса улучшаются, например, эффект предварительного вытягивания пленок до степени вытягивания выше 50% приводит позднее к более низкой остаточной деформации (смотри фигуры 1-3).

Пространственный профиль (шероховатость поверхности) и увеличение показателя мутности могут использоваться специалистом среднего уровня для установления того, было ли изделие пластически деформировано. Мутность измеряют согласно ASTM D1003, используя нефелометр HazeGard PLUS, выпускаемый BYK Gardner, Melville, New York, с источником света CIE облучатель C. Пластически деформированные изделия согласно изобретению могут иметь показатель мутности больше примерно 70%, или более примерно 80%, или более примерно 90%. Пластически деформированные изделия имеют более высокий показатель мутности по сравнению с мутностью до удлинения. Не ограничиваясь теорией, полагают, что изменение (увеличение) мутности происходит из-за повышения шероховатости поверхности. Шероховатость поверхности вызвана, по-видимому, разницей в характере восстановления после деформации. По-видимому, после деформации высоко- и низкокристаллические слои расширяются сходным образом, но после снятия напряжений имеется разница в картине восстановления между слоями с большей и меньшей кристалличностью. Меньшее восстановление (более высокая остаточная деформация) более высококристаллического слоя и сила стягивания более низкокристаллического слоя, вероятно, вызывают механическую нестабильность, что приводит к структуре, которую можно определить как морщинистая, микроволнистая, микротекстурированная или мелкозазубренная.

Шероховатость поверхности изделия можно измерить рядом инструментов, способных производить точные измерения шероховатости поверхности. Одним таким инструментом является Surfcom HOB, производства компании Tokyo Seimitsu. Инструмент Surfcom содержит алмазный резец, который движется по поверхности образца. Твердость образца может меняться от твердости металла до пластика и далее до каучука. Инструмент записывает неровности поверхности по длине, проходимой резцом. Шероховатость поверхности характеризуется количественно с использованием комбинации трех коэффициентов: Ra(pm) - среднеарифметическое, представляющее собой отклонение профиля поверхности экструдата от средней линии; Ry(m) - сумма высоты самой высокой вершины, отмеренной от средней линии, и глубины самой глубокой впадины, отмеренной от средней линии; и Rz(um) - сумма двух средних, которые есть средняя высота пяти самых высоких вершин от средней линии и средняя глубина пяти самых глубоких впадин от средней линии. Комбинация значений Ra, Ry и Rz характеризует профиль поверхности пленки. Сравнивая значения невытянутой пленки со значениями пластически деформированной пленки, можно определить шероховатость поверхности пленки и, тем самым, эффективность процесса ориентации.

В некоторых вариантах реализации изделие удлиняется по меньшей мере в одном направлении на по меньшей мере примерно 100% или по меньшей мере на примерно 150% от его первоначальной длины или ширины. Обычно изделие удлиняется при температуре ниже температуры плавления или низкокристаллического полимера, или высококристаллического полимера. Этот этап "предварительного вытягивания" выполняется любыми средствами, известными специалистам, однако, в частности, они особенно подходят для способов активации MD-ориентации (направление машины) и/или CD-ориентации (поперечное направление), включая кольцепрокатный способ, процесс MD-ориентации (MDO) и способ получения stretch-bond ламинатов. Это вытягивание является "предварительным вытягиванием" в том смысле, что пленка возможно будет снова растягиваться при ее конечном применении, например, при упаковке или транспортировке, или при применении в области гигиены. Этот этап может осуществляться только на изделиях согласно изобретению или изделиях согласно изобретению в форме ламината. Этот способ может также применяться на эластичных нетканых материалах.

Обычно изделие формуют, используя любой процесс получения, такой, как нанесение пленки экструзией или отливка пленки, отделяют или выделяют с этого процесса и затем предварительно вытягивают. Предпочтительно изделие предварительно вытягивают после того, как оно затвердело (более предпочтительно, но не обязательно, закристаллизовалось). Работа при или выше температуры плавления более низкокристаллического слоя не является благоприятной для настоящего изобретения, как это является типичным, например, в процессе ориентация двух пузырей (способ Pahlke), поскольку это обычно не дает желаемых структур. Предпочтительно, слой с более низкой кристалличностью достигает своей максимальной кристалличности до процедуры предварительного вытягивания.

Настоящее изобретение особенно подходит для пленочных преобразователей, которые должны хранить эластичную пленку на катушках до сборки в слоистые структуры. Особой проблемой для обычных эластичных пленок является блокировка. Данное изобретение помогает устранить эту проблему. Настоящее изобретение подходит также при преобразовании для снижения коэффициента трения и для увеличения жесткости пленки во время транспортировки, резки, сборки и на других этапах. Другие области применения включают эластичные обратные стороны подгузников, женские гигиенически прокладки, эластичные ленты, эластичные ламинаты в одежде, полотне и тому подобное.

В одном частном варианте осуществления изделие получают путем соэкструзии низкокристаллического слоя и высококристаллического слоя до удлинения. Изделие может быть по выбору ориентировано в направлении машины (MD), или поперечном направлении (TD), или обоих направлениях (двуосно), используя обычное оборудование и способы. Ориентация может проводиться как отдельный этап до описываемого ниже этапа удлинения. Так, ориентированное изделие может быть получено как промежуточный продукт, который в таком случае позднее вытягивают на отдельном этапе. В этом варианте осуществления ориентация предпочтительно проводится так, чтобы происходила минимальная пластическая деформация высококристаллического слоя. Альтернативно, ориентация и удлинение до пластической деформации могут быть проведены в один этап.

В некоторых вариантах осуществления низкокристаллический слой находится в контакте или в тесном контакте с высококристаллическим слоем. Термин "в контакте" означает, что имеется достаточно межфазной адгезии, обеспечиваемой, например, совместимой кристалличностью, так что соседние полимерные слои не отслаиваются даже после ориентации и/или удлинения. Термин "в тесном контакте" означает, что по существу одна полностью плоская поверхность одного слоя находится в адгезионном взаимодействии с плоской поверхностью другого слоя. Обычно эти две плоские поверхности прилегают друг к другу. В определенных вариантах осуществления низкокристаллический слой скрепляется с высококристаллическим слоем посредством применения традиционных материалов, таких как адгезивы.

Некоторые варианты осуществления изобретения описываются в целом с обращением к фигурам 4-6. Целью этих фигур является только проиллюстрировать некоторые варианты осуществления, а не ограничить объем изобретения. На всех фигурах одинаковые позиции используются для обозначения сходных деталей.

Фигура 4 является схематическим изображением трехслойной пленки 10, содержащей первый оболочечный, или периферийный, слой 11, нижняя, или вторая, поверхность которого находится в тесном контакте с верхней, или первой, плоской поверхностью центрального, или внутреннего, слоя 12. Нижняя, или вторая, плоская поверхность центрального слоя 12, которая противоположна верхней плоской поверхности центрального слоя 12, находится в тесном контакте с верхней, или первой, плоской поверхностью второго оболочечного, или периферийного, слоя 13.

Выражение "плоская поверхность" используется для различения от "реберной поверхности". Если пленка имеет прямоугольную форму или конфигурацию, то она будет иметь две противоположные плоские поверхности, соединенные четырьмя реберными поверхностями (две противоположные пары реберных поверхностей, причем каждая пара пересекается с другой парой под прямым углом). Нижняя плоская поверхность первого периферийного слоя способна соединяться или скрепляться с верхней плоской поверхностью центрального слоя, а верхняя плоская поверхность второго периферийного слоя способна соединяться или скрепляться с нижней плоской поверхностью центрального слоя. На практике первый и второй периферийные слои обычно имеют одинаковый состав и по существу являются взаимозаменяемыми. Аналогично, верхняя и нижняя плоские поверхности и оболочечного, и центрального слоя функционально по существу одинаковы, и, таким образом, каждый слой может быть "перевернут", т.е. верхняя плоская поверхность может служить нижней плоской поверхностью, и наоборот. Пленки могут иметь любую форму и размер, по существу это же справедливо для плоских и реберных поверхностей, например, они могут быть тонкими или толстыми, многоугольными или круглыми и т.д. Обычно пленка имеет форму растянутой ленты.

Фигура 5 показывает пленку по настоящему изобретению в пятислойном формате. В этом варианте осуществления центральный слой 12 и периферийные слои 11 и 13 остаются в том же соотношении, как показано на фигуре 4, за исключением того, что верхняя плоская поверхность периферийного слоя 11 находится в тесном контакте с нижней плоской поверхностью первого внешнего периферийного слоя 14, а нижняя плоская поверхность периферийного слоя 13 находится в тесном контакте с верхней плоской поверхностью второго внешнего периферийного слоя 15.

Фигура 6 показывает альтернативную пятислойную пленку по настоящему изобретению. В этом варианте осуществления центральные слои 12 и 13 разделены внутренним периферийным слоем 13, тогда как верхняя плоская поверхность центрального слоя 12 находится в тесном контакте с нижней плоской поверхностью внешнего периферийного слоя 11, а нижняя плоская поверхность центрального слоя 16 находится в тесном контакте с верхней плоской поверхностью внешнего периферийного слоя 17.

Возможны другие структуры пленки, например 4-, 6-, 7-слойные и с более высоким числом слоев (ни одна не показана), которые охватываются объемом настоящего изобретения. В каждой конструкции пленки по данному изобретению каждый центральный слой соединен своей плоской поверхностью с периферийным слоем.

Пленки по настоящему изобретению могут быть получены любым традиционным способом, и типично они образованы раздельной экструзией индивидуальных слоев при применении обычного экструзионного оборудования и затем соединяются или накладываются друг н