Способ очистки оборотных вод металлургического производства

Иллюстрации

Показать всеИзобретение относится к способам очистки оборотных вод металлургического производства с повышенным содержанием фосфатов от тяжелых металлов и их солей и может быть использовано на металлургических производствах. Способ заключается в том, что реагентное осаждение дополнительно ведут известковым молоком и флокулянтом при рН 10,5-11,5, затем проводят уплотнение осадка после отстаивания в осадкоуплотнителе и сушку осадка на фильтр-прессе, очистку воды от взвешенных веществ проводят на фильтре с зернистой загрузкой, далее проводят умягчение воды на ионообменном фильтре, заполненном слабокислотной катионообменной смолой в Na-форме, затем ведут очистку воды на фильтре тонкой очистки, далее проводят обессоливание на 2-ступенчатой установке обратного осмоса при рН 7-7,5, рабочее давление воды на первой ступени установки обратного осмоса составляет 20 кгс/см2, а на второй ступени - 55 кгс/см2, в качестве очищенной воды используют фильтрат первой ступени, фильтрат второй ступени возвращают для повторной очистки на первую ступень. Способ обеспечивает повышение качества очищенной воды и эффективности процесса за счет снижения расхода химических реагентов. 3 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к способам очистки оборотных вод металлургического производства с повышенным содержанием фосфатов от тяжелых металлов и может быть использовано на металлургических производствах, связанных с переработкой тяжелых металлов.

Известен «Способ очистки сточных вод от ионов тяжелых металлов» (патент RU №2048453, опубл. 20.11.1995). В этом способе сточные воды предварительно фильтруют, концентрируют в аппарате обратного осмоса. Концентрат подвергают электрохимической обработке, тяжелые металлы осаждают и возвращают в производство. В известном способе нет очистки от мелкодисперсных взвешенных веществ, которые присутствуют в оборотных водах металлургических предприятий и которые забивают поры мембран, в результате это приводит к частой замене мембранных модулей. В известном способе на установке обратного осмоса используют рециркуляцию концентрата, что увеличивает выход фильтрата, однако для этого требуется установка повышенной производительности, также такой подход снижает качество фильтрата и не позволяет получить высокую степень концентрирования примесей.

Известен «Способ глубокой очистки сточных вод от тяжелых металлов» с использованием комбинированных методов очистки (патент RU №2085518, опубл. 27.07.1999), принятый за прототип. Он включает в себя реагентную очистку, сорбцию на алюмосиликатах, обессоливание в аппарате обратного осмоса, обработку концентрата на алюмосиликатах, выпарку концентрата до сухого остатка и повторное использование очищенной воды в системе замкнутого водооборота предприятия. В известном способе на стадии предварительной очистки используют сорбцию на алюмосиликатах, которые хорошо справляются с тяжелыми металлами и органическими примесями, но при этом плохо задерживают мелкодисперсные взвешенные вещества. В известном способе перед установкой обратного осмоса не удаляют оставшиеся взвешенные вещества, которые забивают поры мембран, что влечет за собой снижение производительности установки и, как следствие, повышение давление на мембрану, уменьшение интервалов между промывками и более частую замену мембранных модулей.

Техническим результатом изобретения является повышение качества очищенной воды и повышение эффективности процесса за счет снижения расхода химических реагентов.

Технический результат достигается за счет того, что в способе очистки оборотных вод металлургического производства с повышенным содержанием фосфатов от тяжелых металлов и их солей, включающем стадию предварительной очистки реагентным осаждением с добавлением раствора щелочи, осветление воды после реагентной очистки в отстойнике, обезвоживание осадка после отстаивания, нейтрализацию воды перед обратным осмосом раствором кислоты, обессоливание на установке обратного осмоса, регенерацию обратноосмотических мембран проводят в режиме обессоливания в щелочной среде и повторное использование очищенной воды, отличающемся тем, что реагентное осаждение дополнительно ведут известковым молоком и флокулянтом при рН 10,5-11,5, затем проводят уплотнение осадка после отстаивания в осадкоуплотнителе и сушку осадка на фильтр-прессе, очистку воды от взвешенных веществ проводят на фильтре с зернистой загрузкой, далее проводят умягчение воды на ионообменном фильтре, заполненном слабокислотной катионообменной смолой в Na-форме, затем ведут очистку воды на фильтре тонкой очистки, далее проводят обессоливание на 2-ступенчатой установке обратного осмоса при рН 7-7,5, рабочее давление воды на первой ступени установки обратного осмоса составляет 20 кгс/см2, а на второй ступени - 55 кгс/см2, в качестве очищенной воды используют фильтрат первой ступени, фильтрат второй ступени возвращают для повторной очистки на первую ступень.

В фильтре с зернистой загрузкой в качестве фильтрующего материала может быть использован кварцевый песок и гидроантрацит.

Промывку фильтра с зернистой загрузкой могут проводить обратным током воды, подаваемой на очистку.

Регенерацию ионообменного фильтра могут проводить 15% раствором NaCl.

Одним из эффективных методов очистки воды от примесей является реагентная очистка. Крупные частицы примесей осаждаются довольно быстро под действием силы тяжести, а для осаждения тонкодисперсных частиц с размерами менее 10 мкм используют коагуляцию - процесс укрупнения мелких частиц в результате их взаимодействия и объединения в агрегаты. Использование известкового молока (Са(ОН)2) в качестве коагулянта связано с тем, что Са - активный металл, который вытесняет тяжелые металлы из растворимых соединений, переводя их в нерастворимые, а также осаждает различные соли, в том числе фосфаты, сульфаты, хлориды. Причем требуется такое количество известкового молока, чтобы с минимальным его избытком протекли все необходимые реакции.

Для обеспечения высокой степени очистки воды от тяжелых металлов и их солей необходимо достигнуть минимума растворимости солей и гидроксидов, при которой они выпадут в осадок. На растворимость прежде всего влияет значение рН среды, оптимальное значение которой с точки зрения эффективность/затраты составляет рН 10,5-11,5. Корректировка рН достигается добавлением едкого натра (NaOH).

Использование вслед за коагуляцией флокулянта увеличивает захват частиц, ускоряет образование хлопьев и делает хлопья более плотными и быстро осаждаемыми. Использование флокулянта позволяет также ограничить дозировку коагулянта до минимального количества, поскольку не требуется избытка коагулянта для образования суспензии, способной выпасть в осадок.

После отстаивания в воде содержится еще довольно много взвешенных веществ, которые необходимо удалить до мембранной очистки. Для этого используют фильтры с зернистой загрузкой, при этом наиболее эффективны и экономичны многослойные фильтры, которые состоят из материалов с различной плотностью и крупностью частиц. Сверху фильтра более крупные и легкие частицы, а снизу - мелкие и тяжелые. В этом случае крупные загрязнения воды задерживаются в верхнем слое, а оставшиеся мелкие - в нижнем слое, т.е. работает весь объем загрузки.

Использование кварцевого песка и гидроантрацита позволяет создать двухслойный фильтр зернистой загрузки. Гидроантрацит - механически прочный и химический стойкий материал, имеющий меньшую плотность, чем у кварцевого песка, поэтому размещается в верхнем слое фильтра. Неоднородность гранул гидроантрацита по размеру и форме позволяет взвешенным частицам проникать в слой фильтрующего материала на большую глубину, что приводит к увеличению грязеемкости фильтрующего слоя, продолжительности фильтроцикла и уменьшению сопротивления слоя. Кварцевый песок также является механически прочным и химически стойким материалом, но более плотным, чем гидроантрацит, поэтому он задерживает более мелкие взвешенные частицы и расположен в нижнем слое фильтра.

По мере работы фильтра увеличивается количество задержанных веществ и в определенный момент фильтрующий слой загрязняется настолько, что загрязнения начинают проскакивать в фильтрат, при этом сопротивление фильтрации резко возрастает, а производительность падает. Работу фильтра прекращают и проводят регенерацию обратным током. Для регенерации фильтра химические реагенты не требуются, она проводится водой, подаваемой на очистку.

Продолжительность фильтроцикла зависит от скорости загрязнения фильтра и определяется по мере изменения потери напора на фильтре. Изменение длительности фильтроцикла приводит либо к чрезмерному загрязнению фильтра, затруднению его промывки, ухудшению качества фильтрата и последующих проблем при забивании пор обратноосмотических мембран, либо нецелесообразно из-за увеличения продолжительности простоя фильтра. Изменение длительности промывки приводит либо к неполной очистке фильтрующего материала, либо нецелесообразно из-за увеличения продолжительности простоя фильтра.

После механической и реагентной очистки в воде остается некоторое количество избыточного кальция, который необходимо удалить, поскольку кальций является нежелательным компонентом для обратноосмотических мембран, он способствует отложению солей жесткости на их поверхности. Для умягчения воды используют ионообменный фильтр, заполненный слабокислотной катионообменной смолой в Na-форме, целью которого в первую очередь является извлечение кальция, который замещается более активным Na.

Ионообменная смола представляет собой нерастворимые высокомолекулярные соединения с функциональными ионогенными группами, способными вступать в реакции обмена с ионами раствора. Для извлечения катионов кальция (умягчения) необходима слабокислотная смола в Na-форме, поскольку она обладает более высокой обменной емкостью, чем сильнокислотная, и лучше регенерируется, реагирует только в щелочной среде и действует селективно, не снижая общего солесодержания, что также значительно увеличивает интервалы между регенерациями.

При достижении предельного значения рабочей обменной емкости фильтрующего материала (смолы) необходима регенерация катионитов. Процесс регенерации состоит из следующих последовательных операций: взрыхление слоя катионита восходящим потоком исходной воды, спуск водяной подушки, регенерация катионита посредством фильтрования 15% раствором хлористого натрия (NaCl) через ионообменный слой. Концентрация хлористого натрия выбрана исходя из скорости регенерации фильтрующего материала и коэффициента использования регенерирующего раствора. С одной стороны, чем выше концентрация раствора, тем выше скорость регенерации, с другой стороны, чем выше концентрация, тем меньше коэффициент использования регенерирующего раствора, оптимальным с этой точки зрения концентрацией является 15% раствор хлористого натрия. Отработанные регенерирующие растворы - элюаты, направляются на утилизацию.

После предварительной фильтрации в воде содержится минимальное количество взвешенных веществ, которые крайне нежелательны для обратноосмотических мембран, т.к. забивают поры мембран, что влечет за собой снижение производительности, и как следствие, повышение давление на мембрану, уменьшение интервалов между промывками и более частую замену мембранных модулей. Вследствие этого перед установкой обратного осмоса устанавливают фильтр тонкой очистки. В фильтре установлен сетчатый фильтрующий элемент с размером ячеек сетки 10-20 мкм. Фильтр предназначен для удаления остаточных загрязнений, имеет систему обратной промывки, которую запускают по мере потери напора на фильтре. Процесс промывки работает в режиме фильтрации.

После предварительной очистки вода имеет рН 10,5-11,5, далее она поступает на узел нейтрализации, где добавлением серной кислоты (H2SO4) вода достигает рН 7-7,5 и поступает на установку обратного осмоса. Выбор рН связан, во-первых, с созданием условий для снижения вероятности образования осадков солей жесткости на поверхности мембран, во-вторых, с получением фильтрата с нейтральным рН и отсутствием его последующей нейтрализации, в-третьих, с уменьшением количества реагента для нейтрализации. Отсутствует необходимость понижать рН до кислого, так как вероятность образования осадков минимальна из-за предварительного умягчения воды.

Число ступеней концентрирования для обратного осмоса связано с необходимостью максимального возврата воды в систему замкнутого водооборота. С одной ступени обратного осмоса обычно удается получить 60-70% фильтрата, с двух ступеней - порядка 85-95% фильтрата, но при этом его качество снижается. Максимальная степень концентрирования зависит от осмотического давления растворенных солей и получаемой концентрации солей жесткости, которые безобидны при малых концентрациях, но могут откладываться на поверхности мембран при достижении предела растворимости. Кроме того, увеличение числа ступеней концентрирования увеличивает сложность аппаратурного оформления стадии обессоливания, что приводит к увеличению капитальных затрат и понижет надежность работы всей установки, т.к. требует согласованной работы всех ступеней. Концентрат (оставшиеся 5-15% от объема исходной воды) используют в производстве, поэтому нет необходимости концентрировать сильнее. Оптимальной с точки зрения числа ступеней концентрирования является 2-ступенчатая установка обратного осмоса.

По мере концентрирования количество растворенных солей в концентрате увеличивается, что приводит к повышению осмотического давления, поэтому на 2-й ступени для продолжения фильтрации необходимо повышать давление воды. Производительность установки увеличивается с ростом давления, ограничивающим фактором является предельно допустимое давление, которое выдерживает мембрана. Также с ростом давления увеличиваются затраты на проведение процесса. Оптимальное рабочее давление на первой ступени составляет 20 кгс/см2, а на второй - 55 кгс/см2.

В процессе фильтрации обратноосмотические модули загрязняются, вследствие чего уменьшается производительность установки и снижается селективность мембран, поэтому при значительном падении производительности, а также при увеличении удельной электропроводности фильтрата, свидетельствующей о снижении селективности, необходимо проводить регенерацию мембранной установки. Регенерацию обратноосмотических мембран проводят в режиме обессоливания при рН 10,5-11,5, для регенерации не требуется дополнительных реагентов, необходимо на время ее проведения приостановить процесс нейтрализации. Время обработки зависит от степени загрязнения мембран, при недостаточной продолжительности действия реагента не достигается полная регенерация мембраны, однако при длительной регенерации возникает риск отложения на поверхности мембраны солей жесткости, а также риск разрушения селективного слоя мембран.

В результате предварительной очистки образуется осадок, который оседает в тонкослойном отстойнике, затем уплотняется в осадкоуплотнителе и обезвоживается в фильтр-прессах. Количество получаемого сухого осадка составляет менее 2% от массы исходной воды. При содержании в 1 кг сухого осадка 300 г фосфатов и более сухой осадок используют в производстве фосфорной кислоты.

После фильтрации воды на установке обратного осмоса образуется концентрат, который составляет 5-15% от объема исходной воды. При содержании в концентрате фосфатов не более 1 г/л, сульфатов не более 16 г/л, фторидов не более 10 г/л и рН 6,5-8,5 концентрат используют для приготовления сырьевой шихты в производстве портландцемента.

Фильтрат обратного осмоса соответствует всем требованиям, предъявляемым к составу воды для водоема первой категории водопользования, причем содержание некоторых компонентов в несколько раз ниже, чем допустимое по предельно допустимым сливам (таблица 1). Это достигается тем, что очищенная вода - фильтрат первой ступени установки обратного осмоса, а фильтрат второй ступени возвращается для повторной очистки на первой ступени.

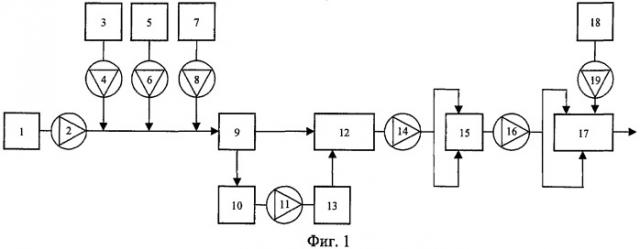

Изобретение поясняется чертежами, где на фиг.1 приведена схема предварительной очистки оборотных вод: 1 - емкость исходной оборотной воды, 2 - насос подачи исходной воды, 3 - емкость с известковым молоком, 4 - дозирующий насос, подающий известковое молоко, 5 - емкость с раствором едкого натра, 6 - дозирующий насос, подающий едкий натр, 7 - емкость с раствором флокулянта, 8 - дозирующий насос, подающий флокулянт, 9 - тонкослойный отстойник, 10 - осадкоуплотнитель, 11 - насос, подающий уплотненный осадок, 12 - емкость осветленной воды, 13 - фильтр-пресс, 14 - насос, подающий осветленную воду, 15 - фильтр с зернистой загрузкой, 16 - насос, подающий воду на ионообменный фильтр, 17 - ионообменный фильтр, 18 - емкость с раствором поваренной соли, 19 - дозирующий насос, подающий поваренную соль.

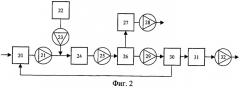

На фиг.2 - схема нейтрализации и обратноосмотической очистки: 20 - емкость умягченной воды, 21 - насос, подающий умягченную воду, 22 - емкость с серной кислотой, 23 - дозирующий насос, подающий серную кислоту, 24 - фильтр тонкой очистки, 25 - насос высокого давления, подающий воду на 1-ю ступень обратного осмоса, 26 - 1-я ступень обратного осмоса, 27 - емкость с фильтратом обратного осмоса, 28 - насос высокого давления, подающий воду на 2-ю ступень обратного осмоса, 29 - насос, подающий фильтрат на повторное использование, 30 - 2-я ступень обратного осмоса, 31 - емкость концентрата обратного осмоса, 32 - насос, подающий концентрат на производство портландцемента.

Способ очистки оборотных вод металлургического предприятия включает в себя предварительную очистку (фиг.1), где исходные оборотные воды подаются в емкость 1, откуда насосом 2 подаются на узел предварительной очистки, где производится последовательная обработка стоков: для осаждения фосфат-ионов из емкости 3 насосом 4 подается раствор известкового молока; для корректировки рН из емкости 5 насосом 6 подается раствор едкого натра; для улучшения процесса осадкообразования из емкости 7 насосом 8 подается раствор флокулянта. Обработанные таким образом стоки направляются в отстойник 9 для разделения суспензии на осветленную часть и осадок.

Осветленная вода собирается в емкости 12 и далее для тонкой очистки от взвешенных частиц насосом 14 направляется на фильтр с зернистой загрузкой 15, и далее для удаления остаточного количества кальция насосом 16 на ионообменный фильтр 17.

Осадок (фосфат кальция, гидроокись железа и пр.) из отстойника 9 периодически выводится в осадкоуплотнитель 10, откуда насосом 11 подается на фильтр-пресс 13. Откуда сухой осадок направляется на производство фосфорной кислоты.

В процессе регенерации ионообменного фильтра 17 в него подают раствор поваренной соли из емкости 18 насосом 19.

Принципиальная схема узла нейтрализации и обратноосмотического обессоливания представлена на фиг.2. Умягченная вода с узла предварительной очистки собирается в емкости 20 и подается насосом 21 на фильтр тонкой очистки 24, смешиваясь для корректировки рН с раствором серной кислоты, подаваемым из емкости 22 насосом 23.

После фильтра тонкой очистки осветленная вода подается насосом 25 на первую ступень установки обратного осмоса 26. Фильтрат собирается в емкости 27 и насосом 28 подается на подпитку системы замкнутого водооборота. Концентрат первой ступени подается насосом 29 на вторую ступень мембранной установки 30. Фильтрат отводится в емкость 20, где смешивается с исходным потоком, а концентрат собирается в емкости 31, откуда насосом 32 направляется на узел приготовления сырьевой шихты для производства портландцемента.

В качестве примера рассмотрим очистку оборотной воды, исходный состав которой представлен в таблице 1. Заметим, что в исходной оборотной воде содержится довольно большое количество фосфатов, сульфатов, кальция и магния. В процессе очистки на каждый литр исходной воды добавляется известковое молоко - 0,25 г, едкий натр - 0,8 г, флокулянт типа праэстол - 2 мг, при этом рН поддерживается в диапазоне 10,5-11,5. Объем осадка после отстаивания составляет 10-12%. Количество высушенного до постоянного веса сухого осадка - 2,03 г с 1 л исходной воды, содержание фосфатов в сухом осадке составляет 51,2%. Фильтрация осветленной части на фильтре с двухслойной загрузкой (кварцевый песок, гидроантрацит) идет со скоростью 5-6 м/час. Далее ионообменная фильтрация для удаления оставшегося кальция. Состав воды после предварительной очистки представлен в таблице 1. Как видно, большая часть фосфатов, кальция, калия, магния, марганца и железа отфильтровались. Затем умягченная вода подвергается процессу нейтрализации, на каждый литр воды добавляется 1,24 г 36%-раствора серной кислоты. После нейтрализации вода подается на обратноосмотическую фильтрацию, степень отбора фильтрата составляет 85-95%. Результаты анализов состава фильтрата и концентрата приведены в таблице 1.

| Таблица 1. | ||||||

| ПДС для водоема первой категории и состав оборотной воды на разных стадиях очистки. | ||||||

| № п/п | Наименование загрязняющих веществ | ПДС | Исходная вода | Вода после предварительной очистки | Фильтрат обратного осмоса | Концентрат обратного осмоса |

| 1 | Водородный показатель рН | - | 4,82 | 10,68 | 5,53 | 8,18 |

| 2 | Жесткость общая, мг-экв/л | 3,83 | 15,0 | 0,07 | 0,03 | 2,8 |

| 3 | Кальций, мг/л | 41,6 | 250,0 | 1,0 | 0,7 | 26 |

| 4 | Магний, мг/л | 21,0 | 30,0 | 0,24 | 0,2 | 18 |

| 5 | Алюминий, мг/л | 0,04 | 0,03 | 0,03 | 0,03 | - |

| 6 | Железо, мг/л | 0,1 | 2,05 | 0,08 | 0,04 | 11,0 |

| 7 | Калий, мг/л | 50,0 | 32,4 | 5,0 | 4,5 | - |

| 8 | Марганец, мг/л | 0,01 | 1,6 | 0,0023 | 0,0 | - |

| 9 | Медь, мг/л | 0,001 | 0,031 | 0,03 | 0,0 | 2,53 |

| 10 | Натрий, мг/л | 120,0 | 127,0 | 691,0 | 58,0 | 3913,0 |

| 11 | Азот аммонийный, мг/л | 0,4 | 2,6 | 2,5 | 0,0 | 26,0 |

| 12 | Азот нитратов, мг/л | 1,12 | 1,3 | 1,3 | 1,0 | - |

| 13 | Азот нитритов, мг/л | 0,02 | 0,05 | 0,05 | 0,0 | - |

| 14 | Сульфаты, мг/л | 79,0 | 830,0 | 807,0 | 30,8 | 6768,0 |

| 15 | Фосфаты, мг/л | 0,2 | 620,0 | 71,0 | 0,2 | 645 |

| 16 | Фториды, мг/л | 0,75 | 10,5 | 8,25 | 0,035 | 48 |

| 17 | Хлориды, мг/л | 64,0 | 29,0 | 25,0 | 5,6 | 174,0 |

| 18 | Нефтепродукты, мг/л | 0,05 | 0,23 | 0,21 | 0,05 | - |

| 19 | ХПК | 30,0 | 146,0 | 60,7 | 16,0 | 1532 |

| 20 | БПК | 3,0 | - | - | 0,31 | - |

| 21 | Взвешенные вещества, мг/л | 7,25 | - | - | 3,2 | - |

| 22 | Сухой остаток, мг/л | 803,2 | 2570,0 | 3125 | 13 | 23400 |

1. Способ очистки оборотных вод металлургического производства с повышенным содержанием фосфатов от тяжелых металлов и их солей, включающий стадию предварительной очистки реагентным осаждением с добавлением раствора щелочи, осветление воды после реагентной очистки в отстойнике, обезвоживание осадка после отстаивания, нейтрализацию воды перед обратным осмосом раствором кислоты, обессоливание на установке обратного осмоса, регенерацию обратноосмотических мембран в режиме обессоливания в щелочной среде и повторное использование очищенной воды, отличающийся тем, что реагентное осаждение дополнительно ведут известковым молоком и флокулянтом при рН 10,5-11,5, затем проводят уплотнение осадка после отстаивания в осадкоуплотнителе и сушку осадка на фильтр-прессе, очистку воды от взвешенных веществ проводят на фильтре с зернистой загрузкой, далее проводят умягчение воды на ионообменном фильтре, заполненном слабокислотной катионообменной смолой в Na-форме, затем ведут очистку воды на фильтре тонкой очистки, далее проводят обессоливание на 2-ступенчатой установке обратного осмоса при рН 7-7,5, рабочее давление воды на первой ступени установки обратного осмоса составляет 20 кгс/см2, а на второй ступени - 55 кгс/см2, в качестве очищенной воды используют фильтрат первой ступени, фильтрат второй ступени возвращают для повторной очистки на первую ступень.

2. Способ по п.1, отличающийся тем, что в фильтре с зернистой загрузкой в качестве фильтрующего материала используют кварцевый песок и гидроантрацит.

3. Способ по п.1, отличающийся тем, что промывку фильтра с зернистой загрузкой проводят обратным током воды, подаваемой на очистку.

4. Способ по п.1, отличающийся тем, что регенерацию ионообменного фильтра проводят 15%-ным раствором NaCl.