Способ получения пористого углеродного материала на основе терморасширенного оксида графита и материал

Иллюстрации

Показать всеИзобретение относится к получению материалов, характеризующихся наноразмерной структурой, в частности пористым углеродным материалом, содержащим наночастицы металлов, и может быть использовано в производстве катализаторов, электродов, фильтров, материалов для хранения водорода, покрытий для защиты от электромагнитного излучения и любых других изделиях, характеризующихся наличием наночастиц металлов или оксидов металлов. Способ изготовления материала включает получение оксида графита на основе мелкодисперсного углеродного материала, ультразвуковую обработку частиц оксида графита, взвешенных в водной среде, взаимодействие взвеси оксида графита с раствором комплексной соли переходного металла, высушивание суспензии и термическую обработку полученного продукта. Термообработку осуществляют в инертной, окислительной или восстановительной среде при температуре 250-1000°С. Полученный пористый углеродный композиционный материал имеет площадь удельной поверхности не менее 500 м2/г и включения наночастиц металлов или оксидов металлов с размером, не превышающим 30 нм. Техническим результатом изобретения является уменьшение времени синтеза материала, уменьшение стоимости процесса, увеличение площади поверхности продукта, уменьшение размера получаемых частиц металла (оксида металла) в продукте. 2 н. и 4 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к получению материалов, характеризующихся наноразмерной структурой, в частности к терморасширенным пористым углеродным материалам на основе оксида графита, содержащим наночастицы металлов или оксидов металлов, и может быть использовано в производстве катализаторов, электродов, фильтров, материалов для хранения водорода, покрытий для защиты от электромагнитного излучения и любых других изделиях, характеризующихся наличием наночастиц металлов или оксидов металлов.

Предшествующий уровень техники

Способы получения пористых углеродных материалов с нанесенными наночастицами металлов или их оксидов в самом общем случае характеризуются использованием различных пористых углеродных основ, на которые наносятся металлосодержащие реагенты, затем осуществляются соответствующие обработки, приводящие к превращению металлосодержащих реагентов в частицы металла или оксида металла.

В качестве основ могут быть использованы различные углеродные материалы:

активированные угли, активированные углеродные волокна, углеродные нанотрубки, сажа, графит, терморасширенный оксид графита, терморасширенный графит, оксид графита.

В последнее время получают все большее распространение материалы на основе терморасширенного оксида графита.

Так в патенте JP 2005-330162 раскрывается способ получения терморасширенного оксида графита, содержащего частицы металла или оксида металла, включающий предварительное расширение межплоскостного расстояния между слоями оксида графита путем введения в структуру аминов с длинноцепочечными молекулами, поверхностно-активных веществ с длинноцепочечными молекулами, спиртов с длинноцепочечными молекулами или путем механической обработки, смешение материала с металлоорганическим веществом, термообработку в инертной атмосфере в температурном диапазоне 500-700°С. В результате получают углеродную структуру, площадь поверхности которой достигает 1000 м2/г, размер частиц металла, их распределение и морфология не обсуждаются. Подобные решения также предлагаются в патентах JP 2006-320853, JP 2003-192316, JP 2004-210583.

Наиболее близкий к предложенному способ описан в патенте US5876687. В соответствии с данным способом производят смешение оксида графита и хлорида металла или раствора хлорида металла и выдерживают полученную смесь в течение достаточного промежутка времени при комнатной или повышенной температуре. Полученный промежуточный продукт подвергают нагреванию в воздушной, восстановительной или инертной атмосфере, при этом получая углеродный материал на основе терморасширенного оксида графита с частицами металла или оксида металла. Площадь поверхности такого углеродного материала составляет 30-80 м2/г, размер частиц металла, их распределение и морфология в патенте не обсуждаются.

К недостаткам известных технических решений относятся длительность синтеза в случае предварительного расширения матрицы оксида графита длинноцепочечными органическими молекулами (более суток), получение материалов с малой площадью поверхности (и, очевидно, большим размером частиц метала (оксида метала)) в случае методики, описанной в патенте US 5876687.

Раскрытие изобретения

Задачей изобретения является устранение присущих известным техническим решениям недостатков.

Поставленная задача решается способом получения пористого углеродного композиционного материала на основе терморасширенного оксида графита с включениями наночастиц металлов или оксидов металлов, включающим смешение частиц оксида графита и соли металла при температуре ниже температуры разложения оксида графита с получением промежуточного реакционного продукта и термическую обработку упомянутого реакционного продукта, в соответствии с которым частицы оксида графита используют в виде суспензии, в качестве соли металла используют, по меньшей мере, одну комплексную соль, содержащую катионный комплекс переходного металла, при этом частицы оксида графита в суспензии до смешивания подвергают диспергированию путем воздействия ультразвуком, а перед термической обработкой осуществляют сушку промежуточного реакционного продукта.

В частных воплощениях изобретения поставленная задача решается тем, что смешивание оксида графита и упомянутой комплексной соли осуществляют под воздействием ультразвука.

Предпочтительно термообработку проводить при 250-1000°С.

В некоторых воплощениях изобретения желательно термообработку проводить в инертной или окислительной атмосфере.

Поставленная задача также решается пористым углеродным композиционным материалом на основе терморасширенного оксида графита с включениями наночастиц металлов или оксидов металлов, при этом материал получен в соответствии с вышеописанным способом, в качестве металлов или оксидов металлов содержит наночастицы переходных металлов или оксидов переходных металлов с размером, не превышающим 30 нм, и характеризуется удельной площадью поверхности не менее 500 м2/г.

В наилучших воплощениях изобретения размер наночастиц переходных металлов или оксидов переходных металлов не превышает 5 нм.

Сущность изобретения состоит в следующем.

Способ осуществляется в две стадии. Сначала подготавливается суспензия на основе частиц оксида графита, взвешенных в жидкой среде, которой может служить любой полярный растворитель (например, вода или спирт). На первой стадии процесса полученная суспензия подвергается предварительной ультразвуковой обработке для диспергирования частиц оксида графита. Диспергирование частиц оксида графита осуществляется до измельчения частиц оксида графита до монослоев. На второй стадии производится смешение раствора комплексной соли, содержащей катионный комплекс переходного металла, и полученной взвеси оксида графита. Для интенсификации процесса, сопровождающейся упорядочением молекул металлсодержащего соединения на поверхности частиц монослоев оксида графита, смешение проводят при ультразвуковом воздействии.

Выбор в качестве солей металлов комплексных солей, содержащих катионные комплексы переходных металлов, обусловлен следующим. Поверхность оксида графита за счет присутствия большого количества поверхностных групп обладает отрицательным зарядом, поэтому при смешении с раствором комплексной соли, содержащим катионные комплексы металлов, обладающие положительным зарядом, за счет зарядового взаимодействия происходит упорядочение последних по поверхности слоев оксида графита. В качестве переходных металлов прежде всего подразумеваются такие металлы, как платина, палладий, железо, никель, кобальт и рутений, наиболее активно использующиеся в производстве нанесенных катализаторов на углеродных носителях. В качестве комплексных солей могут быть использованы такие соли, как [Pt(NH3)4]Cl2, [Ru(NH3)6]Cl2, [Pd(NH3)4]Cl2, Fe(CH3COO)2OH, Fe(C12H8N2)3CO4, однако данный список как солей, так и металлов не является исчерпывающим.

Такая совокупность признаков предложенного способа позволяет обеспечить мгновенное расщепление слоистой структуры оксида графита и нанесение молекул металлсодержащего соединения на поверхность частиц оксида графита за счет сил электростатического притяжения, возникающих между отрицательно заряженной поверхностью оксида графита и положительно заряженным катионным комплексом металла.

Полученный в соответствии с такой технологией промежуточный продукт подвергают сушке и последующей термообработке, приводящей к образованию терморасширенного оксида графита. Термообработку проводят при температурах 250-1000°C, время обработки подбирают экспериментально. В этих интервалах температур происходит резкое (то есть происходящее за короткий промежуток времени) разложение поверхностных групп с образованием большого объема газообразных продуктов, обеспечивающих возникновение избыточного давления в межслоевом пространстве матрицы оксида графита, приводящее к термическому расширению материала. При этом образуется углеродная структура терморасширенного оксида графита.

Термообработка промежуточного продукта в восстановительной атмосфере приводит к образованию углеродного материала, содержащего наночастицы металла.

Термообработка промежуточного продукта в инертной или окислительной среде приводит к образованию углеродного материала, содержащего наночастицы металла (в случае использования в синтезе солей благородных металлов) или наночастицы оксида металла (в случае использования в синтезе солей других переходных металлов).

Углеродный материал, полученный таким образом, характеризуется чрезвычайно развитой поверхностью (500-1000 м2/г) и содержит наночастицы металла или оксида металла, размер которых не превышает 30 нм.

Ультразвуковую обработку на обоих стадиях проводят с использованием стандартного оборудования - ультразвуковой ванны или ультразвукового излучателя с частотой 15-50 кГц и мощностью от 50 до 20000 Вт.

Осуществление изобретения

Пример 1.

Оксид графита, приготовленный по стандартной методике на основе графита марки ГК-3 (размер фракции 20-60 мкм), суспензируют в деионизованой воде в количестве 10 г на литр воды. Полученную суспензию подвергают ультразвуковому воздействию в ультразвуковой ванне мощностью 150 Вт, частота колебаний 35 кГц в течение 15 минут для диспергирования, в результате получают суспензию монослоев оксида графита. К полученной суспензии, не прекращая ультразвукового воздействия, медленно добавляют раствор хлорида тетраминплатины (II) [Pt(NH3)4]Cl2 в воде. Продолжают ультразвуковую обработку суспензии в течение 15 минут.

Обработанную суспензию высушивают при температуре 60°C. Проводят термообработку полученного материала при температуре 600°C в течение 10 минут в инертной атмосфере аргона.

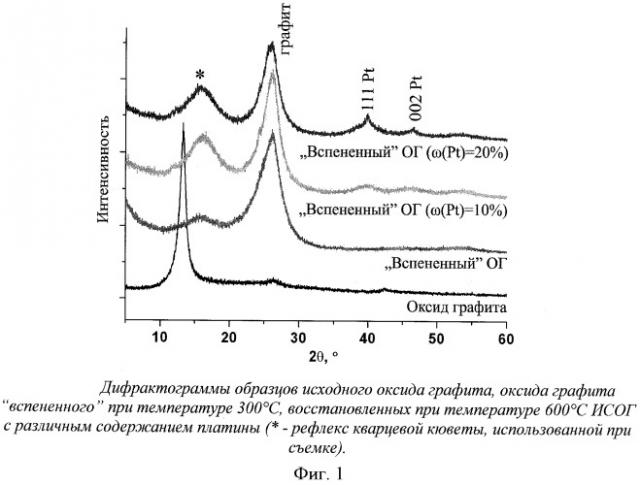

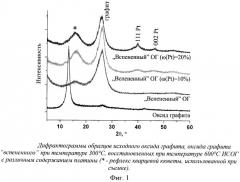

Полученный материал охарактеризован методами рентгенофазового анализа (РФА), просвечивающей электронной микроскопии (ПЭМ), площадь поверхности определена по изотерме десорбции азота с использованием теории БЭТ. РФА показывает наличие дефектной фазы углерода наряду с мелкокристаллической фазой платины (фиг.1). Размер частиц металла по данным просвечивающей электронной микроскопии составляет 2-5 нм (фиг.2) для образца с массовым содержанием Pt:C=1:9. Синтезировано несколько материалов с весовым содержанием платины 5, 10 и 20%. Значимых отличий между материалами с различным содержанием металла не обнаружено. Площадь поверхности углеродного материала, рассчитанная с использованием теории БЭТ, составляет 685±21 м2/г при ω(Pt)=5%, 678±20 м2/г при ω(Pt)=10%, 650±20 м2/г при ω(Pt)=20%.

Пример 2.

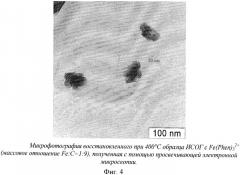

Оксид графита, приготовленный по стандартной методике на основе графита марки ГК-3 (размер фракции 20-60 мкм), суспензируют в деионизованой воде в количестве 10 г на литр воды. Полученную суспензию подвергают ультразвуковому воздействию в ультразвуковой ванне мощностью 150 Вт, частота колебаний 35 кГц в течение 15 минут, в результате получают суспензию монослоев оксида графита. К полученной суспензии, не прекращая ультразвукового воздействия, медленно добавляют раствор фенантролинового комплекса железа (II) Fe(C12H8N2)3CO4 в воде. Продолжают ультразвуковую обработку суспензии в течение 2 часов.

Обработанную суспензию высушивают при температуре 60°C. Проводят термообработку полученного материала при температуре 400°C в течение 10 минут в атмосфере водорода.

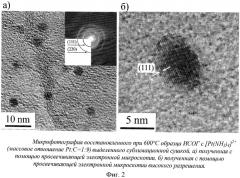

Полученный материал охарактеризован методами рентгенофазового анализа (РФА), просвечивающей электронной микроскопии (ПЭМ), площадь поверхности определена по изотерме десорбции азота с использованием теории БЭТ. РФА показывает наличие дефектной фазы углерода наряду с мелкокристаллической фазой железа (фиг.3). Размер частиц металла по данным просвечивающей электронной микроскопии составляет 20-30 нм (фиг.4) для образца с массовым содержанием Fe:C=1:9. Синтезировано несколько материалов с весовым содержанием железа 10 и 20%. Значимых отличий между материалами с различным содержанием металла не обнаружено. Площадь поверхности углеродного материала, рассчитанная с использованием теории БЭТ, составляет 523±15 м2/г при ω(Fe)=10%, 534±15 м2/г при ω(Fe)=20%.

Пример 3.

Оксид графита, приготовленный по стандартной методике на основе графита марки ГК-3 (размер фракции 20-60 мкм), суспензируют в деионизованой воде в количестве 10 г на литр воды. Полученную суспензию подвергают ультразвуковому воздействию в ультразвуковой ванне мощностью 150 Вт, частота колебаний 35 кГц в течение 15 минут, в результате получают суспензию монослоев оксида графита. К полученной суспензии, не прекращая ультразвукового воздействия, медленно добавляют раствор основного ацетата железа (III) Fe(CH3COO)2OH в воде. Продолжают ультразвуковую обработку суспензии в течение 2 часов.

Обработанную суспензию высушивают при температуре 60°C. Проводят термообработку полученного материала при температуре 400°C в течение 10 минут в атмосфере водорода.

Полученный материал охарактеризован методами рентгенофазового анализа (РФА), просвечивающей электронной микроскопии (ПЭМ), площадь поверхности определена по изотерме десорбции азота с использованием теории БЭТ. РФА показывает наличие дефектной фазы углерода наряду с мелкокристаллической фазой железа и оксида железа (фиг.5). Размер частиц металла по данным просвечивающей электронной микроскопии составляет 2-4 нм (фиг.6) для образца с массовым содержанием Fe:C=1:9. Синтезировано несколько материалов с весовым содержанием железа 10 и 20%. Значимых отличий между материалами с различным содержанием металла не обнаружено. Площадь поверхности углеродного материала, рассчитанная с использованием теории БЭТ, составляет 572±17 м2/г при ω(Fe)=10%, 565±17 м2/г при ω(Fe)=20%.

Пример 4.

Оксид графита, приготовленный по стандартной методике на основе графита марки ГК-3 (размер фракции 20 - 60 мкм), суспензируют в деионизованой воде в количестве 10 г на литр воды. Полученную суспензию подвергают ультразвуковому воздействию в ультразвуковой ванне мощностью 150 Вт, частота колебаний 35 кГц в течение 15 минут, в результате получают суспензию монослоев оксида графита. К полученной суспензии, не прекращая ультразвукового воздействия, медленно добавляют раствор основного ацетата железа (III) Fe(OAc)2OH в воде, затем раствор хлорида тетраминплатины (II) [Pt(NH3)4]Cl2 в воде. Продолжают ультразвуковую обработку суспензии в течение 2 часов.

Обработанную суспензию высушивают при температуре 60°C. Проводят термообработку полученного материала при температуре 400°C в течение 10 минут в атмосфере водорода.

Полученный материал охарактеризован методами рентгенофазового анализа (РФА), просвечивающей электронной микроскопии (ПЭМ), площадь поверхности определена по изотерме десорбции азота с использованием теории БЭТ. РФА показывает наличие дефектной фазы углерода наряду с мелкокристаллической фазой платины, интерметаллида железо-платина и оксида железа (фиг.7). Размер частиц металла по данным просвечивающей электронной микроскопии составляет 2-5 нм (фиг.8) для образца с массовым содержанием Fe:Pt:C=1:1:18. Площадь поверхности углеродного материала, рассчитанная с использованием теории БЭТ, составляет 556±17 м2/г.

Пример 5.

Оксид графита, приготовленный по стандартной методике на основе графита марки ГК-3 (размер фракции 20-60 мкм), суспензируют в деионизованой воде в количестве 10 г на литр воды. Полученную суспензию подвергают ультразвуковому воздействию в ультразвуковой ванне мощностью 150 Вт, частота колебаний 35 кГц в течение 15 минут, в результате получают суспензию монослоев оксида графита. К полученной суспензии, не прекращая ультразвукового воздействия, медленно добавляют раствор хлорида тетраминпаладия (II) [Pd(NH3)4]Cl2 в воде. Продолжают ультразвуковую обработку суспензии в течение 15 минут.

Обработанную суспензию высушивают при температуре 60°C. Проводят термообработку полученного материала при температуре 600°C в течение 10 минут в инертной атмосфере аргона.

Полученный материал охарактеризован методами рентгенофазового анализа (РФА), просвечивающей электронной микроскопии (ПЭМ), площадь поверхности определена по изотерме десорбции азота с использованием теории БЭТ. РФА показывает наличие дефектной фазы углерода наряду с мелкокристаллической фазой платины. Размер частиц металла по данным просвечивающей электронной микроскопии составляет 2-5 нм для образца с массовым содержанием Pd:C=1:9. Синтезировано несколько материалов с весовым содержанием платины 5, 10 и 20%. Значимых отличий между материалами с различным содержанием металла не обнаружено. Площадь поверхности углеродного материала, рассчитанная с использованием теории БЭТ, составляет 690±21 м2/г при ω(Pt)=5%, 688±20 м2/г при ω(Pt)=10%, 667±20 м2/г при ω(Pt)=20%.

Пример 6.

Оксид графита, приготовленный по стандартной методике на основе графита марки ГК-3 (размер фракции 20-60 мкм), суспензируют в деионизованной воде в количестве 10 г на литр воды. Полученную суспензию подвергают ультразвуковому воздействию в ультразвуковой ванне мощностью 150Вт, частота колебаний 35 кГц в течение 15 минут для диспергирования, в результате получают суспензию монослоев оксида графита. К полученной суспензии, не прекращая ультразвукового воздействия, медленно добавляют раствор хлорида тетраминплатины (II) [Pt(NH3)4]Cl2 в воде. Продолжают ультразвуковую обработку суспензии в течение 15 минут.

Обработанную суспензию высушивают при температуре 60°С. Проводят термообработку полученного материала при температуре 1000°С в течение 10 минут в инертной атмосфере аргона.

Полученный материал охарактеризован методами рентгенофазового анализа (РФА), просвечивающей электронной микроскопии (ПЭМ), площадь поверхности определена по изотерме десорбции азота с использованием теории БЭТ. РФА показывает наличие дефектной фазы углерода наряду с мелкокристаллической фазой платины (фиг.1). Размер частиц металла по данным просвечивающей электронной микроскопии составляет 5-15 нм для образца с массовым содержанием Pt:C=1:9. Синтезировано несколько материалов с весовым содержанием платины 5, 10 и 20%. Значимых отличий между материалами с различным содержанием металла не обнаружено. Площадь поверхности углеродного материала, рассчитанная с использованием теории БЭТ, составляет 615±19 м2/г при ω(Pt)=5%, 606±19 м2/г при ω(Pt)=10%, 593±19 м2/г при ω(Pt)=20%.

Пример 7.

Оксид графита, приготовленный по стандартной методике на основе графита марки ГК-3 (размер фракции 20-60 мкм), суспензируют в деионизованной воде в количестве 10 г на литр воды. Полученную суспензию подвергают ультразвуковому воздействию в ультразвуковой ванне мощностью 150 Вт, частота колебаний 35 кГц в течение 15 минут, в результате получают суспензию монослоев оксида графита. К полученной суспензии, не прекращая ультразвукового воздействия, медленно добавляют раствор основного ацетата железа (III) Fe(СН3СОО)2ОН в воде. Продолжают ультразвуковую обработку суспензии в течение 2 часов.

Обработанную суспензию высушивают при температуре 60°С. Проводят термообработку полученного материала при температуре 300°С в течение 10 минут в атмосфере воздуха.

Полученный материал охарактеризован методами рентгенофазового анализа (РФА), просвечивающей электронной микроскопии (ПЭМ), площадь поверхности определена по изотерме десорбции азота с использованием теории БЭТ. РФА показывает наличие дефектной фазы углерода наряду со смесью фаз оксидов железа в различных степенях окисления. Размер частиц оксидов металла по данным просвечивающей электронной микроскопии составляет 2-8 нм для образца с массовым содержанием Fe:С=1:9. Синтезировано несколько материалов с весовым содержанием железа 10 и 20% . Значимых отличий между материалами с различным содержанием металла не обнаружено. Площадь поверхности углеродного материала, рассчитанная с использованием теории БЭТ, составляет 532±6 м2/г при ω (Fe)=10%, 545+16 м2/г при ω (Fe)=20%.

Как следует из приведенных примеров, предложенный способ легко осуществим и позволяет получить материал, обладающий свойствами, лучшими, чем в известных технических решениях, за более короткий промежуток времени. Указанный способ не требует применения вспомогательных веществ (кроме оксида графита и металлсодержащего прекурсора) и органических растворителей, что обеспечивает более низкую стоимость продукта.

1. Способ получения пористого углеродного композиционного материала на основе терморасширенного оксида графита с включениями наночастиц металлов или оксидов металлов, включающий смешение частиц оксида графита и соли металла при температуре ниже температуры разложения оксида графита с получением промежуточного реакционного продукта и термическую обработку упомянутого реакционного продукта, отличающийся тем, что частицы оксида графита используют в виде суспензии, в качестве соли металла используют, по меньшей мере, одну комплексную соль, содержащую катионный комплекс переходного металла, при этом частицы оксида графита в суспензии до смешивания подвергают диспергированию путем воздействия ультразвуком, а перед термической обработкой осуществляют сушку промежуточного реакционного продукта.

2. Способ по п.1, отличающийся тем, что смешивание оксида графита и упомянутой комплексной соли осуществляют под воздействием ультразвука.

3. Способ по п.1, отличающийся тем, что термообработку проводят при 250-1000°С.

4. Способ по п.1, отличающийся тем, что термообработку проводят в инертной или окислительной атмосфере.

5. Пористый углеродный композиционный материал на основе терморасширенного оксида графита с включениями наночастиц металлов или оксидов металлов, отличающийся тем, что получен в соответствии с любым из предшествующих пунктов формулы, в качестве металлов или оксидов металлов содержит наночастицы переходных металлов или оксидов переходных металлов с размером, не превышающим 30 нм, и характеризуется удельной площадью поверхности не менее 500 м2/г.

6. Материал по п.5, отличающийся тем, что содержит наночастицы переходных металлов или оксидов переходных металлов с размером, не превышающим 5 нм.