Способ отвода и очистки газов дуговой сталеплавильной печи и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к черной металлургии, в частности к способам и устройствам для очистки отходящих газов дуговой сталеплавильной печи. Способ включает подсос атмосферного воздуха и его смешение с отводимым технологическим газом до достижения температуры смеси не ниже 1200°С. Полученную смесь газов направляют на участок дожигания стационарного газохода, компенсируя недостающее количество кислорода в дожигаемой отводимой смеси газов путем контролируемой подачи аспирационных газов. Длительность пребывания дожигаемой отводимой смеси газов на участке дожигания увеличивают путем увеличения площади поперечного сечения участка дожигания не более чем в четыре раза. Затем проводят окончательную очистку отводимой смеси газов. Устройство в средней части стационарного газохода оборудовано участком дожигания, площадь поперечного сечения которого больше площади поперечного сечения стационарного газохода не более чем в четыре раза. На входе участка дожигания равномерно по поперечному сечению размещены сопла подачи аспирационных газов. Использование изобретения обеспечивает уменьшение выбросов в атмосферу загрязняющих веществ за счет полного дожигания горючих компонентов. 2 н. и 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к черной металлургии, к способам и устройствам для переработки металлического сырья в дуговой сталеплавильной печи, в частности к способам и устройствам для очистки отходящих газов дуговой сталеплавильной печи.

Известны способ и устройство для вывода пыли электродуговой печи (JP 61231386, опублик. 15.10.1986).

В известном способе отводят отходящие при плавке газы через газоход, сжигают содержащиеся в газах горючие составляющие в цилиндрической камере сгорания и осаждают пыль в пылеприемнике, расположенном в нижней части камеры сгорания.

Известное устройство содержит газоход, цилиндрическую камеру сгорания, под которой располагается приемник пыли.

К недостаткам этих способа и устройства относится невозможность полного дожигания горючих составляющих, содержащихся в газах во все периоды плавки, что обусловлено значительными колебаниями температуры технологических газов в различные периоды плавки и нерегулируемым подсосом атмосферного воздуха в камеру сгорания.

Известны также способ и устройство очистки отходящих газов рудно-термических печей и устройство для его осуществления (RU 2190171, опублик. 27.09.2002).

Известный способ включает отвод образовавшихся в процессе плавки отходящих газов через газоход, их охлаждение, двухстадийную очистку газов от пыли и вредных примесей сначала в циклонах с возвратом уловленной пыли на процесс плавки, затем в металлотканевых фильтрах с регенерацией фильтров сжатым воздухом. Охлаждение газов осуществляют ступенчато с помощью испарительного охлаждения, на первой ступени охлаждения отходящие газы одновременно очищают от примесей путем сжигания реакционных газов, а пыль, полученную после очистки на фильтре, подвергают дальнейшей переработке.

Известное устройство включает газоход, циклоны и металлотканевые фильтры с устройством для регенерации фильтра сжатым воздухом. Газоход выполнен в виде ступеней, первая - нижняя ступень выполнена в виде усеченной пирамиды, размещена усеченной частью на своде печи и снабжена установкой для дожига реакционных газов и установкой системы испарительного охлаждения, размещенной по периметру пирамиды и ее верхнему основанию, дальнейшие ступени газохода по всей длине также снабжены установкой системы испарительного охлаждения, каждая ступень газохода с помощью труб для подвода воды и для отвода пара соединена с барабаном-сепаратором.

К недостаткам этих способа и устройства относится невозможность использования ее для полного дожигания горючих составляющих, содержащихся в технологических газах, что обусловлено малым временем пребывания технологических газов в зоне дожигания (менее 1 с), а также снижением температуры газов в зоне дожигания, вызванным неравностью процесса газовыделения во все периоды плавки и их дополнительным охлаждением в зоне дожигания за счет использования системы испарительного охлаждения.

Прототипом предложенной группы изобретений выбраны способ и устройство отвода и очистки отходящих газов дуговой сталеплавильной печи (RU 2360197, опублик. 27.06.2009).

Известный способ заключается в том, что отводят отходящие при плавке газы через газоход, охлаждают их до 200°C в газоходах путем подсоса атмосферного воздуха и с помощью испарительного охлаждения, проводят двухстадийную - грубую и тонкую - очистку газов от вредных примесей и пыли, причем очистку от примесей проводят на первой ступени охлаждения путем сжигания реакционных газов, а очистку от пыли выполняют сначала в циклонах с возвратом уловленной пыли на процесс плавки, затем в металлотканевых фильтрах с регенерацией фильтра сжатым воздухом, который предварительно сушат, а пыль, полученную после очистки на фильтре, подвергают дальнейшей переработке.

Известная установка содержит газоход, размещенный на своде печи, двухступенчатую - грубую и тонкую - систему очистки, включающую систему охлаждения газов, циклоны и металлотканевые фильтры с устройством для регенерации фильтра сжатым воздухом, выполненным в виде пневмоимпульсной установки. В системе грубой очистки система охлаждения газов выполнена в виде врезанных перед циклонами патрубков с дроссельными клапанами, в системе тонкой очистки фильтр выполнен рукавным и состоит из нескольких автономных секций, каждая из которых снабжена блоком регенерации.

К недостаткам этих способа и устройства относится недостаточно эффективное дожигание оксида углерода и других горючих компонентов технологических газов, что связано с недостаточной температурой технологических газов, поступающих в зону дожигания, из-за значительного подсоса избыточного воздуха, с небольшой длительностью их пребывания в зоне дожигания, а также с невысокой турбулентностью потока в зоне дожигания.

В первом и втором объектах изобретения достигается технический результат, заключающийся в существенном уменьшении выбросов в атмосферу загрязняющих веществ за счет полного дожигания горючих компонентов: оксида углерода, водорода, сажи, угольной пыли, а также высокотоксичных углеводородных соединений: бенз(а)пирена, диоксинов и фуранов, сокращении объема продуктов дожигания (технологических газов) до 2-х и более раз за счет значительного сокращения подсоса избыточного воздуха в зону дожигания и улучшения условий последующего охлаждения малого количества высокотемпературных газов за счет повышения эффективности испарительного охлаждения впрыском мелкораспыленной воды.

Указанный технический результат достигается следующим образом.

В способе отвода и очистки газов дуговой сталеплавильной печи на выходе отводимых технологических газов из рабочего пространства дуговой сталеплавильной печи проводят подсос атмосферного воздуха и его смешение с отводимым технологическим газом до достижения температуры смеси не ниже 1200°C.

Полученную отводимую смесь газов направляют на участок дожигания стационарного газохода, при этом компенсируют недостающее количество кислорода в дожигаемой отводимой смеси газов путем контролируемой подачи аспирационных газов. Длительность пребывания дожигаемой отводимой смеси газов на участке дожигания увеличивают путем увеличения площади поперечного сечения участка дожигания относительно площади поперечного сечения стационарного газохода не более чем в четыре раза.

Затем проводят охлаждение отводимой смеси газов и ее очистку от крупных частиц пыли, после чего осуществляют окончательную очистку отводимой смеси газов.

В частном случае осуществления способа при уменьшении температуры отводимых технологических газов на выходе из рабочего пространства дуговой сталеплавильной печи ниже 1200°C проводят их дополнительный подогрев.

Кроме того, улучшают дожигание отводимой смеси газов путем обеспечения турбулентности газового потока за счет подачи аспирационных газов со скоростью 50-70 м/с.

Также охлаждение отводимой смеси газов проводят путем спрейерного впрыскивания воды или установки котла-утилизатора.

Устройство для отвода и очистки газов дуговой сталеплавильной печи включает патрубок печи, соединенный посредством накатной муфты регулируемого зазора со стационарным газоходом, снабженным в верхней части системой подвода топливного газа и газовыми горелками.

В средней части стационарного газохода оборудован участок дожигания, площадь поперечного сечения которого больше площади поперечного сечения стационарного газохода не более чем в четыре раза.

На входе участка дожигания равномерно по поперечному сечению размещены сопла подачи аспирационных газов. На выходе участка дожигания стационарный газоход оборудован участком охлаждения, последовательно с которым размещен пылеуловитель.

В частном случае в устройстве на участке охлаждения равномерно по поперечному сечению стационарного газохода размещены форсунки спрейерного испарительного охлаждения или котел-утилизатор.

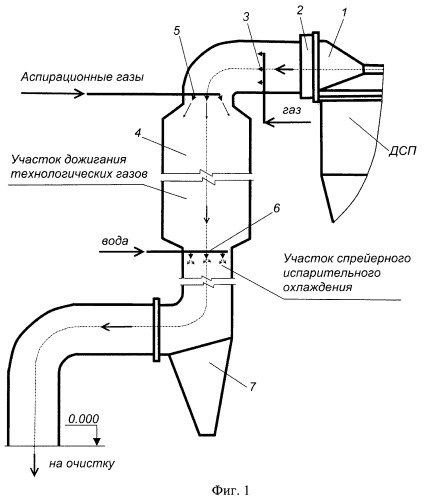

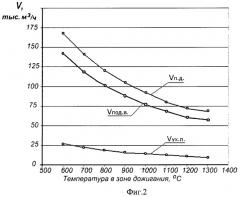

Изобретение поясняется чертежами, где на фиг.1 схематически проиллюстрировано устройство для отвода и очистки газов дуговой сталеплавильной печи, на фиг.2 графически показано изменение объемного расхода отводимых на очистку отводимых технологических газов в зависимости от температуры в зоне дожигания.

На фиг.1 показаны патрубок 1 печи, соединенный посредством накатной муфты 2 регулируемого зазора со стационарным газоходом, снабженным системой 3 подвода топливного газа и газовыми горелками. В средней части стационарного газохода оборудован участок дожигания 4, площадь поперечного сечения которого больше площади поперечного сечения стационарного газохода не более чем в четыре раза.

На входе вертикального участка дожигания равномерно по поперечному сечению размещены сопла 5 подачи аспирационных газов. На выходе участка дожигания стационарный газоход оборудован участком охлаждения 6, последовательно с которым размещен пылеуловитель 7.

В устройстве на участке охлаждения 6 равномерно по поперечному сечению стационарного газохода могут быть размещены форсунки спрейерного испарительного охлаждения или котел-утилизатор.

На фиг.2 в качестве примера продемонстрированы кривые изменения объемных расходов смесей газов от температуры в зоне дожигания для условий дуговой сталеплавильной печи ДСП-125 ЗАО «Волгоградский металлургический завод «Красный Октябрь»: кривая Vух.п. - объемный расход отводимых технологических газов на выходе из печи, м3/ч, кривая Vпод.в. - объемный расход атмосферного воздуха подсасываемого в зазор, м3/ч, кривая Vп.д. - объемный расход продуктов дожигания, м3/ч. Из приведенных кривых видно, что с увеличением температуры в зоне дожигания за счет сокращения количества подсасываемого воздуха в зазор патрубка на печи и стационарного газохода объемный расход продуктов дожигания сокращается до двух и более раз.

На фиг.2 кривая Vп.д. показывает, что повышение температуры отводимых технологических газов на выходе из патрубка печи с 600-800°C до 1100-1300°C приводит к сокращению количества продуктов дожигания. Это, в свою очередь, снижает общее количество отводимых газов, поступающих на очистку после их разбавления аспирационными газами от зонта.

Таким образом, эффективным способом увеличения температуры отводимой смеси газов в зоне дожигания является снижение количества подсасываемого для дожигания атмосферного воздуха (снижение коэффициента расхода воздуха) до уровня, обеспечивающего эффективное дожигание.

Способ отвода и очистки газов дуговой сталеплавильной печи осуществляется с помощью нижеописанного устройства следующим образом.

В схеме, приведенной на фиг.1, предложено зазор между патрубком 1 на печи и стационарным газоходом в процессе работы дуговой сталеплавильной печи перекрывать накатной муфтой 2, обеспечивая минимально необходимый подсос воздуха, а недостающее количество кислорода компенсировать контролируемой подачей вентиляционного воздуха или аспирационных газов в зону дожигания в начале стационарного газохода через сопла 5. Вентиляционный воздух (или аспирационный газ) вводятся после поворота стационарного газохода к участку дожигания через равномерно распределенные по его диаметру сопла (с шагом между соплами около 200 мм) со скоростью 50-70 м/с. Это позволяет повысить эффективность перемешивание дожигаемых газов с окислителем и сократить объем продуктов дожигания.

К стационарному газоходу, на случай необходимости повышения температуры в зоне дожигания при залповой загрузке и подвалке лома или в другие периоды, плавки, подводится топливный газ. Сопла газовых горелок 3 располагаются перед воздушными соплами.

Сечение стационарного газохода на участке дожигания 4 предлагается увеличить, обеспечив тем самым увеличение длительности пребывания газов в зоне дожигания до 4-5 раз. Сечение патрубка печи при этом сохраняется неизменным. Такая система ввода должна позволить не только относительно равномерно перемешивать газы и распределить их по системе участка дожигания 4, но и уменьшить продольное циркуляционное движение газов, то есть приблизить их режим движения к режиму идеального вытеснения, что необходимо для увеличения фактического времени пребывания газов в этой зоне. Для гарантии полной деструкции диоксинов внутренние поверхности стационарных газоходов участка дожигания 4 целесообразно изолировать теплоизоляционным огнеупорным бетоном. Применение для дожигания аспирационных газов позволит одновременно частично решить и проблемы обезвреживания стойких органических загрязнителей неорганизованной части выбросов печи.

Поскольку режим стехиометрического дожигания технологических газов возможен лишь при совершенном гомогенном их перемешивании с воздухом, управление процессом подсоса в стационарном газоходе целесообразно вести по температуре газов, поддерживая ее на уровне 1200-1300°C с периодическим контролем содержания O2 (O2≥7…8%). Как показали расчеты, за счет подъема температуры в канале стационарного газохода можно дополнительно снизить температуру газов поверхностным охлаждением примерно на 250°C. Поверхностное охлаждение газов на 250°C позволяет снизить расход воды на спрейерное испарительное охлаждение до 15-17 м3/ч, то есть почти на 30%.

1. Способ отвода и очистки газов дуговой сталеплавильной печи, в котором на выходе отводимого технологического газа из рабочего пространства дуговой сталеплавильной печи проводят подсос атмосферного воздуха и его смешение с отводимым технологическим газом с обеспечением температуры смеси газов не ниже 1200°С, направляют полученную отводимую смесь газов на участок дожигания стационарного газохода, при этом компенсируют недостающее количество кислорода в дожигаемой отводимой смеси газов путем подачи аспирационных газов, и увеличивают длительность пребывания дожигаемой отводимой смеси газов на участке дожигания за счет увеличения площади поперечного сечения стационарного газохода на участке дожигания не более чем в четыре раза, затем проводят охлаждение отводимой смеси газов и ее очистку от крупных частиц пыли, после чего осуществляют окончательную очистку отводимой смеси газов.

2. Способ по п.1, отличающийся тем, что при температуре отводимого технологического газа на выходе из рабочего пространства дуговой сталеплавильной печи ниже 1200°С проводят его дополнительный подогрев.

3. Способ по п.1, отличающийся тем, что улучшают дожигание отводимого технологического газа путем обеспечения турбулентности газового потока за счет подачи аспирационных газов со скоростью 50-70 м/с.

4. Способ по п.1, отличающийся тем, что охлаждение отводимой смеси газов проводят путем спрейерного впрыскивания воды или в котле-утилизаторе.

5. Устройство для отвода и очистки газов дуговой сталеплавильной печи, включающее патрубок печи, соединенный посредством накатной муфты регулируемого зазора со стационарным газоходом, оборудованным в начальной его части системой подвода топливного газа и газовыми горелками, а в средней его части выполненный с участком дожигания, при этом на участке дожигания стационарный газоход выполнен с увеличенной площадью поперечного сечения не более чем в четыре раза, на выходе участка дожигания стационарный газоход оборудован участком охлаждения, последовательно с которым размещен пылеуловитель, а на входе участка дожигания равномерно по поперечному сечению размещены сопла аспирационных газов.

6. Устройство по п.5, отличающееся тем, что на участке охлаждения равномерно по поперечному сечению стационарного газохода размещены форсунки спрейерного испарительного охлаждения.

7. Устройство по п.5, отличающееся тем, что на участке охлаждения установлен котел-утилизатор.