Композиции и способ нанесения на поверхности металлов алкоксисилановых покрытий

Иллюстрации

Показать всеИзобретение относится к нанесению алкоксисилановых покрытий на поверхность металлов. Водная композиция для покрытия металла состоит из алкилполисахаридного поверхностно-активного вещества, алкоксисилана, который содержится в концентрации, находящейся в диапазоне от 1 до 10 мас.%, выбранного из группы, состоящей из γ-аминопропилтриэтоксисилана и γ-глицидоксипропилтриметоксисилана, воды, необязательно спирта, но только образовавшегося при гидролизе силана, и необязательно одного или более компонентов, выбранных из группы, состоящей из биоцидов, противовспенивающих агентов и активаторов адгезии. Способ нанесения силанового покрытия на поверхность металла включает взаимодействие поверхности металла с указанной композицией для осаждения алкоксисилана на металле и сушку поверхности металла с осажденным на ней алкоксисиланом с образованием на поверхности металла покрытия, включающего гидрофобную переплетенную сетку из ковалентных силоксановых связей. Изобретение позволяет получить стойкий к коррозии металл с покрытием. 2 н. и 18 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к композициям покрытий для металлов и к способам их применения и, в частности, к силансодержащим покрытиям.

Большинство металлов подвержено коррозии, включая образование различных типов ржавчины на поверхности металла. Такая коррозия может повлиять на качество металла, снизить его стоимость, ухудшить внешний вид и уменьшить привлекательность для потребителя. Хотя ржавчину можно удалить, такое удаление может быть дорогостоящим и может снизить прочность металла. Кроме того, коррозия может привести к потере адгезии с металлом покрытий, таких как краски, клеи и/или резина.

Известны методики нанесения покрытий на сталь с целью уменьшения коррозии.

Так, Chil, T.F. and van Ooij, W.J. в публикации "Application of Silane Technology to prevent Corrosion of Metals and improve Paint Adhesion" Transactions of the institute of Metal Finishing, Maney Publishing, Birmingham GB, vol.77 no. Part 2, March 1999 (1999-03) page 64-70 описали обработку металла силаном.

Патент US 4828616 относится к водной композиции для обработки поверхностей, включающей (а) силикат щелочного металла, (b) аминоспирт и (с) растворимую в воде смолу, выбранную из группы, включающей растворимый в воде нейлон, натуральный полисахарид и растворимый в воде натуральный белок и/или растворимый в воде повышающий адгезию силан.

WO 01/07680 относится к водной композиции, предназначенной для антикоррозийной обработки металлической подложки, предварительно обработанной защитным покрытием на основе цинка, которая представляет собой водный раствор на основе силана, содержащий воду, силан, борную кислоту и фосфорную кислоту, микронизованный диоксид кремния и смачивающий агент.

Патент US 5108793 относится к способу нанесения на сталь коррозионностойкого покрытия путем погружения стали в щелочные водные растворы, обладающие повышенной температурой и включающие обеспечивающие коррозионную стойкость количества силиката и металла, сушки стали с получением малорастворимого силикатного покрытия и последующего ополаскивания листа, покрытого силикатом, в другом водном растворе, включающем обеспечивающее коррозионную стойкость количество силана. По данным US 5108793 лист можно ополаскивать в течение не менее 10 с в растворе силана, содержащем не менее 1,0 об.% силана. Указано, что возможные силаны включают γ-глицидоксипропилтриметоксисилан (ГПС), γ-аминопропилтри(метокси)этоксисилан (АПС), γ-метакрилоксипропилтриметоксисилан (МПС) и N-[2-винилбензиламино)этил]-3-аминопропилтриметоксисилан (БПС), и АПС и БПС являются предпочтительными. Указано, что силан растворяют в подкисленной воде при концентрации, равной 0,5-5 об.%.

Патент US 5292549 относится к стальному листу, который для подавления образования ржавчины покрыт тонкой пленкой силоксана. По данным US 5292549 несколько специалистов в данной области техники предложили до окраски ополаскивать оцинкованную сталь в ванне, содержащей примерно до 10 мас.% повышающего адгезию силана. Предложенные силаны включают аминопропилтриметокси-, аминопропилтриэтокси-, метакрилоксипропилтриметокси- и глицидоксипропилтриметоксисилан. Указано, что после ополаскивания сталь можно обжечь при повышенной температуре и получить затвердевшее или стабильное толстое силановое покрытие, которое может быть трудно удаляемым.

Изобретение US 5292549 включает стальной лист с металлическим покрытием, на котором находится тонкая силоксановая пленка, являющаяся отвержденным продуктом реакции, образовавшимся после ополаскивания стального листа с металлическим покрытием органическим силаном и сшивающим реагентом. Описаны эксперименты, в которых использовали растворы, содержащие силан, с прибавлением и без прибавления сшивающего агента. Указано, что эффективными являются аминосиланы и наиболее предпочтительным является γ-аминопропилтри(метокси)этоксисилан (АПС). В качестве примеров других силанов, которые можно использовать, указаны γ-глицидоксипропилтриметокси- (ГПС), γ-метакрилоксипропилтриметокси-, меркаптопропилтриметокси- и N-[2-винилбензиламино)этил]-3-аминопропилтриметоксисилан (SAAPS).

Опубликованная заявка US 2005/058843 относится к способу обработки поверхности металла, в частности цинка и сплавов цинка, с образованием металлической поверхности, обладающей улучшенной коррозионной стойкостью. Способ включает стадии нанесения на поверхность металла раствора силана, причем раствор силана содержит по меньшей мере один винилсилан и по меньшей мере один бис-силиламиносилан, которые по меньшей мере частично гидролизованы.

По данным US 2005/058843 силаны можно использовать в виде раствора (предпочтительно - водного раствора). По данным US 2005/058843 винилсилан(ы) и аминосилан(ы) в растворе по меньшей мере частично гидролизованы и предпочтительно, чтобы они были практически полностью гидролизованы, чтобы облегчить связывание силанов с поверхностью металла и друг с другом. По данным US 2005/058843 при гидролизе группы -OR1 заменяются на гидроксигруппы. Указано, что гидролиз проводят, например, простым смешиванием силанов с водой и необязательно с прибавлением растворителя (такого, как спирт) для повышения растворимости силана и стабильности раствора.

По данным US 2005/058843 у некоторых силанов растворимость в воде может быть ограниченной, поэтому раствор для обработки необязательно может включать один или большее количество растворителей (таких, как спирт), предназначенных для улучшения растворимости силана. Указано, что особенно предпочтительные растворители включают: метанол, этанол, пропанол и изопропанол. Отмечено, что, поскольку часто желательно ограничить или даже по возможности исключить использование органических растворителей, более предпочтительно, чтобы раствор по природе был водным, т.е. содержал менее 5 частей органического растворителя на каждые 5 частей воды (т.е. воды больше, чем растворителя). Указано, что растворы могут практически не содержать органического растворителя и что при использовании растворителя предпочтительным является этанол.

WO 01/06036 относится к способу обработки поверхности металла путем нанесения раствора, содержащего (i) по меньшей мере один ацилоксисилан, который включает по меньшей мере одну ацилоксигруппу, где указанный силан по меньшей мере частично гидролизован, и (ii) по меньшей мере одно основное соединение, где ацилоксисилан и основное соединение содержатся в концентрациях, которые обеспечивают в растворе значение рН, равное от примерно 3 до примерно 10, и раствор в основном не содержит кислоты за исключением кислоты, образовавшейся при гидролизе ацилоксисилана. Указано, что раствор для обработки необязательно может включать один или большее количество совместимых растворителей (таких, как этанол, метанол, пропанол или изопропанол), хотя их присутствие обычно не требуется. Также указано, что при необходимости использования растворителя предпочтительным является этанол и что предпочтительно, чтобы растворы практически не содержали ЛОС. ЛОС означает летучие органические соединения. По данным WO 01/06036 ацилоксисиланы обычно легко и полностью растворяются и гидролизуются в воде с образованием органических кислот, тогда как аналогичные алкоксисиланы при гидролизе образуют спирты.

Использование растворителей неблагоприятно, поскольку могут возникнуть затруднения, связанные с воспламеняемостью растворов. Сохраняется необходимость в альтернативном растворе для нанесения покрытий на поверхности металлов.

Таким образом, настоящее изобретение относится к водной композиции, включающей:

(i) алкилполисахаридное поверхностно-активное вещество;

(ii) алкоксисилан, выбранный из группы, включающей γ-аминопропилтриэтоксисилан и γ-глицидоксипропилтриметоксисилан;

(iii) воду;

(iv) необязательно спирт, но только образовавшийся при гидролизе силана; и

(v) необязательно, один или большее количество компонентов, выбранных из группы, включающей биоциды, противовспенивающие агенты и активаторы адгезии.

Кроме того, настоящее изобретение относится к способу нанесения силанового покрытия на поверхность металла, способ включает:

(A) взаимодействие поверхности металла с композицией, включающей:

(i) алкилполисахаридное поверхностно-активное вещество;

(ii) алкоксисилан, выбранный из группы, включающей γ-аминопропилтриэтоксисилан и γ-глицидоксипропилтриметоксисилан;

(iii) воду;

(iv) необязательно спирт, но только образовавшийся при гидролизе силана; и

(v) необязательно, один или большее количество компонентов, выбранных из группы, включающей биоциды, противовспенивающие агенты и активаторы адгезии,

для осаждения алкоксисилана на поверхности металла и

(B) сушку поверхности металла с осажденным на ней алкоксисиланом с образованием на поверхности металла покрытия, включающего гидрофобную переплетенную сетку из ковалентных силоксановых связей.

В настоящем изобретении указанная выше техническая задача решена путем применения в водной композиции алкилполисахаридного поверхностно-активного вещества в комбинации с одним из двух алкоксисиланов.

В настоящем изобретении не требуется нанесение силикатного покрытия на поверхность металла, например, как это описано в US 5108793.

В настоящем изобретении не требуется применение сшивающего реагента, например, как это описано в US 5292549.

В композиции, предлагаемой в настоящем изобретении, не требуется присутствие спирта в дополнение к тому (если он содержится), который может образоваться при гидролизе алкоксисилана.

Алкилполисахаридом может быть алкилполиглюкозид. Алкильной группой может быть C8-С10алкильная группа или С10-С16алкильная группа. Алкилполисахаридом может быть алкилполиглюкозид, в котором алкильной группой является C8-С10алкильная группа, например, имеющийся в продаже под названием Berol AG 6212 (торговое название). Предпочтительно, если алкилполисахаридом является алкилполиглюкозид, в котором алкильной группой является С10-С16алкильная группа, например, имеющийся в продаже под названием Alkadet 15 (торговое название). Другим имеющимся в продаже алкилполиглюкозидом, который можно использовать, является Alkadet 20 (торговое название).

γ-Аминопропилтриэтоксисилан имеется в продаже под названием Silquest А110 (торговое название). γ-Глицидоксипропилтриметоксисилан имеется в продаже под названием Silquest A187 (торговое название). Оба эти алкоксисилана выпускаются в виде жидкостей без растворителя.

Значение рН водной композиции, предлагаемой в настоящем изобретении, зависит от использующегося алкоксисилана. γ-Аминопропилтриэтоксисилан обладает склонностью гидролизоваться при рН от 8 до 11 включительно. γ-Глицидоксипропилтриметоксисилан обладает склонностью гидролизоваться при рН от 5,5 до 6,5 включительно. Поэтому указанные два алкоксисилана не используют совместно.

В композиции, предлагаемой в настоящем изобретении, алкоксисилан предпочтительно содержится в концентрации, равной до 10 мас.%, предпочтительно - в концентрации, равной до 5 мас.%. Предпочтительно, если алкоксисилан содержится в композиции, предлагаемой в настоящем изобретении, в концентрации, равной от 1 до 10 мас.%, предпочтительно - в концентрации, находящейся в диапазоне от 2 до 4 мас.%.

В композиции, предлагаемой в настоящем изобретении, поверхностно-активное вещество предпочтительно содержится в концентрации, равной до 10 мас.%, предпочтительно - в концентрации, равной до 5 мас.%, и более предпочтительно - в концентрации, находящейся в диапазоне до 1 мас.%. Предпочтительно, если поверхностно-активное вещество содержится в композиции, предлагаемой в настоящем изобретении, в концентрации, находящейся в диапазоне от 0,05 мас.% до 10 мас.%. В композиции, предлагаемой в настоящем изобретении, предпочтительно использовать деионизированную воду.

Композиция, предлагаемая в настоящем изобретении, может содержать один или большее количество компонентов, выбранных из группы, включающей биоциды, противовспенивающие агенты и активаторы адгезии.

Биоциды известны в данной области техники. Композиция, предлагаемая в настоящем изобретении, может содержать один или большее количество биоцидов в эффективной концентрации. Один или большее количество биоцидов могут содержаться в композиции, предлагаемой в настоящем изобретении, в концентрации, равной до 1000 мас. част./млн.

Противовспенивающие агенты известны в данной области техники. Композиция, предлагаемая в настоящем изобретении, может содержать один или большее количество противовспенивающих агентов в эффективной концентрации. Концентрация одного или большего количества противовспенивающих агентов в композиции, предлагаемой в настоящем изобретении, может зависеть от использующегося поверхностно-активного вещества, так, например, для некоторых поверхностно-активных веществ требуется меньше противовспенивающего агента, чем для других. Один или большее количество противовспенивающих агентов могут содержаться в композиции, предлагаемой в настоящем изобретении, в концентрации, равной до 1 мас.%.

Один или большее количество активаторов адгезии могут содержаться в композиции, предлагаемой в настоящем изобретении, для активации адгезии краски и т.п. к металлу, содержащему покрытие. Активаторы адгезии известны в области технологии красок. Тип использующегося активатора адгезии может зависеть от металла, на который наносят покрытие. Подходящими активаторами адгезии могут быть основанные на сложных полиэфирах. Подходящим активатором адгезии на основе сложного полиэфира является N20820, выпускающийся фирмой BYK. Один или большее количество активаторов адгезии могут содержаться в композиции, предлагаемой в настоящем изобретении, в концентрации, равной 1-5 мас.%.

Водную композицию, предлагаемую в настоящем изобретении, можно приготовить путем смешивания компонентов друг с другом в любом порядке. Предпочтительно вводить компоненты в смеситель в следующем порядке: поверхностно-активное вещество, алкоксисилан, вода. Альтернативно, сначала в смеситель можно ввести воду, затем алкоксисилан, затем поверхностно-активное вещество, или поверхностно-активное вещество, затем алкоксисилан. Необязательные другие компоненты (один или большее количество компонентов, выбранных из группы, включающей противовспенивающие агенты, биоциды и активаторы адгезии) можно прибавлять к композиции на любой стадии приготовления и предпочтительно прибавлять после смешивания друг с другим поверхностно-активного вещества, алкоксисилана и воды. Предпочтительно сначала в смеситель ввести воду, затем алкоксисилан, затем поверхностно-активное вещество и затем необязательные другие компоненты (один или большее количество компонентов, выбранных из группы, включающей противовспенивающие агенты, биоциды и активаторы адгезии). Композицию можно приготовить путем смешивания компонентов друг с другом при температуре окружающей среды.

В способе, предлагаемом в настоящем изобретении, поверхность металла можно ввести во взаимодействие с композицией путем пропускания поверхности металла через ванну, содержащую композицию, или путем распыления композиции на поверхность металла. Распыление предпочтительно для применения способа в промышленном масштабе. Поверхность металла можно вводить во взаимодействие с композицией в течение от 1 до 10 с, предпочтительно - от 4 до 6 с, например 5 с. Предпочтительно, если поверхность металла взаимодействует с композицией при температуре не выше 60°С, предпочтительно - при температуре не выше максимальной температуры в диапазоне от 20 до 60°С. Предпочтительно, если поверхность металла взаимодействует с композицией в течение 5 с при температуре, равной 55°С.

На стадии (В) способа, предлагаемого в настоящем изобретении, поверхность металла с осажденным на ней алкоксисиланом сушат с образованием на поверхности металла покрытия, включающего гидрофобную переплетенную сетку из ковалентных силоксановых связей.

На стадии (В) поверхность металла с осажденным на ней алкоксисиланом предпочтительно сушат в течение периода времени в диапазоне от 1 до 120 ч с образованием на поверхности металла покрытия, включающего гидрофобную переплетенную сетку из ковалентных силоксановых связей.

На стадии (В) поверхность металла с осажденным на ней алкоксисиланом предпочтительно сушат при температуре, находящейся в диапазоне от 15 до 100°С.

Нагревание на стадии (В) не является необходимым, но сокращает продолжительность сушки. Предпочтительно, если на стадии (В) поверхность металла с осажденным на ней алкоксисиланом нагревают при температуре, равной от 80 до 90°С. Поверхность металла предпочтительно можно нагревать в печи, работающей при температуре, равной от 80 до 90°С, и поверхность металла проводят через нее с такой скоростью, чтобы время пребывания составляло от 1 до 60 мин, предпочтительно - от 3 до 10 мин, например примерно 5 мин.

Поверхности металла, подходящие для нанесения покрытия с помощью композиции в способе, предлагаемом в настоящем изобретении, включают углеродистую сталь и оцинкованную сталь. Предпочтительно, чтобы оцинкованная сталь не была изготовлена погружением. Примерами оцинкованной стали являются Zincanneal и Galvanneal. Композиции, предлагаемые в настоящем изобретении, в которых алкоксисиланом является γ-аминопропилтриэтоксисилан, являются особенно подходящими для применения с углеродистой сталью. Композиции, предлагаемые в настоящем изобретении, в которых алкоксисиланом является γ-глицидоксипропилтриметоксисилан, являются особенно подходящими для применения с оцинкованной сталью.

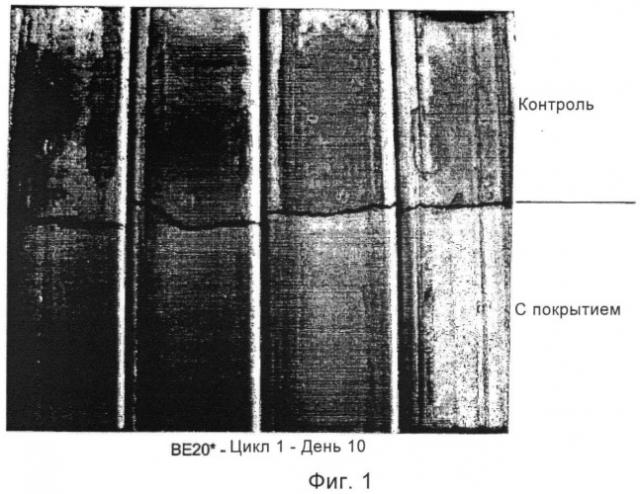

Настоящее изобретение будет описано со ссылкой на приведенные ниже примеры и со ссылкой на фиг.1 и 2, где на фиг.1 представлены трубки из оцинкованной стали на 10-й день исследования и на фиг.2 представлена поверхность углеродистой стали на 25-й день исследования.

Установлено, что если в композициях не содержится поверхностно-активного вещества, то нанесение покрытия с алкоксисиланами невозможно, поскольку не происходит надлежащего смачивания поверхностей металлов.

Исследования проведены с использованием композиции, содержащей алкилполисахаридное поверхностно-активное вещество.

Оцинкованная сталь

Прямоугольные трубки из стали с гальваническим цинковым покрытием использовали в том виде, в котором они поставляются.

Очистка

Перед использованием металл очищали. Для большинства экспериментов каждую трубку из оцинкованной стали очищали в ультразвуковой ванне в течение 1 ч (для удаления рыхлых загрязнений и частиц стали), давали ей высохнуть и затем очищали н-гептаном и после этого ацетоном.

Металлические трубки подвергали щелочной очистке с использованием следующих стадий:

- замачивания в ароматическом углеводородном растворителе в течение 15 мин для удаления смазки или масла, которые могли находиться на поверхности металла;

- очистки в ультразвуковой ванне (деионизированная вода и поверхностно-активное вещество Alkadet 15) в течение 2-3 мин для разрыхления с последующей промывкой водопроводной водой для удаления твердых частиц;

- погружения в 1% раствор каустической соды или 3% раствор триполифосфата натрия (ТПФН) на 5 с;

- промывки водопроводной водой; и

- сушки сухим бумажным полотенцем.

Щелочную очистку проводили для активации находящихся на поверхности металла гидроксигрупп, что могло усилить адсорбцию силана на поверхности и привести к лучшему пленкообразованию и улучшению защиты от образования ржавчины.

Взаимодействие поверхности металла с композицией и сушка

Композицию готовили, внося в стакан со смесителем вещества в следующем порядке: 0,5 мас.% поверхностно-активного вещества Alkadet 15 (торговое название); 3 мас.% γ-глицидоксипропилтриметоксисилана (Silquest А187, выпускающегося фирмой GE Silicones) и 96,5 мас.% деионизированной воды. Компоненты перемешивали в стакане и полученную композицию извлекали для использования. Композиция обладала значением рН в диапазоне от 6,5 до 7,0.

Поскольку установлено, что толщина пленки силана не зависит от длительности взаимодействия, достаточная длительность взаимодействия между композицией и металлом принята равной 5 с.

Каждую чистую, сухую трубку на 5 с наполовину погружали в композицию и, если не указано иное, ей давали высыхать при комнатной температуре (примерно 22°С) в течение 42-72 ч. Верхнюю необработанную половину трубки из оцинкованной стали использовали в качестве контроля для исследования коррозии.

Установлено, что стадия сушки приводила к образованию оптимального покрытия, включающего гидрофобную переплетенную сетку из ковалентных силоксановых связей. Хотя при комнатной температуре 42-72 ч являлись достаточной продолжительностью сушки, повышение температуры приведет к сокращению продолжительности сушки.

Исследование коррозии

Исследование коррозии проводили по методике, аналогичной Американской стандартной методике испытаний (ASTM) D1748, исследование во влажной камере, и покрытые силаном стальные трубки помещали в закрытую камеру в атмосферу с высокой влажностью. Методика исследования отличалась от методики ASTM тем, что вместо влажной камеры использовали герметичные пластмассовые контейнеры и для обеспечения влажности вместо ванны, как в ASTM D1748, использовали насыщенную взвесь сульфата меди.

Чистые трубки из оцинкованной стали с покрытием опрыскивали деионизированной водой и с помощью резиновой ленты скрепляли группами по 4 (часть скрепляли по схеме 1×4 и часть скрепляли по схеме 2×2). Скрепленные трубки помещали в герметичный пластмассовый контейнер, содержащий насыщенную взвесь сульфата меди, и ежедневно смотрели, не образовалась ли коррозия на соприкасающихся сторонах трубок (трубки, скрепленные по схеме 2×2, обладали двумя соприкасающимися сторонами). Каждый день, в который не обнаруживали коррозию, трубки повторно опрыскивали деионизированной водой и продолжали исследование.

Установлено, что в течение первых 9 дней исследования на обладающих покрытием частях трубок коррозия не протекает. На десятый день исследования на обладающих покрытием частях трубок обнаружены белые продукты коррозии. На фиг.1 приведена фотография исследуемых образцов, на которой видны белые продукты коррозии на верхних (не содержащих покрытия) частях трубок (контрольных) и на нижних (содержащих покрытие) частях трубок на 10-й день исследования.

Холоднокатаная сталь, изготовленная как холоднокатаная сталь

Неполированную холоднокатаную сталь (ХКС), выпускающуюся фирмой ACT Laboratories Inc., Hillsdale, нарезали на пластины размером 10×2 см и в верхней части каждой пластины для подвешивания просверливали отверстие диаметром 5 мм.

Очистка

Перед взаимодействием с содержащей силан композицией пластинки ХКС тщательно очищали н-гептаном, им давали высохнуть и затем очищали ацетоном, пока на поверхности не переставали образовываться капельки воды, что указывало на полную чистоту поверхности (капельки воды образуются около загрязнений и/или масла, находящегося на поверхности).

Взаимодействие поверхности металла с композицией и сушка

Композицию готовили, внося в стакан со смесителем вещества в следующем порядке: 0,5 мас.% поверхностно-активного вещества Alkadet 15 (торговое название); 3 мас.% γ-глицидоксипропилтриметоксисилана (Silquest А110, выпускающегося фирмой GE Silicones) и 96,5 мас.% деионизированной воды. Компоненты перемешивали в стакане и полученную композицию извлекали для использования. Композиция обладала значением рН в диапазоне от 8 до 11.

Поскольку установлено, что толщина пленки силана не зависит от длительности взаимодействия, достаточная длительность взаимодействия принята равной 5 с.

Каждую чистую пластину ХКС на 5 с наполовину погружали в композицию и, если не указано иное, ей давали высыхать при комнатной температуре (примерно 22°С) в течение 22 ч. Верхнюю необработанную половину пластины использовали в качестве контроля для исследования коррозии.

Установлено, что стадия сушки приводила к образованию оптимального покрытия, включающего гидрофобную переплетенную сетку из ковалентных силоксановых связей. Хотя при комнатной температуре 22 ч являлись достаточной продолжительностью сушки, повышение температуры приведет к сокращению продолжительности сушки

Исследование коррозии

Исследование коррозии проводили по методике, аналогичной Американской стандартной методике испытаний (ASTM) D1748, исследование во влажной камере, и покрытые силаном стальные трубки помещали в закрытую камеру в атмосферу с высокой влажностью. Методика исследования отличалась от методики ASTM тем, что вместо влажной камеры использовали герметичные пластмассовые контейнеры и для обеспечения влажности вместо ванны, как в ASTM D1748, использовали насыщенную взвесь сульфата меди.

Каждую покрытую силаном пластину вертикально подвешивали в герметичном пластмассовом контейнере, содержащем насыщенную взвесь сульфата меди, и ежедневно смотрели, не образовалась ли красная ржавчина. Пластины не подвергали ежедневному повторному опрыскиванию деионизированной водой, и не было контактов металл-металл (как при исследовании трубок из оцинкованной стали).

Установлено, что части пластин из углеродистой стали, на которые было нанесено покрытие, предлагаемое в настоящем изобретении, оставались без ржавчины в намного лучшем состоянии и намного дольше, чем сталь без покрытия (контроль). Это показано на фиг.2, на котором приведена фотография стальной пластины на 25-й день исследования. На верхней части пластины, не содержащей покрытия, было больше ржавчины, чем на нижней части, содержащей покрытие.

1. Водная композиция для покрытия металла, состоящая из алкилполисахаридного поверхностно-активного вещества, алкоксисилана, который содержится в концентрации, находящейся в диапазоне 1-10 мас.%, выбранного из группы, состоящей из γ-аминопропилтриэтоксисилана и γ-глицидоксипропилтриметоксисилана, воды, необязательно спирта, но только образовавшегося при гидролизе силана, и необязательно одного или более компонентов, выбранных из группы, состоящей из биоцидов, противовспенивающих агентов и активаторов адгезии.

2. Композиция по п.1, в которой алкилполисахаридное поверхностно-активное вещество представляет собой алкилполиглюкозид.

3. Композиция по п.1, в которой алкильной группой алкилполисахарида является С10-С16алкильная группа или С8-С10алкильная группа.

4. Композиция по п.2, в которой алкильной группой алкилполисахарида является С10-С16алкильная группа или C8-С10алкильная группа.

5. Композиция по любому из пп.1-4, в которой поверхностно-активное вещество содержится в концентрации, находящейся в диапазоне 0,05-10 мас.%.

6. Композиция по п.1, в которой поверхностно-активное вещество представляет собой С10-С16алкилполиглюкозид и содержится в концентрации, равной 0,5 мас.%, и алкоксисилан представляет собой γ-глицидоксипропилтриметоксисилан и содержится в концентрации, равной 3 мас.%.

7. Композиция по п.1, в которой поверхностно-активное вещество представляет собой С10-С16алкилполиглюкозид и содержится в концентрации, равной 0,5 мас.%, и алкоксисилан представляет собой γ-аминопропилтриэтоксисилан и содержится в концентрации, равной 3 мас.%.

8. Способ нанесения силанового покрытия на поверхность металла, включающий взаимодействие поверхности металла с композицией, состоящей из алкилполисахаридного поверхностно-активного вещества, алкоксисилана, который содержится в концентрации, находящейся в диапазоне от 1 до 10 мас.%, выбранного из группы, состоящей из γ-аминопропилтриэтоксисилана и γ-глицидоксипропилтриметоксисилана, воды, необязательно спирта, но только образовавшегося при гидролизе силана, и необязательно одного или более компонентов, выбранных из группы, состоящей из биоцидов, противовспенивающих агентов и активаторов адгезии, для осаждения алкоксисилана на металле и сушку поверхности металла с осажденным на ней алкоксисиланом с образованием на поверхности металла покрытия, включающего гидрофобную переплетенную сетку из ковалентных силоксановых связей.

9. Способ по п.8, в котором алкилполисахаридное поверхностно-активное вещество представляет собой алкилполиглюкозид.

10. Способ по п.8, в котором алкильной группой алкилполисахаридного поверхностно-активного вещества является С10-С16алкильная группа или С8-С10алкильная группа.

11. Способ по п.9, в котором алкильной группой алкилполисахаридного поверхностно-активного вещества является С10-С16алкильная группа или С8-С10алкильная группа.

12. Способ по любому из пп.8-11, в котором поверхностно-активное вещество содержится в композиции в концентрации, находящейся в диапазоне от 0,05 до 10 мас.%.

13. Способ по любому из пп.8-11, в котором поверхность металла представляет собой поверхность углеродистой стали и алкоксисилан представляет собой γ-аминопропилтриэтоксисилан.

14. Способ по п.12, в котором поверхность металла представляет собой поверхность углеродистой стали и алкоксисилан представляет собой γ-аминопропилтриэтоксисилан.

15. Способ по п.13, в котором в композиции поверхностно-активное вещество представляет собой C10-C16 алкилполиглюкозид и содержится в концентрации, равной 0,5 мас.%, и алкоксисилан представляет собой γ-аминопропилтриэтоксисилан и содержится в концентрации, равной 3 мас.%.

16. Способ по любому из пп.8-11, в котором поверхность металла представляет собой поверхность оцинкованной стали и алкоксисилан представляет собой γ-глицидоксипропилтриметоксисилан.

17. Способ по п.12, в котором поверхность металла представляет собой поверхность оцинкованной стали и алкоксисилан представляет собой γ-глицидоксипропилтриметоксисилан.

18. Способ по п.16, в котором в композиции поверхностно-активное вещество представляет собой С10-С16алкилполиглюкозид и содержится в концентрации, равной 0,5 мас.%, и алкоксисилан представляет собой γ-глицидоксипропилтриметоксисилан и содержится в концентрации, равной 3,0 мас.%.

19. Способ по любому из пп.8-11, в котором поверхность металла с осажденным на ней алкоксисиланом сушат при температуре, находящейся в диапазоне от 15 до 100°С, с образованием на поверхности металла покрытия, включающего гидрофобную переплетенную сетку из ковалентных силоксановых связей.

20. Способ по любому из пп.8-11, в котором поверхность металла с осажденным на ней алкоксисиланом сушат в течение периода времени, находящегося в диапазоне от 1 до 120 ч, с образованием на поверхности металла покрытия, включающего гидрофобную переплетенную сетку из ковалентных силоксановых связей.