Способ разработки малых кимберлитовых трубок

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано при разработке малых кимберлитовых трубок в условиях многолетней мерзлоты и экстремального климата Севера. Техническим результатом является повышение эффективности разработки малых кимберлитовых трубок. Способ разработки малых кимберлитовых трубок включает экскавацию горной массы в забое, перемещение ее на поверхность транспортными средствами, отгрузку руды на обогатительную фабрику, складирование пустых пород в отвалах. Отработку карьера ведут кранлайнами на всю глубину продольными и поперечными кольцеобразными блоками, чередующимися по глубине карьера. Вынимаемая же от нижележащих горизонтов горная масса на поверхность доставляется в специальных саморазгружающихся сосудах путем многократной перевалки в восходящем от горизонта к горизонту порядке с временным складированием пород на борту карьера, а руда от поверхности транспортируется автосамосвалами до обогатительной фабрики. После отработки всех горизонтов и завершения открытых горных работ карьерное пространство заполняют отработанными вскрышными породами также по бестранспортной схеме, восстанавливая нарушенный рельеф поверхности земли. 4 ил., 3 табл.

Реферат

Изобретение относится к горной промышленности и создано применительно к разработке малых кимберлитовых трубок в условиях многолетней мерзлоты и экстремального климата Севера.

Известен способ разработки небольших кимберлитовых трубок, включающий проведение системы подземных выработок с подэтажной отбойкой руды и открытым очистным пространством с применением самоходного оборудования подземных работ [B.C.Попов, В.Г.Гринев. Конструирование технологии подземной отработки кимберлитовых трубок - Якутск: ЯНЦ СО АН СССР, 1990. - 88 с., с 69-71].

Недостатком способа являются большие объемы проведения дорогостоящих подземных выработок, требующих значительных капитальных вложений, а также инвестиций на приобретение современного горнотранспортного оборудования для подземных работ.

Известен также способ послойно-скважинной отработки малых кимберлитовых месторождений, включающий специальное буровое устройство для разрушения кимберлитов со шнековым транспортером и загрузочным устройством, которое в технологической схеме работает в комплексе с бульдозером-рыхлителем [Л.Н.Федоров. Послойно-скважинный способ разработки трубкообразных месторождений и доработки глубоких карьеров / Актуальные проблемы разработки кимберлитовых месторождений: современное состояние и перспективы решения: Сб. докл. Международной научн. практ. конф. «Мирный 2001». - М.: Издательский дом «Руда и металлы», 2002. - 400 с., с 352-355].

Недостатком способа являются малая производительность устройства, ограниченная область применения способа, преимущественно при разработке разрушенных полускальных кимберлитов и россыпных месторождений.

Наиболее близким к изобретению по технической сущности является способ разработки карьера при значительных параметрах его рабочей зоны, включающий экскавацию горных пород в забое, перемещение пород по бестранспортной схеме с помощью кранлайнов, располагаемых на уступах с отработкой горизонтов продольными заходками [К.Н.Трубецкой, А.Н.Домбровский, И.А.Сидоренко. Высокоуступная технология открытых горных работ на основе применения кранлайнов. - Горн. журн. - 2005. - №3. - С 40-43].

Основным недостатком такого способа является низкая эффективность разработки месторождений, особенно при отработке малых кимберлитовых трубок, обусловленная недостаточной обеспеченностью фронтом работ с глубиной на таких карьерах и значительными нарушениями рельефа поверхности земли.

Целью изобретения является повышение эффективности разработки малых кимберлитовых трубок.

Постановленная цель достигается тем, что согласно способу разработки малых кимберлитовых трубок отработку карьера на всю глубину ведут кранлайнами продольными и поперечными кольцеобразными блоками, по мере развития работ в карьере производят чередование последовательности отработки кольцеобразных блоков, многократную перевалку пустых пород в специальных сосудах на поверхность со складированием на борту карьера на временный отвал, отгрузку руды на контейнеры, а после завершения разработки карьера его пространство заполняют вынутыми вскрышными породами, восстанавливая порушенный рельеф поверхности земли.

В предлагаемом способе новыми признаками в сравнении с прототипом являются:

- использование нового принципа отработки кимберлитовой трубки продольными и поперечными кольцеобразными блоками;

- использование нового принципа чередования отработки блоков по глубине карьера при бестранспортной перевалке горной массы из глубоких горизонтов;

- создание новой бестранспортной схемы разработки кимберлитовой трубки путем многократной перевалки горной массы;

- применение новой технологической схемы складирования и перемещения горных пород в процессе восстановления нарушенного рельефа поверхности с использованием кранлайнов.

Все указанные новые признаки исключают недостатки существующих способов разработки малых кимберлитовых трубок и обеспечивают следующие усиленные новые положительные свойства:

- применение бестранспортной разработки малых кимберлитовых трубок в кратное количество раз повышает эффективность горных работ;

- снижает вредные выбросы горного производства благодаря исключению из технологического цикла автомобильного транспорта глубоких горизонтов;

- обеспечивает сохранение окружающей природы благодаря восстановлению нарушенных горными работами территорий отчуждаемых земель;

- снижает капитальные затраты на разработку месторождения путем исключения дорогостоящего колесного транспорта для вывозки вскрышных пород;

- улучшает экологическую ситуацию в регионах ведения горных работ.

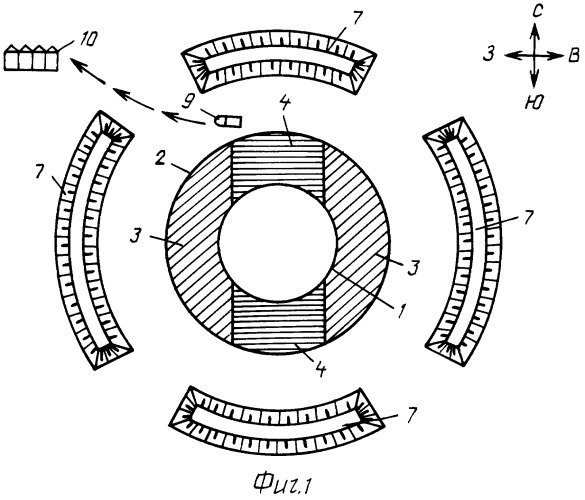

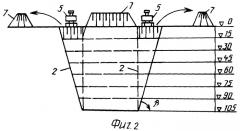

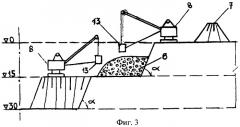

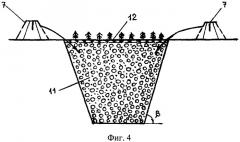

Способ поясняется чертежами. На фиг.1 - план карьера с расположением временных отвалов на его борту; на фиг.2 - поперечный разрез карьера с размещением кранлайнов при отработке карьера; на фиг.3 - схема работы кранлайнов при бестранспортной перевалке вскрышных пород; на фиг.4 - нарушенный карьером участок земной коры после восстановления.

Способ осуществляется следующим образом

Малая кимберлитовая трубка 1 разрабатывается карьером 2 с разделением карьерного поля на продольные 3 и поперечные 4 кольцеобразные блоки с применением кранлайнов 5 (фиг.1, фиг.2). При этом вмещающие породы путем многократной перевалки кранлайнами 5 и с использованием промежуточных отвалов 6 (фиг.3) укладываются на временные отвалы 7 на борту карьера. Карьер разрабатывают в следующей последовательности. Кранлайны 8 (фиг.3) ведут отработку продольных и поперечных кольцеобразных блоков 3 и 4, перемещаясь по контуру кимберлитовой трубки 1, соответственно с юга на север и с запада на восток. Отгруженные погрузчиками из этих блоков пустые породы транспортируются кранлайнами в специальных саморазгружающихся сосудах 13 и укладываются на отвалах 7, расположенных вокруг борта карьера 2. Руда транспортируется автосамосвалами 9 и загружается в контейнеры 10 или при наличии временной обогатительной фабрики (ВОФ) в ее бункер. При переходе на отработку нижележащего гор. 30 производят чередование отработки кольцеобразных блоков 3 и 4, т.е. вначале на гор. 30 отрабатываются поперечные кольцеобразные блоки 4, а затем переходят на отработку продольных кольцеобразных блоков 3. Вынутые от гор. 30 пустые породы вначале складируются на промежуточном отвале 6 (фиг.3) и далее другим кранлайном перемещаются на поверхностный отвал 7. При отработке нижележащих горизонтов 45 м и 60 м те же операции повторяются в аналогичной последовательности, т.е. в процессе завершения отработки карьера 2 на гор. 105 м выполняется многократная перевалка вскрышных пород кранлайнами на поверхность. В дальнейшем вынутые из карьера и сложенные в отвалах 7 пустые породы этими же кранлайнами перемещаются обратно в карьерное пространство 11 (фиг.4). Таким образом производится восстановление нарушенного участка земли и поверхность карьера в окончательном виде примет вид 12.

Техническая сущность и преимущества нового технического решения раскрыты на примере отработки малой кимберлитовой трубки глубиной 105 м.

Исходные данные для расчетов:

- глубина карьера, Нк=105 м;

- высота рабочего уступа, Ну=15 м;

- угол откоса уступа, α=70°;

- диаметр кимберлитовой трубки, d=100 м;

- угол откоса борта карьера, β=60°.

Расчеты выполнены в следующей последовательности:

1. Определяем объем удаляемой горной массы из всего карьера - Vr.м. (по формуле усеченного конуса).

где Дп, Дд - соответственно, диаметр карьера по дневной поверхности и по дну, м.

Диаметр карьера по дну Дд равен диаметру кимберлитовой трубки на данной глубине, т.е. Дд=d=100 м. Тогда диаметр карьера по дневной поверхности составит:

Дп=Дд+2·Нк·ctgβ=100+2·105·0,5774=100+120=220 м

и далее,

В табл.1 рассчитаны объемы горной массы по горизонтом карьера.

| Таблица 1 | ||||

| Погоризонтные объемы горных работ | ||||

| №№ п/п | Горизонты карьера, м | Объемы горных работ, тыс. м3 | ||

| Всего горная масса, тыс. м3 | в т.ч. | |||

| Вскрыша | Руда | |||

| 1 | 15 | 352,0 | 234,0 | 118,0 |

| 2 | 30 | 343,0 | 225,0 | 118,0 |

| 3 | 45 | 328,0 | 210,0 | 118,0 |

| 4 | 60 | 316,0 | 198,0 | 118,0 |

| 5 | 75 | 303,0 | 185,0 | 118,0 |

| 6 | 90 | 290,0 | 172,0 | 118,0 |

| 7 | 105 | 278,0 | 160,0 | 118,0 |

| 8 | Всего | 2210,0 | 1384,0 | 826,0 |

Всего объем вывозимой горной массы из карьера при транспортной схеме составил 2, 210 млн·м3. В табл.2 приведены результаты расчетов объемов многократной перевалки горной массы кранлайнами при бестранспортной схеме. При этом горная масса кранлайнами транспортируется в специальных саморазгружающихся сосудах (например, саморазгружающиеся вагонетки, сосуды типа ковша грейфера, специальные контейнеры и т.д.

| Таблица 2 | ||||

| Объемы работ при бестранспортной перевалке горной массы | ||||

| №№ п/п | Горизонты карьера, м | Всего горная масса, тыс. м3 | Количество переэкскаваций, шт. | Объемы работ, тыс. м3 |

| 1 | 15 | 352,0 | 1 | 352,0 |

| 2 | 30 | 343,0 | 2 | 686,0 |

| 3 | 45 | 328,0 | 3 | 984,0 |

| 4 | 60 | 316,0 | 4 | 1264,0 |

| 5 | 75 | 303,0 | 5 | 1515,0 |

| 6 | 90 | 290,0 | 6 | 1740,0 |

| 7 | 105 | 278,0 | 7 | 1946,0 |

| 8 | Всего | 2210,0 | - | 8487,0 |

2. Расчет затрат при традиционной схеме разработки малой кимберлитовой трубки.

Расчет затрат на экскавацию Зт э и транспортирование горной массы Зт тр производится по следующим формулам:

Зт э=Vrм·Сэ;

Зт тр=Vrм·Стр,

где Сэ и Стр - соответственно затраты на экскавацию и транспортирование 1 м3 горной массы, долл/м3.

Значения Сэ и Стр взяты из литературы [Технология разработки глубоких карьеров Якутии / А.Д.Андросов. - Новосибирск: Наука. Сибирская издательская фирма РАН, 1996. - 215 с.] и соответственно составили:

- себестоимость разработки 1 м3 горной массы в среднем по АК «АЛРОСА», Ст=3,41 долл/м3;

- себестоимость экскавации 1 м3 горной массы составляет 20% от общей себестоимости разработки,

Сэ=Ст·0,2=0,694 долл/м3,

- себестоимость транспортирования 1 м3 горной массы автомобильным транспортом составляет 60% от общей себестоимости разработки,

Стр=Ст·0,6=2,08 долл/м3.

Итого при традиционной технологии разработки суммарные затраты на экскавацию и транспортирования горной массы 3 равны,

Зт=Зт э+Зт тр=2210·0,694+2210·2,08=1533,7+4596,8=6130,5 тыс. долл.

3. Расчет затрат при рекомендуемой технологии разработки малой кимберлитовой трубки с применением кранлайнов - Зр,

Зр=Зр э+Зр тр=8487·0,694+0=5887,9 тыс. долл.

4. Снижение затрат при рекомендуемой технологии разработки малой кимберлитовой трубки за счет применения кранлайнов,

Эр=Зт-Зр=6130,5-5887,9=242,6 тыс. руб.

5. Затраты на восстановление нарушенных земель при традиционной и рекомендуемой технологиях. Эти затраты заключаются в засыпке отработанного карьера вынутыми вскрышными породами (см. табл.1), Vв.

а) При традиционной технологии - Зт ох,

Зт ох=Vв·Cэ=1384,0·0,694=960,5 тыс. долл.

6. Снижение затрат на восстановление нарушенных земель ΔЗ составит,

Δ3=Зт ох-Зр ох=2878,7-960,5=1918,2 тыс. долл.

Кроме того, рекомендуемая технология содержит элементы социального характера, заключающиеся в снижении вредных выбросов выхлопных газов автосамосвалов на окружающую природную среду и уменьшении их влияния на здоровье работающих в карьере людей. При этом социальный эффект достигается улучшением экологической ситуации в регионах ведения горных работ, т.к. резко снижаются выбросы окислов азота и углерода в результате сгорания углеводородного сырья в двигателях большегрузных автосамосвалов.

Результаты расчетов общего экономического эффекта от внедрения рекомендуемой технологии отработки малой кимберлитовой трубки приведены в табл.3.

| Таблица 3 | |||

| Ожидаемое улучшение технико-экономических показателей от внедрения рекомендуемого способа | |||

| №№ п/п | Наименование показателей | Традиционная технология | Рекомендуемая технология |

| 1. | Глубина карьера малой кимберлитовой трубки, м | 105,0 | 105,0 |

| 2. | Угол откоса борта карьера, град | 60° | 60° |

| 3. | Объем удаляемой горной массы из карьера, тыс. м3 | 2210,0 | 2210,0 |

| 4. | Количество экскаваций горной массы, шт. | 1 | 7 |

| 5. | Объем экскавируемой горной массы из карьера, тыс. м3 | 2210,8 | 8487,0 |

| 6. | Объем транспортируемой горной массы из карьера автомобильным транспортом, тыс. м3: в т.ч. вскрышных пород | 2210,8 | - |

| 1384,0 | - | ||

| 7. | Объемы засыпаемых вскрышных пород в отработанный карьер, тыс. м3 | 1384,0 | 1384,0 |

| 8. | Затраты на экскавацию горной массы, тыс. долл. | 1533,7 | 5887,9 |

| 9. | Затраты на транспортирования горной массы автотранспортом, тыс. долл. | 4596,8 | - |

| 10. | Снижение затрат на разработку, тыс. долл. | - | 242,6 |

| 11. | Затраты на восстановление нарушенных земель, тыс. долл. | 2878,7 | 960,5 |

| 12. | Снижение затрат на восстановление нарушенных земель, тыс. долл. | - | 1918,2 |

| 13. | Общий экономический эффект от внедрения изобретения, тыс. долл. | - | 2160,8 |

| 14. | Социальный эффект заключается в улучшении экологической обстановки в регионах ведения горных работ, кратность | - | До 5 раз |

Способ разработки малых кимберлитовых трубок, включающий экскавацию горной массы в забое, перемещение ее на поверхность транспортными средствами, отгрузку руды на обогатительную фабрику, складирование пустых пород в отвалах, отличающийся тем, что, с целью повышения эффективности разработки малых кимберлитовых трубок, отработку карьера на всю глубину ведут кранлайнами продольными и поперечными кольцеобразными блоками, по мере развития работ в карьере производят чередование последовательности отработки кольцеобразных блоков, многократную перевалку пустых пород в специальных сосудах на поверхность со складированием их на борту карьера на временный отвал, отгрузку руды в контейнеры, а после завершения разработки карьера его пространство заполняют вынутыми вскрышными породами, восстанавливая нарушенный рельеф поверхности земли.