Взрывозащитный материал и способ его получения (варианты)

Иллюстрации

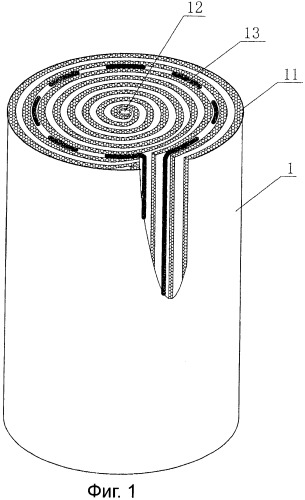

Показать всеИзобретение относится к взрывозащитному материалу. Техническим результатом является увеличение прочности материала и защита от деформации и разрушения. Взрывозащитный материал содержит пластинчатый материал (11) с большим объемом пустот. При этом пластинчатый материал (11) свернут в многослойное материальное тело (1) с использованием одной кромки (12) этого материала в качестве оси и в направлении, перпендикулярном кромке (12). Для укрепления и поддержки материального тела (1) в щель между любыми двумя слоями многослойного пластинчатого материала (11) материального тела (1) вложен каркас (13), где каркас (13) формируют переплетением рамы (131) и кольца жесткости (132). Причем кольцо жесткости (132) размещается посредине рамы (131) и крепится к ней, а форма каркаса (13) соответствует форме материального тела (1). 11 н. и 28 з.п. ф-лы, 21 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к взрывозащитному материалу, который можно с успехом использовать в сосудах для хранения и транспортировки огнеопасных или взрывоопасных химикатов, а также к способу его получения, и, в особенности, относится к технологически независимому и взрывозащитному материалу и к способу его получения.

Описание прототипа

При использовании сосудов для хранения и перевозки огнеопасных и/или взрывоопасных химикатов в жидком или газообразном состоянии, для предотвращения воспламенения и/или взрыва этих веществ под воздействием таких непредвиденных факторов, как статическое электричество, открытое пламя или ружейный выстрел, в такие сосуды для хранения и перевозки загружают сетчатый взрывозащитный материал. Одним из используемых в настоящее время взрывозащитных материалов является предмет цилиндрической формы, который готовят из свернутого в рулон сетчатого взрывозащитного материала и затем такой рулон один за другим загружают в сосуд для хранения и перевозки жидкостей. Технические характеристики такого типа взрывозащитного материала были описаны в патентном документе на изобретение № ZL 92102437. Свернутый материал такого типа погружают в жидкость, находящуюся в сосуде, на длительное время. Большое скопление этого материала в сосуде приводит к его сжатию и, как следствие, к деформации и разрушению. Особенно большим нагрузкам подвержен материал на дне сосуда, что сильно влияет на его взрывозащитные характеристики, может привести к потере его взрывозащитных свойств и, как следствие, к воспламенению и взрыву. Сетчатый взрывозащитный материал используют также в виде блоков, которые формируют путем загрузки сетчатого взрывозащитного материала в специальные, заранее приготовленные каркасы и крепления его в этих каркасах. Блоки различной формы загружают в сосуды для хранения и транспортировки горючих жидкостей. Технические характеристики такого типа взрывозащитных материалов были описаны в патентном документе № ZL 200520017386. Для получения блоков взрывозащитных материалов сначала необходимо приготовить каркас, что требует достаточно сложного и длительного процесса. К тому же, такой каркас занимает полезный объем сосуда для хранения и перевозки взрывоопасных жидкостей, что оказывает отрицательное влияние на функцию загруженного в него взрывозащитного материала.

Большинство используемых на сегодня взрывозащитных материалов готовят из металлов. Благодаря всплескам жидкой среды (так называемый эффект «набегающей волны») в емкости во время перевозки, такой материал подвергается давлению - неравномерному и различному в различных частях емкости. В результате, на протяжении длительного времени материал легко фрагментируется, что может оказать негативное воздействие на его взрывозащитные характеристики и даже повлиять на качество нефтепродукта. Отметим, что большинство используемых на сегодня взрывозащитных материалов готовят из цельных металлических материалов, что связано с большими расходами и высокой стоимостью их изготовления. Кроме того, при использовании любого стандартизованного взрывозащитного материала, приготовленного из металлических материалов, очень трудно хотя бы незначительно сжать объем такого материала, что весьма неудобно при его хранении и транспортировке.

Краткое изложение сущности изобретения

Первая цель настоящего изобретения состоит в том, чтобы получить взрывозащитный материал, который бы не имел недостатков прототипа. Для увеличения прочности такого материала и надежной защиты его от деформации и разрушения между слоями многослойного пластинчатого материала вводится каркас.

Вторая цель настоящего изобретения состоит в том, чтобы получить взрывозащитный материал, который бы не имел недостатков прототипа. Отличаясь простотой конструкции, этот взрывозащитный материал позволяет обеспечить безопасность и надежность сосудов для хранения и транспортировки взрывоопасных веществ и защиту окружающей среды.

Третья цель настоящего изобретения состоит в том, чтобы получить взрывозащитный материал, который бы не имел недостатков прототипа. При низкой себестоимости такой взрывозащитный материал надежно защищен от превращения в металлические фрагменты.

Четвертая цель настоящего изобретения состоит в том, чтобы получить взрывозащитный материал, который бы не имел недостатков прототипа. Неметаллическую часть этого взрывозащитного материала можно сжимать, что дает экономию места и обеспечивает большие удобства при хранении и транспортировке.

Пятая цель настоящего изобретения состоит в том, чтобы получить взрывозащитный материал, который бы не имел недостатков прототипа. Способ получения взрывозащитного материала легко осуществим - он характеризуется простыми стадиями всего процесса изготовления материала, коротким циклом этого процесса и его высокой эффективностью.

Цели настоящего изобретения достигаются с помощью следующих технических решений. Взрывозащитный материал компонуют из пластинчатого материала с высоким процентом пустот. Используя один край этого пластинчатого материала как ось, его сворачивают в направлении, перпендикулярном этой оси, в многослойное материальное тело. В щель между любыми двумя слоями многослойного пластинчатого материала с большим объемом пустот вставляют каркас, благодаря чему такое материальное тело приобретает требуемую прочность и упругость.

В зависимости от требований возможны различные конструктивные исполнения вышеупомянутого каркаса. Его можно сформировать, переплетая рамку с кольцом жесткости. Кольца жесткости вставляют посредине рамки и крепят на ней так, что форма каркаса соответствует форме материального тела. Рамка может представлять собой волнообразную или прямоугольную структуру. Для обеспечения требуемой поддержки и закрепления взрывозащитного материала каркас следует делать из гибкого материала. Отметим, что его можно изготовить из металла или неметаллического материала или из композиционного материала или из материалов, полученных с помощью технологий покрытия металлами или неметаллами или комбинируя все приведенные возможности. В зависимости от требований к прочности в процессе использования, каркас можно проектировать как непрерывный или состоящий из отдельных частей. Местом для вставки каркаса служит зазор между любыми двумя слоями многослойного пластинчатого материала вышеописанного материального тела или же его вставляют в нескольких местах.

Отметим, что ради удобства изготовления каркас можно также собирать из стоек и перекладин. Стойки вставляются между слоями многослойного пластинчатого материала с большим объемом пустот вышеупомянутого материального тела так, чтобы их концы выступали на нижней и верхней торцевых поверхностях материального тела. Перекладины и стойки затем связывают вместе.

Каркас можно также собирать из нескольких рамок. Такие рамки вставляют между слоями многослойного пластинчатого материала с большим объемом пустот вышеупомянутого материального тела, а затем все рамки соединяют вместе сверху и снизу.

Отметим также, что каркас можно собирать из двух частей - верхнего каркаса и нижнего каркаса. Эти верхний и нижний каркасы состоят, соответственно, из взаимно скрепленных торцевых рамок и вставочных рамок. Вышеназванные торцевые рамки накладывают на верхнюю и нижнюю торцевые поверхности материального тела, а вышеупомянутые вставочные рамки вставляют в зазор между слоями многослойного пластинчатого материала с большим объемом пустот вышеупомянутого материального тела, благодаря чему материальное тело приобретает требуемые прочность и упругость.

В зависимости от различных требований при загрузке в сосуды упомянутое материальное тело может иметь форму прямоугольного параллелепипеда, куба или полигональной колонны.

Пластинчатый материал с большим объемом пустот - это металлический материал или материал из сплава или материал, который получают с помощью технологии покрытия металлом или неметаллом, или это комбинация перечисленных возможностей.

Настоящее изобретение позволяет получить взрывозащитный материал. Такой взрывозащитный материал состоит из внутреннего тела и металлической сетки, намотанной вокруг этого внутреннего тела. Внутренне тело приготовляют из пенопласта. Слой покрытия наносят с наружной стороны металлической сетки. Металлическую сетку наматывают цельной полосой или по частям.

Настоящее изобретение позволяет также получить взрывозащитный материал. Такой взрывозащитный материал состоит из внутреннего тела и пенопласта, которым покрывают внутреннее тело. Внутреннее тело готовят из металлической сетки.

Вышеназванный пенопласт получают из полиэфира, поликислотного эфира или полиуретана.

Настоящее изобретение предусматривает также способ изготовления взрывозащитного материала, который включает следующие стадии.

Стадия 1. Из исходной рулонной развернутой фольги путем вырезок формируют решетчатый промежуточный материал.

Стадия 2. Постепенно расправляя и вытягивая обе стороны решетчатого промежуточного материала, получают пластинчатый материал с большим объемом пустот.

Стадия 3. Используя один край этого пластинчатого материал с большим объемом пустот как ось, сворачивают этот материал вдоль направления, перпендикулярного этой оси.

Стадия 4. Во время процесса сворачивания вставляют каркас в щель между любыми двумя слоями пластинчатого материала с большим объемом пустот; продолжают сворачивание, пока материала не образует круговой цилиндр требуемого диаметра; обрезают пластинчатый материал с большим объемом пустот и получают, таким образом, взрывозащитный материал.

Процедуры монтирования каркаса на вышеупомянутой стадии 4 включают:

Стадия 4.1. Разжимают каркас, сформированный сплетением волнистой рамки и колец жесткости или прямоугольной рамки и колец жесткости.

Стадия 4.2. Вставляют предварительно раскрытый каркас в пластинчатый материал с большим объемом пустот. Такой скелет вставляют в одном месте или в нескольких местах - непрерывно или в виде спирали или отдельными частями.

Процедура вставки каркаса на стадии 4.2 в нескольких местах включает следующее. Каркас, полученный переплетением волнистой рамки с кольцами жесткости, вставляют в нескольких местах, или каркас, полученный переплетением прямоугольной рамки с кольцами жесткости, вставляют в нескольких местах или названные два типа каркаса вставляются в нескольких местах попеременно.

Процедуры вставки каркаса на вышеописанной стадии 4 осуществляют следующим образом.

Стадия 4.1′. В процессе скатывания вышеупомянутого пластинчатого материала с большим объемом пустот вставляют стойки каркаса в материальное тело во многих положениях так, чтобы концы стоек выступали на верхней и нижней торцевых поверхностях материального тела.

Стадия 4.2′. Используя поперечные планки, соединяют выступающие концы стоек на верхней и нижней торцевых поверхностях материального тела и таким образом формируют полностью вложенный каркас.

Процедуры вставки каркаса на вышеописанной стадии 4 осуществляют следующим образом.

Стадия 4.1”. В процессе скатывания вышеупомянутого пластинчатого материала с большим объемом пустот вставляют несколько рамок в зазор между двумя слоями многослойного пластинчатого материала материального тела с большим объемом пустот так, чтобы эти рамки были разделены друг с другом некоторым угловым интервалом.

Стадия 4.2”. Соединяют все вставленные рамки между собой снизу и сверху и формируют таким образом правильно вложенный каркас.

Допустимый угловой интервал между рамками на упомянутой ступени 4.1” составляет 45-90°.

Процедуры вставки каркаса на вышеописанной стадии 4 осуществляют следующим образом.

Стадия 4.1”. В процессе скатывания вышеупомянутого пластинчатого материала с большим объемом пустот вставляют верхний и нижний каркасы, собранные из соединенных друг с другом торцевых рамок и вставных рамок. Торцевые рамки накладывают соответственно на верхнюю и нижнюю торцевые поверхности материального тела, а вставочные рамки вставляют в щели между любыми двумя слоями многослойного пластинчатого материала материального тела с большим объемом пустот так, что материальное тело приобретает требуемую прочность и упругость.

Настоящее изобретение предусматривает также способ изготовления взрывозащитного материала, который включает следующие стадии.

Стадия 1. Из исходной рулонной фольги путем надрезов получают решетчатый промежуточный материал.

Стадия 2. Постепенно расправляют и вытягивают в обе стороны полученный решетчатый промежуточный материал и получают пластинчатый материал с большим объемом пустот.

Стадия 3. Используя один край пластинчатого материала с большим объемом пустот как ось, скатывают этот материал вдоль направления, перпендикулярного этой оси.

Стадия 4. Пластинчатый материал скатывают до требуемого размера и обрезают, в щель между слоями свернутого цилиндрического материала вставляют каркас и получают, таким образом, многослойный взрывозащитный материал.

Способ изготовления взрывозащитного материала, который включает следующие стадии.

Стадия (1). С помощью процесса ретикуляции пенопласт преобразуют в ячеистое центральное тело.

Стадия (2). Взрывозащитный материал получают, навивая металлическую сетку на наружную поверхность ячеистого тела.

Способ изготовления взрывозащитного материала, который включает следующие стадии.

Стадия (1′). С помощью процесса ретикуляции пенопласт преобразуют в ячеистое центральное тело.

Стадия (2′). На наружную поверхность ячеистого тела навивают металлическую сетку.

Стадия (3′). Помещают материал, полученный на вышеуказанной стадии (2′), в металлическую форму и получают слой покрытия, нанося пенопласт на наружную поверхность материала. После затвердевания оболочки получают взрывозащитный материал.

Способ приготовления взрывозащитного материала, который включает следующие стадии.

Стадия (1′). Наматывая или накладывая металлическую сетку, формируют из нее центральное тело.

Стадия (2′). Покрывают наружную поверхность центрального тела пенопластом. После затвердевания оболочки получают взрывозащитный материал.

Способ изготовления металлической сетки заключается в следующем. Путем надрезов из развернутой фольги получают промежуточный сетчатый материал. Затем этот промежуточный сетчатый материал постепенно расправляют и растягивают в обе стороны, пока он не приобретает ячеистую сетчатую форму, и в результате получают пластинчатую металлическую сетку с большим объемом пустот.

Вышеупомянутую металлическую сетку можно также изготовить следующим образом. Взаимно связывают верхнюю и нижнюю поверхности соседних расправленных исходных листов металлической фольги в полислой, причем места связывания размещают на равных расстояниях в поперечном и продольном направлениях. Разрезают связанный соответствующим образом многослойный промежуточный материал из металлической фольги на полоски в одном направлении и растягивают многослойный материал вдоль направления, перпендикулярного направлению разреза. При растягивании интервалы между местами связывания увеличиваются с образованием пустот и, таким образом, получают пластинчатую металлическую сетку с большим объемом пустот.

В заключение отметим, что настоящее изобретение обладает следующими преимуществами. Настоящее изобретение предусматривает каркас для поддержки тела пластинчатого материала с большим объемом пустот, что эффективно предохраняет это материальное тело от разрушения и деформации. Отметим также, что металлические материалы и неметаллические материалы можно использовать комбинированно. Такое материальное тело можно сжимать, что удобно при его хранении и транспортировке благодаря экономии места. Настоящее изобретение, отличаясь простотой структуры и легкостью изготовления, позволяет эффективно предотвращать возгорание и взрыв взрывоопасных жидкостей под действием открытого пламени, статического электричества, при сварке, столкновениях и сбоях в работе, чем достигается безопасность, сохранность среды и надежность хранения и транспортировки сосудов с горючими веществами.

Ниже представлены подробные описания технических предложений по настоящему изобретению совместно с прилагаемыми чертежами и вариантами осуществления изобретения.

Краткое описание чертежей

На Фиг.1 дано структурное представление варианта 1 осуществления настоящего изобретения.

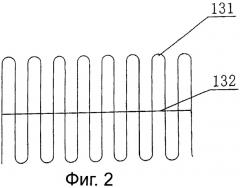

На Фиг.2 дано структурное представление упругого каркаса варианта 1 осуществления настоящего изобретения в развернутом виде.

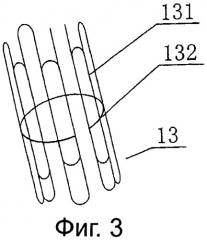

На Фиг.3 дано полное структурное представление упругого каркаса варианта 1 осуществления настоящего изобретения.

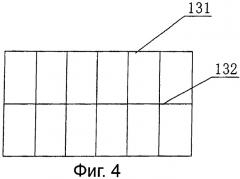

На Фиг.4 дано структурное представление упругого каркаса варианта 2 осуществления настоящего изобретения в развернутом виде.

На Фиг.5 дано полное структурное представление упругого каркаса варианта 2 осуществления настоящего изобретения.

На Фиг.6 дано полное структурное представление варианта 3 осуществления настоящего изобретения.

На Фиг.7 дано полное структурное представление варианта 4 осуществления настоящего изобретения.

На Фиг.8 дано полное структурное представление варианта 5 осуществления настоящего изобретения.

На Фиг.9 дано полное структурное представление варианта 6 осуществления настоящего изобретения.

На Фиг.10 дано полное структурное представление варианта 7 осуществления настоящего изобретения.

На Фиг.11 дано структурное представление соединений каркаса варианта 7 осуществления настоящего изобретения.

На Фиг.12 дано полное структурное представление варианта 8 осуществления настоящего изобретения.

На Фиг.13 дано структурное представление соединений каркаса варианта 8 осуществления настоящего изобретения.

На Фиг.14 дано структурное представление каркаса варианта 9 осуществления настоящего изобретения.

На Фиг.15 дано структурное представление торцевой поверхности варианта 10 осуществления настоящего изобретения.

На Фиг.16 дано структурное представление торцевой поверхности варианта 11 осуществления настоящего изобретения.

На Фиг.17 дано полное структурное представление варианта 13 осуществления настоящего изобретения.

На Фиг.18 приведена структурная диаграмма связывания исходного многослойного материала из развернутой фольги для варианта 13 осуществления настоящего изобретения.

На Фиг.19 приведена диаграмма размещения мест связывания на каждом листе развернутой фольги для варианта 13 осуществления настоящего изобретения.

На Фиг.20 дано структурное представление и место разреза после связывания исходного многослойного развернутого материала из фольги для варианта 13 осуществления настоящего изобретения.

На Фиг.21 дано структурное представление металлической сетки для варианта 13 осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления изобретения

Вариант 1

Фиг.1 дает общее структурное представление варианта 1 реализации настоящего изобретения. Как видно из Фиг.1, настоящее изобретение позволяет получить взрывозащитный материала, состоящий из пластинчатого материала 11 с большим объемом пустот. Используя один край 12 пластинчатого материала 11 как ось, пластинчатый материал 11 с большим объемом пустот скатывают в многослойное материальное тело 1 вдоль направления, перпендикулярного этой оси. Каркас 13 вставляют в щель между любыми двумя соседними слоями многослойного пластинчатого материала 11 с большим объемом пустот, образующего материальное тело 1, что придает материальному телу 1 требуемую прочность и упругость.

На Фиг.2 и 3 представлена в развернутом и свернутом виде структура упругого каркаса, используемого в варианте 1 реализации настоящего изобретения. Как видно из Фиг.2 и 3, для обеспечения материального тела 1 надежной опорой, каркас 13 можно изготовить в виде гибкой структуры, полученной переплетением рамки 131 и пояса жесткости 132. Пояс жесткости 132 размещают посредине рамки 131 и крепят к ней. Как следует из Фиг.2 и 3, рамка 131 в этом варианте реализации изобретения представляет собой волнообразную структуру, что придает всей конструкции требуемую прочность и упругость. Как видно из Фиг.3, упругий каркас 13 можно сконструировать как непрерывную конструкцию или же он может состоять из нескольких элементов. Из Фиг.1 следует, что для достижения желаемого результата при практическом применении каркаса и усиления эффекта поддержки, в промежутках между слоями свернутого многослойного материала 11 с большим объемом пустот, образующим материальное тело 1, можно вставлять один или более каркасов 13.

В этом варианте осуществления изобретения процесс изготовления каркаса 13 происходит следующим образом. Прутья пружинной стали изгибают волнообразно в соответствии со структурой каркаса 131. Посредине каркаса прикрепляют пояс жесткости 132 из гибкого материала и получают, таким образом, волнистую петлевидную структуру. Затем эту волнистую петлевидную структуру сворачивают в круговой цилиндр и получают волнистый гибкий каркас 13. Цилиндр, образуемый этим каркасом, имеет диаметр 50-300 мм и высоту 30-50 мм. Как видно из Фиг.2 и 3, боковые направляющие каркаса 13 представляют собой прямые линии с расстояниями между соседними линиями преимущественно от 2 до 5 мм. Для изготовления каркаса 131 обычно используют пружинную сталь диаметром 2,0-5,0 мм.

Процесс приготовления взрывозащитного материала в соответствии с этим вариантом изобретения осуществляется в основном следующим образом. Сначала надрезают рулонную развернутую фольгу из алюминиевого сплава и получают промежуточный материал в виде решетчатой структуры. Затем постепенно расправляют и вытягивают этот промежуточный материал с обеих сторон, формируя, таким образом, материал с большим объемом пустот 11. Далее, используя один край 12 чешуйчатого материала 11 как ось, скатывают этот материал вдоль направления, перпендикулярного этой оси, в тело цилиндрической формы. В процессе скатывания в пластинчатый материал с большим объемом пустот 11 вставляют каркас 13, продолжают скатывание до требуемых размеров, затем этот материал обрезают и получают, таким образом, взрывозащитный материал нового типа.

В этом варианте осуществления изобретения процесс вставки каркаса 13 реализуется следующим образом. Сначала разжимают каркас 13, образованный волнистой несущей конструкцией 131 и кольцом жесткости 132 (см. Фиг.3), и вставляют открытый каркас в пластинчатый материал 11 с большим объемом пустот.

Такая структурная форма настоящего изобретения, в которой каркас 13 поддерживает многослойный пластинчатый материал материального тела 1, эффективно защищает материальное тело 1 от разрушения и деформации. Несмотря на простую структуру и легкость изготовления, такое материальное тело 1 эффективно защищает взрывоопасную жидкость от возможного взрыва при воздействии открытого пламени, статического электричества, сварки, ружейного выстрела, столкновения и сбоев в работе, что обеспечивает безопасность и надежность сосудов для перевозки и хранения взрывоопасных жидкостей и сохранность среды обитания. Такой взрывозащитный материал существенно понижает испарение нефтепродуктов и, следовательно, эффективно уменьшает потери нефтепродуктов и загрязнение окружающей среды этими испарениями. Статистические данные показывают, что после внедрения технологических усовершенствований с целью защиты от взрывов на бензозаправочной станции средней величины с годичной продажей 5000 тонн горючего можно уменьшить потери бензина почти на 13 тонн и сэкономить более 70000 ренминби (деньги КНР, $8670).

Взрывозащитный материал, описанный в настоящем изобретении, можно изготовить следующим образом. Используя копьевую кислородную резку машины для вытягивания сетки, прожигают фольгу из алюминиевого сплава и получают промежуточный продукт. Затем с помощью машины для вытягивания сетки, разглаживая и растягивая, восстанавливают форму промежуточного продукта и получают, таким образом, ячеистую заготовку алюминиевой фольги с большим объемом пустот. После этого ячеистую заготовку с большим объемом пустот переворачивают, скатывают и расплющивают, получая в конечном итоге взрывозащитный материал нового типа. Технические характеристики режущей машины для вытягивания сетки, используемой для такой обработки алюминиевой фольги, были описаны в патенте № ZL 02117070.3. Обычно такой сетчатый материал имеет толщину 0,02-0,2 мм и ширину 50-800 мм. Технические характеристики взрывозащитного материала в форме кругового цилиндра, который получают после переворачивания, скатывания и расплющивания, описаны в патенте на изобретение № ZL 92102437.1. Диаметр такого материала составляет 100-300 мм. После переворачивания и свертывания решетки между каждым слоем сетчатого материала чередуются и накладываются в том же направлении. Благодаря взаимному наложению решеток многих слоев формируется структура с неупорядоченно чередующимися ячеистыми порами.

В процессе свертывания вышеупомянутого сетчатого материала при необходимости для вставки используют волнистый каркас 13. Вкладывая каркас 13 со стороны боковой поверхности сетчатого материала вдоль двух прямых линий его зазора, каркас 13 можно подогнать к размерам кругового цилиндра, формируемого при свертывании материала. Далее каркас 13 вращают уже вместе с сетчатым материалом так, что сетчатый материал наматывается и накладывается на каркас 13, пока не будет сформирован рулон требуемого взрывозащитного материала.

Вариант 2.

На практике в зависимости от различных требований каркас может быть спроектирован в виде различных структур. Как видно из Фиг.4 и 5, в этом варианте воплощения изобретения рамка 131 представляет собой прямоугольную конструкцию, а кольцо жесткости проходит посредине рамки 131. Рамку 131 и кольцо жесткости 132 скрепляют вместе и получают каркас 13. Из Фиг.4 и 5 видно, что каркас 13 в этом варианте формируют следующим образом. Прут пружинной проволоки изгибают в виде прямоугольной рамки 131. Посредине рамки 131 закрепляют кольцо жесткости 132, сделанное из гибкого материала, и таким образом формируют остов каркаса. Затем сворачивают эту прямоугольную рамку в круговой цилиндр и получают прямоугольный упругий каркас 13. Другие технические характеристики этого варианта такие же, как и для варианта 1, потому нет смысла их подробно описывать.

Необходимо отметить, что в связи с различными требованиями к объему и форме различных емкостей материальное тело 1 может иметь самые различные формы. Кроме кругового цилиндра в вышеприведенном варианте возможны также другие формы, например, прямоугольный параллелепипед, куб и многоугольная колонна. При подборе формы для материального тела форму каркаса следует также изменять в соответствии с формой материального тела 1.

Вариант 3

На Фиг.6 дано общее структурное представление варианта 3 осуществления настоящего изобретения. Как видно из Фиг.6, на практике в зависимости от различных требований к прочности каркас 13 может быть непрерывным или состоять из нескольких отдельных элементов. Отметим также, что на практике для получения желаемого эффекта каркас 13 можно вставлять в одном месте или во многих местах. В данном варианте каркас 13 является непрерывным каркасом, который может занимать только один интервал (один оборот) свернутого взрывозащитного материала.

Вариант 4

Как известно из процедуры вставки каркаса 13 во взрывозащитный материал для варианта 1, каркас 13 вставляют в процессе переворачивания и свертывания пластинчатого материала. Следовательно, можно вставить непрерывные каркасы разных диаметров и размеров в нескольких положениях в цилиндрическом материале и обернуть такой круговой цилиндр пластинчатым материалом за один оборот. Можно также вставлять в разных местах материального тела несколько каркасов разных диаметров, обертывать их слоем пластинчатого материала и достигать требуемого эффекта закрепления и поддержки. На Фиг.7 дано общее структурное представление варианта 4 реализации настоящего изобретения. Как видно из Фиг.7, в этом варианте каркас 13 состоит из отдельных каркасов с разными диаметрами, которые вставлены в разных положениях и только частично перекрывают круговой цилиндр.

Вариант 5

На Фиг.8 дано общее структурное представление варианта 5 осуществления настоящего изобретения. При сравнении с вариантами 1 и 2 (Фиг.2-5) видно, что в данном варианте каркас 13 с волнистой рамкой 131 из варианта 1 использован в комбинации со скелетом 13 с прямоугольной рамкой 131 из варианта 2. Как видно из Фиг.8, в положении ближе к центру материального тела 1 вставлен каркас 13 с волнистой структурой 131. В положении же ближе к поверхности материального тела 1 вставлен каркас 13 с прямоугольной рамкой 131. Такой комбинированный способ вставки каркасов обеспечивает одновременно гибкость и прочность материального тела 1.

Вариант 6

На фиг.9 дано общее структурное представление варианта 6 осуществления настоящего изобретения. Как видно из Фиг.9, в этом варианте каркас 13 представляет собой непрерывный спиральный каркас, который вставлен между слоями многослойного пластинчатого материала 11 материального тела 1 с большим объемом пустот. Спиральный завиток каркаса 13 подогнан к структуре многослойного пластинчатого материала с большим объемом пустот. Перед вставкой каркаса 13 его сначала необходимо развернуть. Вставленный каркас 13 будет сжат до некоторой степени слоями материала, и его конечная форма будет соответствовать форме материального тела 1.

Вариант 7

На Фиг.10 дано общее структурное представление варианта 7 осуществления настоящего изобретения, а на Фиг.11 дано структурное представление соединений каркаса варианта 7 осуществления настоящего изобретения. Как видно из Фиг.10 и 11, каркас 13 ради удобства сборки можно также конструировать в виде структуры, состоящей из стоек 133 и перекладин 134. Стойки 133 вставляют между слоями многослойного пластинчатого материала 11 материального тела 1 с большим объемом пустот так, что их концы выступают на нижней и верхней торцевых поверхностях материального тела 1, а перекладины 134 соединяются с выступающими концами стоек 133 на нижней и верхней торцевых поверхностях материального тела 1. В этом варианте процедура монтировки каркаса 13 включает следующие шаги. Вначале в процессе свертывания вышеупомянутого слоистого материала 11 с большим объемом пустот стойки 133 вставляют во многих положениях между слоями слоистого материала 11 материального тела 1 с большим объемом пустот так, что их концы выступают на нижней и верхней торцевых поверхностях материального тела 1. Затем с помощью перекладин 134 соединяют выступающие концы стоек на нижней и верхней торцевых поверхностях материального тела 1 и таким образом формируют вложенный каркас.

Структура каркаса, реализованная в этом варианте, не требует предварительного растягивания каркаса, как в предыдущих вариантах, что упрощает процедуру сборки каркаса. Взрывозащитные комплекты описанного типа можно загружать в устройства для хранения и перевозки нефтепродуктов. Их сборку с использованием перекладин 134 можно полностью стандартизировать. Вес такой структуры небольшой и затраты на ее производство тоже небольшие.

Многочисленные соединения между стойками 133 и перекладинами 134 можно изготовить полностью однотипными. Такие соединения, как видно из Фиг.11, относительно просты и легко осуществимы. Колпачки для крепления 1341 имеются на обоих концах перекладин 134. Соединение стоек 133 с перекладинами 134 осуществляется насадкой и фиксацией колпачков 1341 на концы стоек 133.

Вариант 8

На Фиг.12 дано общее структурное представление варианта 8 осуществления настоящего изобретения, а на Фиг.13 дано структурное представление соединений каркаса варианта 8 осуществления настоящего изобретения. Как видно из Фиг.12 и 13, каркас в этом варианте скомпонован из нескольких рамок 135. Такие рамки 135 вставляют между слоями пластинчатого материала 11 материального тела 1 с большим объемом пустот и потом взаимно связывают снизу и сверху, как показано на Фиг.13.

Процедура сборки каркаса 13 происходит следующим образом.

Сначала в процессе свертывания пластинчатого материала 11 с большим объемом пустот вставляют несколько рамок между слоями многослойного пластинчатого материала 11 материального тела 1 с большим объемом пустот так, чтобы эти рамки были разделены друг с другом некоторым угловым интервалом (обычно 45-90°). Затем соединяют вставленные рамки сверху и снизу и получают, таким образом, полностью смонтированный каркас 13.

Такую структуру каркаса также можно использовать при формировании взрывозащитных модулей в различных устройствах для хранения и перевозки нефтепродуктов. При такой структуре каркаса легко осуществить связывание отдельных модулей между собой, для чего с помощью специальных хомутов соединяют углы при вершинах двух соседних рамок 135. Такая простая рамочная структура, отличающаяся легкостью и небольшой стоимостью, очень удобна для практического применения.

Вариант 9

На Фиг.14 дано общее структурное представление варианта 9 осуществления настоящего изобретения. Как видно из Фиг.14, каркас 13 в этом варианте состоит из двух частей - верхнего и нижнего каркасов 136. Эти верхний и нижний каркасы 136 включают взаимно соединенные между собой торцевые структуры 1361 и вставочные структуры 1362. Упомянутые торцевые структуры 1361 накладываются на верхнюю и нижнюю торцевые поверхности материального тела 1, а упомянутые вставочные структуры 1362 вставляются в промежутки между слоями многослойного пластинчатого материала 11 материального тела 1 с большим объемом пустот. Процедура сборки каркаса 13 для этого варианта происходит следующим образом. В процессе свертывания пластинчатого материала 11 с большим объемом пустот, вставляют верхний и нижний каркасы 136, состоящие из взаимно соединенных между собой торцевых структур 1361 и вставочных структур 1362. Упомянутые торцевые структуры 1361 накладываются на верхнюю и нижнюю торцевые поверхности материального тела 1, а упомянутые вставочные структуры 1362 вставляются в промежутки между слоями многослойного пластинчатого материала 11 материального тела 1 с большим объемом пустот. Описанную в этом варианте структуру каркаса 13 можно вставлять не только в процессе свертывания пластинчатого материала 11 с большим объемом пустот. Такой каркас можно вставить также после завершения свертывания пластинчатого материала 11 с большим объемом пустот.

В случае такой компоновки каркаса суммарная длина вставочных структур 1362 для нижнего и верхнего каркасов 136 равна высоте материального тела 1. Однако с целью экономии материала и уменьшения себестоимости суммарная длина вставочных структур 1362 может быть также меньше высоты материального тела 1. Длину вставочных структур 1362 в нижнем и верхнем каркасах 136 можно подбирать в зависимости от конкретных требований.

Вариант 10

Различия в вышеприведенных вариантах были связаны в основном со структурой каркаса 13. Однако взрывозащитный материал, предлагаемый в настоящем изобретении, может различаться также различными комбинациями используемых материалов. Фиг.15 дает структурное представление торцевой поверхности варианта 10 настоящего изобретения. В этом варианте материалы для многослойного пластинчатого материала 11 с большим объемом пустот получают путем смешивания: неметаллический материал - металлический материал - неметаллический материал. Как видно из Фиг.15, такой взрывозащитный материал изготовляют следующим образом. С помощью процесса ретикуляции из пенопласта из изоцианурата получают ячеистый каркас, который используют как центральное тело 300. Сетчатый металлический материал 200, полученный растягиванием на машине для получения сетки, наматывают на центральное тело 300. В процессе наматывания накладывают многие слои сетчатого мате