Способ управления парокомпрессионной установкой

Иллюстрации

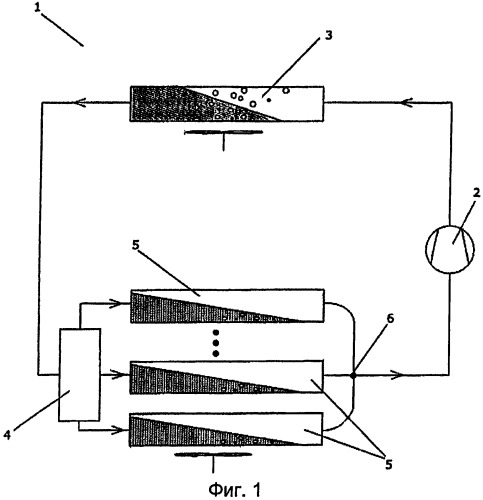

Показать всеИзобретение относится к способу управления парокомпрессионной установкой. Парокомпрессионная установка содержит компрессор, конденсатор, по меньшей мере два испарителя, подключенных параллельно с возможностью прохода текучей среды между компрессором и общим выходным отверстием, и расширительное устройство для управления расходом хладагента через каждый из испарителей. Способ содержит следующие шаги: получают регулируемый ключ раздачи, определяющий распределение используемого хладагента между испарителями, отслеживают перегрев у общего выходного отверстия, регулируют количество используемого испарителя в зависимости от перегрева так, чтобы оптимизировать величину перегрева, распределяют посредством расширительного устройства используемый хладагент между испарителями согласно полученному ключу раздачи. Техническим результатом изобретения является повышение эффективности работы установки. 19 з.п. ф-лы, 3 ил.

Реферат

Область изобретения

Изобретение относится к способу управления парокомпрессионной установкой, такой как холодильная установка, например кондиционером воздуха. Более конкретно, настоящее изобретение относится к способу управления парокомпрессионной установкой с по меньшей мере двумя испарителями.

Предпосылки изобретения

В парокомпрессионных установках с единственным испарителем часто предпринимаются попытки регулировать массовый расход подаваемого в испаритель хладагента таким образом, чтобы в максимально возможной степени использовать хладопроизводительность испарителя. С одной стороны, присутствие в испарителе большого количества газообразного хладагента нежелательно, поскольку это неблагоприятно влияет на хладопроизводительность испарителя, так как она обусловлена фазовым переходом находящегося в испарителе хладагента. С другой стороны, нежелателен сквозной проход жидкого хладагента через испаритель, поскольку при этом хладопроизводительность испарителя полностью не используется, и кроме того, можно повредить компрессор. Поэтому желательно регулировать массовый расход хладагента через испаритель таким образом, чтобы фазовая смесь хладагента, т.е. смесь газообразного и жидкого хладагента, подходила как можно ближе к выпускному отверстию испарителя, но при этом исключался бы выход жидкого хладагента из испарителя. Часто для этого измеряют перегрев у выпускного отверстия испарителя и применяют эту величину в качестве управляющей. Высокое значение перегрева свидетельствует о переизбытке газообразного хладагента в испарителе. Нулевое значение сигнализирует о сквозном проходе жидкого хладагента через испаритель. Соответственно часто пытаются регулировать массовый расход хладагента, подаваемого в испаритель, так, чтобы получать минимальное, но положительное значение перегрева.

В парокомпрессионных установках с двумя или более испарителями может оказаться проблематично регулировать расход хладагента в установке так, чтобы каждый из испарителей работал соответствующим образом и чтобы при этом парокомпрессионная установка в целом работала эффективно в указанном выше смысле. А именно, желательно управлять такой парокомпрессионной установкой таким образом, чтобы удерживать перегрев каждого из испарителей как можно ближе к нулю, не допуская при этом сквозного прохождения жидкого хладагента через любой из испарителей. При этом желательно также избежать значительного увеличения числа компонентов установки.

Сущность изобретения

Таким образом, цель настоящего изобретения - предложить способ управления парокомпрессионной установкой с по меньшей мере двумя испарителями, который позволял бы в максимально возможной степени использовать хладопроизводительность каждого из испарителей.

Другая цель настоящего изобретения - предложить способ управления парокомпрессионной установкой с по меньшей мере двумя испарителями, который позволял бы эффективно эксплуатировать установку в целом.

Согласно настоящему изобретению, эта и другие цели достигаются за счет способа управления парокомпрессионной установкой, содержащей компрессор, конденсатор, по меньшей мере два испарителя, подключенных параллельно с протеканием текучей среды между компрессором и общим выпускным отверстием, а также расширительное устройство для регулирования расхода хладагента через каждый из испарителей, данный способ содержит следующие шаги:

- получают ключ раздачи, определяющий распределение используемого хладагента по испарителям;

- измеряют перегрев у общего выпускного отверстия;

- регулируют количество используемого хладагента в зависимости от перегрева таким образом, чтобы получить оптимальное значение перегрева;

- посредством расширительного устройства распределяют используемый хладагент по испарителям согласно ключу раздачи.

В контексте настоящего изобретения под парокомпрессионной установкой понимается любая установка, в которой циркулирующий хладагент поочередно сжимается и расширяется, что приводит к охлаждению или обогреву некоторого объема. То есть парокомпрессионной установкой может быть холодильник, кондиционер воздуха, тепловой насос и т.п.

Компрессор может быть единственным, но также может быть два или более компрессоров, в т.ч. образующих компрессорную батарею.

Парокомпрессионная установка содержит по меньшей мере два испарителя, которые подключены параллельно и, предпочтительно, работают для охлаждения одного и того же объема.

Ключ раздачи задает распределение используемого хладагента по испарителям. То есть для данного количества хладагента ключ раздачи определяет, какую долю хладагента должен получить каждый из испарителей. Предпочтительно, ключ раздачи определяют с учетом особенностей эксплуатации каждого из испарителей, с тем чтобы на всех испарителях достичь оптимального заполнения. Также желательно, чтобы возможно было настраивать ключ раздачи во время работы, например, чтобы периодически перенастраивать установку на изменяющиеся условия работы. Однако может быть изначально задан неизменный ключ раздачи.

Таким образом, ключ раздачи может быть получен изначально, например, из справочной таблицы или от некоторого запоминающего устройства, которое не входит в состав парокомпрессионной установки, либо его можно получить динамически, например по результатам измерений одной или нескольких величин.

Расширительное устройство обеспечивает раздачу используемого хладагента по испарителям в соответствии с ключом раздачи.

Во время работы отслеживают перегрев у общего выпускного отверстия. При этом в том месте, где измеряют перегрев, раздельные потоки хладагента, прошедшие через различные испарители, снова смешаны с образованием общего потока хладагента. Соответственно измеряемая величина перегрева отражает производительность парокомпрессионной установки в целом, а не отдельного испарителя. Количество используемого хладагента регулируют согласно отслеживаемому значению перегрева так, чтобы получить оптимальное значение перегрева. Как указано выше, оптимальным является такое значение, которое как можно ближе к нулю, но не обращается в нуль. В этом случае парокомпрессионная установка в целом работает эффективно.

Таким образом, согласно заявленному способу, парокомпрессионной установкой управляют так, чтобы обеспечить эффективную работу установки в целом и в максимально возможной степени использовать хладопроизводительность каждого из испарителей.

Расширительное устройство содержит по меньшей мере один клапан. Например, оно может содержать по одному клапану на каждый из испарителей. В этом случае, открывая клапан, подают хладагент в соединенный с ним испаритель, а закрывая клапан, прекращают подачу. Соответственно длительность и/или угол открытия клапанов определяют раздачу используемого хладагента по испарителям.

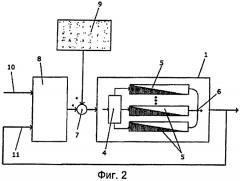

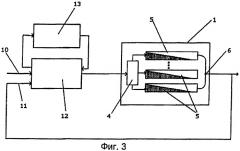

Как вариант или дополнительно, расширительное устройство может содержать многофункциональный клапан, соединенный со всеми испарителями таким образом, что для каждого испарителя может быть настроена длительность подачи в него хладагента, при этом шаг регулирования количества используемого хладагента может предусматривать настройку указанного интервала времени для каждого из испарителей таким образом, чтобы относительное распределение хладагента по испарителям не изменялось. Согласно данному варианту реализации заявленного изобретения, для раздачи хладагента по всем испарителям используют единственный, специально предназначенный для этого клапан, причем раздачу производят в соответствии с ключом раздачи и в соответствии с требуемым количеством хладагента для эффективной эксплуатации парокомпрессионной установки. То есть многофункциональный клапан используют как для регулирования количества хладагента, так и для его раздачи по испарителям.

Шаг регулирования количества используемого хладагента может содержать настройку длительности суммарного интервала времени, в течение которого хладагент поступает в отдельный испаритель, например в пределах некоторого цикла, по отношению к длительности суммарного интервала, в течение которого хладагент в испаритель не поступает, в пределах того же цикла. В настоящем варианте осуществления количество используемого хладагента регулируют, настраивая временной интервал, в течение которого многофункциональный клапан закрыт, т.е. не подает хладагент в испарители, а также временной интервал, в течение которого он открыт, т.е. подает хладагент в один из испарителей. Таким образом, если требуется небольшое количество хладагента, клапан большую часть времени следует держать закрытым, а если требуется большое количество хладагента, клапан большую часть времени следует держать открытым. В любом случае, такая настройка временных интервалов открытия/закрытия не должна приводить к изменению относительного распределения хладагента по испарителям, т.е. раздача должна происходить согласно ключу раздачи.

Как указано выше, ключ раздачи можно получить динамически. В этом случае шаг получения ключа раздачи может содержать следующие шаги:

- управляют расширительным устройством так, чтобы обеспечить значение перегрева, достаточно высокое для того, чтобы предотвратить сквозной проход жидкого хладагента через испарители;

- получают первый ключ раздачи;

- настраивают распределение хладагента по испарителям согласно первому ключу раздачи;

- управляют расширительным устройством, чтобы понизить уровень перегрева;

- получают второй ключ раздачи.

Согласно данному варианту реализации заявленного изобретения, ключ раздачи получают в два приема: сначала получают предварительный приблизительный ключ раздачи, т.е. первый ключ раздачи; приводят работу парокомпрессионной установки в соответствие с первым ключом раздачи, а затем точной настройкой получают более оптимальный ключ раздачи, т.е. второй ключ раздачи.

Первый ключ раздачи получают при значении перегрева, достаточно высоком для того, чтобы предотвратить сквозной проход жидкого хладагента через испарители. При этом гарантируется, что первый ключ раздачи не повлечет такой раздачи используемого хладагента, которая могла бы случайно привести к его сквозному проходу через один или несколько испарителей. Соответственно компрессор защищен от повреждения. Высокий уровень перегрева можно получить, например, значительно уменьшив количество хладагента, т.е. сократив время открытия расширительного устройства.

Приведя раздачу хладагента по испарителям в соответствие с первым ключом раздачи, начинают управлять расширительным устройством, чтобы понизить перегрев. Этого можно достичь, например, увеличением длительности открытия расширительного устройства, или понижением холодильной нагрузки на парокомпрессионную установку, или же любым иным подходящим способом.

Снизив величину перегрева, получают второй ключ раздачи. Как указано выше, второй ключ раздачи можно рассматривать как уточненное значение первого ключа раздачи.

Вышеописанный процесс можно повторять, получая третий, четвертый и так далее ключи раздачи, причем каждый следующий ключ раздачи будет уточненным значением предыдущего.

Шаг получения первого ключа раздачи может содержать следующие шаги:

а) отслеживают перегрев хладагента у общего выпускного отверстия;

б) изменяют раздачу хладагента по испарителям так, чтобы массовый расход хладагента через первый испаритель менялся, а суммарный массовый расход через все испарители при этом оставался, по существу, постоянным;

в) при значительном изменении величины перегрева регистрируют управляющий параметр, основанный на изменении массового расхода хладагента через первый испаритель на шаге (б);

г) повторяют шаги (а)-(в) для каждого из остальных испарителей,

при этом шаг приведения раздачи хладагента по испарителям в соответствие с первым ключом раздачи производят на основании зарегистрированных управляющих параметров.

Согласно этому варианту реализации заявленного изобретения, раздачу хладагента по испарителям меняют, отслеживая величину перегрева. Данное изменение выполняют так, чтобы массовый расход хладагента через выбранный, т.е. первый, испаритель менялся определенным и регулируемым образом. Поскольку общее количество используемого хладагента не изменяется, требуется для компенсации изменить массовый расход через остальные испарители. Однако относительное распределение хладагента по остальным испарителям остается, по существу, неизменным.

Когда происходит значительное изменение величины перегрева, регистрируют управляющий параметр. При этом данный управляющий параметр будет характеризовать работу первого испарителя в зависимости от выполняемых изменений. Таким образом, управляющий параметр обеспечивает информацию о работе и производительности данного конкретного испарителя.

Значительным изменением величины перегрева может быть, например, ее резкое падение или рост. Например, при увеличении массового расхода через первый испаритель величина перегрева значительно упадет, когда массовый расход станет достаточно большим для того, чтобы жидкий хладагент мог пройти через испаритель. Поэтому когда регистрируют такое падение перегрева, регистрируют управляющий параметр, который, таким образом, характеризует поведение первого испарителя в ходе такого процесса. В идеале парокомпрессионной установкой следует управлять так, чтобы в каждый из испарителей подавалось ровно столько хладагента, чтобы фазовая смесь из газообразного и жидкого хладагента распространялась по всей длине испарителя, но при этом исключался сквозной проход жидкого хладагента через испаритель. В этом случае производительность каждого из испарителей будет оптимальной, а общую производительность парокомпрессионной установки можно будет оптимизировать без увеличения суммарной потребляемой мощности установки. Это было раскрыто выше. Чтобы в максимально возможной степени использовать потенциальную хладопроизводительность каждого из испарителей, для начала надо добиться того, чтобы все испарители работали при, по существу, одинаковой степени заполнения. Это в свою очередь может быть получено путем регулирования количества используемого хладагента.

Повторяя шаги (а)-(в) для каждого из остальных испарителей, получают для них управляющие параметры, как описано выше. Поскольку информация получена для каждого из испарителей по отдельности, можно использовать ее для настройки раздачи хладагента таким образом, чтобы учитывать индивидуальные характеристики каждого отдельного испарителя. Соответственно можно подобрать такой режим раздачи, при котором будет в максимально возможной степени использоваться потенциальная хладопроизводительность каждого из испарителей. Это дает значительные преимущества, поскольку позволяет снизить суммарное энергопотребление парокомпрессионной установки без снижения ее производительности.

Кроме того, индивидуальные управляющие параметры для каждого из испарителей получают, используя одни и те же измерительные приборы, т.е. не требуется устанавливать набор датчиков на каждом из испарителей. Это позволяет обойтись минимальным числом компонентов установки, а равно и сохранить минимальную себестоимость.

Далее, шаг получения второго ключа раздачи может содержать следующие шаги:

а) отслеживают перегрев хладагента у общего выпускного отверстия;

б) изменяют раздачу хладагента по испарителям так, чтобы массовый расход хладагента через первый испаритель менялся, тогда как суммарный массовый расход через все испарители оставался, по существу, постоянным;

в) при значительном изменении величины перегрева регистрируют управляющий параметр, основанный на изменении массового расхода хладагента через первый испаритель на шаге (б);

г) повторяют шаги (а)-(в) для каждого из остальных испарителей.

Согласно настоящему варианту реализации заявленного изобретения, второй ключ раздачи получают посредством, по существу, той же процедуры, что и первый ключ раздачи.

Как вариант, шаг получения первого ключа раздачи может содержать следующие шаги:

а) отслеживают перегрев хладагента у общего выпускного отверстия;

б) изменяют раздачу хладагента по испарителям так, чтобы массовый расход хладагента через первый испаритель изменялся на некоторую заданную величину, тогда как суммарный массовый расход через все испарители оставался по существу постоянным;

в) регистрируют управляющий параметр, основанный на изменении массового расхода хладагента через первый испаритель на шаге (б), причем этот параметр отражает изменение перегрева, вызванное изменением распределения хладагента;

г) повторяют шаги (а)-(в) для каждого из прочих испарителей,

при этом шаг приведения раздачи хладагента по испарителям в соответствие с первым ключом раздачи производят на основании зарегистрированных управляющих параметров.

Это весьма похоже на вышеописанный способ, поэтому описанные ранее признаки не описываются ниже подробно, а вместо этого делается отсылка к описанию выше.

В способе согласно настоящему варианту шаги (б) и (в) выполняют следующим образом. Сначала массовый расход хладагента через первый испаритель изменяют известным и регулируемым образом на некоторую заданную величину. Таким изменением может быть уменьшение или увеличение массового расхода хладагента через первый испаритель на некоторую постоянную величину. Как вариант, можно выполнить изменение расхода хладагента во времени известным и регулируемым образом по некоторому закону, например синусоидальному. В это же время массовый расход через каждый из остальных испарителей также изменяют для компенсации изменяющегося массового расхода хладагента через первый испаритель, в результате чего суммарный массовый расход хладагента через все испарители остается по существу неизменным. Кроме того, на этом шаге отслеживают величину перегрева.

Изменив вышеописанным образом режим раздачи хладагента, регистрируют управляющий параметр. Управляющий параметр отражает изменение величины перегрева, происходящее в результате изменения раздачи хладагента. Найти регистрируемый управляющий параметр можно следующим способом. Если измерить распределение температур по длине испарителя, окажется, что эта температура по существу постоянна в той его части, где присутствует хладагент в жидком виде или в виде смеси жидкой и газообразной фаз. В том месте, где фазовая смесь сменяется чистым газообразным хладагентом, его температура начинает расти, и этот рост продолжается до тех пор, пока хладагент не достигнет выпускного отверстия испарителя. Поначалу температура растет сравнительно круто, но затем асимптотически приближается к температуре окружающего воздуха, т.е. кривая температуры становится все более пологой дальше по длине испарителя.

Соответственно если точка, в которой смесь фаз сменяется чисто газообразной фазой, расположена сравнительно близко от выпускного отверстия, изменение расхода хладагента - а с ним и положения данной точки - должно сравнительно заметно повлиять на температуру хладагента в выпускном отверстии. С другой стороны, если данная точка расположена сравнительно далеко от выпускного отверстия, реакция температуры хладагента в выпускном отверстии должна быть более слабой или даже незначительной. Таким образом, замеряя изменения температуры хладагента у общего выпускного отверстия, можно судить о том, как далеко от выпускного отверстия расположена точка, в которой смесь фаз сменяется газообразной фазой. Поскольку желательно, чтобы указанная точка находилась как можно ближе к выпускному отверстию, но без сквозного прохода жидкого хладагента через испаритель, такое изменение температуры представляет собой подходящий управляющий параметр.

Далее, шаг получения второго ключа раздачи может содержать следующие шаги:

а) измеряют перегрев хладагента у общего выпускного отверстия;

б) изменяют раздачу хладагента по испарителям так, чтобы массовый расход хладагента через первый испаритель изменялся на некоторую заданную величину, тогда как суммарный массовый расход через все испарители оставался по существу постоянным;

в) регистрируют управляющий параметр, основанный на изменении массового расхода хладагента через первый испаритель на шаге (б), причем этот параметр отражает изменение перегрева, вызванное изменением распределения хладагента;

г) повторяют шаги (а)-(в) для каждого из остальных испарителей.

Согласно настоящему варианту осуществления, второй ключ раздачи получают посредством, по существу, той же процедуры, что и первый ключ раздачи.

Заявляемый способ может дополнительно предусматривать следующие шаги:

- сравнивают зарегистрированные управляющие параметры для каждого из испарителей; и

- если для одного из испарителей зарегистрированный управляющий параметр значительно отличается от зарегистрированных управляющих параметров для остальных испарителей, подают оператору сигнал о неисправности.

Если для одного из испарителей управляющий параметр значительно отличается от управляющего параметра (управляющих параметров) для другого испарителя (испарителей) или просто значительно отличается от ожидаемого, это может означать, что данный испаритель работает ненадлежащим образом. Он может быть, например, неисправен, засорен или нуждаться в разморозке. В любом случае, подача сигнала о неисправности оператору привлечет его внимание, и он сможет выявить причину расхождения в управляющих параметрах, а возможно, и принять меры к устранению проблемы.

Таким образом, заявленный способ может дополнительно предусматривать шаг инициирования разморозки испарителя, имеющего существенно отличающийся управляющий параметр, после подачи сигнала, предупреждающего о неисправности. Это может выполняться вручную оператором, который установил, что причиной подачи сигнала о неисправности была необходимость разморозить данный испаритель. Как вариант, этот шаг может выполняться автоматически, например, если разность управляющих параметров удовлетворяет некоторому критерию, который указывает на необходимость разморозки. В этом случае имеется возможность произвести частичную разморозку парокомпрессионной установки, временно прекращая подачу хладагента в соответствующий испаритель, в то время как прочие испарители продолжают работать, предпочтительно, таким образом, что общая производительность установки не снижается вовсе или снижается незначительно. Таким образом, можно производить разморозку, не мешая работе установки.

Заявленный способ может дополнительно содержать повторение шага получения второго ключа раздачи. Согласно настоящему варианту реализации заявленного изобретения, ключ раздачи и, таким образом, раздачу хладагента многократно перенастраивают, в результате чего поддерживается оптимальная раздача хладагента. Получение второго ключа раздачи можно повторять через заданный интервал времени, например ежечасно, каждые 15 минут, каждые 5 минут и т.д., в зависимости от ожидаемых изменений в условиях работы парокомпрессионной установки. Можно даже повторять этот шаг непрерывно.

Как вариант, повторное получение второго ключа раздачи может происходить по команде контроллера перегрева. Согласно данному варианту реализации заявленного изобретения, контроллер перегрева выполнен с возможностью распознавать признаки, указывающие на то, что раздача хладагента по испарителям не оптимальна. Например, признаком может служить то, что контроллеру сложно поддерживать перегрев, по существу, постоянным. Контроллер перегрева может, например, обнаружить, что величина перегрева колеблется или циклически меняется, т.е. частота колебаний перегрева растет. Это может указывать на то, что по меньшей мере через один из испарителей жидкий хладагент проходит насквозь по меньшей мере периодически. Сквозное прохождение жидкого хладагента приводит к резкому падению величины перегрева, а с прекращением сквозного прохождения жидкого хладагента перегрев снова резко возрастает. Эту проблему можно устранить настройкой раздачи хладагента по испарителям. Поэтому желательно, чтобы контроллер перегрева мог «запрашивать» настройку, т.е. инициировать шаг получения второго ключа раздачи, столкнувшись с вышеописанной ситуацией. Как вариант, контроллер перегрева может инициировать шаг получения второго ключа раздачи при известном изменении в условиях работы. Например, если изменяется расход через испарители вторичной текучей среды, например воздуха, если парокомпрессионная установка представляет собой кондиционер воздуха, контроллер перегрева может инициировать шаг получения второго ключа раздачи, обуславливающего настройку раздачи хладагента, которая скомпенсировала бы такое известное изменение. В этом случае инициирование шага получения второго ключа раздачи можно расценивать как элемент стратегии упреждающего управления.

Заявленный способ может дополнительно содержать следующие шаги:

- получают информацию, относящуюся по меньшей мере к одному отклонению в режиме работы парокомпрессионной установки;

- выбирают из нее по меньшей мере один параметр;

- настраивают количество используемого хладагента согласно выбранному параметру (выбранным параметрам) таким образом, чтобы учесть ожидаемые последствия данного отклонения (данных отклонений) в режиме работы.

Согласно этому варианту реализации заявленного изобретения, учитываются известные отклонения в режиме работы установки при регулировании количества используемого хладагента. Такие отклонения в режиме работы могут представлять собой или включать в себя выявленные изменения различных условий окружающей среды, например температуры окружающего воздуха, или же они могут представлять собой или включать в себя изменения рабочих характеристик, внесенные вручную или самой установкой автоматически. В последнем случае влияние этих изменений на работу парокомпрессионной установки можно учесть даже до того, как они внесены. В любом случае, ожидаемые изменения можно учесть до того, как установка сможет обнаружить, что требуется настроить количество используемого хладагента в связи с отклонением в режиме работы. Таким образом, количество используемого хладагента можно регулировать упреждающим образом посредством упреждающего воздействия. С этой целью используют известную зависимость между измеряемым отклонением в режиме работы и поведением испарителя для компенсации количества используемого хладагента, когда обнаружено отклонение в режиме работы или когда известно, что оно должно вскоре произойти.

Получаемая информация может содержать входную температуру вторичной текучей среды, протекающей через испарители. Вторичная текучая среда протекает через испарители таким образом, что она охлаждается или нагревается в процессе работы парокомпрессионной установки. Вторичная текучая среда может представлять собой жидкость, воздух, ледяную шугу и т.п., в зависимости от типа парокомпрессионной установки и конкретного применения. Например, если парокомпрессионная установка представляет собой кондиционер воздуха, поток вторичной текучей среды обычно представляет собой поток воздуха, которым обдувают испарители, чтобы получить некую желаемую температуру в том помещении, где установлен кондиционер.

Изменение входной температуры вторичной среды указывает, что также следует ожидать изменения хладопроизводительности, требуемой для поддержания желаемой температуры. Например, если парокомпрессионная установка работает на охлаждение, а входная температура вторичной среды понижается, то для поддержания желаемой температуры потребуется меньшая хладопроизводительность. Напротив, если входная температура возрастает, следует ожидать, что для этого потребуется большая хладопроизводительность.

Как вариант или дополнительно, получаемая информация может содержать величину расхода вторичной среды через испарители. Если вторичная среда представляет собой поток воздуха, то расход можно определить по скорости вращения вентилятора в тракте вторичной среды, например, в непосредственном соседстве с испарителями. Такой вентилятор, нагнетающий или всасывающий, прогоняет воздух через испарители. Соответственно информация о величине расхода вторичной текучей среды может представлять собой или включать в себя информацию о скорости вращения такого вентилятора, например информацию об изменении скорости его вращения. Повышение скорости вращения приводит к увеличению массового расхода вторичной среды. Теплопередача испарителя возрастает, а с ней и охлаждающее или нагревающее воздействие на окружающее пространство. Если же вторичная среда представляет собой жидкость, то сказанное о вентиляторе относится к насосу. Как вариант, расход можно измерять непосредственно, например, при помощи расходомера.

Как вариант или дополнительно, получаемая информация может включать в себя изменение давления потока вторичной текучей среды, протекающего через испарители. Отклонение такого рода в режиме работы приводит к тому, что испарители поглощают дополнительное тепло, что будет замечено контроллером. Коэффициент упреждающего воздействия компенсирует это, вычисляя соответствующее увеличение массового расхода хладагента.

Шаг регулирования количества используемого хладагента может содержать умножение массового расхода хладагента на коэффициент упреждающего воздействия, который получают на основании выбранного параметра (выбранных параметров).

Шаг регулирования количества используемого хладагента можно выполнять таким образом, чтобы получить минимальное положительное значение перегрева. Как упоминалось выше, когда парокомпрессионная установка функционирует таким образом, потенциальная хладопроизводительность каждого из испарителей, а также установки в целом используется в максимально возможной степени, при этом предотвращается сквозной проход жидкого хладагента через один или несколько испарителей.

Заявленный способ может дополнительно содержать шаг прекращения подачи хладагента на по меньшей мере один из испарителей, в результате чего падает давление всасывания в парокомпрессионной установке. Этот вариант реализации заявленного изобретения особенно полезен в том случае, если парокомпрессионная установка представляет собой кондиционер воздуха. В этом случае можно повысить осушение воздуха в охлаждаемом объеме без увеличения хладопроизводительности. Это происходит следующим образом. После прекращения подачи хладагента в один из испарителей давление всасывания в парокомпрессионной установке уменьшается до тех пор, пока не придет в новую точку равновесия. В результате общий массовый расход хладагента в установке с замкнутым контуром, т.е. в испарителях с контроллером обратной связи, и, таким образом, количество используемого хладагента уменьшаются. Однако уменьшение суммарного массового расхода не вполне перекрывает то количество хладагента, которое ранее подавалось в отключенный испаритель. Поэтому подача хладагента в каждый из остальных испарителей возрастает, а температура их поверхности соответственно падает. В результате имеет место повышенная конденсация на поверхности работающих испарителей, и улученное осушение воздуха достигается, таким образом, без увеличения хпадопроизводительности.

Настоящее изобретение можно применять для холодильных установок различных типов, как централизованных, так и децентрализованных. Здесь под централизованными установками понимаются установки, в которых один или несколько расположенных в центре компрессоров подают хладагент в несколько холодильников. В качестве примера такого типа можно назвать установки, обычно применяемые в универсамах, либо промышленные холодильные установки.

Аналогично, под децентрализованными установками понимаются установки, в которых один или несколько компрессоров подают хладагент в единственный холодильник. В качестве примеров таких установок можно назвать контейнеры-рефрижераторы, кондиционеры воздуха и другие.

1. Способ управления парокомпрессионной установкой, содержащей компрессор, конденсатор, по меньшей мере два испарителя, подключенных параллельно с возможностью прохода текучей среды между компрессором и общим выходным отверстием, и расширительное устройство для управления расходом хладагента через каждый из испарителей, данный способ содержит следующие шаги:- получают регулируемый ключ раздачи, определяющий распределение используемого хладагента между испарителями;- отслеживают перегрев у общего выходного отверстия;- регулируют количество используемого испарителя в зависимости от перегрева так, чтобы оптимизировать величину перегрева;- распределяют посредством расширительного устройства используемый хладагент между испарителями согласно полученному ключу раздачи.

2. Способ по п.1, в котором расширительное устройство содержит по меньшей мере один клапан.

3. Способ по п.1 или 2, в котором расширительное устройство содержит многофункциональный клапан, соединенный с каждым из испарителей таким образом, что для каждого испарителя имеется возможность настройки временного интервала, в течение которого многофункциональный клапан подает хладагент в данный испаритель, и в котором шаг регулирования количества используемого хладагента включает в себя настройку указанных временных интервалов для каждого из испарителей таким образом, чтобы относительное распределение хладагента по испарителям поддерживалось неизменным.

4. Способ по п.3, в котором шаг регулирования количества используемого хладагента включает в себя настройку длительности суммарного временного интервала, в течение которого хладагент поступает в один из испарителей, относительно длительности суммарного временного интервала, в течение которого хладагент в испарители не поступает.

5. Способ по любому из пп.1, 2 и 4, в котором шаг получения ключа раздачи содержит следующие шаги:- управляют расширительным устройством так, чтобы получить уровень перегрева, достаточно высокий для предотвращения сквозного прохода жидкого хладагента через испарители;- получают первый ключ раздачи;- настраивают раздачу хладагента по испарителям согласно первому ключу раздачи;- управляют расширительным устройством, чтобы понизить уровень перегрева;- получают второй ключ раздачи.

6. Способ по п.5, в котором шаг получения первого ключа раздачи содержит следующие шаги:а) отслеживают перегрев хладагента у общего выходного отверстия;б) изменяют раздачу хладагента по испарителям таким образом, чтобы массовый расход хладагента через первый испаритель изменялся при поддержании общего массового расхода хладагента через все испарители, по существу, постоянным;в) при значительном изменении величины перегрева регистрируют управляющий параметр на основании изменения массового расхода хладагента через первый испаритель, полученного на шаге б); иг) повторяют шаги а)-в) для каждого из оставшихся испарителей;и в котором шаг приведения раздачи хладагента по испарителям в соответствие с первым ключом раздачи выполняют на основании зарегистрированных управляющих параметров.

7. Способ по п.5, в котором шаг получения второго ключа раздачи включает в себя следующие шаги:а) отслеживают перегрев хладагента у общего выходного отверстия;б) изменяют раздачу хладагента по испарителям таким образом, чтобы массовый расход хладагента через первый испаритель изменялся при поддержании общего массового расхода хладагента через все испарители, по существу, постоянным;в) при значительном изменении величины перегрева регистрируют управляющий параметр на основании изменения массового расхода хладагента через первый испаритель, полученного на шаге б); иг) повторяют шаги а)-в) для каждого из оставшихся испарителей.

8. Способ по