Способ изготовления заготовки оптического волокна большого размера

Иллюстрации

Показать всеСогласно способу изготавливают заготовку оптического волокна посредством осаждения массы пористого кварцевого стекла на периферии стеклянного стержня. Массу пористого кварцевого стекла остекловывают посредством термической обработки стеклянной заготовки. Заготовка имеет годную часть, подлежащую вытягиванию до получения оптического волокна, и дефектные части, расположенные у обоих концов годной части. Во время остекловывания часть массы пористого кварцевого стекла в дефектной части смещается вдоль аксиального направления стеклянного стержня. При смещении массы пористого кварцевого стекла происходит релаксация напряжения между стеклянным стержнем и массой пористого кварцевого стекла. Технический результат - изготовление заготовки большого размера и обеспечение возможности остекловывания массы пористого кварцевого стекла при одновременном предотвращении растрескивания, расслаивания, дислокации. 14 з.п. ф-лы, 12 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления заготовки оптического волокна большого размера, способной подавлять растрескивание, расслаивание и скользящую дислокацию стекла.

Описание предшествующего уровня техники

В качестве обычного способа изготовления заготовки оптического волокна, например, можно использовать нижеприведенный способ. Сначала изготавливают стеклянный стержень, имеющий определенную структуру. Структура стеклянного стержня соответствует сердцевине оптического волокна или сердцевине и оболочке, образованной на сердцевине оптического волокна. Затем заготовку из пористого стекла образуют осаждением массы пористого кварцевого стекла (ультрадисперсного порошка) на периферии стеклянного стержня. Посредством термообработки стеклянной заготовки, по меньшей мере, годную часть массы пористого кварцевого стекла превращают в прозрачное стекло. Как правило, годную часть заготовки вытягивают до оптического волокна.

В качестве способа осаждения массы пористого кварцевого стекла можно использовать так называемый способ внешнего осаждения из паровой фазы. При способе внешнего осаждения из паровой фазы тонкодисперсные частицы кварцевого стекла синтезируются из газообразного источника посредством использования горелки. При вращении стеклянного стержня и перемещении стеклянного стержня относительно горелки вдоль центральной оси стеклянного стержня синтезированные тонкодисперсные частицы стекла наносятся распылением на периферию стеклянного стержня. Таким образом, тонкодисперсные частицы стекла осаждаются в виде слоя на стеклянном стержне.

Масса пористого кварцевого стекла может быть превращена в стекло, например, посредством нагрева заготовки из пористого стекла при одновременном перемещении стеклянной заготовки через зону нагрева в нагревательной печи. При данном процессе нагретая часть изменяет свое положение от одного конца до другого конца массы пористого кварцевого стекла.

Обычно в заготовке из пористого стекла, подлежащей остекловыванию в вышеописанном способе изготовления, концевые части массы пористого кварцевого стекла на стеклянном стержне имеют конусообразную форму, так что диаметр массы пористого стекла постепенно уменьшается по направлению к ее концу вблизи конца стеклянной заготовки. Массе пористого кварцевого стекла придают данную форму с конусообразными концами для предотвращения ее растрескивания во время процесса остекловывания.

Конусообразные части заготовки из пористого стекла, сужающиеся вдоль центральной оси заготовки, называют дефектными частями. Часть, расположенную между дефектными частями, называют годной частью. Как правило, годную часть перерабатывают в оптическое волокно. Дефектные части используют в качестве опорных частей, которые служат опорой для годной части во время процесса изготовления заготовки оптического волокна и во время процесса изготовления оптического волокна.

Тем не менее, состояние массы пористого кварцевого стекла в центральной части вдоль центральной оси годной части отличается от ее состояния в дефектной части. Следовательно, существует возможность возникновения проблематичных явлений. Например, во время процесса остекловывания растрескивание или деформация могут возникнуть в годной части и/или в дефектной части. Кроме того, масса пористого кварцевого стекла или стеклованного кварцевого стекла может отслоиться от стеклянного стержня.

Предложены различные способы решения вышеописанных проблем. Например, в публикации №Н6-239640 заявки на патент Японии раскрыт способ сдерживания начала образования трещин от дефектной части посредством уменьшения угла конусности конусообразной части массы пористого кварцевого стекла, в результате чего происходит «рассеяние» напряжения, действующего на конусообразную часть.

В способе, раскрытом в публикации №2006-193370 заявки на патент Японии, два конца основного стеклянного стержня, который образует годную часть, присоединены методом сплавления к стеклянным стержням, подготовленным в виде затравочных стержней, при этом каждый из затравочных стержней имеет диаметр, который меньше диаметра основного стеклянного стержня, и образуется масса пористого кварцевого стекла с конусообразными частями на перифериях затравочных стержней.

В публикации №2000-159533 заявки на патент Японии раскрыт способ сдерживания начала образования трещин от дефектной части. В данном способе масса пористого кварцевого стекла на дефектной части подвергается особенно сильному спеканию для увеличения плотности конусообразной части, в результате чего улучшается адгезионное сцепление подвергнутого остекловыванию кварцевого стекла со стеклянным стержнем.

Однако в способе, раскрытом в первой указанной публикации, конусообразная часть удлиняется за счет уменьшения угла конусности. В результате было невозможно применить данный способ для изготовления оптического волокна большого размера без увеличения затрат на производство и процента брака. В последнее время существует тенденция увеличения размера заготовки оптического волокна, в особенности диаметра заготовки оптического волокна для уменьшения затрат на производство оптического волокна. Однако, когда заготовка оптического волокна имеет большой диаметр, необходимо увеличивать длину годной части в соответствии с увеличенной длиной конусообразной части. Следовательно, необходимо, чтобы устройство для изготовления имело большой размер, что приводит к увеличенным затратам. Кроме того, при увеличении длины конусообразной части допустимое соотношение однородных и меняющихся напряжений в дефектной части ограничено узким интервалом значений. В результате процент брака повышается.

В случае простого удлинения заготовки оптического волокна без увеличения ее диаметра также требуется устройство большого размера.

Со способом, описанным во второй указанной публикации, связана проблема, заключающаяся в том, что затравочные стержни легко деформировались, когда заготовка оптического волокна имела большой диаметр. Для увеличения диаметра заготовки оптического волокна необходимо увеличить диаметр стеклянного стержня. С другой стороны, в качестве затравочного стержня обычно используются стеклянные стержни малых диаметров. Поскольку масса композиции из пористого кварцевого стекла, осаждаемой на стеклянном стержне, во много раз больше массы стеклянного стержня, затравочные стержни иногда не могут обеспечить опору для большой массы.

В способе, описанном в третьей указанной публикации, возникали разные проблемы, когда размер заготовки оптического волокна увеличивался. Например, растрескивание может происходить в годной части. Кроме того, было невозможно воспрепятствовать отслаиванию подвергнутого остекловыванию кварцевого стекла от стеклянного стержня и/или дислокации подвергнутого остекловыванию кварцевого стекла. В том случае когда заготовка оптического волокна имеет увеличенный размер, усадочное напряжение массы пористого кварцевого стекла во время процесса остекловывания больше, чем в обычном случае. Даже в данном случае образованию трещин, начинающихся от дефектной части, можно воспрепятствовать посредством сильного спекания конусообразной части. Тем не менее, годная часть стремится деформироваться, если адгезионное сцепление стеклянного стержня и затвердевшего кварцевого стекла сравнительно небольшое.

Известен также способ изготовления заготовки оптического волокна большого размера, содержащий изготовление стеклянной заготовки, имеющей годную часть, подлежащую вытягиванию до получения оптического волокна, и дефектные части, расположенные у обоих концов годной части, посредством осаждения массы пористого кварцевого стекла на периферии стеклянного стержня, и выполнение остекловывания массы пористого кварцевого стекла посредством термической обработки стеклянной заготовки (см. патент США 7213416 В2 от 08.05.2007 г.)

Данный способ не устраняет вышеуказанных недостатков известных способов.

Таким образом отсутствует эффективный способ, обеспечивающий стабильное изготовление заготовок большого размера для оптического волокна при одновременном предотвращении растрескивания, расслаивания, дислокации или тому подобным процессам, происходящим со стеклом заготовки.

Целью настоящего изобретения является создание способа изготовления заготовки оптического волокна большого размера способом внешнего осаждения, таким как способ внешнего осаждения из паровой фазы, который обеспечивает возможность остекловывания массы пористого кварцевого стекла при одновременном предотвращении растрескивания, расслаивания, дислокации или тому подобных процессов, происходящих со стеклом в годной части.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно изобретению создан способ изготовления заготовки оптического волокна большого размера, содержащий изготовление стеклянной заготовки, имеющей годную часть, подлежащую вытягиванию до получения оптического волокна, и дефектные части, расположенные у обоих концов годной части, посредством осаждения массы пористого кварцевого стекла на периферии стеклянного стержня, и выполнение остекловывания массы пористого кварцевого стекла посредством термической обработки стеклянной заготовки, при этом во время остекловывания, по меньшей мере, часть массы пористого кварцевого стекла в дефектной части, по меньшей мере, одного конца смещается относительно стеклянного стержня вдоль аксиального направления стеклянного стержня так, что происходит релаксация напряжения между стеклянным стержнем и массой пористого кварцевого стекла.

Смещение массы пористого кварцевого стекла, подлежащей остекловыванию, можно выполнять посредством регулирования режима осаждения массы пористого кварцевого стекла и/или режима остекловывания для превращения массы пористого кварцевого стекла в прозрачное стекло.

Способ может содержать термическую обработку стеклянной заготовки во время остекловывания посредством использования печи с зональным нагревом, оснащенной нагревателем, и перемещение стеклянной заготовки в ее аксиальном направлении относительно нагревателя, при этом в начале термической обработки суженный концевой участок дефектной части со стороны направления перемещения стеклянной заготовки размещают на расстоянии, составляющем 25% или менее от длины нагревателя, от центра нагревателя вдоль направления перемещения.

Способ может содержать термическую обработку стеклянной заготовки во время остекловывания посредством использования печи с зональным нагревом, оснащенной нагревателем, и перемещения стеклянной заготовки в ее аксиальном направлении относительно нагревателя, при этом в начале термической обработки концевой участок дефектной части, по меньшей мере, одного конца размещают на расстоянии, составляющем более 0 см и не более 5 см, от конца нагревателя вдоль аксиального направления стеклянного стержня.

При осуществлении способа можно обеспечить меньшее адгезионное сцепление между массой пористого кварцевого стекла и стеклянным стержнем на границе их раздела в дефектной части, по меньшей мере, одного конца по сравнению с адгезионным сцеплением между массой пористого кварцевого стекла и стеклянным стержнем на границе их раздела в годной части. Массу пористого кварцевого стекла можно образовать посредством формирования множества слоев ультрадисперсного порошка, и обеспечивают меньшее адгезионное сцепление между массой пористого кварцевого стекла и стеклянным стержнем на границе их раздела в дефектной части, по меньшей мере, одного конца по сравнению с межслойным адгезионным сцеплением слоев ультрадисперсного порошка. Массу пористого кварцевого стекла можно образовать так, чтобы иметь нормальную часть, имеющую заданное адгезионное сцепление со стеклянным стержнем, и, по меньшей мере, часть со слабым адгезионным сцеплением, в которой адгезионное сцепление массы пористого кварцевого стекла со стеклянным стержнем меньше адгезионного сцепления в нормальной части, посредством снижения температуры осаждения массы пористого кварцевого стекла в части со слабым адгезионным сцеплением. Разность температуры осаждения части со слабым адгезионным сцеплением и температуры осаждения нормальной части можно регулировать в диапазоне от -5 до -50°С.

Масса пористого кварцевого стекла может иметь конусообразную форму в дефектной части, по меньшей мере, одного конца, так что наружный диаметр массы пористого кварцевого стекла постепенно уменьшается вдоль аксиального направления по направлению к суженному концу массы пористого кварцевого стекла.

Масса пористого кварцевого стекла может иметь конусообразную форму в дефектной части, по меньшей мере, одного конца, так что наружный диаметр массы пористого кварцевого стекла постепенно уменьшается вдоль аксиального направления по направлению к суженному концу массы пористого кварцевого стекла.

Масса пористого кварцевого стекла может иметь конусообразную форму в дефектной части, по меньшей мере, одного конца, так что наружный диаметр массы пористого кварцевого стекла постепенно уменьшается вдоль аксиального направления по направлению к суженному концу массы пористого кварцевого стекла.

Размер «с» смещения массы пористого кварцевого стекла, подлежащей остекловыванию, в дефектной части можно регулировать в интервале, определяемом формулой 0,5b/a≤c≤5b/a, где а - длина конусообразной части вдоль аксиального направления и b - диаметр стеклянного стержня в годной части.

Размер «с» смещения массы пористого кварцевого стекла, подлежащей остекловыванию, в дефектной части можно регулировать в интервале, определяемом формулой 0,5b/a≤c≤5b/a, где а - длина конусообразной части вдоль аксиального направления и b - диаметр стеклянного стержня в годной части.

Размер «с» смещения массы пористого кварцевого стекла, подлежащей остекловыванию, в дефектной части можно регулировать в интервале, определяемом формулой 0,5b/a≤c≤5b/a, где а - длина конусообразной части вдоль аксиального направления и b - диаметр стеклянного стержня в годной части.

Диаметр годной части стеклянной заготовки может составлять от 130 до 163 мм.

Настоящее изобретение предназначено для изготовления заготовок большого размера для оптического волокна посредством способа внешнего осаждения, такого как способ внешнего осаждения из паровой фазы. В данном изобретении обеспечена возможность остекловывания массы пористого кварцевого стекла, не вызывая растрескивания, расслаивания, дислокации или аналогичных процессов, происходящих со стеклом в годной части. Кроме того, существует возможность изготовления заготовок большого размера для оптического волокна стабильным образом посредством использования обычного оборудования. Следовательно, существует возможность получения недорогих оптических волокон высокого качества.

КРАТКОЕ РАЗЪЯСНЕНИЕ ЧЕРТЕЖЕЙ

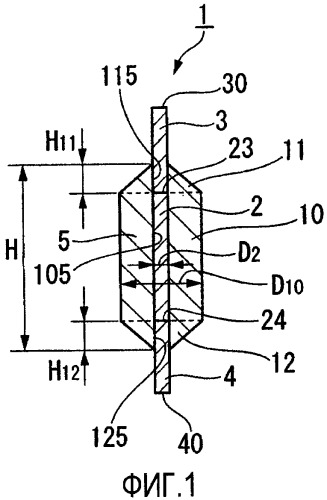

Фиг.1 представляет собой схематическое вертикальное сечение, показывающее вариант стеклянной заготовки.

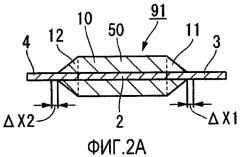

Фиг.2А представляет собой схематическое вертикальное сечение заготовки оптического волокна с поверхностью раздела, полученной из стеклянной заготовки, в которой адгезионное сцепление на границе раздела в дефектной части меньше адгезионного сцепления на границе раздела в годной части.

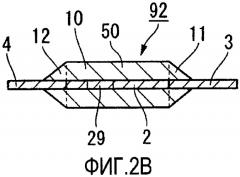

Фиг.2В представляет собой схематическое вертикальное сечение заготовки оптического волокна с поверхностью раздела, полученной из стеклянной заготовки, в которой адгезионное сцепление на границе раздела в дефектной части такое же или больше адгезионного сцепления на границе раздела в годной части.

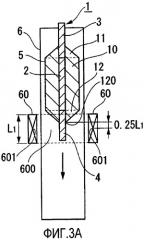

Фиг.3А представляет собой схематическое вертикальное сечение, показывающее пример расположения стеклянной заготовки в печи с зональным нагревом в момент начала термической обработки при остекловывании в соответствии с настоящим изобретением, и показывает состояние, при котором суженный конец второй дефектной части расположен выше места расположения центра нагревателя, на расстоянии от него, составляющем 25% от длины нагревателя.

Фиг.3В представляет собой схематическое вертикальное сечение, показывающее пример расположения стеклянной заготовки в печи с зональным нагревом в начале термической обработки при остекловывании в соответствии с настоящим изобретением, и показывает состояние, при котором суженный конец второй дефектной части расположен выше места расположения центра нагревателя, на расстоянии от него, превышающем 25% от длины нагревателя.

Фиг.3С представляет собой схематическое вертикальное сечение, показывающее пример термической обработки при остекловывании в соответствии с настоящим изобретением, и показывает состояние, при котором суженный конец второй дефектной части расположен ниже места расположения центра нагревателя, на расстоянии от него, превышающем 25% длины нагревателя.

Фиг.4 представляет собой схематическое вертикальное сечение, показывающее другой пример расположения стеклянной заготовки в печи с зональным нагревом по настоящему изобретению в начале термической обработки.

Фиг.5А представляет собой схематическое вертикальное сечение, показывающее пример размещения стеклянной заготовки в печи с равномерным нагревом в начале термической обработки при остекловывании в соответствии с настоящим изобретением, и показывает состояние, при котором концевой участок второй дефектной части выступает от конца нагревателя на длину, составляющую больше 0.

Фиг.5В представляет собой схематическое вертикальное сечение, показывающее пример размещения стеклянной заготовки в печи с равномерным нагревом в момент начала термической обработки при остекловывании в соответствии с настоящим изобретением, и показывает состояние, при котором концевой участок второй дефектной части расположен выше нижнего конца нагревателя.

Фиг.5С представляет собой схематическое вертикальное сечение, показывающее пример размещения стеклянной заготовки в печи с равномерным нагревом в момент начала термической обработки при остекловывании в соответствии с настоящим изобретением, и показывает состояние, при котором концевой участок второй дефектной части выступает от нижнего конца нагревателя на длину, превышающую 5 см.

Фиг.6 представляет собой схематическое вертикальное сечение, показывающее другой пример размещения стеклянной заготовки в печи с равномерным нагревом по настоящему изобретению в начале термической обработки.

Фиг.7 представляет собой схематическое вертикальное сечение, показывающее еще один пример размещения стеклянной заготовки в печи с равномерным нагревом по настоящему изобретению в начале термической обработки.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

В дальнейшем настоящее изобретение разъясняется подробно со ссылкой на чертежи.

Способ изготовления заготовки оптического волокна большого размера в соответствии с настоящим изобретением содержит изготовление стеклянной заготовки (заготовки из пористого стекла), имеющей годную часть, подлежащую обработке до получения оптического волокна, и дефектные части, примыкающие к обоим концам годной части, посредством осаждения массы пористого кварцевого стекла на периферии стеклянного стержня, и остекловывание массы пористого кварцевого стекла посредством термической обработки стеклянной заготовки, при этом во время остекловывания, по меньшей мере, часть массы пористого кварцевого стекла, подлежащей остекловыванию, в дефектной части, по меньшей мере, одного конца смещается относительно стеклянного стержня вдоль аксиального направления стеклянного стержня так, что происходит релаксация (уменьшение) напряжения между стеклянным стержнем и массой пористого кварцевого стекла.

Масса пористого кварцевого стекла, подлежащая остекловыванию, является стеклянной массой в любом состоянии от пористого состояния до прозрачного состояния во время процесса остекловывания за счет термической обработки. В описании настоящего изобретения в тех случаях, когда это не определено особо, масса пористого кварцевого стекла, находящаяся в процессе остекловывания, также названа массой пористого кварцевого стекла.

В тех случаях когда это не определено особо, стеклянный стержень, находящийся в процессе превращения пористого кварцевого стекла в стекло, также назван стеклянным стержнем.

Изменение местоположения (дислокация) обозначает изменение (смещение) положения массы пористого кварцевого стекла, находящейся в процессе остекловывания, относительно стеклянного стержня на границе их раздела. В тех случаях когда это специально не определено, положение заданной части массы пористого кварцевого стекла относительно стеклянного стержня изменяется вдоль аксиального направления стеклянного стержня.

В настоящем изобретении стеклянный стержень используется в качестве сердцевинного элемента, на котором масса пористого кварцевого стекла должна быть осаждена посредством способа внешнего осаждения, такого как обычный способ внешнего осаждения из паровой фазы. При изготовлении заготовки оптического волокна основное тело стеклянного стержня образовано из стеклянного стержня, имеющего структуру, которая соответствует сердцевине оптического волокна или структуре оптического волокна с сердцевиной и оболочкой, в которой оболочка образована на периферии сердцевины. Существует возможность использования общеизвестного стеклянного стержня. Стеклянный стержень может быть изготовлен известным способом, таким как способ осевого осаждения из паровой фазы, способ химического осаждения из паровой фазы или способ внешнего осаждения из паровой фазы.

Вышеописанный стеклянный стержень, имеющий структуру, соответствующую оптическому волокну, может быть подвергнут осаждению массы пористого кварцевого стекла на его периферии. Альтернативно, существует возможность использования стеклянного стержня, содержащего основное тело стеклянного стержня (первый стеклянный стержень), имеющее структуру, соответствующую оптическому волокну, и второй и третий стеклянные стержни, присоединенные методом сплавления в виде затравочных стержней к обоим концам основного тела стеклянного стержня. Стеклянный стержень, используемый в качестве затравочного стержня, может быть выбран из стеклянных стержней, обычно используемых при изготовлении оптического волокна. Диаметр затравочного стержня регулируют в зависимости от размера заданной заготовки оптического волокна для обеспечения достаточной прочности. Посредством использования вышеописанного стеклянного стержня, включающего в себя затравочные стержни, бóльшая часть основного тела стеклянного стержня, соединенного методом сплавления с затравочными стержнями, может быть использована для образования годной части. В настоящем изобретении стеклянный стержень включает в себя подобный стеклянный стержень, имеющий затравочные стержни, присоединенные способом сплавления к основному телу стеклянного стержня.

В качестве способа обеспечения вышеописанного смещения (например, скольжения, сдвигания) основной массы кварцевого стекла, например, можно применить способ А или способ В, описанные ниже.

В способе А осуществляется регулирование режима осаждения массы пористого кварцевого стекла во время изготовления стеклянной заготовки.

В способе В осуществляется регулирование режима остекловывания массы пористого кварцевого стекла во время остекловывания стеклянной заготовки.

Посредством применения вышеописанных способов можно изготовить заготовку оптического волокна посредством использования обычного производственного оборудования без внедрения дополнительного специального технологического процесса.

Следовательно, заданная заготовка оптического волокна, подлежащая обработке до получения оптического волокна с отличными оптическими свойствами, может быть изготовлена легко и с низкими затратами. Вышеописанные способ А и способ В могут быть применены независимо друг от друга или могут быть применены в сочетании.

Во время остекловывания масса пористого кварцевого стекла имеет большое усадочное напряжение, поскольку существует тенденция уменьшения объема массы пористого кварцевого стекла за счет остекловывания. С другой стороны, усадочное напряжение в стеклянном стержне является небольшим. Другими словами, стеклянный стержень может иметь напряжение, обусловленное расширением при нагреве. Напряжение, обусловленное разностью усадочных напряжений, создается между массой пористого кварцевого стекла, подлежащей остекловыванию, и стеклянным стержнем. Однако, как описано выше, за счет смещения положения происходит релаксация, по меньшей мере частичная, созданного напряжения в части, где масса пористого стекла смещается от стеклянного стержня. В результате растрескивание и деформация стеклянной заготовки могут быть подавлены в годной части, а также в дефектных частях. Кроме того, существует возможность предотвращения отслаивания стеклянного слоя, образованного остеклованной массой пористого кварцевого стекла, от стеклянного стержня. Следовательно, можно изготавливать заготовку оптического волокна стабильным образом.

В дальнейшем отдельные операции по настоящему изобретению разъясняются более подробно.

Общеизвестный способ может быть применен для изготовления стеклянной заготовки. Например, стеклянная заготовка может быть изготовлена посредством установки стеклянного стержня в устройстве для осаждения массы пористого кварцевого стекла, синтеза тонкодисперсных частиц стекла из газообразного источника посредством использования горелки и осаждения тонкодисперсных частиц стекла на периферии стеклянного стержня. В качестве способа осаждения тонкодисперсных частиц стекла можно использовать способ осаждения ультрадисперсного порошка, такой как способ аксиального осаждения из паровой фазы, способ внешнего осаждения из паровой фазы или тому подобное. Схематическое вертикальное сечение подготовленной таким образом заготовки из пористого стекла показано на фиг.1.

В стеклянной заготовке 1, показанной на фиг.1, первый затравочный стержень 3 (второй стеклянный стержень), имеющий диаметр D3, присоединен способом сплавления к одному концу стеклянного стержня 2 (первому стеклянному стержню: основному телу стеклянного стержня), имеющего диаметр D2, и второй затравочный стержень 4 (третий стеклянный стержень) присоединен способом сплавления к другому концу стеклянного стержня 2. Массу 5 пористого кварцевого стекла непрерывно осаждают на всей периферии стеклянного стержня 2 и на перифериях первого затравочного стержня 3 и второго затравочного стержня 4, по меньшей мере, вблизи стеклянного стержня 2.

Вдоль аксиального направления стеклянного стержня 2 от периферии места соединения (первого места соединения) стеклянного стержня и первого затравочного стержня 3 по направлению к концу 30 первого затравочного стержня 3 масса 5 пористого кварцевого стекла образуется так, что она имеет конусообразную форму с диаметром, который постепенно уменьшается по направлению к концу 30. Аналогичным образом, от периферии места 24 соединения (второго места соединения) стеклянного стержня 2 и второго затравочного стержня 4 по направлению к концу 40 второго затравочного стержня 4 масса 5 пористого кварцевого стекла образуется так, что она имеет конусообразную форму с диаметром, постепенно уменьшающимся по направлению к концу 40. Способ образования конусообразной части массы 5 пористого кварцевого стекла не ограничен, и существует возможность использования известного способа. Предпочтительно вышеописанные две конусообразные части образуют с аналогичными формами. На периферии стеклянного стержня 2 масса 5 пористого кварцевого стекла имеет по существу постоянный диаметр вдоль аксиального направления стеклянного стержня 2. Масса 5 пористого кварцевого стекла имеет длину Н вдоль аксиального направления стеклянного стержня.

Предпочтительно стеклянный стержень 2, первый затравочный стержень 3, второй затравочный стержень 4 и масса 5 пористого кварцевого стекла расположены концентрически.

Часть стеклянной заготовки 1, имеющая массу 5 пористого кварцевого стекла, сужающуюся вдоль аксиального направления на периферии первого затравочного стержня 3, представляет собой первую дефектную часть 11. Часть стеклянной заготовки 1, имеющая массу 5 пористого кварцевого стекла, сужающуюся вдоль аксиального направления на периферии второго затравочного стержня 4, представляет собой вторую дефектную часть 12. На фиг.1 Н представляет собой заданную длину массы 5 пористого кварцевого стекла вдоль аксиального направления, Н11 представляет собой заданную длину первой дефектной части 11 вдоль аксиального направления, и Н12 представляет собой заданную длину второй дефектной части 12 вдоль аксиального направления. В стеклянной заготовке 1 часть между первой дефектной частью 11 и второй дефектной частью 12 представляет собой годную часть 10, имеющую диаметр D10. Годная часть 10 представляет собой часть, которую обрабатывают до получения заготовки оптического волокна и впоследствии вытягивают в оптическое волокно.

Как описано выше, участки стеклянной заготовки 1 вблизи обоих концов массы 5 пористого кварцевого стекла представляют собой первую дефектную часть 11 и вторую дефектную часть 12, в каждой из которой масса пористого кварцевого стекла имеет конусообразную форму. Несмотря на то что конусообразная форма не является обязательным требованием для дефектной части, дефектная часть предпочтительно имеет конусообразную форму. В том случае когда наружная форма представляет собой конусообразную форму, можно обеспечить высокую эффективность подавления растрескивания стеклянной заготовки 1. Масса 5 пористого кварцевого стекла может иметь конусообразную форму на некотором участке дефектной части. Предпочтительно масса 5 пористого кварцевого стекла является конусообразной на всей дефектной части. Только одна из двух дефектных частей (первая дефектная часть 11 или вторая дефектная часть 12) может иметь конусообразную форму. Предпочтительно обе дефектные части (первая дефектная часть 11 и вторая дефектная часть 12) имеют конусообразные формы.

На фиг.1 показаны граница 105 раздела (граница раздела годной части) между массой 5 пористого кварцевого стекла и стеклянным стержнем 2 в годной части 10, граница 115 раздела (граница раздела первой дефектной части) между массой 5 пористого кварцевого стекла и первым затравочным стержнем 3, граница 125 раздела (граница раздела второй дефектной части) между массой 5 пористого кварцевого стекла и вторым затравочным стержнем 4.

Способ А: Регулирование режима осаждения массы пористого кварцевого стекла

Как описано выше, посредством применения способа А и регулирования режима осаждения массы пористого кварцевого стекла в процессе изготовления стеклянной заготовки, существует возможность дислокации (смещения) заданной части массы пористого кварцевого стекла относительно стеклянного стержня в процессе остекловывания в качестве последующей технологической операции. Например, в качестве способа А существует возможность использования способа, в котором обеспечивают более слабое адгезионное сцепление между массой пористого кварцевого стекла и стеклянным стержнем в дефектной части одного конца (стороны) или обоих концов по сравнению с адгезионным сцеплением между массой пористого кварцевого стекла и стеклянным стержнем в годной части.

Более точно, в одной или обеих из дефектных частей, выбранных из первой дефектной части 115 и второй дефектной части 125, обеспечивается более слабое адгезионное сцепление на границе раздела между массой пористого кварцевого стекла и стеклянным стержнем (адгезионное сцепление на границе раздела в дефектной части) по сравнению с адгезионным сцеплением на границе 105 раздела годной части (адгезионным сцеплением на границе раздела в годной части).

Как описано выше, стеклянный стержень 2, первый затравочный стержень 3 и второй затравочный стержень 4 имеют малое усадочное напряжение, в то время как масса 5 пористого кварцевого стекла имеет большое усадочное напряжение. Следовательно, посредством обеспечения меньшего адгезионного сцепления на границе раздела в дефектной части по сравнению с адгезионным сцеплением на границе раздела в годной части, можно обеспечить дислокацию, по меньшей мере, некоторой части массы 5 пористого кварцевого стекла относительно стеклянного стержня 2 в дефектной части во время выполнения остекловывания.

Фиг.2А и 2В представляют собой вертикальные схематические сечения, показывающие в виде примера заготовки оптического волокна. Фиг.2А показывает заготовку оптического волокна, полученную из стеклянной заготовки, в которой адгезионное сцепление на границе раздела в дефектной части меньше адгезионного сцепления на границе раздела в годной части. Фиг.2В показывает заготовку оптического волокна, полученную из стеклянной заготовки, в которой адгезионное сцепление на границе раздела в дефектной части такое же или больше, чем адгезионное сцепление на границе раздела в годной части.

На каждой из фиг.2А и 2В показано прозрачное стекло 50, полученное путем термической обработки массы 5 пористого кварцевого стекла.

Фиг.2А показывает пример заготовки 91 оптического волокна, которую получают при обеспечении меньшего адгезионного сцепления на границе раздела как в первой дефектной части 11, так и во второй дефектной части 12, по сравнению с адгезионным сцеплением на границе раздела в годной части 10. В первой дефектной части 11 прозрачное стекло 50 смещено с длиной ΔХ1 сдвига относительно первого затравочного стержня 3. Во второй дефектной части 12 прозрачное стекло 50 смещено с длиной ΔХ2 сдвига относительно второго затравочного стержня 4.

За счет указанного смещения обеспечивается релаксация напряжения на границе раздела между прозрачным стеклом 50 и стеклянным стержнем 2 и предотвращаются растрескивание, расслаивание, дислокация и тому подобное в годной части.

С другой стороны, в заготовке оптического волокна, которую получают, когда обеспечивается адгезионное сцепление на границе раздела как в первой дефектной части 11, так и во второй дефектной части 12, равное или большее, чем адгезионное сцепление на границе раздела в годной части 10, не происходит релаксации напряжения. Следовательно, в заготовке 92 оптического волокна, показанной на фиг.2В в качестве примера, растрескивание, расслаивание, дислокация или тому подобные процессы, происходящие со стеклом, могут возникнуть не только в дефектной части, но также в годной части 10. Например, спиральная дислокация 29 может происходить в стеклянном стержне 2. Подобные растрескивание, расслаивание, дислокация или тому подобное могут происходить в разных частях у разных стеклянных заготовок. Следовательно, их возникновение имеет большое влияние на производительность при изготовлении заготовок оптического волокна и иногда приводит к выходу годных, составляющему 50% или менее.

Обычно массу 5 пористого кварцевого стекла образуют посредством образования множества слоев пористого кварцевого стекла (слоев ультрадисперсного порошка). В способе А более предпочтительно, чтобы было обеспечено меньшее адгезионное сцепление между массой пористого кварцевого стекла и стеклянным стержнем на их поверхности раздела по сравнению с межслойным адгезионным сцеплением слоев пористого кварцевого стекла в массе пористого кварцевого стекла в одной или обеих дефектных частях. Предпочтительно обеспечивают меньшее адгезионное сцепление между массой пористого кварцевого стекла и стеклянным стержнем на границе их раздела по сравнению с межслойным адгезионным сцеплением слоев пористого кварцевого стекла в радиальном сечении стеклянной заготовки.

В частности, обеспечивают меньшее адгезионное сцепление