Сорбирующий фильтр со скошенными краями

Иллюстрации

Показать всеСпособ изготовления фильтра состоит из накладывания пористого пластикового листа на открытый конец полого пластикового корпуса и приваривания его к корпусу для образования первого конца фильтра, окруженного первым сплавным соединением между листом и открытым концом полого корпуса. Затем отрезают оставшийся участок листа, выступающего за пределы сплавного соединения, для отделения фильтра от оставшегося участка листа и снимают фаску со сплавного соединения для скашивания первого торцевого конца фильтра. Изобретение относится также к фильтру, который содержит полый пластиковый корпус и пористый пластиковый лист, приваренный к открытому концу полого корпуса. При этом сплавное соединение между пористым листом и открытым концом полого корпуса имеет скошенную поверхность. Изобретение обеспечивает снижение интерференции при его использовании в автоматизированном дозирующем оборудовании. 2 н. и 22 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к газо- или паропроницаемым фильтрам для содержания газо- и пароочистительных материалов, включая адсорбенты или абсорбенты, такие как десикант или поглотитель кислорода, а также к производству подобных газо- или паропроницаемых фильтров.

Уровень техники, к которой относится изобретение

Сорбирующие фильтры, которые также называются поглощающими картриджами, выполняют различные абсорбирующие или адсорбирующие функции для регулирования содержания газа или пара в ограниченных пространствах, таких как упаковка продукции. Например, сорбирующие фильтры, раскрытые в патентах США №4,093,105, 4,772,300 и 5,503,662, вкладывались в фармацевтическую упаковку, такую как флаконы для таблеток, чтобы уменьшить загрязнение или повреждение лекарственных средств вследствие воздействия влаги или кислорода.

Обычно эти фильтры имеют полый влагоудерживающий пластиковый цилиндрический корпус и отдельные пористые заглушки. Фильтры наполнены гранулированным сорбентом различных типов для адсорбирования влаги или абсорбирования газов из фармацевтических контейнеров или иных форм упаковки. Например, отличительным признаком фильтра, раскрытого в патенте США №4,772,300, являются соединенные перегородками полиэтиленовые заглушки, закрепленные на торцевых концах полиэтиленового корпуса при помощи ультразвуковой сварки. Другие подобные сорбирующие фильтры включают в себя фильтры, раскрытые в патентах США №4,093,105 и 5,503,662, которые также выполнены с возможностью вкладывания в фармацевтические контейнеры в целях предотвращения ухудшения качества их фармацевтического содержимого из-за влажности. В дополнение к защите лекарственных средств некоторые другие материалы, такие как таблетки, диагностические индикаторные полоски, некоторые гранулированные субстанции, которые упакованы в контейнеры, аналогичным образом извлекают пользу из присутствия материалоочищающего вещества, поглощающего влагу либо абсорбирующего кислород или запахи, с тем чтобы сохранить целостность этих материалов.

Эти сорбирующие фильтры обычно вкладываются в бутылки с лекарственными препаратами или другие контейнеры, содержимое которых требует определенного контроля окружающей среды, при помощи дозаторов, соединенных с высокоскоростными операциями по наполнению. Несмотря на то что обычные сорбирующие канистры производятся в соответствии с установленными размерными допусками для использования их с дозаторами, края, образующиеся между пористыми заглушками и полыми влагоудерживающими пластиковыми цилиндрическими корпусами, могут иногда создавать помехи для процессов дозирования.

Во время известных операций по производству фильтра, которые раскрыты в патенте США №5,942,060, пористые заглушки наплавляются энергией вибрационной сварки или термосвариванием на полые цилиндрические корпусы, а затем обрезаются для удаления лишнего материала, выходящего за пределы мест плавления. Однако нормальный разброс размеров и изменения параметров процесса в пределах заданных допусков могут оставлять неровные края или выступы, которые мешают процессам дозирования. Например, неровные края или выступы могут вызывать подвешивание или зажатие сорбирующих фильтров на транспортирующих устройствах дозаторов.

Сущность изобретения

Это изобретение в одном или нескольких из его предпочтительных вариантов выполнения обрабатывает края сорбирующих фильтров для преодоления проблем с дозированием сорбирующих фильтров предшествующего уровня техники. Обычные сорбирующие фильтры имеют пористые заглушки, припаянные к полым влагопоглощающим цилиндрическим пластиковым корпусам. Несмотря на то что припаянные заглушки обычно обрезаны в соответствии с формой периметра полых цилиндрических корпусов, наружные края получающихся фильтров подвергаются последующей обработке по этому изобретению до удаления любого материала, который может выступать за намеченные периметры полых цилиндрических корпусов. Предпочтительно наружные края фильтров скошены либо иным образом наклонены или закруглены для удаления или утапливания излишнего материала.

Один вариант этого изобретения как способ производства сорбирующего фильтра включает в себя стадии наложения первого пористого пластикового листа на первый открытый конец полого влагоудерживающего пластикового корпуса и его наплавления к этому первому открытому концу полого корпуса. Участок первого листа, окруженный первым сплавным соединением между первым листом и первым открытым концом полого корпуса, образует первый торцевой конец фильтра. Оставшийся участок первого листа, который выступает за первое сплавное соединение, отрезается для отделения фильтра от первого листа. Затем первое сплавное соединение скашивается для образования наклона переднего торцевого конца фильтра. Скошенный край преодолевает допустимые отклонения в процессах подрезки, которые могут оставлять неровные края, препятствующие автоматизированному дозированию наполненных фильтров.

Предпочтительно полый корпус имеет концентрическую форму, а этап снятия фасок включает в себя образование на первом торцевом конце фильтра наклоненной к оси скошенной поверхности. Кроме того, этап снятия фасок предпочтительно включает в себя вращение инструмента вокруг оси. Этот инструмент предпочтительно содержит лезвия, разнесенные под углом вокруг оси. Скошенная поверхность, которая может быть образована этим вращающимся инструментом, ориентирована концентрично к оси и предпочтительно наклонена к ней на угол скоса менее 30 градусов. Еще более предпочтительно, чтобы скошенная поверхность была наклонена на угол скоса всего 15 градусов. Неглубокие углы скоса служат гарантией того, что процесс снятия фасок не подвергнет риску толщину стенки полого корпуса несмотря на колебания высоты в фильтрах. Например, угол скоса в 15 градусов может вмещать почти четырехразовое изменение высоты полого корпуса, как и более традиционный угол скоса в 45 градусов.

Как только на фильтре сформирован первый конец, он переворачивается, наполняется реагентом (т.е. адсорбентом или абсорбентом), а второй пористый пластиковый лист располагается на втором открытом конце полого влагоудерживающего пластикового корпуса. Второй лист наплавляется на второй открытый конец полого корпуса, а его участок, выступающий за второе сплавное соединение, отрезается для отделения фильтра от второго листа. Затем второе сплавное соединение скашивается для наклона второго торцевого конца фильтра. Вместе эти два скошенных торцевых конца удаляют неровные края, препятствующие автоматизированному дозированию наполненных фильтров, в одной из их двух противоположных осевых ориентаций.

Предпочтительно этот полый влагоудерживающий пластиковый корпус - первый в множестве полых влагоудерживающих пластиковых корпусов. Это множество может быть смонтировано на общей паллете, внутри которой вторые открытые концы полых корпусов могут быть выровнены по общему ориентиру, а первый лист может быть наплавлен на первый открытый конец полых корпусов для образования первых сплавных соединений на первых торцевых концах фильтров. Оставшиеся участки первого листа, выступающие за пределы первых сплавных соединений, совместно отрезаются для отделения фильтров от оставшихся участков первого листа. Кроме того, первые сплавные соединения совместно скашиваются для наклона первых торцевых концов канистр.

Как только сформированы первые торцевые концы фильтров, паллету можно переворачивать, первые торцевые концы фильтров могут быть выровнены по общему ориентиру, а сами фильтры могут быть наполнены. Второй лист может быть наплавлен на вторые открытые концы полых корпусов для образования вторых сплавных соединений на вторых торцевых концах фильтров. Оставшиеся участки второго листа, выступающие за пределы вторых сплавных соединений, могут быть совместно отрезаны для отделения фильтров от оставшихся участков второго листа. Затем вторые сплавные соединения могут быть совместно скошены для наклона вторых торцевых концов фильтров.

Другой вариант этого изобретения в виде сорбирующего фильтра включает в себя полый влагоудерживающий пластиковый корпус, имеющий открытый конец и припаянный к нему пористый пластиковый лист. Сплавные соединения образуются между пористым листом и открытым концом полого корпуса. Скошенная поверхность, образующаяся в сплавном соединении, удаляет неровности в нем, которые могут препятствовать автоматизированному дозированию сорбирующего фильтра.

Предпочтительно полый корпус имеет концентрическую форму, а скошенная поверхность наклонена к оси. Скошенная поверхность предпочтительно наклонена к оси под углом скоса менее 30 градусов. Более предпочтительно, чтобы она была наклонена под углом скоса примерно 15 градусов.

Пористый пластиковый лист может быть припаян к открытому концу полого корпуса путем применения к листам, расположенным напротив этого открытого конца, нагрева и давления. Открытый конец предпочтительно является первым из первого и второго открытых концов, пористый пластиковый лист предпочтительно является первым из первого и второго пористых пластиковых листов, а сплавное соединение предпочтительно является первым из первого и второго сплавных соединений, образованных между первым и вторым открытыми концами и первым и вторым пористыми пластиковыми листами. Кроме того, скошенная поверхность предпочтительно является первой из первой и второй скошенных поверхностей, сформированных в первом и втором сплавных соединениях для удаления неровностей, которые могут препятствовать автоматизированному дозированию сорбирующего фильтра.

Таким образом, это изобретение среди своих задач включает усовершенствованный сорбирующий фильтр, имеющий, по меньше мере, один пористый торцевой конец, припаянный к полому корпусу в месте соединения, и скошенную поверхность, которая образована в сплавном соединении для предотвращения интерференционных проблем с автоматизированным дозирующим оборудованием. Этот фильтр может содержать газоочистной или пароочистной материал, который абсорбирует влагу или поглощает другие газы, такие как кислород. Другой задачей этого изобретения является обеспечение усовершенствованного способа изготовления такого фильтра, имеющего пористый торцевой конец со скошенной поверхностью.

Различные аспекты настоящего изобретения будут полностью понятны при прочтении следующих частей спецификации в сочетании с сопроводительными чертежами.

Краткое описание чертежей

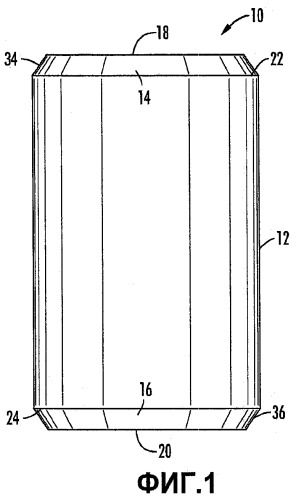

Фиг.1 - увеличенный вид сбоку усовершенствованного фильтра согласно настоящему изобретению.

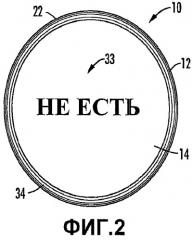

Фиг.2 - аналогичным образом увеличенный вид сверху фильтра, показывающий его пористый конец.

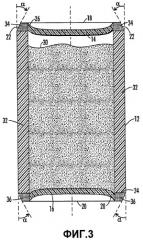

Фиг.3 - увеличенное сечение фильтра со скошенными краями.

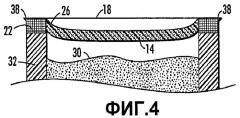

Фиг.4 - увеличенное фрагментарное боковое сечение наполненного фильтра перед процессом снятия фасок для образования скошенных краев.

Фиг.5 - схематический фрагментарный вид сверху, показывающий трубку, порезанную на отрезки для обеспечения корпусов фильтров.

Фиг.6 - схематический фрагментарный вид сбоку в сечении, изображающий следующий этап производства фильтров - присоединение пористых торцевых концов к первым торцевым концам фильтров путем сварки плавлением после того, как они были помещены в зажимное приспособление.

Фиг.7 - вид, подобный изображенному на фиг.6, однако показывающий следующий этап процесса, а именно срезание излишнего пористого материала с торцевых концов фильтров.

Фиг.8 - схематичный чертеж в сечении, показывающий следующий этап, а именно заполнение открытых концов фильтров газоочистным или пароочистным материалом.

Фиг.9 - вид, подобный изображенному на фиг.6, показывающий следующий этап, а именно прикрепление пористых элементов к противоположным торцевым концам корпусов фильтров после того, как они были наполнены газоочистным или пароочистным материалом.

Фиг.10 - вид, подобный изображенному на фиг.7, показывающий излишний пористый материал, срезаемый с торцевых концов фильтров.

Фиг.11 - увеличенное фрагментарное боковое сечение наполненного фильтра и фасочного инструмента, выровненного вдоль общей оси.

Подробное описание изобретения

Усовершенствованный газо- или пароочистительный фильтр 10 согласно настоящему изобретению, как изображено на фиг.1 и 2, включает в себя полый корпус 12, выполненный из высокоплотного полиэтилена, и имеет по существу цилиндрические и пористые укупорочные элементы 14 и 16 (т.е. заглушки), также выполненные из высокоплотного полиэтилена. Пористые укупорочные элементы 14 и 16 соединены с другими открытыми концами 18 и 20 полого корпуса 12. Как лучше всего показано на фиг.3, пористые укупорочные элементы 14 и 16 соединены с открытыми концами 18 и 20 полого корпуса в местах соединений 22 и 24 плавильным процессом, таким как вибрационная или контактная сварка пластмасс. Фильтр 10 наполняется сыпучим материалом 30, который способен адсорбировать или абсорбировать избыточную влагу, кислород, запахи или другой перемещаемый газом материал, для удаления которого из ближайшего к нему окружения был разработан сорбент.

При плавке нагревом пористые укупорочные элементы 14 и 16 углубляются в открытые концы 18 и 20 полого корпуса 12. В сплавных соединениях 22 и 24 напротив окружающей стенки 32 полого корпуса 12 образуются небольшие мениски 26 и 28, свидетельствующие о временном пластическом состоянии пористых укупорочных элементов 14 и 16 в местах плавления. Текстовая информация 33, напечатанная на открытой поверхности пористых укупорочных элементов 14 и 16 на противоположных торцевых концах газо- или пароочистительного фильтра 10, обеспечивает предупреждение, которое затем помогает отличить фильтр 10 от продукта, с которым он может быть перемешан в контейнере во время использования.

Согласно этому изобретению скошенные поверхности 34 и 36 предпочтительно образованы в сплавных соединениях 22 и 24 для обеспечения удаления любого излишнего материала в соединениях 22 или 24. Например, как показано на фиг.4, перед процессом снятия фасок, который образует скошенные поверхности 34 и 36, необрезанная кромка 38 в месте сплавления выступает за пределы намеченного периметра полого корпуса 12. Необрезанная кромка 38 может помешать запланированному распределению фильтра в упаковку продукта, такую как банка для таблеток.

Скошенные поверхности 34 и 36, чье образование удаляет необрезанную кромку 38, наклонены под углом α относительно центральной оси 40 полого корпуса 12. В математических терминах периметр полого корпуса 12 образуется линией, вращающейся вокруг центральной оси 40. Скошенный угол α предпочтительно не отклоняется более 30 градусов, оптимально 15 градусов, от оси 40, так что при формировании скошенных поверхностей 34 и 36 больше материала удаляется в продольном направлении по центральной оси 40, соответствующем величине высоты полого корпуса 12, чем в радиальном направлении к центральной оси 40, соответствующем величине ширины полого корпуса 12. Поскольку полый корпус 12 действительно пустой для функционирования в качестве контейнера, окружающая его стенка 32 имеет ограниченную величину толщины, которая защищена от нарушений относительно острым углом скоса кромки α.

Скошенные поверхности 34 и 36 предпочтительно имеют прямые стороны как конические сечения для применения угла скоса кромки α в целях относительного снижения воздействия на толщину оставшейся стенки полого корпуса 12. Скошенные поверхности могут также быть образованы в других формах, в том числе в формах с криволинейными или иным образом закругленными сторонами.

Производство фильтра 10 до и включая только что упомянутый процесс снятия фасок для образования скошенных поверхностей 34 и 36 описан более детально в оставшихся номерах чертежей. Первым этапом этого процесса является обеспечение полых корпусов 12.

Как показано на фиг.5, полые корпусы 12 могут быть получены путем резки вытянутой высокоплотной полиэтиленовой трубы 52 на корпусы 12 с помощью подходящего режущего лезвия 54, связанного с устройством 56 вращения и продвижения трубы, или же полые корпусы 12 можно получить любым другим подходящим способом. Следующий этап, как показано на фиг.6, это прессовая посадка полых корпусов 12 в зажимном приспособлении 60 (как в группах из 20 полых корпусов) только с очень маленькими концевыми частями 62 и 64 на торцевых концах 18 и 20 полых корпусов 12, выступающих за пределы поверхностей 66 и 68 зажимного приспособления 60. Таким образом, корпусы 12 надежно удерживаются во время дальнейших процессов сварки. После этого лист 70 пористого высокоплотного полиэтилена укладывается на открытые концы 18 и 20 полых корпусов 12. Лист 70 может иметь матовую и глянцевую поверхность. Предпочтительно матовая поверхность листа 70 располагается прилегающей к открытым концам (торцам) 20 полых корпусов 12, однако глянцевая поверхность может также быть расположена напротив концов (торцов) 20 корпусов 12. Затем к листу 70 применяется нагретый электрод 76 для сварки с достаточным накаливанием и давлением, чтобы соединить вместе перекрывающиеся участки листа 70 и полых корпусов 12 сплавными соединениями 24. Электрод 76 для сварки предпочтительно образован из квадратного профиля из специальной стали (Р20) с отверстием вдоль продольной оси для вставки картриджа с запальным стержнем. Другое отверстие может быть образовано для вставки термопары, обеспечивающей обратную связь с контроллером для поддержания требуемой температуры электрода 76.

Несмотря на то что это не очевидно на фиг.6, тепло от электрода 76 временно размягчает лист 70 вблизи сплавных соединений 24, так что несжатые центральные участки 78 листа 70 втягиваются внутрь полых корпусов 12 и присоединяются менисками 28 (см. фиг.3) к боковым стенкам 32 полых корпусов 12 в сплавных соединениях 24. Выступающие концевые части 62, противоположные торцевым концам 20, к которым сначала применяется электрод 76 для сварки, поддерживаются базовым участком 78, связанным с зажимным приспособлением 60.

Предпочтительно электрод 76 для сварки прикладывает давление в направлении стрелки 82 к листу 70 напротив концов 20 полого корпуса 12 в диапазоне от 600 до 1000 фунтов на квадратный дюйм при температуре около 500 градусов по Фаренгейту и в течение периода около 1-2 секунд. Пористый пластиковый лист 70 довольно жесткий, поэтому он не будет выгибаться, когда на него оказывается давление. В этой комбинации температуры и давления создаются сплавные соединения 24 для надежного присоединения участков пористого пластикового листа 70 к открытым концам 20 полых корпусов 12.

После того как пористый пластиковый лист 70 был соединен с множеством полых корпусов 12, к листу 70 применяется обрезной штамп 80, как показано на фиг.7, а лишний материал листа 70, выходящий за периметры полых корпусов 12, обрезается. Как показано также на фиг.7, обрезной штамп 80 содержит множество дисковых ножей 84, которые отрезают лишний материал листа 70, выступающий за торцевые концы 20.

Следующие этапы этого процесса, как показано на фиг.8, включают в себя (а) переворот обработанных корпусов 12 путем переворота зажимного приспособления 60, в котором они удерживаются, и (б) наполнение корпусов 12 сыпучим материалом 30 из источника, такого как засыпные воронки 86. После этого, как показано на фиг.9, другой лист 90 пористого высокоплотного пластикового материала помещается на открытые концы 18 корпусов 12, а нагретый электрод 76 для сварки прикладывает нагрев и давление, изображенные стрелкой 82, к верхней поверхности пластикового листа 90, образуя таким образом сплавные соединения 22 с концами 18 полых корпусов 12 подобно тому, как были образованы сплавные соединения 24, как описано выше со ссылкой на фиг.6 и 7. Во время этой процедуры противоположные концы 20 корпусов 12, которые ранее были закрыты пористыми наконечниками 16, опираются на базовый участок 78 зажимного приспособления 60. После этого, как показано на фиг.10, обрезной штамп 80 снижается в направлении стрелки 82 для обрезки лишнего пористого материала листа 70 со сплавных соединений 22 корпусов 12.

Полые корпусы 12 предпочтительно выполнены из высокоплотного полиэтилена. Эти корпусы 12 могут иметь внешний диаметр около 0,55 дюймов, длину примерно 0,630 дюймов и толщину стенки около 0,035 дюймов. Кроме того, полые корпусы 12 предпочтительно изготовлены из продукта, известного как Marlex® HHM 5202BN, высокоплотный полиэтилен от Компании Chevron Phillips Chemical в Вудланде, Техас, имеющий качество, подтвержденное Управлением по контролю за продуктами и медикаментами (FDA). Когда полые корпусы 12 располагаются надлежащим образом в отверстиях зажимного приспособления 60, они могут выдаваться примерно на 0,030 дюймов с каждого торцевого конца.

Листы 70 и 90 предпочтительно выполнены из пористого высокоплотного полиэтилена, подходящего для использования в пищевой или лекарственной упаковке. Листы 70 и 90 предпочтительно имеют толщину 0,028 дюймов плюс-минус около 0,005 дюймов. Пористые листы 70 и 90 могут поддерживать воздушные потоки от 40 до 120 кубических футов в минуту на квадратный фут площади или 1400-4200 миллиметров в минуту через диск диаметром в один дюйм при давлении воды в 1,2 дюйма. Листы 70 и 90 имеют предпочтительное сопротивление растяжению как минимум в 215 фунтов на квадратный дюйм и должны быть достаточно жесткими, чтобы листы 70 и 90 не сгибались при применении к ним сталкивающихся сил во время намеченных сварочных операций. Другие значения сопротивления растяжению, возможно, зависят от требуемого применения. Примеры таких материалов поставляются как катаный материал компаниями Porvair Technology of Wrexham, Великобритания (тип Porvair PRLF094230), Porex Technologies of Fairburn, Джорджия (тип Porex Porous Products Group X-8054 или X-9474), или Micropore Plastics Inc. of Tucker, GA (тип Micropore 3021). Могут быть использованы и другие пористости в зависимости от специфических требований по каждому отдельному применению.

Каждый из пористых укупорочных элементов 14 и 16 может удерживать в центральных положениях 78, втянутых в полые корпусы 12, толщину листа в 0,028 дюймов. Однако сваренные внешние участки могут быть спрессованы со сплавными соединениями 22 и 24 как результат вышеупомянутой тепловой сварки под давлением. Другие типы пористого полиэтилена или иных смолистых веществ могут быть использованы для аналогичных целей.

Процесс тепловой сварки, описанный выше, использует усилие смыкания или давление примерно между 600 и 1000 фунтами на квадратный дюйм и включает в себя продолжительность цикла примерно 4-5 секунд, в которые входит время нагрева около 1-2 секунд. Вышеизложенный процесс тепловой сварки вызывает плавление между пористыми укупорочными элементами 14 и 16 и торцевыми концами 18 и 20 полых корпусов 12 в сплавных соединениях 22 и 24. Это плавление получается, поскольку площади поверхности обоих укупорочных элементов 14 и 16 и полые корпусы 12 плавятся в основном в одно и то же время при вышеизложенных обстоятельствах несмотря на разницу в их пористости. Другие процессы сварки могут также быть использованы для присоединения укупорочных элементов 14 и 16 к полым корпусам, включая вибрационные способы сварки, раскрытые в сопроводительном патенте США №5,942,060, который включен сюда путем ссылки.

Полые корпусы 12 могут быть выполнены из других смолистых веществ полиэтилена и в других размерах, включая другие диаметры, длины и толщину стенки. Как замечено выше, пористый высокоплотный полиэтилен, который используется для укупорочных элементов 14 и 16, может быть выполнен в другой жесткости, толщине и пористости. Изменения в параметрах полых корпусов 12 и укупорочных элементов 14 и 16 могут нуждаться в изменениях параметров тепловой сварки.

Одним из предпочтительных сыпучих материалов 30 является белый силикатный гель, имеющий размер частиц около 0,5-1 миллиметра, который поставляется компанией Ineos Silicas Ltd., Уоррингтон, Великобритания, а фильтры 10, содержащие подобный силикатный гель, предназначены для использования в адсорбировании влаги в различных внешних условиях, например, в контейнерах для лекарственных аппаратов, пищевых контейнерах и в других условиях окружающей среды, когда требуется адсорбирование влаги. Могут быть использованы также другие типы сыпучего или несыпучего газо- или пароочистительного материала, включая в качестве примера, но не ограничиваясь ими, такие материалы, как активированный уголь, микрофильтр, активированный бентонит, монтмориллонит, сульфат кальция, Clintolite и кристаллические металлические алюмосиликаты. Фильтры могут также содержать любой другой подходящий продукт, включая, но не ограничиваясь ими, обычные поглощающие кислород и диоксид углерода составы. Вышеизложенные продукты абсорбируют или адсорбируют газы из окружающей среды, в которую помещены фильтры 10. Однако фильтры 10 могут также содержать продукты, производящие испарения, попадающие в окружающую среду, в которой находятся эти фильтры. Эти пары, к примеру, но не ограничиваясь ими, включают в себя запахи и диоксиды углерода. Поэтому материал, находящийся в корпусе 12 фильтра, определяется как «газо- или пароочистительный».

В дополнение к вышеизложенному, в то время как специфический материал фильтра 10 был описан ранее как высокоплотный полиэтилен, необходимо понимать, что для корпуса 11 и пористого элемента 14 может быть также использован полипропилен, а параметры для осуществления горячей сварки могут быть отрегулированы соответствующим образом. Также предполагается, что другие смолистые вещества могут быть использованы для обеспечения фильтров образца, изображенного на фиг.1-4, в котором пористые укупорочные элементы 14 и 16 соединены во множественных кольцевых положениях, как описано выше. Эти смолистые вещества, к примеру, но не ограничиваясь ими, могут включать в себя нейлон, поливинилиденфторид (PVDF), политетрафторэтилен (PTFE), стироловый акрилонитрил (SAN), полисульфон (PS), этиленовый винилацетат (EVA), поликарбонат (PC), полифталатовый карбонат (PPC) и полиэфирный сульфон (PES).

В то время как фильтр 10 описан выше как имеющий два пористых концевых элемента 14 и 16, будет ценно, если он может быть изготовлен с элементом, таким как 14 или 16, имеющим только один пористый, а другой непористый конец, и другим концевым элементом, выполненным интегрально с корпусом или прикрепленным к нему. Также в то время как фильтр 10 был описан выше как содержащий газо- или пароочистительный состав, предполагается, что он имеет общую применимость независимо от его содержимого. В этом отношении, к примеру, он может содержать продукт, который дозволено вдыхать, но который никак иначе не абсорбируется, адсорбируется или любым другим образом взаимодействует с газами или парами вне фильтра 10.

В процессах подрезки, в связи с ними или вместо них может быть использован станок 100 для снятия фасок, как показано на фиг.11, для образования скошенных поверхностей 34 и 36 в сплавных соединениях 22 и 24 на противоположных торцевых концах фильтра 10. Образование скошенных поверхностей 34 и 36 обеспечивает удаление любых необрезанных краев 38 на торцевых концах фильтров 10, которые выступают за намеченные периметры полых корпусов 12 и могут помешать дозированию наполненных фильтров 10.

Станок 100 для снятия фасок предпочтительно обладает способностью вращаться вокруг оси 102, выровненной с центральной осью 40 полых корпусов 12, и включает в себя цилиндрический корпус 104 и режущие лезвия 106, разнесенные под углом вокруг оси вращения 102. Кроме того, станок 100 для снятия фасок предпочтительно взаимно переводится относительно фильтров 10 вдоль оси 102 вращения и центральной оси 40 для передачи станка 100 для снятия фасок в зацепление со сплавными соединениями 22 и 24 фильтра 10. Режущие кромки 108 режущих лезвий предпочтительно наклонены к оси 102 вращения под углом β для образования скошенных поверхностей 34 и 36 в соответствующих углах скоса α.

Предпочтительно углы скоса α составляют менее 30 градусов. Еще более предпочтительно, чтобы скошенные поверхности 34 и 36 были наклонены на углы скоса лишь около 15 градусов. Малые углы скоса α гарантируют, что процесс снятия фасок не подвергнет риску толщину «t» стенки полого корпуса 12 несмотря на колебания высоты в фильтрах 10. К примеру, угол скоса α в 15 градусов может вмещать почти четыре раза колебание «Δh» высоты как более традиционные углы скоса в 45 градусов. По отношению к зажимному приспособлению 60 может быть дана ссылка на ограничитель инструмента для установки глубины резания станка 100 для снятия фасок. В каждом станке предпочтительны два режущих лезвия 106. Также предпочтительна частота вращения между 700 и 1500 оборотов в минуту (RPM). Вертикальная подача станка 100 для снятия фасок вдоль оси 102 вращения предпочтительно регулируется по скорости для обеспечения быстрого доступа, но более медленной подачи во время резки.

Либо один станок 100 для снятия фасок может перемещаться между фильтрами 10, либо множество таких станков могут быть использованы для снятия фасок с концов множества фильтров 10 в зажимном приспособлении 60. Множество станков 100 для снятия фасок могут также быть использованы вместе с их индивидуальным или групповым переводом для пошагового перемещения этих станков между фильтрами 10. К примеру, шпиндель с пятью головками можно использовать для снятия фасок с 5 торцевых концов фильтра одновременно, а весь шпиндель с пятью головками может быть пошагово перемещен для снятия фасок с другого комплекта из пяти торцевых концов фильтра, расположенного в том же зажимном приспособлении 60. Станки 100 для снятия фасок могут быть использованы в дополнение к или в качестве замены обрезного штампа 80. То есть эти станки могут быть использованы (а) для разрезания пористых листов 70 и 90 для отделения от них фильтров 10 и (б) для продолжения резки (т.е. относительного перевода вдоль оси 102 вращения) и образования скошенных поверхностей 34 и 36 на сплавных соединениях 22 и 24.

Как только фильтры 10 отделены, а фаски сняты, на торцевых концах предпочтительно печатается предупреждение 33, просматриваемое визуально, после чего они выталкиваются из зажимного приспособления 60 как завершенные фильтры 10. Новые фильтры 10 со скошенными поверхностями 34 и 36 могут быть распределены в упаковку продукции с большей уверенностью в том, что наружные края, получающиеся в процессе производства, не будут препятствовать этому распределению.

Несмотря на то что предпочтительные варианты осуществления настоящего изобретения уже раскрыты, будет принят во внимание тот факт, что их список этим не ограничен и они могут быть реализованы иным образом в объеме следующей формулы изобретения.

1. Способ производства сорбирующего фильтра, содержащий этапы, на которыхнакладывают первый пористый пластиковый лист на первый открытый конец полого пластикового корпуса,приваривают первый лист к первому открытому концу полого корпуса для образования первого конца фильтра за счет участка первого листа, окруженного первым сплавным соединением между первым листом и первым открытым концом полого корпуса,отрезают оставшийся участок первого листа, выступающего за пределы первого сплавного соединения, для отделения фильтра от оставшегося участка листа иснимают фаску из первого сплавного соединения для скашивания первого конца фильтра.

2. Способ по п.1, в котором полый корпус имеет концентрическую форму относительно оси, а этап снятия фаски включает в себя образование в первом конце фильтра наклонной к оси скошенной поверхности.

3. Способ по п.2, в котором этап снятия фаски включает в себя вращение инструмента вокруг оси.

4. Способ по п.3, в котором инструмент имеет лезвия, разнесенные под углом вокруг оси.

5. Способ по п.2, в котором этап снятия фаски включает в себя наклон скошенной поверхности к оси под углом скоса менее 30°.

6. Способ по п.2, в котором этап снятия фаски включает в себя наклон скошенной поверхности под углом скоса около 15°.

7. Способ по п.1, включающий в себя этапы переворачивания фильтра и наполнения фильтра, наложение второго пористого пластикового листа на второй открытый конец полого пластикового корпуса и приварки второго листа ко второму открытому концу полого корпуса, формируя второй конец фильтра.

8. Способ по п.7, включающий в себя этап отрезания окружающего участка второго листа, который выступает за пределы второго сплавного соединения, для отделения фильтра от второго листа.

9. Способ по п.8, включающий в себя этап снятия фаски второго сплавного соединения для скашивания второго конца фильтра.

10. Способ по п.7, в котором этапы приваривания первого и второго листов включают в себя применение к ним нагрева и давления напротив первого и второго открытых концов полого корпуса.

11. Способ по п.7, в котором полый пластиковый корпус является первым из множества полых пластиковых корпусов и включает в себя этапы установки множества полых корпусов на общей паллете, выравнивания на ней вторых открытых концов полых корпусов по общему ориентиру и приваривания первого листа к первым открытым концам полых корпусов для образования первых сплавных соединений на первых концах фильтров.

12. Способ по п.11, в котором этап отрезания включает в себя совместное отрезание оставшихся участков первого листа, выступающих за пределы первых сплавных соединений, для отделения фильтров от оставшихся участков первого листа.

13. Способ по п.12, в котором этап снятия фаски включает в себя совместное снятие фаски первых сплавных соединений для скашивания первых концов фильтров.

14. Способ по п.13, включающий в себя этапы переворачивания паллеты, выравнивания первых концов фильтров по общему ориентиру, наполнения фильтров, приваривания второго листа ко вторым открытым концам полых корпусов для образования вторых сплавных соединений на вторых концах фильтров, совместное отрезание оставшихся участков второго листа, выступающих за пределы вторых сплавных соединений, для отделения фильтров от оставшихся участков второго листа и совместное снятие фаски вторых сплавных соединений для скашивания вторых торцевых концов фильтров.

15. Способ по п.1, в котором этапы отрезания и снятие фаски выполняются в единичной операции.

16. Способ по п.15, в котором вращающийся режущий инструмент обеспечен как для отрезания оставшегося участка первого листа, так и для снятия фаски первого сплавного соединения для скашивания первого конца фильтра.

17. Способ по п.1, в котором этапы отрезания и снятия фаски выполняются отдельными операциями.

18. Способ по п.17, в котором этапы отрезания и снятия фаски осуществляются с использованием разных инструментов.

19. Сорбирующий фильтр, содержащийполый пластиковый корпус, имеющий открытый конец,пористый пластиковый лист, приваренный к открытому концу полого корпуса,сплавное соединение между пористым листом и открытым концом полого корпуса искошенную поверхность, образованную в сплавном соединении.

20. Фильтр по п.19, в котором полый корпус имеет концентрическую форму относительно оси, а скошенная поверхность наклонена к оси.

21. Фильтр по п.20, в котором скошенная поверхность наклонена к оси под углом скоса менее 30°.

22. Фильтр по п.20, в котором скошенная поверхность наклонена к оси под углом скоса около 15°.

23. Фильтр по п.19, в котором пористый пластиковый лист приварен к открытому концу полого корпуса путем применения к листам нагревания и давления напротив открытых концов полого корпуса.

24. Фильтр по п.19, в котором открытый конец является первым из первого и второго открытых концов, пористый пластиковый лист является первым из первого и второго пористых пластиковых листов, сплавное соединение является первым из первого и второго сплавных соединений, образованных между первыми и вторыми открытыми концами первых и вторых пористых пластиковых листов, и скошенная поверхность, которая является первой из первой и второй скошенных поверхностей, образованных в первом и втором сплавном соединениях.