Установка для разделения изотопов

Иллюстрации

Показать всеИзобретение относится к устройствам разделения изотопов с низким коэффициентом разделения, в частности для разделения изотопов бора ректификацией хлористого бора. Установка для разделения изотопов содержит колонну с высокоэффективной насадкой, куб, дефлегматор, систему питания колонны, приборы измерения температуры, давления и перепада давления. Система питания колонны содержит сосуды подачи исходного и отбора отвального продуктов, снабженные установленными с зазором подвижными вставками, регулирующими величину подачи и отбора жидкой фазы, соединенными общим механизмом перемещения, обеспечивающим любое соотношение между величиной отбора и подачи, и трубопроводами подачи и приема жидкой фазы. При этом установка размещена в термостабилизирующем кожухе. Изобретение позволяет проводить процесс ректификации в непрерывном режиме, обеспечивает максимальную производительность и автоматизацию и увеличивает эффективность процесса разделения изотопов. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам разделения изотопов с низким коэффициентом разделения, в частности для разделения изотопов бора ректификацией хлористого бора.

Известно устройство колонны для разделения изотопов бора ректификацией хлористого бора (Доклады Академии наук СССР, 1959, том 126, №5, стр.1044).

Приведенная в прототипе установка имеет колонну (каскад разделения) периодического действия. На такой колонне возможно проводить исследования по определению, в частности, степени разделения, коэффициента разделения, ВЭТС (высота, эквивалентная теоретической ступени) для используемой насадки.

Для вышеуказанного процесса - ректификации BCl3 - коэффициент разделения имеет величину 1,003-1,004, что предопределяет длительный цикл установления равновесного состояния (формирование распределения концентраций изотопов бора по высоте массообменной части колонны) и весьма медленное накопление 10B в кубе до начала отбора продукта с заданной концентрацией указанного изотопа. Кроме того, при существенной высоте колонны, составляющей сотни теоретических ступеней разделения, необходимо в верхней ее части иметь более высокую производительность (перенос) по изотопу 10B из-за ее (его) уменьшения по высоте колонны от куба к дефлегматору установки, что составляет величину, равную восьми единицам при обогащении до 80 ат.% 10B и исчерпывании изотопа 10B до 10 ат.%. Это приводит к тому, что с точки зрения промышленного применения, особенно при повышенной производительности по изотопу 10B, использование описанной в прототипе установки не может рассматриваться как рентабельное.

Задачей изобретения является преобразование установки в непрерывно действующий каскад, характеризующийся постоянством потоков отбора и питания. Решение задачи требует весьма точного соблюдения значений потоков питания исходного и отбора обедненного BCl3 при практически идеальном их соотношении и применения расширяющегося каскада, так как в процессе разделения происходит уменьшение содержания 10B в верхней части разделительного каскада. Допустимый разброс в соотношении величин потоков питания и отбора составляет значение, на порядок меньшее, чем величина самих потоков питания и отбора, т.к. невыполнение этого условия приведет к прекращению разделения изотопов в установке. Например, при производительности установки 25 кг в месяц по 10BCl3 суточная подача исходного BCl3 для приведенных выше условий обогащения составит 8,5 кг в сутки или 0,35 кг/ч, а поток отбора 0,3 кг/ч. При этом соотношение между ними должно соблюдаться с точностью до (не хуже) 0,00035 кг/ч.

Поставленная задача решается тем, что в установке для разделения изотопов, содержащей колонну с высокоэффективной насадкой, куб, дефлегматор, систему питания колонны, приборы измерения температуры, давления и перепада давления, система питания колонны содержит сосуды подачи исходного и отбора отвального продуктов, снабженные установленными с зазором подвижными вставками, регулирующими величину подачи и отбора, соединенными общим механизмом перемещения, обеспечивающим любое соотношение между величиной отбора и подачи жидкой фазы, и патрубками выдачи жидкой фазы, при этом установка размещена в теплостабилизирующем кожухе.

Величину площади кольцевого зазора между подвижной вставкой и внутренней стенкой сосудов подачи и отбора выбирают равной 1…3 площади проходного сечения патрубка выдачи жидкой фазы.

Установка снабжена дополнительным дефлегматором, соединенным с дефлегматором через колонку.

Колонна выполнена как минимум из двух трубных частей разного диаметра, и, как минимум одна трубная часть заполнена высокоэффективной насадкой разной крупности.

В местах раздела трубных частей и разной крупности насадок установлены дополнительные нагреватели.

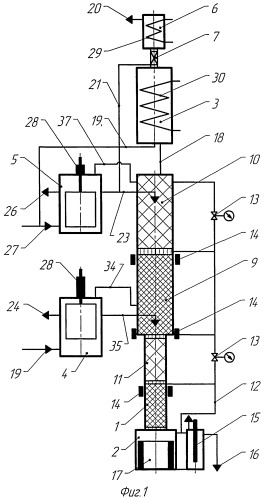

На фиг.1 схематически изображена установка для случая вертикально-последовательного размещения трубных частей колонны, на фиг.2 показано устройство сосуда подачи (или отбора), а на фиг.3 - пример их подключения к механизму передвижения вставок.

Установка для разделения изотопов (фиг.1) состоит из колонны 1, куба 2, дефлегматора 3, сосуда подачи исходного продукта 4, сосуда отбора отвального продукта 5, дополнительного дефлегматора 6, колонки 7. Все части установки заключены в кожух - термостат для поддержания необходимой температуры (не показан).

Колонна 1 содержит (например) две трубные части разного диаметра, расположенные одна над другой и заполненные высокоэффективной насадкой 9, при этом трубная часть большего диаметра 10 расположена над трубной частью меньшего диаметра 11 (трубные части могут быть расположены на одной отметке -параллельное размещение). В каждую трубную часть засыпана насадка двух типоразмеров: снизу - мелкая, сверху - укрупненная. Такое исполнение колонны создает четырехступенный расширяющийся каскад разделения изотопов. Все ступени колонны 1 снабжены системой трубопроводов 12 для замера перепада давления на них с помощью дифманометров 13. Все ступени обеспечены нагревателями 14.

Куб 2 содержит уровнемер 15, трубопровод отбора обогащенного продукта 16 и нагреватель 17, при этом трубопровод 16 расположен выше нагревателя 17.

Дефлегматор 3 снабжен трубопроводом 18 для подвода паров из колонны 1, трубопроводом 19 для отвода жидкой фазы хлористого бора в сосуд отбора отвального продукта 5 или непосредственно в колонну 1 (арматура, перекрывающая потоки, не показана) и теплообменником 30 для конденсации паров хлористого бора.

Дополнительный дефлегматор 6, соединенный с дефлегматором 3 через колонку 7, снабжен трубопроводом 20 для периодического отбора газовой фазы, содержащей неконденсирующиеся газы, и теплообменником 29 для конденсации паров хлористого бора.

Колонка 7 снабжена трубопроводом 21, отводящим жидкую фазу хлористого бора из ее нижней части в сосуд отбора отвального продукта 5.

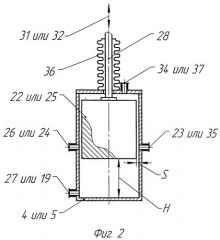

Сосуд отбора отвального продукта 5 (см. фиг.2) выполнен в виде цилиндрической емкости, снабженной подвижным вытеснителем жидкости 22, установленным с кольцевым зазором S, трубопроводом 23 для подачи жидкой фазы в трубную часть 10 и трубопроводом 26 для слива накопленной при отборе жидкой фазы, при этом трубопроводы 23 и 26 находятся на одном уровне. В нижней части сосуда отбора отвального продукта 5 расположен трубопровод 27 для приема жидкой фазы из дефлегматора 3, а сверху он снабжен трубопроводом 37 для выравнивания давления газовой фазы между сосудом 5 и колонной 1 в зоне трубопровода 23.

Сосуд подачи исходного продукта 4 выполнен в виде цилиндрической емкости, снабженной подвижным вытеснителем жидкости 25, установленным с кольцевым зазором S, трубопроводом 35 для подачи исходной жидкой фазы в колонну 1 и трубопроводом 24, расположенным на одном уровне с трубопроводом 35, для выравнивания уровня жидкой фазы в сосуде 4. В нижней части сосуда подачи 4 расположен трубопровод 19 для приема исходной жидкой фазы, а сверху он снабжен трубопроводом 34 для выравнивания давления между сосудом подачи 4 и колонной 1 в области трубопровода 35.

Регулирование величины подачи и отбора жидкой фазы осуществляется перемещением вытеснителя 22 или 25 посредством перемещения штока 28 вверх или вниз путем сжатия или растяжения сильфона 36 на высоту Н, при этом кольцевой зазор S, определяющий площадь зеркала жидкости, остается неизменным. Величину площади кольцевого зазора S выбирают равной 1…3 площади проходного сечения трубопровода подачи жидкой фазы.

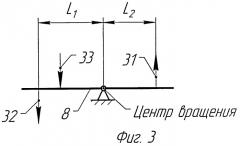

На фиг.3 показан пример устройства для перемещения штоков 28 сосудов подачи исходного и отбора отвального продуктов 4 и 5, связанных с рычагами 32 и 31 соответственно. Устройство рычагов 31 и 32 позволяет изменять их длину независимо друг от друга. Перемещение штоков 28 осуществляют вращением коромысла 8 толкателем 33 относительно центра вращения, при этом штоки перемещаются в противоположных направлениях. Изменение скорости перемещения штоков 28 осуществляют изменением расстояний L1 и L2.

Установка работает следующим образом.

Через сосуд подачи исходного продукта 4, в котором вытеснитель 25 находится в верхнем положении, подают хлористый бор до заполнения куба 2. При этом все устройства, составляющие установку разделения, прогреты до заданной температуры, включены все приборы регулирования и контроля параметров температуры, перепада давления по колонне, уровня в кубе и подано охлаждение дефлегматоров.

После заполнения куба 2 включают нагреватель 17. Исходное рабочее вещество начинает испаряться и его пары движутся вверх по колонне в дефлегматоры 3, 6. В дефлегматорах происходит конденсация паров и образующийся при этом конденсат стекает в сосуд отбора отвального продукта 5, в котором вытеснитель 22 расположен в нижнем положении, заполняет зазор S и поступает колонну 1 через трубопровод 23. По мере включения в работу верхних частей колонны 1 включают нагреватели 14 на минимальные мощности, постепенно увеличивая их мощность по показаниям приборов перепада давления соответствующей части колонны.

Дальнейшая корректировка заполнения установки и вывода ее на требуемый гидродинамический режим производится периодической подачей хлористого бора из сосуда подачи исходного продукта 4 изменением длины рычага 32 и изменением мощностей нагревателей 14 и 17. При достижении установившегося гидродинамического состояния циркулирующего рабочего вещества в установке ее переводят на работу в безотборном режиме. Так как в процессе работы установки неизбежно частичное разложение хлористого бора, с накоплением хлористого водорода и других газов, растворенных в исходном хлористом боре, в дефлегматоре 3 частично прекращается конденсация хлористого бора, что приводит к необходимости периодического вывода накопившихся смесей газов из дефлегматора. Это приводит к существенному изменению режима разделения в установке. Для отслеживания процесса накопления неконденсирующихся газов, а они накапливаются именно в верхней части дефлегматора 3, на него установлена колонка 7 с дополнительным дефлегматором 6, с теплообменником 29 и трубопроводом 20 для периодического отбора смеси неконденсирующихся при температуре теплообменника 29 газов. При этом температуру теплообменника 29 поддерживают на несколько градусов ниже температуры теплообменника 30, а величину поверхности теплообменника 29 выбирают не более 5% от величины поверхности теплообменника 30. Исходя из показаний датчиков температуры, установленных в колонке 7, определяют момент для вывода неконденсирующихся газов через трубопровод 20. Для исключения влияния стекающей из колонки 7 переохлажденной жидкой фазы на процесс конденсации в объеме дефлегматора 3, ее отвод осуществляют по трубопроводу 21 в трубопровод 19, а затем в сосуд отбора отвального продукта 5, минимизируя дополнительные колебания в работе установки, неизбежные при периодическом накоплении неконденсирующихся газовых компонентов в дополнительном дефлегматоре 6.

После достижения равновесного состояния в колонне 1 по изотопному содержанию 10B, установку переводят в непрерывный режим работы, при этом из сосуда подачи исходного продукта 4 подают хлористый бор, а в сосуде отбора отвального продукта 5 накапливают обедненный хлористый бор, предварительно рассчитав соотношение между объемами подачи и отбора. Разница между величинами подачи и отбора будет составлять величину накопления обогащенного по изотопу 10B хлористого бора в кубе 2. Отбор обогащенного по изотопу 10B хлористого бора из куба 2 осуществляют периодически, не оголяя конструктивных элементов нагревателя 17, что позволяет осуществлять операцию отбора без изменения параметров разделительной установки. Периодическим отбором проб определяют наличие разбалансировки в процессе разделения и вносят необходимые корректировки в величины подачи и (или) отбора хлористого бора. Изменение величин подачи и отбора производят изменением расстояний L1 и(или) L2.

Таким образом, предлагаемое техническое решение позволяет:

1. Наполнять разделительную установку и обеспечивать установление гидродинамического режима с необходимой точностью в пусковой период, что сокращает время достижения заданной концентрации продукта.

2. Проводить процесс ректификации в непрерывном режиме, что обеспечивает максимальную производительность установки разделения изотопов методом ректификации и, в частности, изотопов бора ректификацией BCl3.

3. Минимизировать влияние на режим процесса разделения вывода из установки неконденсирующихся в дефлегматорах газов, увеличивая эффективность процесса разделения изотопов.

4. Произвести максимальную автоматизацию процесса разделения изотопов.

1. Установка для разделения изотопов, содержащая колонну с высокоэффективной насадкой, куб, дефлегматор, систему питания колонны, приборы измерения температуры, давления и перепада давления, отличающаяся тем, что система питания колонны содержит сосуды подачи исходного и отбора отвального продуктов, снабженные установленными с зазором подвижными вставками, регулирующими величину подачи и отбора жидкой фазы, соединенными общим механизмом перемещения, обеспечивающим любое соотношение между величиной отбора и подачи, и трубопроводами подачи и приема жидкой фазы, при этом установка размещена в термостабилизирующем кожухе.

2. Установка по п.1, отличающаяся тем, что величину площади кольцевого зазора между подвижной вставкой и внутренней стенкой сосудов подачи исходного и отбора отвального продуктов выбирают равной 1-3 площади проходного сечения трубопровода подачи жидкой фазы.

3. Установка по п.1, отличающаяся тем, что она снабжена дополнительным дефлегматором, соединенным с дефлегматором через колонку.

4. Установка по п.1, отличающаяся тем, что колонна выполнена, как минимум, из двух трубных частей разного диаметра.

5. Установка по п.4, отличающаяся тем, что, как минимум, одна трубная часть заполнена высокоэффективной насадкой разной крупности.

6. Установка по пп.4 и 5, отличающаяся тем, что в местах раздела трубных частей и разной крупности насадок установлены дополнительные нагреватели.