Установка для тепловой обработки зернистых материалов

Иллюстрации

Показать всеИзобретение может быть использовано на тепловых электростанциях. Установка тепловой обработки продукта содержит резервуар для приема продукта, первый источник тепла, которое должно быть приложено к продукту, первый теплообменник, функционально соединенный с резервуаром, второй источник тепла с теплом другого типа и второй теплообменник. Продукт выдерживается в резервуаре под действием первого источника тепла и второго источника тепла. Источник тепла означает газообразную или жидкую среду с повышенным теплосодержанием, получаемым от воздействия процесса или единицы оборудования, отдельной от установки для тепловой обработки, и используется для поставки теплосодержания в теплообменник вместо сброса в качестве отходов. Изобретение позволяет предотвратить засорение и обеспечить более экономичную тепловую обработку зернистого материала. 3 н. и 17 з.п. ф-лы, 4 табл., 37 ил.

Реферат

ПЕРЕКРЕСНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка является частичным продолжением заявки США № 11/107,152, поданной 15.04.2005 г. с истребованием конвенционного приоритета по временной заявке № 60/618,379, поданной 12.10.2004 г., и является частичным продолжением заявки США № 11/199,838 "Установка и способ отделения и концентрирования органических и неорганических материалов", поданной 8.08.2005 г., которая является частичным продолжением заявки США № 11/107,153, поданной 15.04.2005 г. с истребованием конвенционного приоритета по временной заявке США № 60/618,379, поданной 12.10.2004 г., причем все указанные заявки полностью вводятся ссылкой в настоящую заявку.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к рентабельным установкам для тепловой обработки зернистых материалов. Более конкретно, в изобретении предлагается использовать проходную сушильную установку непрерывного действия, например сушильную установку с псевдоожиженным слоем, обеспечивающую сушку таких материалов при низкой температуре с доступом атмосферного воздуха для повышения их теплосодержания или пригодности для переработки и уменьшения промышленных выбросов, прежде чем зернистый материал будет обрабатываться или сжигаться в процессе промышленного производства. Хотя такая установка может быть с высокой технической и экономической эффективностью использована во многих отраслях промышленности, однако она наилучшим образом подходит для использования на тепловых электростанциях с целью уменьшения содержания влаги в угле перед тем, как он будет сжигаться.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Как известно, электрическая энергия насущно необходима для жизни людей. Она может все: от привода машин и механизмов на заводах до перекачивания воды на фермах и обеспечения работы компьютеров в офисах, освещения, отопления и охлаждения во многих жилищах.

Эта электрическая энергия вырабатывается большими электростанциями, использующими энергию пара или текущей воды для вращения валов турбин, которые, в свою очередь, вращают валы электрических генераторов. В то время как некоторые электростанции работают на энергии текущей воды или на атомной энергии, около 63% электроэнергии в мире и примерно 70% электроэнергии в США производится в результате сжигания ископаемых топлив, например угля, нефти или природного газа. Такое топливо сжигается в камере сгорания на электростанции для получения тепла, используемого для преобразования воды в пар в парогенераторе. Затем получают перегретый пар и подают его в гигантские паровые турбины, в которых пар толкает лопатки турбины для вращения вала. Вращающийся вал, в свою очередь, вращает ротор электрического генератора для получения электрической энергии.

После того как пар пройдет через турбину, он поступает в конденсационную установку, где он нагревает воду, циркулирующую по трубам теплообменника. По мере охлаждения пара он конденсируется в воду, которая может быть затем возвращена в парогенератор для повторения процесса превращения воды в пар. На многих электростанциях вода, циркулирующая по трубам конденсатора и поглощающая тепло пара, подается для охлаждения в охладительный бассейн с разбрызгиванием или в градирню. Затем охлажденная вода снова поступает в контур охлаждения конденсатора или сбрасывается в озера, реки или другие водоемы.

Восемьдесят девять процентов угля, добываемого в США, используется в качестве источника тепла для электростанций. В отличие от нефти и природного газа запасы угля в разведанных месторождениях достаточно велики, и его добыча рентабельна.

Существует четыре типа природных углей: антрацит, каменный (битуминозный) уголь, полубитуминозный уголь и бурый уголь (лигнит). Хотя в принципе все четыре типа углей содержат углерод, водород, азот, кислород и серу, а также влагу, однако конкретное содержание в них указанных элементов и влаги различается в широких пределах. Например, наиболее качественные антрацитовые угли могут содержать около 98 вес.% углерода, в то время как худшие сорта бурых углей (лигнита) могут содержать всего лишь 30 вес.% углерода. В то же время содержание влаги может быть ниже 1% в антрацитовых и битуминозных углях и порядка 25-30 вес.% в полубитуминозных углях, таких как угли бассейна Паудер Ривер (Powder River), и 35-40 вес.% в лигнитах Северной Америки. Для Австралии и России уровни содержания влаги в лигнитах могут достигать 50% и 60%, соответственно. Такие полубитуминозные и бурые угли с высоким содержанием влаги обладают меньшей теплотворностью по сравнению с битуминозными и антрацитовыми углями, поскольку при их сгорании выделяется меньшее количества тепла. Кроме того, высокое содержание влаги в топливе влияет на все аспекты работы электростанции, включая КПД и выброс загрязняющих продуктов. Высокое содержание влаги приводит к значительному снижению эффективности работы парогенератора и повышению удельного расхода тепла по сравнению с более качественными углями. Высокое содержание влаги также может приводить к проблемам в таких областях, как транспортировка и погрузочно-разгрузочные операции, дробление топлива, производительность вентилятора и высокие скорости истечения топочных газов.

Поэтому битуминозные угли являются типом углей, которые наиболее широко используются при производстве электрической энергии в связи с их широкой распространенностью и относительно высокой теплотворной способностью. Однако они также отличаются достаточно высоким содержанием серы. В результате ужесточившегося регулирования в области охраны окружающей среды (например. Закон о чистом воздухе (Clean Air Act), принятый в США) на электростанциях приходится устанавливать в дымовых трубах дорогостоящие газоочистительные устройства для предотвращения загрязнения воздуха сернистьм газом (SO2), окислами азота (NOx), соединениями ртути и зольной пылью, возникающими в результате сжигания этих углей.

Менее качественные угли, такие как полубитуминозные и бурые угли, начали привлекать повышенное внимание как источники тепла для тепловых электростанций в связи с низким содержанием в них серы. Сжигание их в качестве топлива может облегчить соблюдение на электростанциях стандартов штатов и стандартов федерального уровня, касающихся вопросов контроля загрязнения окружающей среды. Также большое значение имеет то обстоятельство, что полубитуминозные и бурые угли составляют большую часть разведанных запасов угля в западной части США. Однако высокое содержание влаги в этих низкосортных углях снижает их теплотворность при использовании в качестве источника тепловой энергии. Кроме того, такой высокий уровень содержания влаги удорожает их транспортировку (удельные расходы в расчете на единицу теплотворности). Эти угли также создают проблемы при их использовании, поскольку они крошатся и превращаются в пыль при потере влаги, в результате чего возникают трудности с их транспортировкой и проведением погрузочно-разгрузочных работ.

Хотя в связи с проблемами по загрязнению воздуха природный газ и дизельное топливо почти полностью заменили уголь в качестве топлива для бытовых целей, однако растущие цены на нефть и природный газ заставляют некоторые производства и службы по обеспечению зданий возвращаться к углю как к источнику тепла. В связи с более высокой теплотворной способностью каменного угля и антрацита они в общем случае являются более предпочтительными для получения тепла.

Уголь также является основным компонентом для производства кокса, который используется при производстве железа и стали. Каменный уголь нагревается примерно до 2000°F в герметично закрытых печах, в которых недостаток кислорода препятствует самовозгоранию угля. При такой высокой температуре часть твердых веществ превращается в газы, а остающаяся тяжелая пенообразная масса почти чистого углерода является коксом. Многие предприятия по производству кокса входят в состав сталеплавильных заводов, на которых кокс сжигается вместе с железной рудой и известняком для превращения руды в доменный чугун, который затем перерабатывается в сталь.

Некоторые из газов, образующиеся в процессе получения кокса, при их охлаждении превращаются в жидкий аммиак и каменноугольную смолу. При дальнейшей переработке эти остаточные газы могут быть превращены в легкие фракции. Полученный аммиак, каменноугольная смола и легкие фракции могут быть использованы для производства лекарств, красок и удобрений. Каменноугольная смола сама по себе может использоваться для изготовления кровли зданий и для покрытий дорог.

Часть газа, полученного в процессе коксования, жидким не становится. Такой каменноугольный газ горит как природный газ и может обеспечивать тепло в процессах получения кокса и стали. Промышленность альтернативных видов топлива также разработала процессы непосредственной газификации угля без коксования. Такие процессы газификации позволяют получить газообразные и жидкие заменители бензина и дизельного топлива, обладающие высокой теплотворностью. Таким образом, существуют различные полезные применения угля кроме использования присущей ему способности давать тепло при сжигании.

В промышленности уже давно известно, что нагрев угля уменьшает содержание в нем влаги, и поэтому сушка угля повышает его ценность и теплотворную способность. Сушка угля перед его сжиганием в парогенераторах может повысить эффективность их работы.

Для сушки угля могут использоваться многочисленные разработанные сушильные устройства. Например, в патенте США № 5,103,743, выданном Berg, раскрывается ротационная сушильная печь, в которой влажный уголь высушивается в пространстве, образованном оболочкой ротационной печи и кожухом, окружающем эту оболочку. Топочные газы, получаемые в ротационной печи, пропускаются вместе с влажным углем через пространство высушивания, так что тепло, излучаемое поверхностью оболочки, и тепло горячих топочных газов, используемые совместно, высушивают уголь. С другой стороны, в патенте США № 4,470,878, выданном Petrovic и др., раскрывается каскадное сушильное устройство с псевдоожиженным слоем для предварительного нагрева угля, загружаемого в установку коксования, причем уголь прогревается в результате опосредованной теплопередачи при вихревом движении смеси угля и пара. Охлаждающие газы, используемые для охлаждения горячего кокса, получаемого в коксовой печи, поступают в последовательные каскады каскадного сушильного устройства с псевдоожиженным слоем для предварительного нагрева угля.

Удлиненное щелевое сушильное устройство, раскрытое в патенте США № 4,617,744, выданном Siddoway и др., используется для сушки влажного распыленного материала, например угля. Уголь загружается через верх щелевидной части щелевого сушильного устройства и выводится через нижнее отверстие, взаимодействуя в противопотоке с высушивающей текучей средой, которая пропускается вниз в щелевом канале, и затем направляется вверх для взаимодействия в противопотоке с опускающимися влажными частицами. Конвейер, размещенный вдоль нижней части щелевого сушильного устройства, транспортирует высушенные частицы угля.

Бункерное сушильное устройство описывается в патенте США № 5,033,208, выданном Ohno и др. Это устройство содержит два цилиндра с кольцевым пространством между ними. Угольные частицы вводятся в это кольцевое пространство, и сквозь отверстия во внутреннем цилиндре пропускается горячий газ, который воздействует на частицы угля и выпускается через отверстия во внешнем цилиндре.

В патенте США № 4,606,793, выданном Petrorvic и др., раскрывается сушильное устройство с подвижным слоем для предварительного нагрева угля, подаваемого в коксовальную печь. Горячий газ или отходящие пары процесса сухого охлаждения кокса подаются в трубчатый теплообменник, размещенный внутри сушильного устройства с подвижным слоем.

В патенте США №4,444,129, выданном Ladt, раскрывается сушильное устройство с вибрирующим псевдоожиженным слоем, используемое для сушки угольных частиц, проходящих через сито размера 28. В сушильное устройство поступают горячие газы из горелки, работающей на угле. Рекуперативный сепаратор, размещенный между горелкой и сушильным устройством с вибрирующим псевдоожиженным слоем, удаляет золу из потока угольных частиц. Выходящие горячие газы также очищаются от мелких частиц угля, которые затем подаются для сгорания в горелке.

Хотя все эти сушильные устройства могут использоваться для удаления влаги из зернистого материала, например угля, однако они имеют сравнительно сложную конструкцию, им присуща невысокая эффективность теплопередачи, и как правило они лучше подходят для циклической обработки порций материала, чем для работы в непрерывном режиме. Поэтому широкое распространение в промышленности для сушки угля получили сушильные аппараты или реакторы с псевдоожиженным слоем. В таких сушильных аппаратах сжижающая среда вводится через отверстия в нижней части псевдоожиженного слоя для разделения и подъема угольных частиц для улучшения характеристик процесса сушки, Ожижающая среда может быть одновременно средой непосредственного нагрева, или же отдельный вторичный источник тепла может быть размещен внутри реактора с псевдоожиженными слоем. Угольные частицы вводятся на одной стороне реактора и перемещаются по длине слоя в псевдоожиженном состоянии. Таким образом, реакторы с псевдоожиженным слоем являются хорошим техническим решением для реализации непрерывного процесса сушки, и в них обеспечивается увеличенная поверхность контакта между каждой взвешенной частицей и высушивающей средой. См., например, патенты США: № 5,537,941, выданный Goldich; № 5,546,875, выданный Selle и др.; № 5,832,848, выданный Reynoldson и др.; № 5,830,246, 5,830,247 и № 5,858,035, выданные Dunlop; № 5,637,336, выданный KLannenberg и др.; № 5,471,955, выданный Dietz; № 4,300,291, выданный Heard и др.; и № 3,687,431, выданный Parks.

Однако во многих из этих традиционных процессов сушки используются очень высокие температуры и давления. Например, процесс Горного бюро США выполняется при давлении 1500 psig, в то время как процесс сушки, описанный в патенте США № 4,052,168, выданном Koppelman, требует давления 1000-3000 psi. Аналогично, в патенте США № 2,671,968, выданном Criner, описывается применение продувочного воздуха, имеющего температуру 538°С. Аналогично, в патенте США № 5,145,489, выданном Dunlop, раскрывается процесс для одновременного улучшения характеристик угля и нефти, причем в используемом реакторе поддерживается температура на уровне 454-566°С. См. также патенты США: № 3,434,932, выданный Mansfield (760°С - 872°С) и № 4,571,174, выданный Shelton (≤538°С).

Использование таких высоких температур для высушивания или иной обработки угля требует больших расходов энергии, больших капитальных вложений и высоких затрат на эксплуатацию, что может сделать экономически невыгодным использование низкосортных углей. Кроме того, проведение процесса высушивания при повышенной температуре создает дополнительный поток загрязняющих веществ, который надо обрабатывать. Следующим обстоятельством, усложняющим экономическую ситуацию в этом вопросе, является то, что известные процессы сушки угля часто основывались на сжигании ископаемых топлив, таких как уголь, нефть или природный газ для обеспечения источника тепла, используемого для улучшения теплотворной способности угля, который должен высушиваться. См., например, патенты США: № 4,533,438, выданный Michael и др.; № 4,145,489, выданный Dunlop; № 4,324,544, выданный Blake; № 4,192,650, выданный Seitzer; № 4,444,129, выданный Ladt; и № 5,103,743, выданный Berg. В некоторых случаях этот сжигаемый источник тепла может представлять угольную мелочь, отделенную и утилизированную в процессе сушки угля. См., например, патенты США: № 5,322,530, выданный Merriam и др.; № 4,280,418, выданный Erhard; и № 4,240,877, выданный Stahlherm и др.

Поэтому предпринимались попытки разработать процессы сушки угля, которые осуществлялись бы при пониженных температурах. Например, в патенте США № 3,985,516, выданном Johnson, раскрывается процесс сушки низкосортного угля, в котором в качестве средства высушивания используется нагретый инертный газ в псевдоожиженном слое с температурой в диапазоне 204-260°С. В патенте США № 4,810,258, выданном Greene, раскрывается использование перегретой газообразной высушивающей среды для нагрева угля до температуры 300-450°F, хотя предпочтительная температура равна 455°С, и давление равно 0,541 psi. См. также патенты США: № 4,436,589 и 4,431,585, выданные Petrovic и др. (200°С); № 4,338,160, выданный Dellessard и др. (250-650°С); № 4,495,710, выданный Ottoson (204-483°С); №5.527,365, выданный Coleman и др. (150-300°С); № 5,547,549, вьщанный Fracas (259-316°С); № 5,858,035, выданный Dunlop; и № 5,904,741 и № 6,162,265, выданный Dunlop и др. (248-316°С).

В нескольких известных процессах сушки угля используются еще более низкие температуры, хотя степень высушивания в них угля обеспечивается в ограниченных пределах. Например, в патенте США № 5,830,247, выданном Dunlop, раскрывается процесс для подготовки необратимо высушенного угля, в котором используется первый реактор с псевдоожиженным слоем с плотностью псевдоожиженного слоя, равной 20-40 фунт/фут3, причем уголь с содержанием влаги 15-30 вес.%, кислорода 10-20% и с размером частиц 0-2 дюйма подвергается действию температуры 66-149°С в течение 1-5 минут для одновременного измельчения и сушки угля. Затем уголь подается во второй реактор с псевдоожиженным слоем, в котором он покрывается минеральным маслом и подвергается действию температуры 248-316°С в течение 1-5 минут для дальнейшего измельчения и высушивания продукта. Таким образом, ясно, что этот процесс не только применяется к углям, имеющим относительно невысокое содержание влаги (а именно 15-30%), но также частицы угля только частично обезвоживаются в первом реакторе с псевдоожиженным слоем, работающим при температуре 66-149°С, и действительное высушивание происходит во втором реакторе с псевдоожиженным слоем, который работает при повышенных температурах 248-316°С слоя.

Аналогично, в патенте США № 6,447,559, выданном Hunt, раскрывается процесс обработки угля в атмосфере инертного газа для повышения качества угля путем его нагревания сначала до температуры 93-122°С для удаления поверхностной влаги, и последующего нагревания с постепенным повышением температуры шагами 204-399°С, 482-594°С, 704-844°С и 1093-1316°С для удаления влаги, содержащейся в порах частиц угля, для получения угля с содержанием влаги и летучих компонентов не более 2 вес.% и 15 вес.%, соответственно. Так же, как и в предыдущем случае, ясно, что на первоначальной стадии нагрева до температуры 93-122°С обеспечивается лишь ограниченное высушивание частиц угля.

Одной из проблем, связанных с использованием для сушки угля реакторов с псевдоожиженным слоем, является возникновение больших количеств мелких частиц, захваченных ожижающей средой. В частности, при высоких рабочих температурах может происходить самовозгорание этих частиц, в результате чего может произойти взрыв. Поэтому во многих известных процессах сушки угля для предотвращения загорания прибегают к использованию инертных псевдоожижающих газов, замещающих воздух. В качестве такого инертного газа может использоваться азот, двуокись углерода и пар. См., например, патенты США: № 3,090,131, выданный Waterman, мл.; № 4,431,485, выданный Petrovic и др.; № 4,300,291 и № 4,236,318, выданный Heard и др.; № 4,292,742, выданный Ekberg; № 4,176,011, выданный Knappstein; № 5,087,269, выданный Cha и др.; № 4,468,288, выданный Galow и др.; № 5,327,717, выданный Hauk; № 6,447,559, выданный Hunt; и № 5,904,741, выданный Dunlop и др. В патенте США № 5,527,365, выданном Coleman и др., предлагается способ высушивания низкосортных углеродсодержащих топлив, например угля, в "мягкой восстановительной среде", что достигается использованием таких инертных газообразных низших алканов, как пропан или метан. В некоторых других известных процессах используется несколько нагретых потоков ожижающей среды, температуры которых последовательно понижаются, по мере того как уголь проходит по длине псевдоожиженного слоя реактора, для обеспечения необходимого охлаждения угля для предотвращения взрыва. См., например, патенты США: № 4,571,174, выданный Shelton; и № 4,493,157, выданный Wicker.

Еще одной проблемой, с которой столкнулась промышленность при осуществлении процессов сушки угля, является природная склонность угля к повторной абсорбции влаги при обычных условиях хранения после выполнения процесса сушки. Поэтому предпринимались попытки покрывать поверхность частиц высушенного угля минеральным маслом или каким-либо другим углеводородным продуктом для формирования барьера, защищающего от проникновения влаги в поры частиц угля. См., например, патенты США: № 5,830,246 и № 5,858,035, выданные Dunlop; № 3,985,516, выданный Johnson.; и № 4,705,533 и № 4,800,015, выданные Simmons.

Для того чтобы повысить экономичность процессов сушки низкосортных углей, в качестве дополнения к первичному источнику тепла, сжигаемому топливу, используются потоки отработанного тепла. См, патент США № 5,322,530, выданный Merriam и др. Это в особенности справедливо для производства коксующегося угля, где охлаждающий газ, нагретый горячим коксом, может быть использован повторно для нагрева осушающего газа в теплообменнике. См., например, патенты США: № 4,053,364, выданный Poersch; № 4,308,102, выданный Wagener и др.; № 4,338,160, выданный Dellessard и др.; № 4,354,903, выданный Weber и др.; № 3,800,427, выданный Kemmetmueller; № 4,533,438, выданный Michael и др.; и № 4,606,793 и № 4,431,485, выданный Petrovic и др. Аналогично, в качестве дополнительного источника тепла для теплообменника, размещенного внутри реактора с псевдоожиженным слоем для сушки угля, использовались топочные газы печей с псевдоожиженным слоем. См., например, патенты США: № 5,537,941, выданный Goldich; и № 5,327,717, выданный Hauk. В патенте США № 5,103,743, выданном Berg, раскрывается способ сушки твердых материалов, таких как влажный уголь, в ротационной сушильной печи, в которой высушиваемый материал газифицируется для получения горячих газов, которые затем используются в качестве источника тепла для радиационных нагревателей, используемых для высушивания материала внутри печи. В патенте США № 4,284,476, выданном Wagener и др., дымовые газы из установки по получению металла пропускаются через горячий кокс в процессе производства кокса для его охлаждения, в результате чего дымовые газы нагреваются и затем используются для предварительного нагрева подаваемого влажного угля перед его преобразованием в кокс.

Однако, похоже, ни в одном из известных процессов поток отработанного тепла не используется в качестве единственного источника тепла для сушки угля. Такой поток используется лишь в качестве дополнения к первичному источнику тепла, которым остается сжигание ископаемого топлива, например угля, нефти или природного газа. Отчасти это обусловливается относительно высокими температурами, используемыми для высушивания материалов в этих известных сушильных установках и в соответствующих способах. Таким образом, экономическая эффективность процессов сушки продуктов из угля продолжает ограничиваться необходимостью сжигать ископаемые топлива для высушивания ископаемого топлива (а именно угля) для повышения его теплотворной способности с целью использования в парогенераторе промышленной установки (например, тепловой электростанции).

Кроме того, во многих известных сушильных установках с псевдоожиженным слоем может происходить забивание (засорение), поскольку более крупные и более плотные частицы угля оседают на дне установки и затрудняют создание псевдоожиженного слоя из остальных частиц. Конденсация в верхней части сушильной установки также может вызывать агломерацию частиц и их падение в нижнюю часть, что усугубляет проблему засорения. По этой причине многие из известных сушильных установок с псевдоожиженным слоем имеют вертикальную конструкцию или же выполняются в форме нескольких каскадов с входными потоками среды псевдоожижения, направленными на создание улучшенных схем псевдоожижения для частиц угля, введенных в сушильную установку.

Было бы желательно осуществлять процесс в сушильной установке, такой как сушилка с псевдоожиженным слоем, при пониженных температурах, ниже 300°F, что могло бы исключить необходимость в подавлении самовозгорания частиц угля внутри установки. Кроме того, введение внутрь сушильной установки с псевдоожиженным слоем механических средств для физического отделения и удаления более крупных и более плотных частиц угля из зоны псевдоожиженного слоя и устранения конденсации вокруг частиц могло бы исключить проблемы, связанные с засорением, которые могут снижать эффективность работы сушильной установки. Сушка угля перед его введением в печь парогенератора должна повысить экономическую эффективность использования низкосортных углей, таких как полубитуминозные и бурые угли. Такие низкосортные угли могли бы стать конкурентоспособными видами топлива для тепловых электростанций по сравнению с традиционно используемыми антрацитовыми и битуминозными углями. Экономичное использование полубитуминозных и бурых углей, имеющих пониженное содержание серы, а также удаление из угля вредных компонентов, вызывающих загрязнение внешней среды, было бы в высшей степени выгодным с точки зрения охраны окружающей среды.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В изобретении предлагается установка для тепловой обработки или иного улучшения характеристик зернистых материалов, которая используется в качестве одного из основных компонентов производственного процесса промышленного предприятия и в которой обеспечивается предотвращение засорения. Такие зернистые материалы могут включать топлива, сжигаемые в производственных процессах промышленных предприятий, или сырьевые материалы, используемые для получения готовых продуктов при осуществлении производственного процесса. Хотя это не так существенно, такая установка тепловой обработки предпочтительно нагревается одним или несколькими источниками отработанного тепла, имеющимися внутри работающего промышленного предприятия. Такие источники отработанного тепла могут включать, в частности, горячую воду охлаждения конденсатора, горячие топочные или дымовые газы, отработанный производственный пар из контура турбины и другие производственные потоки с повышенным теплосодержанием. Таким образом, предлагаемая в изобретении установка обеспечивает более экономичную тепловую обработку зернистого материала, в результате чего становится возможным использование низкосортных (например, с повышенной влажностью) материалов, которые иначе не могли бы составить конкуренцию традиционным материалам, используемым на промышленных предприятиях.

Хотя изобретение может быть использовано во многих отраслях промышленности, однако в иллюстративных целях оно описывается в заявке в отношении традиционной тепловой электростанции, работающей на угле, где удаление влаги из угля в сушильной установке необходимо для повышения теплотворной способности угля и, соответственно, увеличения эффективности работы парогенератора электростанции. Высушивание угля с помощью предложенной установки может способствовать использованию низкосортных углей, например бурых и полубитуминозных. Уменьшение содержания влаги в угле независимо от того, является он высокосортным или низкосортным, позволяет также улучшить рабочие характеристики.

Стоит заметить, что нет необходимости в полном высушивании угля, используемого в качестве топлива, для того чтобы было экономически выгодно использовать его в парогенераторах тепловых электростанций. Вместо этого, используя имеющиеся источники отработанного тепла для высушивания угля в достаточной степени, можно существенно повысить эффективность работы парогенератора, одновременно поддерживая производственные затраты на уровне, обеспечивающем рентабельность процесса. Таким образом, обеспечивается действительный экономический выигрыш для оператора электростанции. Снижение уровня влаги в бурых углях возможно с типичных 39-60% до 10% и даже ниже, хотя предпочтительным является уровень 27-32%. Этот предпочтительный уровень определяется способностью парогенератора по теплопередаче.

Хотя предлагаемая в изобретении установка тепловой обработки нацелена на использование имеющихся источников отработанного тепла, таких как отработанный пар из контура паровой турбины, топочные газы, выбрасываемые предприятием, или горячая вода охлаждения конденсатора, для снижения уровня влажности или для другой технологической стадии, однако необходимо понимать, что вместе с источниками отработанного тепла может использоваться первичный источник тепла, получаемого сжиганием топлива, для достижения необходимого результата наиболее экономичным образом. В большинстве случаев, тепла, получаемого из первичного источника, будет использоваться гораздо меньше, чем отработанного тепла.

В настоящем изобретении могут использоваться сушильные установки с псевдоожиженным и неподвижным слоем, как одноступенчатые, так и многоступенчатые, для предварительной сушки и последующей очистки материала перед тем, как он используется в технологическом процессе промышленного предприятия, хотя могут использоваться и другие известные типы сушильных установок. Кроме того, такой процесс сушки осуществляется при низкой температуре в открытом контуре (без герметизации), что позволяет снизить производственные затраты для промышленного предприятия. Температура осуществления процесса сушки предпочтительно поддерживается ниже 300°F и более предпочтительно в диапазоне 200-300°F. В соответствии с настоящим изобретением часть горячей охлаждающей воды охлаждения конденсатора, выходящая из конденсатора, могла бы отбираться и использоваться для подогрева воздуха, подаваемого в воздухоподогреватель, для получения эффекта "теплового усилителя".

Предлагаемая в изобретении установка тепловой обработки также содержит транспортирующее средство, например винтовой шнек, размещенное внутри сушильной установки для перемещения к одной ее стороне или удаления за ее пределы более крупных и более плотных частиц ("тяжелые частицы") зернистого материала, которые иначе могли бы затруднять поддержание непрерывного потока зернистого материала через сушильную установку с псевдоожиженным слоем или забивать (засорять) ее. Удаление таких тяжелых частиц может повысить эффективность работы сушильной установки и легко может быть осуществлено в первой ступени многоступенчатой установки.

В настоящем изобретении также предлагается система для удаления из угля зольной пыли, серы, материалов, содержащих ртуть, и других вредных загрязняющих веществ с использованием возможностей псевдоожиженных слоев по выделению и сортировке материалов, в отличие от используемых систем, в которых удаление загрязняющих веществ осуществляется после того, как уголь сжигается. Удаление таких загрязняющих веществ до сжигания угля исключает возможность нанесения вреда окружающей среде, который может быть вызван загрязняющими веществами производственных процессов предприятия, и к числу ожидаемых выигрышей относятся: низкий уровень выброса вредных веществ, уменьшение количества подаваемого угля, уменьшение потребления энергии вспомогательным оборудованием предприятия, уменьшение количества используемой воды, снижение расходов на техническое обслуживание, связанное с эрозией металла и с другими факторами, и снижение капитальных расходов, связанных с установкой оборудования, необходимого для извлечения этих загрязняющих веществ из топочных газов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На прилагаемых чертежах представлено следующее.

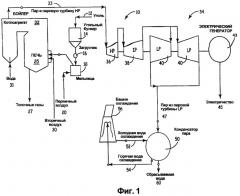

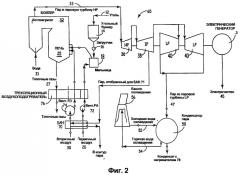

Фигура 1 - упрощенная схема, иллюстрирующая работу тепловой электростанции, в которой в качестве источника энергии используется уголь.

Фигура 2 - схема модернизированной тепловой электростанции, работающей на угле, в которой для повышения эффективности работы парогенератора используются топочные газы и потоки отработанного тепла паровой турбины.

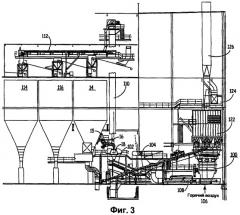

Фигура 3 - вид предлагаемой в настоящем изобретении сушильной установки с псевдоожиженным слоем и относящегося к ней оборудования для транспортировки угля и подачи горячего воздуха, используемого для создания псевдоожиженного слоя.

Фигура 4 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением.

Фигура 5 - вид в плане распределительной пластины для сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением.

Фигура 6 - вид в плане другого варианта распределительной пластины для сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением.

Фигура 7 - вид сечения распределительной пластины по линии 7-7 фигуры 6.

Фигура 8 - вид в плане распределительной пластины, представленной на фигуре 6, содержащей винтовой шнек.

Фигура 9 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется первичный источник тепла для опосредованного подогрева воздуха, используемого для создания псевдоожиженного слоя и сушки угля.

Фигура 10 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется отработанное тепло производственного процесса для опосредованного подогрева воздуха, используемого для создания псевдоожиженного слоя и сушки угля.

Фигура 11 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется сочетание отработанного тепла производственного процесса для подогрева воздуха, используемого для создания псевдоожиженного слоя угля (опосредованный нагрев), и горячей охлаждающей воды конденсатора, пропускаемой через теплообменник, размещенный внутри сушильной установки с псевдоожиженным слоем для сушки угля (непосредственный нагрев).

Фигура 12 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется сочетание отработанного тепла производственного процесса для подогрева воздуха, используемого для создания псевдоожиженного слоя угля (опосредованный нагрев), и горячего пара, отобранного из контура паровой турбины и пропускаемого через теплообменник, размещенный внутри сушильной установки с псевдоожиженным слоем для сушки угля (непосредственный нагрев).

Фигура 13 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется отработанное тепло производственного процесса как для подогрева воздуха, используемого для создания псевдоожиженного слоя угля (опосредованный нагрев), так и для нагрева жидкого теплоносителя, циркулирующего в теплообменнике, размещенном внутри сушильной установки с псевдоожиженным слоем для сушки угля (опосредованный нагрев).

Фигура 14 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется горячие топочные газы, отбираемые из дымовой трубы печи предприятия как для подогрева воздуха, используемого для создания псевдоожиженного слоя угля (опосредованный нагрев), так и для нагрева жидкого теплоносителя, циркулирующего в теплообменнике, размещенном внутри сушильной установки с псевдоожиженным слоем для сушки угля (опосредованный нагрев).

Фигура 15 - схема двухступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением.

Фигура 16 - схема двухступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется отработанное тепло производственных процессов предприятия для подогрева воздуха, используемого для создания псевдоожиженного слоя угля в обеих камерах сушильной установки (опосредованный нагрев), и горячая вода охлаждения конденсатора, пропускаемая через теплообменники, размещенные внутри обеих камер сушильной установки с псевдоожиженным слоем для сушки угля (непосредственный нагрев).

Фигура 17 - вид сбоку нагревательного змеевика, используемого внутри псевдоожиженного слоя сушильной установки.

Фигура 18 - вид сечения нагревательного змеевика по линии 18-18 фигуры 17.

Фигура 19 - вид сбоку регулируемой перегородки первой ступени сушильной установки