Способ восстановления изношенного измельчающего валка

Иллюстрации

Показать всеИзобретение относится к способу восстановления изношенного измельчающего валка валковой мельницы высокого давления для измельчения в слое материала. Способ восстановления валка, содержащего множество профильных тел, установленных частью своей длины в отверстия тела валка, в то время как остальная часть их длины выступает над поверхностью тела валка. Профильные тела имеют большую твердость, чем поверхность тела валка, а выступающая часть профильных тел, а также поверхность тела валка, по меньшей мере, частично изношена. После удаления изношенных профильных тел изношенную поверхность тела валка, по меньшей мере, на одном участке по ширине тела валка обтачивают до диаметра, большего, чем диаметр дна имеющихся отверстий. Имеющиеся отверстия углубляют до глубины, достаточной для установки новых профильных тел. Высверливают новые отверстия в соответствии с новой схемой размещения отверстий, теперь в более короткие отверстия вставляют более короткие профильные тела. Охарактеризован измельчающий валок валковой мельницы. Обеспечивается экономия времени и материала при восстановлении изношенного валка. 2 н. и 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу восстановления изношенного измельчающего валка валковой мельницы высокого давления для измельчения в слое материала согласно ограничительной части п.1 формулы изобретения, а также к измельчающему валку валковой мельницы высокого давления для измельчения в слое материала согласно ограничительной части п.4 формулы изобретения.

Измельчающие валки этого типа известны, например, благодаря ЕР 0 516 952 В1. Они содержат множество износостойких профильных тел, установленных частью своей длины в отверстия тела валка, в то время как остальная часть их длины выступает над поверхностью тела валка. Во время работы таких валков промежутки между выступающими профильными телами заполняются измельчаемым материалом, загружаемым в валковую мельницу для измельчения в слое материала, который тем самым обеспечивает определенную самодействующую защиту поверхности тела валка от изнашивания.

Несмотря на это в ходе эксплуатации как выступающие профильные тела, так и поверхность тела валка, подвергаются неизбежному износу.

Кроме того, благодаря DE 196 18 143 А1 известен измельчающий валок, у которого твердость материала поверхности тела валка составляет более 56 HRc (твердость по Роквеллу). Этот измельчающий валок используется в режиме измельчения до тех пор, пока не износится полностью и/или не выпадет из тела валка значительная часть из всех профильных тел. После этого восстановление изношенного измельчающего валка осуществляется таким образом, чтобы его поверхность в результате полного обтачивания профильных тел и прежних отверстий снова приняла цилиндрическую форму, после чего выполняют новые отверстия и в эти отверстия вставляют новые профильные тела.

Правда, благодаря использованию для поверхности тела валка чрезвычайно твердого основного материала добиваются того, чтобы эта поверхность изнашивалась примерно в такой же степени, что и выступающие профильные тела. Однако при восстановлении изношенного измельчающего валка этого типа полное обтачивание поверхности тела валка с отверстиями из-за большой твердости материала поверхности требует значительных затрат.

Поэтому в основу изобретения положена задача создания способа согласно ограничительной части п.1 формулы изобретения таким образом, чтобы восстановление изношенного измельчающего валка осуществлялось в условиях особой экономии времени и материала и тем самым с оптимальными затратами.

Эта задача согласно изобретению решается с помощью отличительных признаков п.1 формулы изобретения. Предпочтительные формы выполнения изобретения являются предметом зависимых пунктов формулы изобретения.

Измельчающий валок, подлежащий восстановлению способом согласно изобретению (в отличие от измельчающего валка согласно DE 196 18 143 А1), не используется в режиме измельчения до тех пор, пока не износится полностью и/или не выпадет из тела валка значительная часть из всех профильных тел. Более того, для восстановления не дожидаются, пока поверхность тела валка в результате износа дойдет до дна имеющихся отверстий. Благодаря этому обеспечивается возможность обтачивания тела валка не на всю глубину первоначальных отверстий, а лишь частичного съема материала (по меньшей мере на особенно изношенных участках по ширине тела валка) только до получения диаметра, превышающего диаметр до дна имеющихся отверстий. Это частичное обтачивание изношенной поверхности тела валка согласно изобретению облегчается за счет того, что поверхность тела валка (в отличие от решения в соответствии с DE 196 18 143 А1) имеет меньшую твердость, нежели выступающие профильные тела.

Для повторного оснащения восстановленного таким образом тела валка выступающими профильными телами согласно изобретению можно

а) углубить имеющиеся отверстия до глубины, достаточной для установки новых профильных тел,

б) высверлить новые отверстия в соответствии с новой схемой размещения отверстий,

в) и/или в теперь более короткие отверстия вставить более короткие профильные тела.

Поскольку поверхность тела валка на отдельных участках (например, в центре и по краям ширины тела валка) часто изнашивается в различной степени, в отдельных случаях предпочтительно комбинировать три вышеупомянутых варианта повторного оснащения тела валка профильными телами.

Во всех случаях благодаря решению согласно изобретению восстановление изношенного измельчающего валка достигается в условиях большой экономии времени и материала и тем самым с оптимальными затратами.

Несколько примеров осуществления изобретения приведено на чертежах.

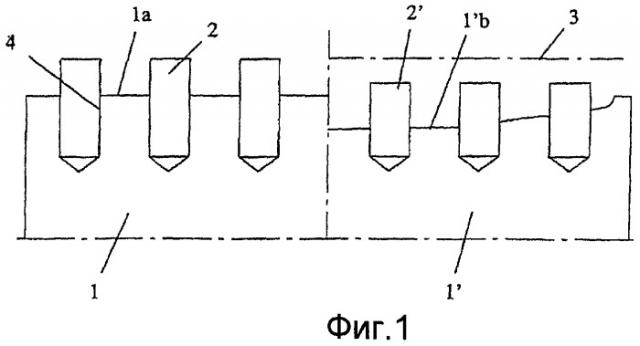

На фиг.1 (в частичном схематичном продольном разрезе валка) слева изображено новое состояние валка. Тело 1 валка снабжено множеством отверстий 4, в которые частью своей длины установлены профильные тела 2, в то время как остальная часть их длины выступает над поверхностью 1а тела 1 валка.

На фиг.1 справа изображено изношенное состояние валка после некоторого времени работы. Поверхность 1′b тела 1′ валка на отдельных участках сносилась по-разному - более или менее сильно. Также в результате износа укоротились теперь по сравнению с прежней длиной профильные тела 2′ (линия 3 уровня).

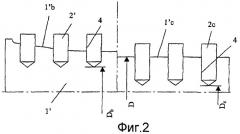

На фиг.2 показано, как изношенный измельчающий валок может быть, например, восстановлен снова способом согласно изобретению. Слева изображено изношенное состояние тела 1′ валка и профильное тело 2′. Для восстановления сначала удаляют изношенные профильные тела 2′. Затем изношенная поверхность 1′b тела 1′ валка обтачивается до диаметра D. Этот диаметр D больше диаметра Db дна имеющихся отверстий 4. Новая поверхность обозначается как 1′с. Затем выполняют новые отверстия 4 и устанавливают новые профильные тела 2с.

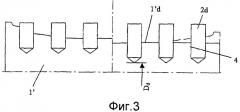

В отличие от только что описанного способа согласно изобретению изношенную поверхность тела валка можно также обтачивать лишь частично (т.е. на отдельных участках поверхности) или на меньший размер, а имеющиеся отверстия углублять настолько (новый диаметр Dс), чтобы можно было установить новые профильные тела 2с. В случае, показанном на фиг.3, в этом смысле полагается, что тело 1′ валка имеет степень износа, при которой для восстановления достаточно, чтобы поверхность обтачивалась лишь частично, в частности на ее отдельных участках (на фиг.3 крайний участок, обозначенный штрихами). Таким образом, появляется новая поверхность 1′d. Затем имеющиеся отверстия 4 углубляются настолько (а именно до нового диаметра Dd), чтобы можно было установить новые профильные тела 2d. При сравнении фиг.2 и 3 видно, что в случае фиг.3 новые профильные тела 2d закреплены в теле валка не так глубоко, как новые профильные тела в случае фиг.2с. Решение согласно фиг.3 имеет то преимущество, что на случай потенциального очередного восстановления валка для снятия остается больше материала тела валка. С другой стороны, решение согласно фиг.2 имеет то преимущество, что благодаря более глубокой посадке новых профильных тел, установленных при первом восстановлении, возможен больший срок службы валка до следующего восстановления.

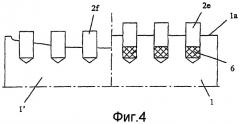

В другом примере осуществления, изображенном на фиг.4, справа показано новое состояние валка. При этом профильные тела 2е меньшей длины располагаются на установочной (распорной) или рабочей массе 6, которая, в свою очередь, опирается на дно отверстия 4 и служит для компенсации длины. Если по истечении некоторого периода работы тело 1′ валка износилось, как это показано на фиг.4, то после удаления установочной или рабочей массы 6 без углубления отверстий 4 могут быть установлены новые профильные тела 2f. Однако вместе с удалением установочной или рабочей массы одновременно можно также несколько углубить отверстия.

Таким образом, в примере осуществления на фиг.4 отверстия 4 в новом состоянии измельчающего валка (фиг.4, справа) имеют глубину, которая меньше минимально необходимой для надежного закрепления профильных тел. До момента первого восстановления «избыточная глубина» заполняется установочной или рабочей массой. Затем после первого восстановления и удаления установочной или рабочей массы отверстия 4 приобретают глубину как раз достаточную для надежного закрепления профильных тел.

Наконец, на фиг.5 изображен вариант, согласно которому для восстановления изношенного тела 1′ валка поверхность 1′b сначала обтачивается на одном из участков по ширине тела валка, так чтобы появилась новая цилиндрическая поверхность 1′f. Затем все еще имеющиеся отверстия 4, вход в которые все же немного пострадал в результате многократных удалений изношенных профильных тел, вначале выполняются с коническим фасками 5, с тем чтобы обеспечить безупречную центровку сверла для рассверливания отверстий 4. Затем отверстия 4 углубляют путем рассверливания под установку новых профильных тел (на фиг.5 не показаны).

1. Способ восстановления изношенного измельчающего валка валковой мельницы высокого давления для измельчения в слое материала, причем валок содержит множество профильных тел, установленных частью своей длины в отверстия тела валка, в то время как остальная часть их длины выступает над поверхностью тела валка, при этом профильные тела имеют большую твердость, чем поверхность тела валка, а выступающая часть профильных тел, а также поверхность тела валка по меньшей мере частично изношена, отличающийся тем, что после удаления изношенных профильных тел изношенную поверхность тела валка по меньшей мере на одном участке по ширине тела валка обтачивают до диаметра, большего, чем диаметр дна имеющихся отверстий, после чегоа) имеющиеся отверстия углубляют до глубины, достаточной для установки новых профильных тел,б) и/или высверливают новые отверстия в соответствии с новой схемой размещения отверстий,в) и/или в теперь более короткие отверстия вставляют более короткие профильные тела.

2. Способ по п.1, отличающийся тем, что после обтачивания изношенной поверхности в теперь более короткие отверстия размещают более короткие профильные тела, а также установочную массу, опирающуюся на дно отверстия и служащую для компенсации длины.

3. Способ по п.1, отличающийся тем, что перед углублением отверстий на их входе выполняются конические фаски.

4. Измельчающий валок валковой мельницы высокого давления для измельчения в слое материала, содержащий множество профильных тел, установленных частью своей длины в отверстия тела валка, в то время как остальная часть их длины выступает над поверхностью тела валка, отличающийся тем, чтоа) отверстия (4) в новом состоянии измельчающего валка имеют глубину, значительно превосходящую минимальную глубину, необходимую для надежной фиксации профильных тел (2е), причем пространство между профильными телами (2е) и дном отверстий (4) до первого восстановления измельчающего валка заполнено установочной или рабочей массой (6),б) при этом в восстановленном состоянии изношенного тела (1') валка установочная или рабочая масса (6) удалена, и в отверстия (4) введены новые профильные тела (2f).