Способ получения листового проката

Иллюстрации

Показать всеИзобретение предназначено для повышения качества листового проката при изготовлении металлических горячекатаных и холоднокатаных листов с повышенными механическими свойствами. Способ включает продольную прокатку металлического раската с формированием на его поверхности чередующихся выступов, разделенных впадинами в виде канавок, и его последующую прокатку в валках с гладкой бочкой для получения плоской поверхности. Полное разрушение строчечности структуры металла обеспечивается за счет того, что канавки располагают с постоянным шагом и ориентируют под углом 40-50° к оси прокатки, при этом площадь канавок составляет не менее 15% от площади поверхности раската, их глубина равна 0,1-0,3 от толщины раската, а канавки выполнены пересекающимися, образуя на поверхности выступы ромбической формы, причем шаг канавок превышает их глубину не менее чем в 3 раза. Кроме того, канавки формируют путем прокатки раската между двумя валками, на бочках которых выполнены геликоидальные ребра. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области прокатного производства и может быть использовано для получения металлических холоднокатаных и горячекатаных листов с повышенными механическими свойствами.

Известен способ получения листового проката, включающий последовательную деформацию слитка из прямоугольного в поперечном сечении профиля в волнообразный и снова прямоугольный, согласно которому волнообразный профиль придают слитку в волнообразном калибре, симметричном относительно его горизонтальной плоскости [Авт. свид. СССР №624665, МПК В21В 1/38, 1978].

Известен также способ прокатки полос, при котором получают рифленую заготовку с чередованием выступов и впадин, а затем деформируют ее в гладких прокатных валках до получения заготовки с плоской поверхностью, причем осуществляют многократное преобразование формы поверхности от плоской к рифленой в нечетных проходах и от рифленой к плоской в четных и замену впадин рифленой заготовки в каждом предыдущем нечетном проходе выступами последующего нечетного прохода, перекрывающими упомянутые впадины [Авт. свид. СССР №869871, МПК В21В 1/22, 1981].

Недостатки указанных способов состоят в том, что они не обеспечивают полного разрушения строчечности структуры литой заготовки, повышения уровня и изотропности механических свойств листового проката.

Наиболее близким аналогом к предлагаемому изобретению является способ получения полосового проката, включающий предварительную прокатку литой заготовки на стане горячей прокатки рифлеными валками с кольцевыми канавками на их рабочей поверхности с образованием на гладкой поверхности раската продольных выступов в чистовой клети и окончательную прокатку полосы гладкими валками вкатывнием продольных выступов в предварительно растянутую полосу за счет их обжатия, по которому окончательную прокатку горячекатаной полосы проводят или с ее предварительным травлением, или без него на отдельно стоящем реверсивном стане холодной прокатки с концевыми моталками, а вкатывание продольных выступов осуществляют частично или полностью. Кроме того, при холодной прокатке осуществляют упругое растяжение полосы на 20-80% от предела упругости материала полосы, высота выступов составляет 10-50% от толщины полосы в чистовом проходе, а шаг и ширина выступов составляет одно-трехкратный размер толщины полосы [Патент Российской Федерации №2162756, МПК В21В 1/22, 2001. - прототип].

Недостатки известного способа состоят в следующем. При продольной прокатке в гладких валках, а также в валках с кольцевыми канавками в заготовке не достигается полного разрушения строчечности структуры. Неметаллические и ликвационные включения, образующие строчки, лежащие в одной плоскости и ориентированные в готовых полосах вдоль направления прокатки, ослабляют металлическую матрицу, снижают механические и эксплуатационные свойства листового проката и изделий из него. Помимо этого полученные полосы и листы имеют низкие пластические и вязкостные свойства, существенную анизотропию механических свойств. Это снижает качество листового проката, в результате чего ограничиваются возможности его применения.

Техническая задача, решаемая изобретением, состоит в повышении качества листового проката.

Для решения поставленной технической задачи в известном способе получения листового проката, включающем продольную прокатку металлического раската с формированием на его поверхности чередующихся выступов, разделенных впадинами в виде канавок, и его последующую прокатку в валках с гладкой бочкой для получения плоской поверхности, согласно изобретению канавки расположены с постоянным шагом и ориентированны под углом 40-50° к оси прокатки, при этом площадь канавок составляет не менее 15% от площади поверхности раската, а их глубина равна 0,1-0,3 от толщины раската, канавки выполнены пересекающимися, образуя на поверхности выступы ромбической формы, причем шаг канавок превышает их глубину не менее чем в 3 раза.

Канавки формируют путем прокатки раската между двумя валками, на бочках которых выполнены геликоидальные ребра.

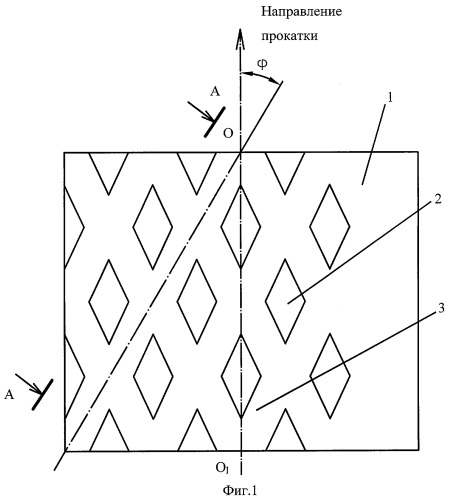

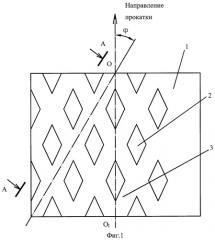

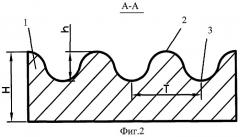

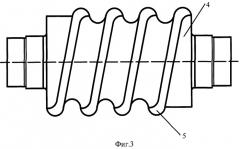

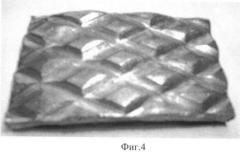

На Фиг.1 изображен в плане металлический раскат с выступами и канавками перед прокаткой в валках с гладкой бочкой; на Фиг.2 - сечение А-А на Фиг.1; на Фиг.3 - валок с геликоидальными ребрами; на Фиг.4 - фотография поверхности раската после двух проходов с обжатием в валках с геликоидальными ребрами.

Сущность изобретения состоит в следующем. При продольной прокатке металлического раската 1 (Фиг.1) на его поверхности формируют чередующиеся выступы 2, разделенные впадинами в виде канавок 3, ориентированных под углом φ=40-50° к оси прокатки O-O1. Канавки 3 расположены с постоянным шагом Т (Фиг.2). Площадь s канавок 3 составляет не менее 20% от площади S поверхности раската 1. Глубина h канавок 3 составляет 0,2-0,5 от толщины Н раската 1 (Фиг.2). При этом отношение шага Т канавок к их глубине h составляет не менее 3, т.е.

Канавки 3 формируют путем прокатки изначально гладкого раската 1 в валках 4 (фиг.3), на бочках которых по винтовой линии выполнены геликоидальные ребра 5 со скругленной формой поперечного сечения. Смежные геликоидальные ребра 5 сопряжены по скругленной образующей. Геликоидальные ребра 5 на бочках валков могут быть выполнены как по однозаходной, так и многозаходной винтовой линии.

Канавки 3 могут быть выполнены пересекающимися и образующими на поверхности раската 1 выступы 2 ромбической формы (Фиг.1, Фиг.4).

Выполнение в процессе прокатки в валках 4 с геликоидальными ребрами 5 пересекающихся канавок 3 с постоянным шагом Т обеспечивает эффективное разрушение строчечных неметаллических включений, а также равномерное распределение по площади заготовки 1 упрочненных деформацией ее участков. Кроме того, поскольку упрочняющие заготовку 1 участки в зонах канавок 3 ориентированы под углом φ=40-50° к ее продольной оси О-О1, механические свойства готового листового проката будут одинаковыми в продольном и поперечном направлениях, т.е. листовой прокат приобретет изотропность свойств.

Равномерная сетка из канавок 3, за счет локального деформационного измельчения микроструктуры и упрочнения объема металла, расположенного под канавками, придает листовому прокату свойства, подобные свойствам композиционного материала, упрочненного армирующими волокнами - его прочностные свойства за счет локального деформационного упрочнения по линиям канавок 3 возрастают. При этом вязкостные свойства несколько увеличиваются, поскольку основная часть металлического раската не подвергается локальному деформационному упрочнению, а при разделении поверхности раската 1 канавками 3 в кристаллической решетке металлической матрицы инициируется сброс имеющихся внутренних напряжений.

Если угол φ превышает 50°, то механические свойства листового проката в поперечном направлении больше, чем в продольном, а при φ менее 40°, наоборот, его механические свойства в поперечном направлении меньше, чем в продольном. То есть в обоих случаях происходит нарушение условия изотропности свойств и ухудшение качества листового проката.

Суммарная площадь s канавок 3 относительно площади поверхности S раската 1, а также глубина h канавок 3 относительно толщины Н раската 1 определяют степень упрочнения готового листового проката, а также сочетание вязкостных, прочностных и пластических свойств. При относительной площади канавок 3 менее 15% или при имеет место резкое снижение прочностных свойств листового проката, степень разрушения строчечных неметаллических включений становится недостаточной. Это ухудшает качество готового листового проката. В то же время при происходит снижение пластических и вязкостных свойств, что также ухудшает качество готового листового проката.

Экспериментально установлено, что при отношении шага Т канавок 3 к их глубине h будет менее 3, не исключается образование складок и дефектов типа «закат» в процессе последующей прокатки раската с чередующимися выступами ромбической формы на его поверхности в валках с гладкой бочкой. Это ухудшает качество листового проката.

Примеры реализации способа

1. Получение холоднокатаного листового проката

В индукционной электропечи производят выплавку дюралюминия следующего химического состава, мас.%:

| Cu | Mn | Mg | Si | Fe | Al |

| 4,5 | 0,7 | 0,8 | 0,7 | 0,6 | Остальное |

Полученный расплав разливают в плоские слитки толщиной H=15 мм и шириной B=50 мм. При кристаллизации в слитке формируется строчечность микроструктуры (продольно вытянутые силикатные включения).

Слитки подвергают продольной холодной прокатке в рабочих валках 4, на бочках которых выполнены геликоидальные ребра 5 в виде многозаходной резьбы с углом подъема винтовых линий φ=45°. Расстояние между смежными геликоидальными ребрами 5 составляет 20 мм (т.е. T=20 мм), а высота ребра 5 равна R=3 мм. Средняя ширина каждого из ребер 5, определяющая ширину и, следовательно, площадь канавок 3 на поверхности раската 1, составляет В=8 мм.

При внедрении геликоидальных ребер 5 в раскат 1 на всю высоту отношение шага Т канавок 3 к их глубине h (параметр F) составит:

В процессе прокатки в первом проходе геликоидальные ребра 5, внедряясь в раскат 1, формируют на его поверхности систему параллельных канавок 3 шириной В=8 мм (равной ширине ребра 5), ориентированных под углом φ=45° к оси прокатки О-О1, имеющих постоянный шаг, равный T=20 мм, и глубину h=3 мм. При этом:

После первого прохода раскат 1 подвергают второму проходу без изменения межвалкового зазора, задавая его в валки 4 задним концом вперед. В процессе второго прохода внедряющиеся в раскат 1 геликоидальные ребра 5 формируют на его поверхности вторую систему параллельных канавок 3, пересекающих систему канавок, полученных при первом проходе. В результате пересечения канавок 3 на поверхности раската 1 образуются выступы 2 ромбической формы (Фиг1, Фиг.4). После осуществления двух проходов суммарная площадь s всех канавок 3 составляет 25% от площади поверхности S раската 1.

В процессе первого и второго проходов геликоидальные ребра 5 на валках 4, внедряясь в раскат 1, за счет реализации неравномерной (локальной) деформации разрушают строчечность силикатных включений.

Полученный раскат 1 отжигают. Поскольку деформация металла в зонах под канавками 3 существенно выше, в них формируется мелкозернистая микроструктура металла, обладающего более высокими прочностными свойствами.

Отожженный раскат 1 с выступами 2 ромбической формы (Фиг.1, Фиг.4) подвергают второй холодной прокатке с обжатием в валках с гладкой бочкой до получения листового проката конечной толщины 2,0 мм с гладкой поверхностью.

Благодаря тому, что шаг Т между канавками в 6,67 раз превосходит их глубину h, при прокатке в валках с гладкой бочкой не происходит образование дефектов типа «закат». Сетка мелкозернистой структуры в объеме листа повышает его прочность и ударную вязкость при обеспечении высокой пластичности и изотропности свойств.

Варианты осуществления примера 1 реализации способа и показатели их эффективности приведены в табл.1.

Из табл.1 следует, что при реализации предложенного способа (варианты 2-4) достигается повышение качества листового проката как за счет разрушения строчечности микроструктуры, так и повышения комплекса механических свойств. При запредельных значениях заявленных параметров (варианты 1 и 5), а также реализации традиционной технологии холодной прокатки листов только в гладких валках (вариант 6) имеет место ухудшение качества листового проката.

| Таблица 1. | ||||||||

| Режимы получения холоднокатаного листового проката и их эффективность | ||||||||

| № п/п | φ, град | Относит, площадь канавок, % | Механические свойства | |||||

| σв, МПа | σт, МПа | δ4, % | KCU, Дж/см2 | |||||

| 1. | 30 | 10 | 0,09 | 2,2 | 370 | 240 | 10 | 30 |

| 2. | 40 | 15 | 0,10 | 3,0 | 430 | 280 | 14 | 80 |

| 3. | 45 | 25 | 0,20 | 6,7 | 470 | 295 | 14 | 90 |

| 4. | 50 | 30 | 0,30 | 5,0 | 450 | 290 | 13 | 90 |

| 5. | 60 | 10 | 0,40 | 2,8 | 380 | 240 | 11 | 40 |

| 6 | Прокатка листов только в гладких валках | 365 | 235 | 12 | 30 |

2. Получение горячекатаного листового проката

В клеть дуо толстолистового реверсивного стана 2800 заваливают рабочие валки 4, на бочках которых с помощью токарной обработки выполнены геликоидальные винтовые ребра 5 с углом подъема винтовых линий φ=45°. Геликоидальные ребра 5 с шириной B=50 мм, определяющей ширину канавок 3 и занимаемую ими площадь на поверхности раската 1, имеют скругленную форму поперечного сечения. Смежные витки сопряжены между собой также по скругленной образующей. Высота ребер составляет R=30 мм, шаг между соседними витками ребер 5 равен T=180 мм. При внедрении в процессе прокатки ребер 5 в заготовку на всю их глубину имеем R=h. То есть:

Во вторую клеть (клеть кварто) реверсивного стана 2800 заваливают рабочие валки с гладкими бочками.

Непрерывно литой сляб толщиной H=150 мм из стали марки Ст3сп нагревают до температуры аустенитизации t=1250°С, задают в валки 4 клети дуо и обжимают с формированием на поверхности раската системы параллельных канавок 3 глубиной h=30 мм, ориентированных под углом φ=45° к оси прокатки O-O1. Затем полученный раскат 1 кантуют и вновь прокатывают в клети дуо с тем же межвалковым зазором. После второго прохода на поверхности раската 1 образуются ромбические выступы 2 и пересекающиеся канавки 3, относительная глубина которых равна:

а суммарная площадь s канавок 3 составляет 20% от площади S поверхности раската.

В результате повышенной пластической деформации в зонах раската 1, расположенных под канавками 3, в процессе рекристаллизации формируется мелкозернистая микроструктура стали, для которой характерны повышенные прочностные и вязкостные свойства.

Раскат 1 с ромбическими выступами 2 и канавками 3 задают в клеть кварто и прокатывают до получения гладкой поверхности.

Затем раскат 1 вновь возвращают в клеть дуо для формирования на поверхности выступов 2 ромбической формы, разделенных пересекающимися канавками 3, после чего в клети кварто его опять прокатывают для получения гладкой поверхности. Цикл нанесения на поверхность раската 1 выступов 2 в клети дуо, а также последующего их сглаживания в клети кварто повторяют несколько раз до получения горячекатаного листа конечной толщины.

Благодаря упрочняющему воздействию локальной деформации в зонах канавок 3 достигается повышение прочностных и вязкостных свойств листового проката без потери пластичности (табл.2).

| Таблица 2. | ||||

| Механические свойства горячекатаных листов из стали марки Ст3сп | ||||

| Способ получения | Показатели механических свойств | |||

| σв, МПа | σт, МПа | δ4, % | KCU, Дж/см2 | |

| Предложенный | 560 | 360 | 35 | 170 |

| Известный (прокатка только в гладких валках) | 460 | 270 | 30 | 150 |

Технико-экономические преимущества предложенного способа состоят в том, что за счет повышенной локальной деформации металлических материалов в зонах, находящихся под канавками, формируется более дисперсная микроструктура металла. Благодаря этому достигается повышение прочностных и вязкостных свойств горячекатаных и холоднокатаных листов без снижения пластичности. Локальная повышенная деформация при ориентации канавок под углом 40-50 градусов к оси прокатки обеспечивает разрушение строчечности расположения неметаллических включений, сохраняет изотропность механических свойств листов, полностью исключается образование дефектов типа «закат» в проглаживающих проходах раската, на поверхности которого имеются чередующиеся выступы и канавки.

В качестве базового объекта принята действующая технология производства листовой стали на реверсивном стане 2800. Использование предложенной технологии обеспечит повышение рентабельности производства стального листового проката на 5-7%.

1. Способ получения листового проката, включающий продольную прокатку металлического раската с формированием на его поверхности чередующихся выступов, разделенных впадинами в виде канавок, и его последующую прокатку в валках с гладкой бочкой для получения плоской поверхности, отличающийся тем, что канавки формируют с постоянным шагом и с ориентированием под углом 40-50° к оси прокатки, при этом площадь канавок составляет не менее 15% от площади поверхности раската, а их глубина равна 0,1-0,3 от толщины раската.

2. Способ по п.1, отличающийся тем, что канавки выполняют пересекающимися, с образованием на поверхности раската выступов ромбической формы, причем шаг канавок превышает их глубину не менее, чем в 3 раза.

3. Способ по п.1, отличающийся тем, что канавки формируют путем прокатки раската между двумя валками, на бочках которых выполнены геликоидальные ребра.