Способ автоматического управления установкой для получения моющих порошков

Иллюстрации

Показать всеРеферат

242244

Саюз Советских

Социалистический

Республик

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №вЂ”

Заявлено 23.1.1968 (№ 1212464/28-13) Кл. 82а, 1/03

82а, 10

23е, 2

23f, 4

МПК F 26b

F 26b

С lid

С lid

УДК 66.047.14.544-52:668. .1 (088.8) с присоединением заявки №вЂ”

Приоритет

Опубликовано 25.1т .1969. Бюллетень ¹ 15

Дата опубликования описания 11.IX.1969

Комитет по делам изобретений и открытий при Совете Министров

СССР

Авторы изобретения

А. А. Гуревич, Э, С. Каган, Ю. Б. Дмитриев, М. И. Мучник и В. С. Степулло

Всесоюзный проектно-конструк-:-.. рский и научно-исследовательский институт автоматизации пищевой промышленности

Заявитель

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОИ

ДЛЯ ПОЛУЧЕНИЯ МОЮЩИХ ПОРОШКОВ

Изобретение относится к технике управления сушильными установками, а именно к способам автоматического управления установками для получения моющих порошков, которые ссстоят из башни с топочной камерой и насоса высокого давления.

Известны способы автоматического управления сушильными установками, заключающиеся в поддержании заданной влажности порошка путем стабилизации давления распыла с коррекцией величины давления по температуре на выходе из установки.

При производстве синтетических моющих порошков вследствие значительных колебаний вязкости и влажности исходного продукта декомпозиции) коррекция величины давления по температуре на выходе из установки требует изменения давления распыла в широком диапазоне. При определенном числе работающих форсунок давление распыла может возрасти до величины технологического ограничения, либо скорость насоса, определяющая расход продукта, подаваемого на распыл, может достичь максимально возможного значения, а следовательно, возможности регулирующего воздействия будут исчерпаны.

Возможное в этих условиях превышение температурой на выходе из установки заданного значения приводит к увеличению разброса и снижению среднего значения влажности готовсго продукта, а следовательно, и снижает производительность установки по готовому продукту .

Для повышения производительности уста5 новки при обеспечении стабильной влажности готового продукта согласно настоящему изобретеншо по достижении температурой на выходе и давлением распыла либо скоростью насоса предельных значений осуществляют запоминание корректирующего сигнала на достигнутом уровне и через заданный интервал времени регулирование температуры на выходе начинают производить воздействием на расход газа в топочную камеру. По достижении тем15 пературой на входе в установку предельного значения восстанавливают переменную коррекцию давления распыла по температуре на выходе, а температуру на входе в установку поддерживают на предельном уровне, воздей20 ствуя на расход газа.

Таким образом, предлагаемый способ заключается в изменении стратегии управления установкой в зависимости от возникающей ситуации.

25 Для подачи в сушильную башню максимально возможного количества тепла температуру на входе в установку стабилизируют на значении технологического ограничения. При этом поддержание заданного значения влажности

ЗО достигается стабилизацией давления распыла

242744 и коррекцией его величины по температуре на выходе из установки.

При возникновении ситуации, в которой темг.ература на выходе установки превышает заданное значение, а возможности данного управляющего воздействия исчерпаны (давление распыла либо скорость насоса достигли установленных ограничений), структура системы управления автоматически изменяется.

При этом для поддержания достигнутого расхода исходного продукта давление распыла стабилизируется на значении установленного ограничения. Поддержание же заданного значения влажности обеспечивают стабилизацией температуры на выходе из установки путем изменения расхода газа, подаваемого в топочную камеру. Стабилизация температуры на входе в установку прекращается.

Для исключения возможности необоснованно частого изменения структуры системы управления во время переходных процессов, протекающих при значениях регулируемых величин и управляющих воздействий, близких к условиям изменения структуры системы, изменение структуры системы осуществляют с выдержкой времени, величина которой определяется динамикой соответствующего канала воздействий.

При возникновении ситуации, в которой резервы топочного устройства полностью исчерпаны (температура на входе в установку достигла величины технологического ограничения), автоматически восстанавливается первоFà÷àëüHàÿ система управления. При этом, чтобы не допускать длительного превышения температурой на входе величины технологического ограничения, переключение с воздействия по расходу газа на воздействие по расходу исходного продукта осуществляют без запаздывания.

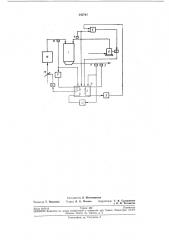

На чертеже изображена схема установки совместно с устройством, реализующим предлагаемый способ управления.

На выходе из сушильной башни 1 установлен датчик 2 температуры, через контактное устройство 8с,хемы 4 переключения подключенный на вход корректирующего регулятора 5. Выходной сигнал регулятора 5 изменяет задание регулятора б, датчик 7 давления которого установлен на коллекторе распыла, а выход регулятора б соединен с вариатором 8 скорости насоса 9 высокого давления. Датчик 10 температуры, установленный на входе в сушильную башню, подключен на вход регулятора 11, а выход регулятора 11 либо выход регулятора 12 через контактное устройство 18 схемы 4 переключения подключен к исполнительному механизму 14 регулирующего органа 15, изменяющего расход газа, подаваемого в топочную камеру 16. На вход регулятора 12 подключен датчик 17 температуры, установленный на выходе из башни. Сигналы с датчиков 10 и 17, датчика 7 и концевых ограничителей вариатора 8 поступают в схему 4 переключения.

4

Устройство работает следующим образом.

В башню 1 подается максимально возможное количество тепла. При этом изменения температуры на входе в установку, вызванные колебаниями давления газа в магистрали, температуры и расхода подсасываемого воздуха и т. п. контролируются датчиком 10 (термометр сопротивления ТСП-1) и в виде сигнала рассогласования подаются на вход регулятора 11 (электронный регулирующий прибор

РПИК-С), который при помощи исполнительного механизма 14 (колонка дистанционного управления КДУ-1/ПК) воздействует на подачу газа в топочную камеру, стабилизируя температуру на уровне технологического ограничения.

Все возмущения, вызывающие отклонение влажности готового продукта от номинала, компенсируются изменением расхода исходного продукта, При этом датчик 7 (манометр

МЭД) воспринимает высокочастотные возмущения (степень аэрации исходного продукта, изменение числа оборотов насоса, связанное с колебаниями напряжения сети, т. п.) и с помощью регулятора б (электронный регулирующий прибор РПИК-111) воздействует на вариатор 8, который изменяет скорость насоса 9, стабилизируя давление распыла на заданном уровне.

Отклонения температуры на выходе из башни, связанные с низкочастотными возмущениями (влажность и вязкость исходного продукта, химический состав сырья и т. п.), воспринимаются датчиком 2 (малоинерционный термометр сопротивления ТСП-753), подключенным на вход регулятора 5 (электронный корректирующий прибор КПИ-C), выходной сигнал которого изменяет задание регулятору 6.

Величина этого задания определяется в каждом случае требуемым давлением распыла, обеспечивающим при достигнутой подаче тепла заданное значение температуры на выходе из установки.

При глубоких низкочастотных возмущениях (высокая вязкость, резкое падение давления перед насосом), когда давление распыла либо скорость насоса достигают предельных значений и возможности регулирующего воздействия исчерпаны, температура на выходе из установки может превысить заданное значение.

В этой ситуации с выдержкой времени структура системы управления автоматически изменяется. С помощью контактного устройства 8 входные цепи регулятора 5 отключаются от датчика 2. При этом на вход регулятора поступает скачкообразно возросший сигнал рассогласования, что должно было бы привести к увеличению выходного сигнала регулятора до максимального значения. Однако величина выходного сигнала регулятора 5 ограничена уровнем, соответствующим заданию регулятору 6, при котором давление распыла стабилизируется на значении установленного ограничения. Если изменение структуры схемы возникает в связи с достижением давлением рас242744

Зо

45 пыла значения установленного ограничения, когда выходной сигнал регулятора 5 уже достиг уровня ограничения, то при отключении датчика 2 величина выходного сигнала регулятора 5 не изменяется, обеспечивая запоминание задания регулятору б на все время отключения датчика температуры на достигнутом уровне.

Если изменение структуры схемы возникает в связи с достижением насосом максимально возможной скорости, то выходной сигнал регулектора 5 может и не достигать уровня ограничения. Поэтому при отключении датчика 2 величина выходного сигнала регулятора 5 скачком поднимается до уровня ограничения, что приводит к резкому изменению задания регулятору б, который обеспечит остановку вариатора 8 на концевом ограничителе в положении, соответствующем максимальной скорости насоса 9.

При изменении структуры схемы при достижении давлением распыла либо скоростью насоса предельных значений запоминание максимального уровня выходного сигнала регулятора 5 способствует поддержанию максимально возможного для каждого случая расхода продукта.

С помощью схемы 4 выходные цепи регулятора 11 отключаются от исполнительного механизма 14, к которому подключаются выходные цепи регулятора 12 (электронный регулирующий прибор РПИК-C) . Рукоятки задатчиков регуляторов 12 и 5 установлены на одной оси так, что задание одного из регуляторов точно соответствует заданию другого. В момент изменения структуры схемы температура на выходе из башни превышает задание регулятора 5, а следовательно, и регулятора 12.

Воспринимая сигнал рассогласования, регулятор 12 с помощью исполнительного механизма 14 уменьшает подачу газа в топочную камеру 16, снижая температуру на выходе до заданного значения. При этом температура на входе в установку падает ниже величины технологического ограничения. Дальнейшее поддержание требуемой температуры на выходе из установки осуществляется воздействием на расход газа в топочную камеру с тем, чтобы привести в соответствие подачу тепла в установку с достигнутым расходом исходного продукта.

Если в данном режиме работы температура на входе в башню снова достигнет величины технологического ограничения и возможности управляющего воздействия будут исчерпаны, то произойдет обратное переключение схемы.

При этом с помощью схемы 4 датчик 2 подключается к входу регулятора 5, а исполнительный механизм 14 отключается от BblxojI,ных цепей регулятора 12 и подключается к выходным цепям регулятора 11. Температура на входе в установку стабилизируется на значении технологического ограничения путем изменения расхода газа, а температура на выходе поддерживается изменением расхода исходного продукта по каскадной схеме.

Предмет изобретения

Способ автоматического управления установкой для получения моющих порошков, состоящей из башни с топочной камерой и насоса высокого давления, заключающийся в поддержании заданной влажности порошка путем стабилизации давления распыла с коррекцией величины давления по температуре на выходе из установки, отличающийся тем, что, с целью повышения производительности установки прп обеспечении стабильной влажности готового продукта, по достижении температурой на выходе и давлением распыла либо скоростью насоса предельных значений осуществляют запоминание корректирующего сигнала на достигнутом уровне и через заданный интервал времени регулирование температуры на выходе начинают производить воздействием на расход газа в топочную камеру, а по достижении температурой на входе в установку предельного значения восстанавливают переменную коррекцию давления распыла по температуре на гыходе и поддерживают температуру íà входе в установку на предельном уровне, воздействуя на расход газа.

242744

Составитель Л. Житомирская

Техред Л. К. Малова Корректоры: Г. Ф. Судорженко и В. М. Чеснокова

Редактор Г, Яковлева

Типография, пр. Сапунова, 2

Заказ 2165 13 Тираж 480 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4