Способ производства непрерывно-литых заготовок на машине непрерывного литья (мнлз) криволинейного типа

Иллюстрации

Показать всеИзобретение относится к металлургии. Способ включает формирование в кристаллизаторе поверхностного слоя слитка, вытягивание слитка из кристаллизатора, формирование из слитка спирали. В самой низкой точке траектории движения слитка его направляют по кругу с радиусом, равным радиусу МНЛЗ, а затем формируют из слитка многовитковую цилиндрическую спираль с радиусом, меньшим радиуса МНЛЗ. Продольная ось спирали перпендикулярна плоскости, в которой расположена кривая продольной оси слитка. Слиток формируют в спираль при температуре, близкой к температуре кристаллизации металла. При получении слитков на многоручьевой МНЛЗ направление свивания спиралей в каждой паре ручьев является противоположным. Обеспечивается получение сверхдлинной заготовки, размещенной компактно, и уменьшение растягивающих напряжений в слитке. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение касается металлургии и может быть использовано для получения на машинах непрерывного литья (МНЛЗ) заготовок, которые используются в последующих переделах на прокатных станах.

Известен способ производства непрерывнолитых заготовок на МНЛЗ радиального типа, предусматривающий формирование в кристаллизаторе поверхностного слоя слитка, вторичное охлаждение его водой под давлением, сгибание частично закристаллизовавшегося слитка соответственно кривизне поддерживающего рольганга, разгибание слитка в тянуще-правильной клети с выходом слитка на горизонтальную часть рольганга, порезку непрерывнолитого слитка на мерные длины в зоне полной его кристаллизации (см. Напряженное состояние и качество непрерывнолитого слитка. Мирсалимов В.М., Емельянов В.А., М., Металлургия, 1990 г., стр.9-17).

Существенными признаками аналога, сходными с существенными признаками заявляемого изобретения, являются формирование в кристаллизаторе поверхностного слоя слитка, вытягивание слитка из кристаллизатора, отделение заготовки от слитка.

К недостаткам аналога следует отнести: малую массу и малую длину заготовки, что регламентируется габаритами нагревательной печи, оборудования и производственных сооружений и тому подобного, и неблагоприятную схему напряжений в поверхностных слоях слитка, что в сочетании с их низкой пластичностью на внутреннем радиусе (сегрегация неметаллических включений, шлака и тому подобное) приводит к нарушению сплошности металла в результате образования трещин.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ непрерывной разливки стали на машине непрерывного литья криволинейного типа, включающий формирование в кристаллизаторе поверхностного слоя слитка, вытягивание частично закристаллизовавшегося криволинейного слитка из кристаллизатора и последующее формирование витка спирали (JP 09-262652 А, 07.10.1997).

Прототип представляет собой частный случай производства непрерывнолитой заготовки - бесконечную разливку-прокатку, содержащий формирование в кристаллизаторе поверхностного слоя слитка, вытягивание частично закристаллизовавшегося криволинейного слитка из кристаллизатора, последующее формирование витка спирали, выпрямление слитка и задачу его в прокатный стан.

Однако прототип имеет ограниченное применение в практике из-за низкой производительности литейно-прокатного комплекса при экономически целесообразных малых размерах поперечного сечения заготовок. Кроме того, использование прототипа приводит к снижению производственной гибкости и предопределяет необходимость закладки в объемно-планировочные решения увеличенные габариты строений и оборудования, что приводит к росту капитальных и эксплуатационных затрат.

Существенными признаками прототипа, сходными с существенными признаками заявляемого изобретения, является формирование в кристаллизаторе поверхностного слоя слитка, вытягивание частично закристаллизовавшегося криволинейного слитка из кристаллизатора и последующее формирование витка спирали.

В основу изобретения поставлена задача усовершенствовать способ производства непрерывнолитых заготовок на машине непрерывного литья (МНЛЗ) криволинейного типа путем введения на финальной стадии разливки на МНЛЗ операций формирования слитка в многовитковую цилиндрическую спираль для придания заготовкам компактной формы, что обеспечивает получение сверхдлинной заготовки (в 10 и больше раз длиннее, чем заготовка, изготовленная по традиционной технологии) малого поперечного сечения, но большой массы, увеличение теплоемкости заготовки, выходящей с МНЛЗ. Это позволяет уменьшить капитальные и эксплуатационные расходы при высокой производительности процесса и высоком качестве готовой продукции.

Поставленная задача решается тем, что в способе производства непрерывнолитых заготовок на машине непрерывного литья (МНЛЗ) криволинейного типа, включающем формирование в кристаллизаторе поверхностного слоя слитка, вытягивание слитка из кристаллизатора и последующее формирование витка спирали, согласно изобретению, в самой низкой точке траектории движения слитка его направляют по кругу с радиусом, равным радиусу МНЛЗ, а затем слиток формируют в многовитковую цилиндрическую спираль, имеющую радиус, меньший радиуса МНЛЗ, причем слиток формируют в многовитковую цилиндрическую спираль при температуре, близкой к температуре кристаллизации металла, после чего полученную многовитковую цилиндрическую спиральную заготовку отделяют от слитка.

При этом продольную ось многовитковой цилиндрической спирали устанавливают перпендикулярно плоскости, в которой расположена кривая продольной оси непрерывного слитка. Кроме того, при получении заготовок на многоручьевой МНЛЗ направление свивания многовитковых цилиндрических спиралей в каждой паре ручьев выбирают противоположным. А перед отделением многовитковой цилиндрической заготовки от слитка уменьшают его поперечное сечение путем локального обжатия до смыкания закристаллизовавшихся слоев слитка.

Наличие причинно-следственной связи между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом подтверждается тем, что только совокупность всех существенных признаков необходима и достаточна для получения технического результата: получения на МНЛЗ сверхдлинной заготовки малого поперечного сечения, но большой длины и массы с большой теплоемкостью.

Причинно-следственная связь между существенными признаками заявляемого изобретения и достигаемым техническим результатом заключается в следующем.

Практикой установлено, что экономически целесообразный объем производства литейно-прокатного комплекса составляет 280-300 тыс. т/год. Также установлено, что рациональным размером поперечного сечения заготовки для продукции, выпускаемой мелкосортными и проволочными станами является сечение h×в<120×120 мм. При максимально достигнутых скоростях разливки на МНЛЗ 5,5-6,0 м/мин производительность одного ручья составляет 160-180 тыс. т/год. Ввиду того что на литейно-прокатных комплексах с технологией бесконечной разливки-прокатки разливка стали осуществляется только в один ручей, то при оптимальном размере заготовки (120×120 мм) невозможно обеспечить экономически целесообразный объем годового производства (280-300 тыс. т/год).

Предлагаемое техническое решение позволяет перейти от бесконечной разливки-прокатки к прокатке длинномерных заготовок в несколько ручьев и тем самым пропорционально увеличить объем производства всего комплекса до уровня экономически целесообразного.

Однако переход к длинномерным заготовкам автоматически тянет за собой увеличение габаритов цеховых сооружений и технологического оборудования Поэтому придание заготовке компактного вида позволяет реализовать производство длинномерных заготовок в существующих цехах.

Кроме того, компактная форма длинномерных заготовок позволяет решить и следующую задачу, которая в цепочке оптимизации совмещенного процесса разливки-прокатки является не менее важной, а именно - максимально возможное сохранение исходного тепла жидкой стали, чтобы к моменту прокатки заготовка имела температуру, близкую к заданным значениям температуры начала прокатки.

Компактная форма длинномерных заготовок достигается путем формирования слитка в многовитковую цилиндрическую спираль, что позволяет при неизменном сечении заготовки многократно (в 10-20 раз) увеличить ее длину и, соответственно, массу.

Формирование многовитковой цилиндрической спирали с радиусом, меньшим радиуса МНЛЗ, позволяет избежать образования опасных растягивающих напряжений в поверхностных слоях слитка на внутреннем радиусе и перераспределить растягивающие напряжения из поверхностных слоев внутреннего радиуса на поверхностные слои слитка на внешнем радиусе, которые имеют более высокие пластические свойства. Это уменьшает угрозу образования дефектов заготовки в виде трещин.

Формирование слитка в многовитковую цилиндрическую спираль при температуре, близкой к температуре кристаллизации металла, то есть при наличии на некоторой части длины заготовки жидкой сердцевины в ее осевой зоне, увеличивает теплоемкость заготовки, выходящей с МНЛЗ, по сравнению с традиционной схемой, где с МНЛЗ выходит полностью закристаллизовавшаяся заготовка.

Расположение продольной оси многовитковой цилиндрической спирали перпендикулярно плоскости, в которой находится кривая продольной оси непрерывного слитка, позволяет минимизировать деформацию его изгиба при формировании спирали.

При реализации заявляемого способа отсутствие пересечения потоков металла из разных ручьев позволяет увеличить объем производства конечного продукта на одной МНЛЗ.

Продольная и поперечная устойчивость многовитковой цилиндрической спирали будут тем выше, чем меньше зазор между ее витками. С другой стороны, касание соседних витков спирали нежелательно из-за опасности сваривания. Кроме того, размер t зазора между витками обусловлен конструктивными требованиями элементов оборудования, такими как размеры станины режущего механизма, установленного за механизмом образования многовитковой цилиндрической спирали. Так, при t>1,5 диаметра или ширины поперечного сечения слитка приводит к необоснованному увеличению размера теплоизолирующего пространства для той же длины заготовки и ухудшает эффект использования теплоизолирующего пространства. При t<1,5 диаметра или ширины поперечного сечения слитка многовитковая цилиндрическая спираль будет контактировать с оборудованием и создавать аварийную ситуацию. Поэтому из конструктивных соображений размер зазора между витками целесообразно выбирать минимально возможным.

Уменьшение поперечного сечения слитка перед отделением заготовки от слитка выполняют путем локального обжатия слитка до смыкания закристаллизовавшихся слоев, что обеспечивает создание ферронепроницаемой перегородки в смежных торцах слитка и заготовки.

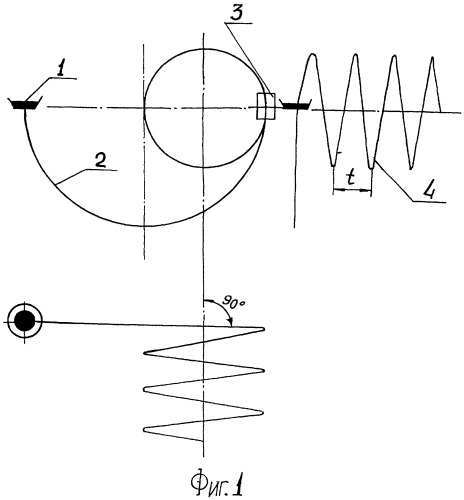

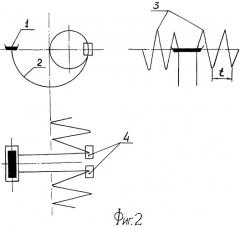

Схемы реализации способа приведены на фиг.1 и 2.

На фиг.1 изображены три проекции металлургической линии МНЛЗ, где продольная ось спирали расположена перпендикулярно плоскости, в которой находится кривая продольной оси непрерывного слитка. На фиг.2 изображены три проекции металлургической линии МНЛЗ, где направления свивания спиралей в каждой паре ручьев противоположны.

На схемах представлены: кристаллизатор 1 МНЛЗ, непрерывнолитой слиток 2, устройство 3 для формирования слитка в многовитковую цилиндрическую спираль, непрерывнолитая заготовка 4 в виде многовитковой цилиндрической спирали.

Способ производства непрерывнолитых заготовок на машине непрерывного литья (МНЛЗ) криволинейного типа заключается в следующем.

В кристаллизаторе 1 радиальной МНЛЗ разливают непрерывнолитой слиток 2. Непосредственно в линии МНЛЗ установлено устройство 3, посредством которого формируют заготовку в многовитковую цилиндрическую спираль 4 заданного диаметра. В процессе литья количество витков спирали увеличивается до тех пор, пока общая длина слитка не достигнет заданной. Перед отделением спиральной части слитка локальным обжатием уменьшают его поперечное сечение до смыкания закристаллизовавшихся слоев и по уменьшенному сечению, ножницами специальной конструкции выполняют рез. Заготовка в виде многовитковой цилиндрической спирали подготовлена для транспортировки к прокатному стану.

Заявленный способ производства непрерывнолитых заготовок может быть реализован не только при новом строительстве, но и при модернизации действующего производства, что является его существенным преимуществом. В таком случае, исходя из конкретной схемы расположения действующего оборудования, которое не выводится из эксплуатации, размера и расположения высвобождаемых площадей, схем расположения цеховых коммуникаций и других производственных условий, возможна реализация той или иной схемы металлопотоков, что предопределяет выбор вариантов реализации способа.

В совместной работе МНЛЗ и прокатного стана существует некоторое противоречие. С одной стороны, скорость разливки на МНЛЗ ограничивается скоростью кристаллизации слитка и для достижения нужного объема производства увеличивают его сечение, с другой стороны, по условию энергосбережения возникает потребность подачи с большой скоростью от МНЛЗ к прокатному стану заготовки малого сечения. Гармонизация совместной работы МНЛЗ с прокатным станом частично достигается за счет использования многоручьевых МНЛЗ. При формировании сверхдлинной заготовки малого сечения возможно достичь нужного уровня производства с одновременным снижением уровня энергопотребления за счет организации разливки стали в нескольких ручьях.

Пример конкретной реализации способа.

На МНЛЗ радиального типа с Ro=3 м со скоростью Vp=5 м/мин разливают круглую заготовку d=80 мм из стали 20. Средняя температура по сечению заготовки на выходе из последнего тянущего ролика МНЛЗ составляет 1260°С. На расстоянии x=4,7 м по ходу разливки от этого тянущего ролика заготовку дополнительно сгибают в вертикальной плоскости до кривизны радиусом R=1,5 м и одновременно отгибают в горизонтальном направлении таким образом, чтобы центр поперечного сечения заготовки описывал винтовую траекторию с шагом t=0,12 м. В итоге заготовка принимает форму многовитковой цилиндрической спирали со средним радиусом R=1,5 м и зазором между витками S=0,12 м. После достижения заданной длины заготовки (L=100 м) ножницами специальной конструкции ее отрезают от непрерывного слитка, предварительно подвергнув локальному обжатию посредством специального пресса.

Таким образом, использование способа производства непрерывнолитых заготовок на МНЛЗ радиального типа с формированием слитка в многовитковую цилиндрическую спираль обеспечивает получение заготовки малого поперечного сечения, но большой массы и длины, увеличение ее теплоемкости и позволяет уменьшить капитальные и эксплуатационные расходы при высокой производительности процесса и высоком качестве готовой продукции.

1. Способ производства непрерывно-литых заготовок на машине непрерывного литья (МНЛЗ) криволинейного типа, включающий формирование в кристаллизаторе поверхностного слоя слитка, вытягивание слитка из кристаллизатора и последующее формирование из слитка витка спирали, отличающийся тем, что в самой низкой точке траектории движения слитка его направляют по кругу с радиусом, равным радиусу МНЛЗ, а затем слиток формируют в многовитковую цилиндрическую спираль, имеющую радиус, меньший радиуса МНЛЗ, причем слиток формируют в многовитковую цилиндрическую спираль при температуре, близкой к температуре кристаллизации металла, после чего полученную многовитковую цилиндрическую спиральную заготовку отделяют от слитка.

2. Способ по п.1, отличающийся тем, что продольную ось многовитковой цилиндрической спирали устанавливают перпендикулярно плоскости, в которой расположена кривая продольной оси непрерывного слитка.

3. Способ по п.1, отличающийся тем, что при получении слитков на многоручьевой МНЛЗ направление свивания спиралей в каждой паре ручьев выбирают противоположным.

4. Способ по п.1, отличающийся тем, что перед отделением заготовки от слитка уменьшают его поперечное сечение путем локального обжатия до смыкания закристаллизовавшихся слоев слитка.