Форма для изготовления каркасов двери

Иллюстрации

Показать всеИзобретение относится к форме для изготовления дверных каркасов, содержащих проемы для отделки филенками или остекления. Каркасы выполнены из конгломерата частиц дерева и клея с различными слоями, образующими сандвич-структуру, наружные слои которой выполнены из более мелких частиц и с большей плотностью по отношению к внутреннему слою, который имеет большую толщину и выполнен из частиц большего размера. Материал подается из формующих машин для наполнения формы и затем сжимается между нагревательными плитами пресса. Форма включает неподвижную периметрическую раму, которая повторяет контур дверного каркаса или нескольких его поверхностей для одновременного получения нескольких дверных каркасов и их последующего разделения при помощи резки, при этом высота периметрической рамы больше толщины дверного каркаса перед уплотнением. Нижняя горизонтальная платформа формы выполнена с возможностью вертикального перемещения и приводится в движение гидравлически. На платформу опирается выполненный с ней за единое целое первый прямоугольный каркас, размеры которого соответствуют размерам проема периметрической рамы и который выполнен с возможностью скольжения в ее внутренней части наподобие плунжера. Поверхность первого прямоугольного каркаса формы включает столько отверстий, сколько дверных каркасов может быть одновременно получено, меньшего размера и в концентрическом относительно них положении, со смещением из нижнего положения, в котором он принимает продукт из формующих машин с неуплотненной толщиной для заполнения формы до поднятого положения для уплотнения продукта; так что он получает толщину, соответствующую толщине стандартных дверей, с гидравлическим приводом. Кроме того, форма определена одним или более независимыми вторыми прямоугольными каркасами, выполненными с возможностью телескопического перемещения внутри каждого отверстия первого прямоугольного каркаса и представляющими остающуюся поверхность дверного каркаса с его соответствующими проемами, если они необходимы для отделки филенками или остекления, при этом они выполнены с приводом от гидравлических цилиндров и имеют ту же высоту, что и первый прямоугольный каркас. Верхняя плита формы выполнена с возможностью вертикального перемещения, которая образует нагревательную плиту пресса и которая также приводится в движение гидравлическим приводом для закрывания формы при введении в контакт с неподвижной периферийной рамой. Применение данной формы позволяет сократить отходы материала, исключить операции машинной обработки полученного изделия и увеличения жесткости периферийной зоны. 27 з.п. ф-лы, 30 ил.

Реферат

Цель изобретения

Как указано в заголовке данного описания, настоящее изобретение относится к форме для изготовления дверных каркасов (рам), которая включает в себя значительные преимущественные характеристики для такой системы изготовления дверей и, прежде всего, если двери должны содержать пустоты (проемы) для отделки филенками или остекления известной формы, количества и расположения.

Дверные каркасы формируют с помощью прессования слоя из конгломерата частиц дерева и клея, выходящего из формующей машины, в портальном прессе с нагревательными плитами до достижения стандартной конечной толщины дверей. Затем происходит обработка их кромок, и после процесса шлифовки наклеивают тонкие слои декоративного дерева, которые определяют визуальные поверхности двери.

Конгломерат частиц дерева и клея, из которых формируют дверные филенки, не является равномерной и обычно представляет собой сандвич-структуру, состоящую из центрального слоя с большим размером частиц, низкой плотностью и большей толщины, чем два внешних слоя с более мелкими частицами, большей плотности и меньшей толщины, чем центральный слой. Если в используемый материал является DM, применяют единую формующую машину.

Целью настоящего изобретения является обеспечение возможности автоматического изготовления дверных каркасов с различной стандартной толщиной, а также изменения размера, количества и расположения проемов для отделки филенками или вставки стекол.

Целью настоящего изобретения также является обеспечение получения периферией формы большего количества смеси дерева и клея, чем остального, что обеспечивает возможность достижения в этой зоне периметра большей плотности при уплотнении или прессовании, что даже означало бы отсутствие необходимости в согласовании толстых склеенных краев при последующем действии, которое обычно добавляется для обеспечения жесткости периферийной зоны, в частности, в горизонтальных или вертикальных полотнах, в которые должна быть вставлена фурнитура для петель и замочного комплекта. В противоположность этому, и благодаря получаемой этой системой формования весьма компактной периферийной зоне дверного каркаса выполнение обработки края является необходимым лишь для корректировки качества видимых материалов из декоративного дерева с эстетической точки зрения для того, чтобы дверь создавала впечатление выполненной из цельного дерева такого же сорта, что и слоистый материал. Если структура является сандвич-структурой, для среднего слоя используется большее количество материала.

Уровень техники изобретения

В настоящее время древесно-стружечные плиты производят непрерывным процессом в формовочных машинах, которые на ленту ленточного конвейера наливают первый слой продукта большей плотности и древесными частицами малого размера, смешанных с клеем и прочими активными продуктами. К этому слою добавляют второй слой большей толщины, меньшей плотности и частицами меньшего размера и затем добавляют еще один слой, аналогичный первому, наливаемый другой формовочной машиной, создавая сандвич-структуру. Этот слой из частиц дерева и клея может состоять из частиц одного размера с однородным составом, включая известные материалы, такие как DM.

Вне зависимости от структуры и состава слоя, который будет сформирован после прессования плиты до требуемой толщины двери, исходно он имеет толщину порядка 90-170 мм, которая наливается на ленту конвейера, и после прессования в прессе с нагревательными плитами получает толщину в 25-40 мм для стандартных дверей.

Затем он разрезается изготовителем плит в соответствии с размерами, задаваемыми производителем дверей, с целью упрощения перемещения и транспортировки, которая затруднена из-за больших размеров получаемых полотен.

Изготовитель дверей разрезает эти плиты и обрабатывает их для изготовления дверей заданных размеров, исключая участки, соответствующие проемам, которые должны быть отделаны филенками или в которые должны быть вставлены стекла.

В патенте на изобретение Р-200501869 заявлена система изготовления древесно-стружечных плит для дверей с одновременным образованием проемов для отделки филенками или вставки стекол, в которой поступающий от одной или трех формовочных машин слой, в зависимости от того, обладает ли он неизменной плотностью или состоит из трех слоев различной плотности с сандвич-структурой, принимают на лотки или формы, ширина которых предпочтительно соответствует длине подлежащих изготовлению дверей и длина которых равна нескольким ширинам последних, с особым признаком, заключающимся в том, что дно лотков оснащено отверстиями равного размера, соответствующими внутренним поверхностям проемам, которые должны быть отделаны филенками или стеклами.

Форма или лоток включают в себя некую телескопическую опалубку по контуру каждого отверстия, которая обеспечивает такую втягиваемую (отводимую назад) характеристику так, что слой из конгломерированных частиц дерева и клея может быть принят на исходной высоте перед прессованием, и которая допускает разницу в подлежащей поглощению толщине до толщины, которой он должен обладать после сжатия двух нагревательных плит портального пресса, в котором традиционно выполняют уплотнение или сжатие.

Участки слоя или смешанные с клеем частицы, которые заполняют эти проемы, просачиваются сквозь отверстия и собираются нижней лентой конвейера для повторного использования, так как они направляются непосредственно к соответствующим бункерам формовочных машин.

При монтаже в соответствии с этим цитируемым патентом на изобретение существует устройство элеваторной подачи для лотков, которое выдвигается на ленту конвейера и непрерывно проходит под формующими машинами, которые разгружают продукт на эти лотки. Затем они продвигаются к посту предпрессования, где толщина слоя приблизительно уменьшается до половины и удаляется воздух. С помощью другого элеватора лотки загружают в промежуток между нагревательными плитами пресса, а затем другой элеватор собирает их, направляя их к посту извлечения изделия из формы.

В первом дополнительном патенте (Patent of Addition) этого основного патента на изобретение, который цитируется в данном документе, конструкция лотка и его направляющая система были улучшены и упрощены. Втягиваемая опалубка была выполнена в виде простой треугольной детали и эластичного отклоняющего слоя, которые ранее предлагались в этом главном патенте на изобретение, идеально поглощая толщину слоя из конгломерированных частиц и клея перед и после прессования.

Во втором дополнительном патенте (Patent of Addition) этого основного патента изобретения, который цитируется в данном документе, были выполнены некоторые усовершенствования, заключающиеся в оснащении передних краев лотков несколькими опорами, при этом эти опоры оснащены выступающей деталью в виде крюка, который соединен при помощи зубца, предусмотренного в тяговых цепях для группового погрузчика и разгрузчика пресса на различных уровнях, которые имеются у нагревательных пластин этого пресса. На задней опоре лотка также смонтированы другие опоры с выступающей опорой, где соответствующий передней части крюк сцепляется со смежным задним лотком. Новые лотки загружают в пресс одновременно с выходом уже подвергшихся прессованию. Предусмотрен загрузчик тележек, который принимает их по одной из предпрессования и поднимет по мере приема тележек до тех пор, пока загрузка не завершена. И загрузчик, и разгрузчик включают в себя пару конвейерных цепей, на которых лежат лотки для каждого уровня пресса и поддерживаются на мостовой структуре, которая скользит по рольгангу с гидравлическим приводом, для соединения лотков загрузчика с лотками пресса и для соединения лотков разгрузчика с лотками предперссования соответственно.

Описание изобретения

В общем, форма для изготовления дверных каркасов, являющаяся целью изобретения, имеет особое применение при производстве дверных каркасов, которые должны иметь проемы заданной формы, количества и расположения для отделки филенками или остекления. Она обладает особой характеристикой, заключающейся в том, что при производстве отсутствуют отходы материала, или, по меньшей мере, отсутствует необходимость ее повторного направления к бункерам формовочных машин для повторного использования, так как дверь идеально выполнена и обработана, отсутствует только финишное ламинирование без необходимости какой-либо машинной обработки. При получении различных слоев подлежащей формированию сандвич-структуры или одного слоя в случае использования DM материала в форму, в которой он также прессуются, периферия (внешние участки) дверного каркаса также получает большее количество конгломерата для его среднего слоя, чем для остальных. Поэтому при уплотнении или прессовании получают большую плотность, что означает отсутствие необходимости выполнения последующей операции по приклеиванию толстых краев, которую обычно добавляют для обеспечения жесткости периферийной зоны (прежде всего, по горизонтальным или вертикальным границам, на которые должна быть навешена фурнитура для сборки петель и замка). Все это необходимо для выполнения обработки краев для выравнивания качества видимых материалов, выполненных из ценных пород дерева с эстетической точки зрения для того, чтобы дверь создавала впечатление выполненной из массивного дерева.

Согласно изобретению производственная линия включает в себя две формующие машины, в которых размещен конгломерат частиц дерева и клея с двумя плотностями и с двумя размерами частиц, которые требуются для формирования сандвич-структуры или структуры дверного каркаса, как указано ранее.

Формующие машины разгружают продукцию в отдельные дозирующие устройства шестереночного (зубчатого) или аналогичного типа, в которых принимаемый материал взвешивается и/или измеряется с определенной высотой уровня и распределением.

Дозирующие устройства включают в себя отдельные резервуары для продукта и выполнены с возможностью линейного перемещения на рабочем столе для их заполнения продуктом, с возможностью продвижения вперед до расположения над формой, которая постоянно находится в неподвижном положении, с определенными последовательностями продвижения вперед и отведения назад в сочетании с перемещением опускания днища формы для реализации предусмотренной цели, как будет прокомментировано ниже.

Форма образована из неподвижной периметрической рамы, которая повторяет контур дверного каркаса или нескольких поверхностей последней для получения нескольких дверных каркасов во время одной фазы формования и их последующего разделения посредством разрезания. Высота такой периметрической рамы больше толщины дверного каркаса перед уплотнением, иными словами, она превышает высоту каркаса до уплотнения.

На горизонтальную платформу, расположенную в нижней части упомянутой периметрической рамы и выполненную с возможностью вертикального перемещения при помощи нескольких гидравлических цилиндров, опирается первый прямоугольный каркас, выполненный с ней за единое целое, и размеры которого соответствуют размерам проема периметрической рамы, и выполненный с возможностью скольжения в его внутренней части наподобие плунжера, поверхности которого включают в себя столько отверстий, сколько дверных каркасов может изготовляться в форме одновременно. Размеры этих отверстий естественно меньше размеров дверных каркасов, хотя их границы заглублены относительно границ последних, при этом эти проемы остаются в концентрическом расположении относительно прямоугольного контура и скользят из нижнего положения, в котором продукт принимается из формовочных машин с толщиной неуплотненного состояния для заполнения формы, до другого поднятого положения для уплотнения продукта, так что он получает толщину, соответствующую толщине стандартных дверей, при гидравлическом приведении в движение пресса.

Предусмотрен один или более вторых прямоугольных каркасов, взаимно независимых, однако выполненных с возможностью телескопического перемещения внутри каждого проема первого прямоугольного каркаса и представляющих форму поверхности, оставшуюся от дверных каркасов, включающую в себя соответствующие проемы, если они необходимы для отделки филенками или остекления, при этом эти вторые прямоугольные каркасы также выполнены с приводом от гидравлических цилиндров и имеют ту же высоту, что и первый каркас.

Наконец, предусмотрена верхняя плита с возможностью вертикального перемещения, которая образует нагревательную плиту пресса, выполненную с гидравлическим приводом для закрывания формы при введении в контакт с неподвижной периметрической рамой.

Когда дверная филенка должна включать в себя проемы для отделки филенками или остекления, занимаемую ими поверхность заполняют соответствующими блоками, которые остаются неподвижными на одном уровне (заподлицо) с неподвижной периметрической рамой и выполнены и той же высоты, что и рама, и той же формы, что вторые прямоугольные каркасы, телескопически направленные в ее стенах.

Первые прямоугольные каркасы или второй прямоугольный каркас или каркасы выполнены с гидравлическим приводом и образуют нижнюю нагревательную плиту пресса в соответствии с прессованием, которое можно назвать традиционным, так как после уплотнения слоя он прессуется между двух нагревательных плит: верхней и нижней.

Эта нижняя плита имеет форму поверхности, которая принимает продукт, с размерами и геометрическим расположением для формирования дверного каркаса или каркасов в соответствии с несколькими поверхностями первой, которые будут затем, после удаления с формы, разрезаны, как указано выше.

В случае особого использования изобретения, который имеет место, когда дверь включает в себя проемы для отделки филенками или остекления, второй прямоугольный каркас или каркасы включают в себя упомянутые проемы и, так как они выполнены с возможностью вертикального перемещения, их поверхность необходимо поддерживать постоянно закрытой с помощью соответственно закрепленного, вышеупомянутого блока. Если дверь является сплошной, иными словами не содержит проемов для отделки филенками или остекления, второй каркас является сплошным и вся его поверхность принимает слои конгломерата и клея.

Благодаря тому что прямоугольные каркасы выполнены с возможностью нечеткого перемещения, они могут выполнять это с различным шагом. Первый каркас расположен ступенчато относительно второго прямоугольного каркаса, снижаясь в большей степени для приема большего количества продукта и так, что при уплотнении в прессе в этой периметрической зоне получают большую плотность, как было упомянуто ранее.

Верхняя нагревательная пластина пресса и телескопический каркас, который образует его нижнюю нагревательную пластину, на которых расположен конгломерат частиц дерева и клея, может также включают в себя традиционную систему нагрева для плавки мочевино-формальдегидных клеев, которые смешивают с частицами дерева, помимо этого дополнительно включают в себя выпускные сопла для горячего воздуха или пара, которые способствуют улучшению качества сандвич-структуры, а также уменьшают время усадки. На этом же конце периметрическая рама и неподвижные блоки, расположенные в местах проемов для отделки филенками или остекления, также включают в себя систему нагрева, аналогичную системе нагрева нагревательных пластин пресса.

Верхняя нагревательная пластина, которая на всем протяжении процесса загрузки формы разными продуктами для формирования сандвич-структуры оставалась в поднятом положении для обеспечения ввода и вывода дозирующих тележек, которые ранее были нагружены соответствующим продуктом с помощью двух дозирующих устройств, затем опускается для закрытия сверху формы. Загрузка продукта была выполнена на трех фазах, как будет понятно далее со ссылкой на чертежи, что обеспечивает возможность формирования трех слоев сандвич-структуры. Начиная с момента, когда форму закрывают сверху, первый и второй прямоугольные телескопические каркасы подняты, когда поднимается нижняя горизонтальная платформа, однако с той особенностью, что они продвигаются вперед для воздействия на прессование, при этом их ступенчатость уменьшается до тех пор, пока они не достигают одного уровня, и продолжают свое движение до его окончания для получения сандвич-структуры равномерной толщины, однако большей плотности на краю каждой из дверей, получаемых при однократном прессовании, несмотря на то, что затем плита разрезается при помощи пилы, так что разные дверные филенки отделены друг от друга.

Освобождение формы легко выполняется по завершении времени усадки путем поднятия верхней нагревательной плиты, а затем продолжением продвижения вперед нижней платформы до выхода спрессованной плиты из формы.

Для достижения указанных выше целей, обеспечения автоматизации и универсальности при производстве дверей различных видов и моделей для этой конструкции предлагаются определенные усовершенствования.

Форма имеет прямоугольную раму или периметрическую стенку, в которых выполнены различные выемки или проемы с контуром подлежащего изготовлению дверного каркаса для одновременного изготовления нескольких полностью законченных блоков, определяющих составную форму, хотя это также могла бы быть обычная форма для их выполнения на единичной основе. Тем не менее, предыдущая конструкция является намного более рентабельной.

Первый прямоугольный каркас с контуром двери выполнен с возможностью вертикального скольжения в каждой из этих независимых выемок или проемов. Второй прямоугольный каркас выполнен с возможностью телескопического перемещения внутрь первого прямоугольного каркаса, и его внутреннюю выемку, в свою очередь, занимает серия блоков, которые могут перемещаться независимо и которые могут иметь один размер или разные размеры. Эти блоки выполнены с возможностью перемещения одновременно со вторым прямоугольным каркасом, оставаясь на одном уровне с ним, для получения сплошных (массивных) дверных каркасов. Если какой-либо из них удерживается в поднятом положении во время процесса загрузки и уплотнения каркаса, то будут сформированы проемы для отделки филенками или остекления.

Полезная площадь первого прямоугольного каркаса ограничивает зону, в которую будет принято наибольшее количество продукта, а полезная площадь второго прямоугольного каркаса ограничивает оставшуюся зону двери, которая простирается до скользящих блоков или пластин, которые не были подняты, и на которой также размещается слой из конгломерата частиц и клея.

Прямоугольный каркас или периметрическая стенка формы опираются на прочную периметрическую структуру, которая включает в себя колеса для упрощения ее перемещения по паре расположенных на земле рельс, и предназначенных для обеспечения возможности удаления всей формы с ее рабочего места, на котором она расположена в прессе, так что она затем может быть легко отремонтирована и технически обслужена. По ее возращению в исходное положение агрегат немного приподнимают, чтобы осуществить ее снятие с колес для его идеальной посадки на рельсы.

Как первый прямоугольный каркас, так и второй прямоугольный каркас вместе с независимыми промежуточными пластинами, с помощью которых могут быть выполнены проемы для отделки филенками или остекления, опираются на вертикальные стержни, проходящие через верхнюю горизонтальную опорную платформу, приводимую в движение посредством гидравлических цилиндров, для осуществления прессования, как это станет понятным далее. Нижние концы этих стержней опираются на перемещаемый каркас регулируемой высоты, при помощи которого возможно изменять высоту загрузки, так как снизу он оснащен несколькими колесами, которые скользят в нескольких клиньях каркаса, который выполнен с возможностью смещения в горизонтальном направлении, опираясь на другие колеса, соединенные с нижней частью периметрической структуры, при этом это движение выполняется при помощи ротора и сцепленной с рейкой шестерней.

Длина опорных стержней для первого прямоугольного каркаса меньше их длины для второго прямоугольного каркаса, при этом длина последних равна опорным стержням для пластин, так как они находятся на одном уровне с последним прямоугольным каркасом. Взаимное ступенчатое расположение прямоугольных каркасов определяет большую толщину загрузки в периметрической зоне двери. Эта разница в уровнях может быть легко изменена путем расположения нескольких клиньев в поддерживающей опоре для вертикальных стержней, увеличивая или уменьшая их количество.

Для обеспечения возможности поднятия соответствующих пластин для формирования проемов для отделки филенками или остекления все они, в свою очередь, опираются на стержень соответствующего гидравлического цилиндра на продольной металлической полосе, которая расположена по центру относительно поверхности каждой двери. Эти опорные балки гидравлических цилиндров выполнены в соответствующих стойках, которые опираются на горизонтальные балки, неподвижно закрепленные на земле.

Стержни этих цилиндров соединены с каждым блоком или пластиной для обеспечения возможности его поднятия или опускания в соответствии с типом, формой и расположением проема или проемов для отделки филенками или остекления, при этом эти стержни проходят через верхнюю опорную платформу, как и вертикальные стержни.

Первый и второй каркасы поддерживаются лишь четырьмя стержнями, расположенными в угловых зонах, так как они должны удерживать фактический вес только каркаса и загруженного продукта, при условии, что давление уплотнения создает верхняя платформа через несколько опорных пластин, закрепленных на ее активной поверхности, при этом все они выполнены одной высоты и обращены к каждому из первого и второго прямоугольного каркаса. Эти опорные пластины также сформированы в связи с участками или пластинами, формирующими проемы для отделки филенками или остекления. Верхняя платформа давления не находится в прямом контакте с каркасами и пластинами, вместо этого опорные пластины расположены с возможностью формирования под ними проемов для чистки и удаления остатков, которые могут затвердевать.

При поднятии верхней опорной платформы для начала уплотнения сначала поднимается первый каркас или точнее первые каркасы, которые включают в себя составную форму (в количестве восьми для оптимизации изготовления), до тех пор, пока не сравняется (установится заподлицо) со вторым каркасом или каркасами, в этот момент соответствующие опорные пластины входят в контакт со вторыми прямоугольными каркасами, после чего они одновременно поднимаются. Во время этого незначительного перемещения ступенчатости происходит уплотнение или прессование периметрической зоны дверного каркаса в каждом из проемов составной формы и тем самым достигается большая плотность, что и было желательно. Естественно, после удаления дозирующих устройств, используемых для загрузки формы, в процессе уплотнения форма должна оставаться покрытой нагревательной плитой пресса.

Образующие проемы пластины для отделки филенками или остекления удерживаются на верхнем уровне заподлицо с формой формы, в то время как остальные постоянно сопровождают второй, или внутренний прямоугольный, каркас телескопического блока.

Определенные усовершенствования усматриваются как в неподвижной части формы, так и в поднимающейся и опускающейся конструкции первого и второго каркасов, которые заключаются в упрощении для изменения шага перемещения в зависимости от разных толщин дверных каркасов.

Во-первых, можно упомянуть, что прямоугольный каркас, с помощью которого в одном цикле прессования изготавливают несколько блоков, вместо того, чтобы являться неподвижным для изготовления стандартных дверных каркасов, разделен на две части: неподвижную наружную часть, периметрическую к каждому отдельному блоку, и другую перемещаемую внутреннюю часть, которая выполнена с возможностью телескопического смещения внутри этого блока и расположения в двух положениях: верхнем, в котором она расположена заподлицо с наружной периметрической частью для изготовления стандартных дверных каркасов, и в другом нижнем положении для изготовления дверных каркасов больших длины и ширины, путем опускания на некоторую величину аналогично первому прямоугольному каркасу для получения большего объема материала для прессования.

Кроме того, наружная неподвижная часть каждого независимого блока имеет продольные стенки, оснащенные отдельными перемещаемыми металлическими полосами, которые могут быть опущены на большую или меньшую величину аналогично внутренней подвижной части для изготовления дверных каркасов на треть больше по ширине, принимая также большее количество загружаемого для прессования материала. Эти последние двери широко применяются в качестве дверей в больничных коридорах.

Как перемещаемые металлические полосы, так и внутренняя периметрическая часть опираются на вертикальные стержни, которые, в свою очередь, поддерживаются на поперечинах отдельных каркасов, которые являются независимыми для различных блоков формы и поддерживаются посредством нескольких первых гидравлических цилиндров и нескольких вторых гидравлических цилиндров для связанного с загрузкой продукта независимого перемещения, в зависимости от положения, занимаемого дозирующими устройствами для продуктов, формирующих сандвич-структуру.

Металлические полосы и перемещаемая внутренняя периметрическая часть могут занимать самое нижнее положение и, в свою очередь, ступенчатое положение первого и второго каркасов для получения большей загрузки продукта для формирования каркасов для дверей большого размера просто с помощью гидравлических цилиндров, помогая им выдвигаться или втягиваться на заданное расстояние в зависимости от команды, полученной от автоматического блока с компьютерным управлением. Движения наполнения (опускание) выполняются последовательно во время продвижения дозирующих устройств вперед, как это будет понятно далее, так как при их перемещении к одной стороне происходит разгрузка продукта для двух слоев сандвич-структуры. Когда подвижный каркас, на котором расположены дозирующие устройства, выходит из пресса, затем выполняется прессование и, следовательно, при его возвращении обратно на другую сторону происходит одновременное извлечение дверных каркасов, как только поднимается верхняя плита пресса и выдвинулись его нижние цилиндры для удаления дверного каркаса из формы.

Во время обратного перемещения формы последовательно наполняются образом, аналогичным описанному выше, затем переходят к прессованию и удалению дверных каркасов для нового цикла.

Еще одно из приводимых улучшений, составляющее сущность данного изобретения, состоит в упрощении механизмов поднятия и опускания первого и второго каркасов более раннего вида выполнения для изготовления стандартных дверных каркасов, или которые перемещаются вместе с перемещаемой частью периметрического каркаса в случае изготовления дверей большей ширины или высоты без необходимости предоставления подвижных каркасов на колесах, приводимых в движение посредством наклонных плоскостей перемещаемого вбок каркаса, так как обеспечено перемещение гидравлических цилиндров при помощи автоматического управления, при котором шаг очень точен.

Еще одно усовершенствование, рассматриваемое изобретением, заключается в новой конструкции дозирующего устройства, которое выполняет перемещение вперед (загружая все элементы формы в прессе), затем останавливается вне пресса, обеспечивая возможность выполнения прессования, возвращается на другую сторону с одновременным наполнением форм, останавливается на этой стороне, обеспечивая возможность выполнения прессования, и так далее в этой последовательности.

Дозирующее устройство включает в себя большой центральный бункер с продуктом, который образует центральную часть сандвич-структуры, и еще два боковых бункера меньшего размера, содержащих продукт для ее наружных слоев.

На дне бункеров находятся вращающиеся ролики с лопатками, на которых расположен конгломерат частиц дерева и клея для заполнения формы в соответствии с запрограммированной последовательностью операций. Так как центральный бункер содержит намного большее количество продукта для разгрузки в форму, чем боковые бункеры, днище занято двумя лентами конвейера, которые продвигаются к центру, где расположены три лопастных ролика. Кроме того, предусмотрены два конвейера, расположенные под прямым углом к перемещению вперед лент этих перемещающих продукт боковых конвейеров, что помогает добиться его равномерного распределения в форме.

В передней и задней частях транспортировочного каркаса для дозирующих устройств расположены несколько двойных чистящих роликов. Внутренние ролики расположены наклонно для лучшего сметания и разравнивания наливаемого в форму слоя, как будет понятно в дальнейшем в связи с чертежами.

Для лучшего понимания характеристик изобретения и формирования внутренней части этого описания прилагаются листы планов, на которых в качестве иллюстрации, не ограничивающей сущность изобретения, представлено следующее.

Краткое описание чертежей

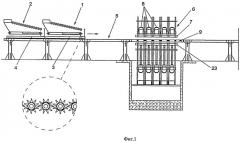

Фиг.1 - схематичный вид установки для изготовления дверных каркасов в системе, являющейся объектом изобретения.

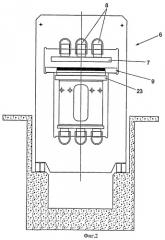

Фиг.2 - вид сбоку в разрезе того же пресса 1, используемого в показанной на фиг.1 установке.

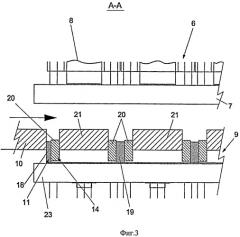

Фиг.3 - схематичный вид в продольном разрезе формы, в которой в ходе одной операции одновременно изготавливаются несколько дверных каркасов, включающей в себя верхнюю нагревательную пластину пресса в поднятом положении для обеспечения возможности загрузки формы, вместе с нижней платформой, соединенной с телескопическими прямоугольными каркасами, также соответствующий разрезу вдоль линии разреза А-А фиг.4.

Фиг.4 - частичный вид сверху формы для одновременного изготовления нескольких дверных каркасов согласно фиг.3 с двумя проемами различных размеров для вставки панелей или остекления.

Фиг.5 - последовательность движений для заполнения формы продуктом для прессования, поступающим из двух формовочных машин, включая заключительное положение (d) верхней нагревательной плиты пресса, которая закрывает форму для обеспечения прессования.

Фиг.6 - вид сверху формы, изображающий при помощи примеров различные модели дверей, которые могут быть изготовлены, исходя из соответствующих дверных каркасов, формируемых в форме согласно изобретению, соответствующих позициям а, b, с, d, е и f.

Фиг.7 - вид сверху различных дверных каркасов, соответствующих позициям а, b, с, d, е и f на фиг.6.

Фиг.8 - частичный вид сверху формы для изготовления дверных каркасов согласно изобретению, подготовленной для изготовления дверных каркасов формы, соответствующей показанной.

Фиг.9 - участок вдоль линии разреза В-В на фиг.8.

Фиг.10 - последовательность перемещений в четырех фазах а), b), с), и d) для заполнения формы и прессования продукта до получения окончательной толщины дверного каркаса.

Фиг.11 - вид в продольном разрезе формы согласно изобретению, на котором в качестве примера одновременно формируют три сплошные филенки двери, расположенные под портальным прессом, и справа от него показано положение извлечения формы из пресса для ее ремонта или технического обслуживания.

Фиг.12 - вид большего размера фактической формы, представленной на фиг.11.

Фиг.13 - вид сверху верхней опорной платформы и расположения опорных пластин для первого и второго прямоугольных каркасов вместе с пластинами или блоками, обеспечивающими формирование проемов для отделки филенками или остекления.

Фиг.14 - увеличенный вид детали С, представленной на фиг.13.

Фиг.15 - вид в поперечном разрезе той же формы, представленной на фиг.11, расположенной под портальным прессом.

Фиг.16 - вид большего размера фактической формы, представленной на фиг.15.

Фиг.17 - частичный вид в поперечном разрезе портального пресса для изготовления дверных каркасов, который содержит некоторые усовершенствования, являющиеся объектом настоящего изобретения, подготовленного для получения в данном случае сплошных дверных каркасов большего размера по высоте и ширине, чем стандартные дверные каркасы.

Фиг.18 - частичный вид в продольном разрезе той же формы, представленной на фиг.17, соответствующий изображенному на фиг.17 участку D-D и конкретному случаю одновременного изготовления четырех дверных каркасов.

Фиг.19 - секционный вид сверху того, что показано на фиг.18, и соответствующий изображенному на фиг.18 участку вдоль линии Е-Е.

Фиг.20 - вид сверху той же формы, что и на фиг.18.

Фиг.21 - вид сверху всей подвижной части блока формы, то есть всех элементов внутри контура наружной неподвижной периметрической части каждого отдельного блока.

Фиг.22 - частичный вид в поперечном разрезе формы для четырех блоков его неподвижной части.

Фиг.23 - частичный вид в продольном разрезе той же формы, представленной на фиг.22.

Фиг.24 - частичный вид в продольном разрезе той же формы, иллюстрирующий систему нагрева и охлаждения.

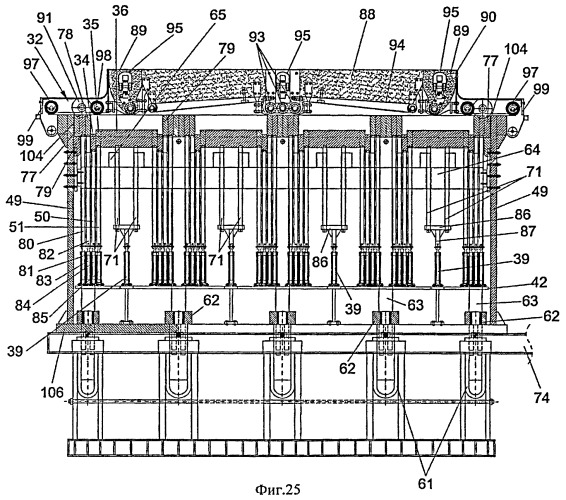

Фиг.25 - частичный вид в продольном разрезе, аналогичный показанному на фиг.18, однако внутренняя конструкция формы более упрощена в соответствии с третьим вариантом осуществления настоящего изобретения, иными словами, не включающая подвижные каркасы с наклонными поверхностями для подъема или опускания, так как используются только гидравлические цилиндры.

Фиг.26 - вид в секционном поперечном разрезе, аналогичный виду на фиг.5, однако также исключающий подвижные каркасы с наклонными поверхностями, как указано для предыдущей фигуры.

Фиг.27 - вид в частичном продольном разрезе транспортировочного каркаса дозирующих устройств для наполнения формы, которые скользят вдоль ее верхней части, что показано на фиг.25.

Фиг.28 - вид сверху ниже вида, проиллюстрированного на фиг.17.

Фиг.29 - вид сверху вида, проиллюстрированного на фиг.27.

Фиг.30 - вид в боковом разрезе вида, проиллюстрированного на фиг.29.

Подробное описание предпочтительного варианта осуществления изобретения

Со ссылкой на нумерацию, принятую для фиг.1-5 и, прежде всего, в отношении фиг.1, представлена форма для изготовления дверных каркасов согласно изобретению, начиная с использования двух формующих машин 1 и 2, в которых находится конгломерат частиц дерева и клея, в соответствии с двумя плотностями и размерами частиц, смешиваемыми с мочевино-формальдегидными клеями. В формующей машине 1 находится компонент большей плотности, который займет наружные слои сандвич-структуры плиты для дверного каркаса, а в формующей машине 2 находится компонент меньшей плотности, который останется в центральной части плиты.

Формующие машины 1 и 2 расположены в неподвижных точках, и загрузка соответствующих дозирующих устройств 3 и 4 выполняется при помощи смещения последних, так как они могут продвигаться вперед на рабочем столе. Оба дозирующих устройства 3 и 4 линейно соединены и могут быть размещены внутри пресса 6 на форме, которая подлежит заполнению, сначала частью продукта, подаваемого дозирующим устройством 3, затем она принимает содержимое дозирующего устройства 4 и наконец в форму разгружается остаток продукта дозирующего устройства 3, формируя таким образом сандвич-структуру, при этом эти движения согласованы с запрограммированными опусканиями подвижной базы формы.

Пресс 6 включает в себя верхнюю нагревательную плиту 7, выполненную с возможностью вертикального перемещения при помощи гидравлических цилиндров 8, закрывающую форму 9, которая последовательно принимает продукт из дозирующих устройств 3 и 4.

На фиг.2 проиллюстрирован вид сбоку пресса 6 с верхней нагревательной плитой 7, расположенной на расстоянии от формы 2, как показано на фиг.1.

Форма 9 схематично представлена на фиг.3 в разр