Пресс-формы для формования пластмассовых изделий и способ изготовления части пресс-формы

Иллюстрации

Показать всеЗаявленное изобретение относится к пресс-формам для формования пластмассовых изделий, в частности снабженным охладительными каналами и пригодным для инжекционного или компрессионного формования изделий. Техническим результатом заявленного изобретения является создание пресс-форм для формования пластмассовых изделий с более высокой эффективностью охлаждения, снабженной эффективным и в то же время простым в изготовлении охлаждающим контуром. Технический результат достигается в пресс-форме для инжекционного или компрессионного формования преформ бутылок, которая содержит две части матрицы. Причем каждая часть матрицы содержит углубление, образованное формовочной поверхностью для формования участка горлышка преформы бутылки, и средство канала для охлаждения, через которое может протекать охлаждающая среда. Причем средство канала определяет траекторию движения охлаждающей среды и содержит изогнутый канал, окружающий углубление, впускной канал, снабженный подающим участком, ведущим в изогнутый канал, и выпускной канал, снабженный выпускным участком, выходящим из изогнутого канала. При этом изогнутый канал, подающий участок и выпускной участок расположены таким образом, что их пересекает общая плоскость, содержащая упомянутую траекторию. 25 з.п. ф-лы, 28 ил.

Реферат

Изобретение относится к пресс-формам для формования пластмассовых изделий, в частности - к пресс-формам, снабженным охладительными каналами, пригодным для инжекционного или компрессионного формования изделий, таких как заготовки бутылок или укупорочных колпачков.

Формуемые изделия могут состоять из пластмасс, например, из полиэтилентерефталата (ПЭТ), полипропилена (ПП), поливинилхлорида (ПВХ), полиэтиленнафталата (ПЭН) или высокоплотного полиэтилена (HDPE).

Кроме того, изобретение относится к способу изготовления элементов пресс-формы, снабженных средством для пропускания охлаждающей текучей среды.

В ЕР 0768164 описана пара разрезных резьбовых вставок, применяемых для предварительного инжекционного формования заготовки горлышка бутылки, каждая из которых имеет задний конец, пару выровненных плоских поверхностей и изогнутую внутреннюю поверхность. Изогнутая внутренняя поверхность обычно полукруглая и включает в себя полукруглую канавку и резьбовой участок, кроме того, каждая вставка снабжена верхним и нижним коническими фланцами. Каждая разрезная резьбовая вставка дополнительно снабжена каналом для охлаждающей среды.

В ЕР 1270164 раскрыт способ изготовления пар разрезных вставок, применяемых для предварительного инжекционного формования заготовок бутылок. Способ включает в себя следующие этапы: производят механическую обработку полой наружной части каждой разрезной вставки, получая сквозное отверстие и наружные участки двух охладительных каналов, причем два охладительных канала продолжаются от сквозного отверстия до соответствующих впускного и выпускного отверстий. Кроме того, способ содержит этап, на котором изготавливают внутреннюю часть разрезных вставок посредством инжекционного формования керамического стержня с последующим литьем внутренней части по выплавляемой модели вокруг керамического стержня. На наружных поверхностях внутренней части выполняют внутренние участки охладительных каналов.

Затем наружную часть размещают вокруг внутренней части - таким образом, чтобы совместить внутренний и наружный участки двух охладительных каналов.

Затем внутреннюю и наружную часть спаивают вместе. На завершающем этапе объединенные наружную и внутреннюю части разрезают пополам, образуя пару разрезных вставок, причем в каждой из разрезных вставок находится один из охлаждающих каналов.

В патенте Германии 10022289 описано устройство для изготовления пластмассовой заготовки, содержащее стержневой элемент, образованный внутренней корпусной деталью и наружной корпусной деталью. Внутренняя и наружная корпусные детали соединены друг с другом посредством пайки-сварки и совместно образуют канальную систему. Канальная система поддерживает умеренную температуру в процессе формования.

Известны пресс-формы, содержащие пару матриц, или вставок полуформ, предназначенных для формования таких элементов, как, например,преформы или части таких преформ, в общем случае снабженные выступающими участками или поднутрениями, образующие участки горлышек бутылок или других емкостей. Участки бутылочных горлышек, выполненных из пластмассы, фактически содержат выступы, содержащие резьбу для присоединения соответствующего колпачка, и кольцевой венчик.

В конце процесса формования преформа остается в пресс-форме в течение некоторого времени, требуемого для ее охлаждения и затвердевания. Затем ее извлекают из пресс-формы путем разъема двух матриц - таким образом, чтобы освободить области поднутрений.

Преформу необходимо достаточно быстро охлаждать, чтобы уменьшить время формования и добиться высокой производительности.

Для охлаждения преформ матрицы снабжают контуром, по которому циркулирует охлаждающая текучая среда. Контур обычно содержит множество прямолинейных каналов, выполненных с помощью механического сверления на станках. Каналы обычно расположены на одном уровне и пересекаются между собой, образуя контур, по которому течет охлаждающая среда.

В случае с матрицами, которые в закрытом состоянии образуют полость, ограниченную цилиндрической формовочной поверхностью, прямолинейные каналы располагают по касательной к этой полости. Таким образом, различные смежные зоны формовочной поверхности расположены на разных расстояниях от прямолинейных охладительных каналов и охлаждаются неравномерно.

Как известно, колпачки бутылок или других емкостей содержат чашеобразный корпус, образованный цилиндрической боковой стенкой, снабженной внутренней резьбовой поверхностью и закрытой с одного конца дном. Уплотнительный выступ выступает от дна внутрь чашеобразного корпуса. В процессе эксплуатации уплотнительный выступ зацепляется с краем емкости таким образом, что емкость оказывается, по существу, герметично закрытой.

Колпачки вышеописанного типа получают внутри пресс-форм, содержащих матрицу, снабженную формовочной полостью, и пуансон, взаимодействующий с матрицей с целью формования колпачка из жидкой или полужидкой пластмассы. Уплотнительный выступ формуют вместе с чашеобразным корпусом как единое целое. Если уплотнительный выступ имеет участки с поднутрением, то для отсоединения колпачка от пуансона последний изготавливают из двух частей и снабжают центральным элементом и наружным элементом, подвижным относительно центрального элемента, что дает возможность снять отформованный колпачок с центрального элемента.

Пресс-формы для укупорочных колпачков вышеописанного типа снабжены контурами, по которым течет охлаждающая среда, что позволяет охлаждать колпачок до извлечения из пресс-формы. Эти каналы выполнены как в матрице, так и в центральном элементе пуансона.

Недостатком известных пресс-форм, предназначенных для изготовления колпачков, является то, что они не дают возможности быстрого и эффективного охлаждения изнутри колпачка, в частности - в области резьбовой поверхности колпачка и в области уплотнительного выступа. Данный недостаток приводит к увеличению времени охлаждения и, следовательно, к увеличению продолжительности цикла формования, что в конечном итоге служит причиной снижения производительности.

Технической задачей настоящего изобретения является улучшение известных пресс-форм для формования пластмассовых изделий.

Еще одной задачей изобретения является создание пресс-форм для формования пластмассовых изделий с более высокой эффективностью охлаждения.

Еще одной задачей изобретения является создание пресс-формы, позволяющей практически равномерно охлаждать все области формовочной полости в условиях хорошего теплообмена и с высокой скоростью охлаждения.

Дополнительной задачей изобретения является создание пресс-формы, снабженной эффективным и в то же время сравнительно простым в изготовлении охлаждающим контуром.

Еще одной задачей изобретения является разработка способа изготовления частей пресс-формы, снабженных легко приводимым в действие средством для пропускания охлаждающей среды.

Еще одной задачей изобретения является разработка способа изготовления частей пресс-формы, позволяющего выполнять в частях пресс-формы даже каналы сложной геометрической формы.

Согласно первому аспекту изобретения обеспечена пресс-форма, содержащая, по меньшей мере, две части матрицы, причем каждая часть матрицы содержит углубление для формования части изделия и средство для пропускания охлаждающей среды, причем данное средство пропускания содержит изогнутый канал, окружающий указанное углубление, впускной канал с подающим участком, ведущим в упомянутый изогнутый канал, и выпускной канал с выпускным участком, выходящего из упомянутого изогнутого канала, и образует траекторию движения охлаждающей среды, отличающаяся тем, что упомянутые изогнутый канал, подающий участок и выпускной участок расположены с возможностью пересечения их общей плоскостью, содержащей упомянутую траекторию.

Согласно второму аспекту изобретения обеспечена пресс-форма, содержащая, по меньшей мере, две части матрицы, причем каждая часть матрицы содержит углубление для формования части изделия и средство для пропускания охлаждающей среды, причем данное средство содержит охлаждающий канал, окружающий упомянутое углубление, впускной канал, ведущий в упомянутый охлаждающий канал, и выпускной канал, выходящий из упомянутого охлаждающего канала, отличающаяся тем, что упомянутый охлаждающий канал волнообразно огибает упомянутое углубление.

Благодаря данным аспектам изобретения можно получить сборную пресс-форму такого типа, какие используют, например, для формования преформ пластмассовых изделий, дающую возможность эффективного и равномерного охлаждения частей матрицы. Форма средства для пропускания охлаждающей среды дает возможность существенно усилить теплообмен между охлаждающей средой и формуемым изделием во всех точках изделия. Это приводит к повышению скорости охлаждения и, следовательно, дает возможность уменьшить время охлаждения и длительность цикла формования, способствуя тем самым повышению производительности.

Согласно третьему аспекту изобретения обеспечена пресс-форма, содержащая, по меньшей мере, две части матрицы, причем каждая часть матрицы содержит углубление для формования участка изделия и средство для пропускания охлаждающей среды, причем данное средство продолжается вокруг упомянутого углубления, по меньшей мере, на двух различных уровнях, отличающаяся тем, что упомянутое средство для пропускания охлаждающей среды содержит последовательность прямолинейных каналов.

Средство для пропускания охлаждающей среды продолжается на двух уровнях, или в двух плоскостях, и дает возможность эффективного и равномерного охлаждения углубления в матрице.

Если пресс-форма согласно третьему аспекту изобретения предназначена для формования преформ емкостей, то средство для пропускания охлаждающей среды, проходящее на двух разных уровнях, дает возможность эффективного охлаждения преформы, даже если участок преформы, формуемый с помощью, по меньшей мере, двух частей матрицы, имеет относительно большую протяженность, как бывает в случае с преформами емкостей большой вместимости.

Кроме того, средство для пропускания охлаждающей среды, содержащее последовательность прямолинейных каналов, относительно просто и быстро в изготовлении, например, посредством механической обработки на станках.

Согласно четвертому аспекту изобретения обеспечена пресс-форма, содержащая пуансон, снабженный внутренним средством формования и наружным средством формования, подвижными друг относительно друга, причем пуансон содержит систему каналов для пропускания охлаждающей среды, отличающаяся тем, что система каналов для пропускания охлаждающей среды содержит первое средство для пропускания охлаждающей среды, выполненное в упомянутом внутреннем средстве формования, и второе средство для пропускания охлаждающей среды, выполненное в упомянутом наружном средстве формования.

Данный объект изобретения дает возможность получения пресс-формы, пригодной для формования пластмассовых изделий, таких как колпачки для укупорки емкостей, в которой формуемое изделие подвергается эффективному и равномерному охлаждению. В частности, пресс-форма согласно четвертому объекту изобретения дает возможность оптимального охлаждения областей формуемого изделия, контактирующих с внутренним средством формования, а особенно - областей, контактирующих с наружным средством формования.

Если пресс-форма согласно четвертому объекту изобретения используется для формования колпачков, снабженных уплотнительным выступом, то второе средство для пропускания охлаждающей среды позволяет более эффективно охлаждать уплотнительный выступ, чтобы колпачок можно было извлечь из пресс-формы почти сразу же после формования. Если колпачок дополнительно снабжен внутренней резьбой, то последняя также эффективно охлаждается вторым средством для пропускания охлаждающей среды. В частности, второе средство для пропускания охлаждающей среды может иметь конструкцию, позволяющую по-разному охлаждать различные участки колпачка.

Например, участками колпачка, которые труднее всего снимать с пуансона, считаются участки, снабженные резьбой вблизи дна, поскольку расположенная вблизи дня резьба с трудом поддается деформации. При подходящей форме второго средства для пропускания охлаждающей среды можно охлаждать резьбу вблизи дна более интенсивно, чем резьбу, расположенную дальше от дна. Когда расположенная вблизи дна резьба хорошо охлаждается, появляется возможность приложить к резьбовому участку относительно большое усилие, позволяющее деформировать этот резьбовой участок в достаточной степени, чтобы снять колпачок с пуансона, не повредив при этом резьбу.

В общем и целом, второе средство для пропускания охлаждающей среды может иметь конструкцию, дающую возможность более избирательного охлаждения формуемого изделия, с тем чтобы улучшить охлаждение на наиболее важных участках.

Согласно пятому аспекту изобретения обеспечен способ изготовления части пресс-формы, снабженной средством для пропускания охлаждающей среды, причем данный способ содержит следующие этапы:

- обеспечивают первый элемент и второй элемент упомянутой части пресс-формы, причем первый элемент снабжен заготовкой упомянутого средства для пропускания охлаждающей среды, представляющей собой систему открытых каналов;

- соединяют упомянутые первый элемент и второй элемент таким образом, чтобы поверхность второго элемента была обращена к системе открытых каналов, образуя упомянутое средство для пропускания охлаждающей среды.

Благодаря данному объекту изобретения можно относительно легко изготовить часть пресс-формы, снабженную средством для пропускания охлаждающей среды очень сложной геометрической формы. Система открытых каналов, выполненная в первом элементе, фактически может проходить по любой траектории. Таким образом, можно избежать необходимости в сложных операциях сверления или механической обработки для получения средства для пропускания охлаждающей среды внутри одной из частей. В частности, благодаря пятому аспекту изобретения появляется возможность изготавливать части пресс-формы, снабженные средством для пропускания охлаждающей среды, которое не обязательно выполнять с помощью сверления.

Лучшему пониманию изобретения будет способствовать изучение прилагаемых чертежей, на которых представлены не носящие ограничительного характера примеры вариантов осуществления изобретения.

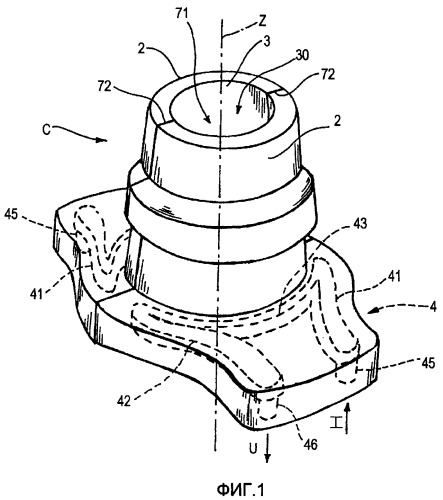

Фиг.1 - общий вид двух подвижных частей пресс-формы для формования преформ емкостей.

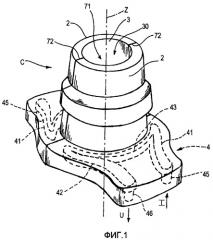

Фиг.2 - вид подвижных частей, представленных на Фиг.1, в разрезе по продольной оси пресс-формы.

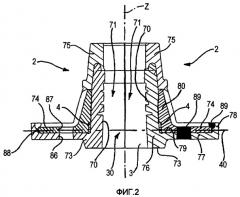

Фиг.3 - вид двух элементов подвижных частей, представленных на Фиг.2, в направлении D (Фиг.2), в разнесенном положении.

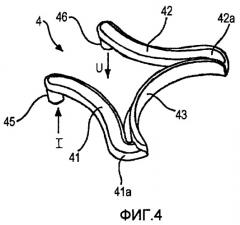

Фиг.4 - общий вид траектории внутреннего средства для пропускания охлаждающей среды, обеспеченного в подвижной части, изображенной на Фиг.1.

Фиг.5 - общий вид, аналогичный Фиг.4, на котором показана траектория движения охлаждающей среды в средстве для пропускания охлаждающей среды согласно первому альтернативному варианту осуществления изобретения.

Фиг.6 - общий вид, на котором показана траектория движения охлаждающей среды в средстве для пропускания охлаждающей среды согласно второму альтернативному варианту осуществления изобретения.

Фиг.7 - вид в разрезе, аналогичный Фиг.2, на котором представлен альтернативный вариант осуществления средства для пропускания охлаждающей среды.

Фиг.8 - вид, аналогичный Фиг.3, на котором представлен элемент подвижной части пресс-формы, представленной на Фиг.7.

Фиг.9 - вид в направлении Е на Фиг.8.

Фиг.10 - вид, аналогичный Фиг.4, на котором показана траектория движения охлаждающей среды в средстве для пропускания охлаждающей среды согласно третьему альтернативному варианту осуществления изобретения.

Фиг.11 - вид, аналогичный Фиг.4, на котором показана траектория движения охлаждающей среды в средстве для пропускания охлаждающей среды согласно четвертому альтернативному варианту осуществления изобретения.

Фиг.12 - вид, аналогичный Фиг.4, на котором показана траектория движения охлаждающей среды в средстве для пропускания охлаждающей среды согласно пятому альтернативному варианту осуществления изобретения.

Фиг.13 - «прозрачный» общий вид подвижной части представленного на Фиг.1 типа, содержащей средство для пропускания охлаждающей среды.

Фиг.14 - вид, аналогичный Фиг.13, но под другим углом.

Фиг.15 - вид с местным разрезом, на котором представлена пресс-форма для изготовления колпачков, находящаяся в закрытом положении.

Фиг.16 - схематичный общий вид внутреннего формовочного элемента пуансона пресс-формы, изображенной на Фиг.15.

Фиг.17 - вид элемента, представленного на Фиг.16, в разрезе плоскостью, содержащей ось Z1.

Фиг.18 - «прозрачный» общий вид наружной части пуансона пресс-формы, изображенной на Фиг.15.

Фиг.19 - увеличенный вид участка на Фиг.18.

Фиг.20 - общий вид, на котором показана траектория движения охлаждающей среды в пуансоне пресс-формы, представленной на Фиг.15, в положении формования.

Фиг.21 - вид, аналогичный Фиг.20, в разомкнутом положении.

Фиг.22 - вид, аналогичный Фиг.15, иллюстрирующий пресс-форму в первом промежуточном положении.

Фиг.23 - вид, аналогичный Фиг.15, иллюстрирующий пресс-форму во втором промежуточном положении.

Фиг.24 - вид, аналогичный Фиг.15, иллюстрирующий пресс-форму во время извлечения изделия.

Фиг.25 - вид, аналогичный Фиг.15, иллюстрирующий пресс-форму согласно альтернативному варианту осуществления изобретения.

Фиг.26 - вид с местным разрезом, на котором показана пресс-форма для изготовления колпачков согласно альтернативному варианту осуществления изобретения, в закрытом положении.

Фиг.27 - вид, аналогичный Фиг.26, на котором показана пресс-форма в разомкнутом положении.

Фиг.28 - вид, аналогичный Фиг.26, на котором наружная часть пуансона пресс-формы отсоединяется от внутренней резьбы колпачка.

На Фиг.1 показан участок пресс-формы, включенной в состав устройства для предварительного формования заготовок посредством инжекционного или компрессионного формования пластмасс, например, полиэтилентерефталата (ПЭТ), полипропилена (ПП), поливинилхлорида (ПВХ), полиэтиленнафталата (ПЭН) или высокоплотного полиэтилена (HDPE).

Получаемые таким образом преформы можно использовать для получения емкостей, например бутылок, посредством ориентированного формования раздувом.

Преформы для получения бутылок обычно содержат цилиндрический полый корпус, один конец которого закрыт изогнутой стенкой. Открытый конец преформы, лежащий напротив вышеупомянутого закрытого конца, снабжен горлышком, на котором может быть наружная резьба, подходящая для зацепления с сопрягаемой внутренней резьбой на колпачке. Кроме того, горлышко содержит кольцевой выступ, расположенный под внутренней резьбой, и венчик, расположенный под кольцевым выступом.

Пресс-форма, представленная на Фиг.1, содержит не показанный на чертеже пуансон, воспроизводящий форму внутренней части преформы, и матрицу, разбираемую на две подвижные части 2 и нижнюю часть, не показанную на чертеже. В нижней части матрицы, не показанной на чертеже, формуют наружную сторону цилиндрического корпуса преформы, предназначенного для выполнения корпуса окончательной емкости, тогда как в подвижных частях 2 формуют, по меньшей мере, горлышко преформы. В частности, если емкостью, получаемой из преформы, является бутылка ограниченной вместимости, подвижными частями 2 формуют только горлышко, снабженное наружной резьбой, кольцевой выступ и венчик, не подвергаемые существенным изменениям формы во время последующего ориентированного формования раздувом, которому подвергают преформу. С другой стороны, если нужно получить бутылку большой вместимости, например 1,5 литра, подвижными частями 2 формуют не только горлышко, но и промежуточный участок преформы, образующий часть корпуса бутылки. Этот промежуточный участок может быть образован цилиндрической поверхностью или поверхностью в форме усеченного конуса, дающей возможность перехода от малого наружного диаметра вблизи горлышка к большему наружному диаметру дальше от горлышка.

Подвижные части 2, по существу, одинаковы, и каждая из них содержит вогнутый участок 3 с формовочной поверхностью 70, показанной на Фиг.2, образующей углубление 71. Каждая формовочная поверхность 70 воспроизводит форму участка, а точнее - половины горлышка преформы.

Каждая подвижная часть 2, кроме того, содержит две контактные поверхности 72, которые могут быть плоскими, расположенные на боковых сторонах соответствующего углубления 71.

Подвижные части 2 могут перемещаться между закрытым положением С (Фиг.1) и открытым положением(не показано на чертеже). В закрытом положении С контактные поверхности 72 каждой подвижной части 2 упираются друг в друга. Между двумя вогнутыми участками 3 образована формовочная полость 30 для формования наружной стороны, по меньшей мере, горлышка преформы.

В открытом положении подвижные части 2 разнесены таким образом, чтобы заготовку можно было извлечь из пресс-формы.

В каждой подвижной части 2 имеется средство 4 для пропускания охлаждающей среды, например воды, позволяющее охлаждать преформу как в процессе соответствующего этапа формования, так и по его завершении. Охлаждающая среда движется внутри средства 4 в каждой подвижной части 2 по траектории, показанной на Фиг.4.

Средство 4 для пропускания охлаждающей среды в каждой подвижной части 2 содержит впускной канал 41 и выпускной канал 42, через которые охлаждающая среда может соответственно попадать в подвижную часть 2 и выходить из нее. Впускной канал 41 и выпускной канал 42 могут быть подсоединены непосредственно к источнику I и к стоку, или выходу, U наружного циркуляционного контура охлаждающей среды, принадлежащим к известному типу и не показанным на чертежах.

Кроме того, средство 4 для пропускания охлаждающей среды в каждой подвижной части 2 содержит промежуточный канал 43, огибающий формовочную поверхность 70 соответствующей подвижной части 2 между впускным каналом 41 и выпускным каналом 42.

В частности, промежуточный канал 43 изогнут и проходит вокруг формовочной поверхности 70 на расстоянии от нее, причем это расстояние может быть почти постоянным. В данном конкретном случае формовочная поверхность 70 имеет, по существу, цилиндрическую форму, и промежуточный канал 43 проходит по дуге окружности. Расстояние между промежуточным каналом 43 и формовочной поверхностью 70, т.е. толщина соответствующей разделительной стенки, имеет минимальное допустимое значение, соответствующее конструктивным требованиям и требованиям к стойкости пресс-формы. Это позволяет оптимизировать охлаждение заготовки.

Впускной канал 41 имеет подающий участок 41а, ведущий в промежуточный канал 43; выпускной канал 42 имеет выпускной участок 42а, выходящий из промежуточного канала 43. Подающий участок 41а, промежуточный канал 43 и выпускной участок 42а можно пересечь общей плоскостью 40, перпендикулярной продольной оси Z формы.

Средство 4 для пропускания охлаждающей среды может быть симметричным относительно продольной плоскости, проходящей через продольную ось Z и перпендикулярной общей плоскости 40.

Впускной канал 41 и выпускной канал 42 изогнуты с целью приспособления к форме соответствующей подвижной части 2 и продолжаются от периферии подвижной части 2 к области вблизи вогнутого участка 3. В непроиллюстрированном варианте впускной канал 41 и выпускной канал 42 могут быть прямолинейными.

Средство 4 для пропускания охлаждающей среды каждой подвижной части 2 может содержать отрезок 45 подачи для присоединения впускного канала 41 к источнику I охлаждающей среды. Отрезок 45 подачи может быть соединен с концом впускного канала 41, расположенный напротив подающего участка 41а. Отрезок 45 подачи почти перпендикулярен впускному каналу 41.

Средство 4 для пропускания охлаждающей среды также может включать в себя выпускной отрезок 46 для соединения выпускного канала 42 со стоком U наружного контура охлаждающей среды. Выпускной отрезок 46 может быть присоединен к концу выпускного канала 42 напротив выпускного участка 42а и расположен почти перпендикулярно относительно выпускного канала 42.

Каждая подвижная часть получена сборкой трех отдельных элементов (Фиг.2), а именно - основания 73, крышки 74 и верхнего элемента 75. Основание 73 образовано центральным С-образным элементом 76, внутри которого размещена формовочная поверхность 70, образующая углубление 71. Центральный элемент 76 продолжается, по существу, вдоль продольной оси Z, и его нижний участок снабжен плоским фланцем 77. Фланец 77 лежит в поперечной плоскости, а более конкретно - в плоскости, перпендикулярной продольной оси Z. Кромка 78 выступает вверх относительно периметра фланца 77 и окружает его. Между кромкой 78 и центральным элементом 76 выполнено гнездо 79, утопленное во фланце 77.

В гнезде 79 установлена крышка 74, содержащая центральный участок 80, образованный С-образной внутренней поверхностью 82, продолжающейся вокруг продольной оси Z. Наружу относительно центрального участка 80 выступает фланец 81, лежащий на поперечной плоскости, а точнее - на плоскости, перпендикулярной продольной оси Z. На нижней поверхности фланца 81 имеются первый канал 83, второй канал 84 и третий канал 85, причем третий канал 85 размещен между первым каналом 83 и вторым каналом 84. Первый канал 83, второй канал 84 и третий канал 85 имеют форму в плане, соответствующую форме впускного канала 41, выпускного канала 42 и промежуточного канала 43 в плане соответственно и служат заготовками для последних.

Крышка 74 размещена в гнезде 79 основания 73 таким образом, что первый канал 83 и второй канал 84 обращены к фланцу 77, а третий канал 85 обращен к центральному элементу 76. Первый канал 83, второй канал 84 и третий канал 85 закрыты поверхностями основания 73 таким образом, что первый канал 83, второй канал 84 и третий канал 85 образуют впускной канал 41, выпускной канал 42 и промежуточный канал 43 соответственно, по которым может течь охлаждающая среда.

Основание 73 и крышка 74 в центральных участках снабжены сквозными отверстиями 86 и 87 соответственно. Когда крышку 74 располагают внутри гнезда 79, сквозное отверстие 87 оказывается рядом со сквозным отверстием 86.

Наружные размеры фланца 81 в плане немного меньше внутреннего периметра кромки 78. Таким образом, когда крышку 74 располагают внутри гнезда 79, между основанием 73 и крышкой 74 образуется щель 88 (Фиг.2).

Сквозное отверстие 86, сквозное отверстие 87 и щель 88 используют для крепления основания 73 к крышке 74, как будет подробнее описано далее.

Основание 73 и крышку 74 можно изготовить с применением технологии MIM (инжекционное формование металла). В этом случае основание 73 и крышку 74 изготавливают из смеси металлических порошков с диаметром частицы около 10 мкм и пластмассы, так называемой «связки», выступающей в роли связующего вещества.

Смесь экструдируют и используют для заполнения первой формы, воспроизводящей форму основания 73, и второй формы, воспроизводящей форму крышки 74. Пластмасса образует вокруг металлических частиц пленку, обеспечивающую хорошее сцепление между металлическими частицами. Так получают предварительные заготовки основания 73 и крышки 74, имеющие плотность, равную примерно 95% плотности металлического сплава, из которого состоят частицы. Эти предварительные заготовки довольно мягкие и при необходимости легко поддаются механической обработке.

Первый канал 83, второй канал 84 и третий канал 85 выполняют непосредственно в форме, образующей крышку 74.

Затем основание 73 и укупорочный элемент 74, расположенные в корпусе 79 основания 73, располагают во вспомогательной форме, в которой в закрытом положении образуется камера, воспроизводящая форму подвижной части 2. Во вспомогательную форму впрыскивают ту же смесь металлических порошков и пластмасс, что использовалась для выполнения основания 73 и крышки 74. Эта смесь образует верхний элемент 75, расположенный над основанием 73 и крышкой 74, объединяя их. Кроме того, смесь металлических порошков и пластмасс заполняет сквозное отверстие 86, сквозное отверстие 87 и щель 88, выступая в роли уплотнительной фиксирующей субстанции 89, показанной с правой стороны Фиг.2 черным цветом.

Так получают заготовку, которую затем подвергают известному процессу выплавления примесей, чтобы почти полностью устранить пластмассу, выполняющую роль связки. Подвергнутую выплавлению примесей заготовку обрабатывают в автоклавных системах, подвергая воздействию высокого давления и температуры, чтобы вызвать спекание металлических частиц, образующих основание 73, крышку 74 и верхний элемент 75. Благодаря спеканию металлические частицы сближаются, деформируются и привариваются друг к другу, образуя единый элемент с огромной прочностью даже в зоне стыка основания 73 и укупорочного элемента 74. В процессе спекания следы пластмассы, остающиеся в подвижной части 2 после выплавления, устраняются посредством сублимации. В результате получается подвижная часть 2 с плотностью, равной, по существу, 100% плотности металлического сплава, из которого состоят отдельные металлические частицы.

В альтернативном варианте осуществления верхний элемент 75 может быть изготовлен с помощью технологии MIM, вышеописанным способом, но с использованием смеси металлических порошков и пластмасс, отличной от той, что используется для изготовления основания 73 и крышки 74. Таким способом можно получить различные физические и химические свойства в разных зонах подвижной части 2 в соответствии с применяемыми смесями металлов и пластмасс. Предпочтительно, чтобы смесь металлических порошков и пластмасс, используемых для изготовления основания 73 и крышки 74, была совместима со смесью, используемой для изготовления верхнего элемента 75, чтобы вышеперечисленные элементы можно было объединить без тепловой обработки.

Согласно варианту осуществления, не показанному на чертежах, основание 73 и крышку 74, получаемые посредством технологии MIM, можно объединить с помощью одного лишь уплотнительного фиксирующего вещества 89 без применения верхнего элемента 75.

В этом случае основание 73 и крышку 74 по отдельности подвергают процессу выплавления примесей, после чего крышку 74 располагают на корпусе 79 основания 73. Затем уплотнительное фиксирующее вещество 89, содержащее множество металлических компонентов, впрыскивают в сквозное отверстие 86, в сквозное отверстие 87 и в щель 88, окружающую весь периметр фланца 81. Полученную таким способом заготовку помещают в автоклавную систему и подвергают воздействию относительно высокого давления и температуры, чтобы произошло спекание металлических порошков, образующих основание 73 и крышку 74, устранение остаточных следов связующей смолы и соединение частиц, образующих уплотнительную фиксирующую субстанцию 89. Таким способом крышку 74 присоединяют к основанию 73.

Согласно еще одному альтернативному варианту осуществления основание 73 и укупорочный элемент 74 можно изготовить без применения технологии MIM, например, при помощи механообработки, а затем соединить с помощью уплотнительного фиксирующего вещества 89, которое может содержать связующее вещество, припой, отвердитель и т.п.

Существует возможность значительно упростить производство подвижной части 2 посредством изготовления подвижной части 2 из нескольких элементов. В частности, в крышке 74 и/или в основании 73 очень легко выполнить каналы, образующие средство 4 для пропускания охлаждающей среды.

На Фиг.5 проиллюстрирован вариант осуществления подвижных частей 2, в которых средство 4 для пропускания охлаждающей среды каждой подвижной части 2 содержит, в дополнение к тому, что уже было описано в связи с Фиг.4, дополнительный промежуточный канал 53, расположенный вокруг углубления 71 и пересекаемый дополнительной плоскостью, например, параллельной общей плоскости 40. Дополнительный промежуточный канал 53, который может иметь изогнутую форму, присоединен к впускному каналу 41 посредством первого соединительного канала 56, а к выпускному каналу 42 - посредством второго соединительного канала 57. При более конкретном рассмотрении, первый соединительный канал 56 и второй соединительный канал 57 ведут от области стыка впускного канала 41 и промежуточного канала 43 и от области стыка выпускного канала 42 и промежуточного канала 43 соответственно. Таким образом, первый соединительный канал 56 и второй соединительный канал 57 также соединяют промежуточный канал 43 с дополнительным промежуточным каналом 53.

Первый соединительный канал 56 и второй соединительный канал 57 могут располагаться перпендикулярно дополнительному промежуточному каналу 53 и/или общей плоскости 40.

Промежуточный канал 43 и дополнительный промежуточный канал 53 позволяют охлаждать горлышки преформ, имеющие относительно большую длину по продольной оси Z, например, в случае с преформами, предназначенными для изготовления бутылок большой вместимости. Фактически охлаждающая среда, попадающая в каждую подвижную часть 2 через впускной канал 41, делится на два потока, первый из которых проходит через промежуточный канал 43, а второй попадает в дополнительный промежуточный канал 53 через первый соединительный канал 56. Первый и второй потоки, проходя соответственно в промежуточный канал 43 и в дополнительный промежуточный канал 53, позволяют охлаждать участки горлышка преформы, находящиеся на различной высоте. Затем второй поток, пройдя через второй соединительный канал 57, выходит из подвижной части 2 через впускной канал 42, соединяясь там с первым потоком.

Вариант осуществления средства 4 для пропускания охлаждающей среды, представленный на Фиг.6, отличается от варианта, представленного на Фиг.5, тем, что промежуточный канал 43 и дополнительный промежуточный канал 53 соединены не только первым соединительным каналом 56 и вторым соединительным каналом 57, но также и третьим соединительным каналом 58 и четвертым соединительным каналом 59.

Первый соединительный канал 56, второй соединительный канал 57, третий соединительный канал 58 и четвертый соединительный канал 59 могут иметь, по существу, одинаковые поперечные сечения. Тогда как первый соединительный канал 56 и второй соединительный канал 57, по существу, параллельны продольной оси Z, третий соединительный канал 58 и четвертый соединительный канал 59 расположены под углом и сходятся в центральном участке 60 дополнительного промежуточного канала 53.

Охлаждающая среда, выходящая из впускного канала 41, делится на первый поток F1, попадающий в промежуточный канал 43, и второй поток F2, попадающий в первый соединительный канал 56. Промежуточный канал 43 и первый соединительный канал 56 имеют такие размеры, что скорость первого потока F1 примерно в два раза больше скорости второго потока F2. Затем первый поток F1 подразделяется на третий поток F3, продолжающий движение по промежуточному каналу 43, и четвертый поток F4, направленный по третьему соединительному каналу 58 к центральному участку 60 промежуточного канала 53. Третий поток F3 и четвертый поток F4, по существу, одинаковы, и скорость их движения равна скорости второго потока F2.

В центральном участке 60 второй поток F2, выходящий из первого соединительного канала 56, соединяется с четвертым потоком F4, выходящим из третьего соединительного канала 58, образуя пятый поток F5, направленный к выпускному каналу 42 и проходящий через второй соединительный канал 57 и четвертый соединительный канал 59, аналогично описанному выше в отношении впускного канала для охлаждающей среды.

Подвижная часть 2, снабженная средством 4 для пропускания охлаждающей среды, показанным на Фиг.6, может быть изготовлена способами, аналогичными описанным в отношении Фиг.2 и 3, с обеспечением подходящей сети каналов в крышке 74 и/или основании 73.

Следует отметить, что, хотя впускной канал 41, выпускной канал 42 и промежуточный канал 43 пересекаемы общей плоскостью 40, дополнительный промежуточный канал 53 пересекает дополнительная плоскость, пар