Полуфабрикат для изготовления устройства для открытия

Иллюстрации

Показать всеИзобретение относится к полуфабрикату для изготовления закупоривающегося устройства для открытия запечатанной упаковки, содержащей текучую среду. Причем устройство для открытия имеет выливной штуцер с фланцем, а также цилиндрический режущий элемент, который снабжен верхней кромкой, определяющей плоскую поверхность, нижняя кромка снабжена одним или несколькими зубьями, и внутренняя боковая поверхность которого снабжена захватами, действующими в радиальном направлении и взаимодействующими с захватами на внутренней стороне покрывной поверхности в винтовом колпачке. При этом цилиндрический режущий элемент полуфабриката своей нижней кромкой, на которой отформованы зубья, вдается внутрь выливного штуцера, в то время как верхняя ровная кромка цилиндрического режущего элемента выступает за верхнюю кромку выливного штуцера в несобранном состоянии полуфабриката. Причем винтовой колпачок своей покрывной поверхностью направлен к кромке режущего элемента таким образом, что выливной штуцер выполнен как одно целое с режущим элементом, а режущий элемент как одно целое с винтовым колпачком с возможностью их разделения посредством первых и вторых мостиков заданного места разрушения. Изобретение также относится к способу изготовления такого устройства и к самому устройству, полученному из полуфабриката. Группа изобретений обеспечивает создание такого устройства, при изготовления которого обеспечивается экономия расходов и упрощение способа монтажа. 3 н. и 9 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение касается полуфабриката для изготовления закупоривающегося устройства для открытия запечатанной упаковки, которая содержит текучую среду, причем устройство имеет выливной штуцер с фланцем, а также цилиндрический режущий элемент, который снабжен верхней кромкой, определяющей плоскую поверхность, в то время как нижняя кромка снабжена одним или несколькими зубьями, и внутренняя боковая поверхность которого снабжена действующими в радиальном направлении захватами, которые взаимно действуют с захватами на внутренней стороне покрывной поверхности в винтовом колпачке.

Закупоривающееся устройство названного выше вида для открытия известно из выложенного описания изобретения к неакцептованной заявке на выдачу английского патента ЕР-А-1088764. При этом применяется принцип, который является общепринятым в технике запорных технических устройств, когда многосекционные запорные элементы изготавливают таким образом, что две детали располагаются друг над другом и над заданными местами разрушения и, будучи соединенными друг с другом, изготавливаются с помощью литья под давлением из одного куска как единый целый элемент. При этом, с одной стороны, уменьшаются затраты на инструмент, а, с другой стороны, упрощается процесс монтажа, так как детали, связанные друг с другом через места, в которых ожидается излом, уже в своем точно выверенном относительном положении располагаются рядом друг с другом, и, таким образом, вынуждены перемещаться исключительно вместе. В случае варианта решения известного из уровня техники полуфабрикат состоит исключительно из соединения выливного штуцера, содержащего фланец, вместе с цилиндрическим режущим элементом. Комбинация полуфабриката для изготовления закупоривающегося устройства для открытия, как описано выше, у которого как единое целое изготавливается не только выливной штуцер вместе с режущим элементом, но дополнительно также еще и вместе с винтовым колпаком, причем эта комбинация рассматривалась широкими кругами специалистов как нереализуемая. Причина таких рассуждений заключается в том, что всегда исходили из того, что все без исключения связанные между собой детали для проведения окончательного монтажа уже должны были быть связанными друг с другом в корректном положении, для того, чтобы принести требуемую пользу.

Однако в этих условиях отсутствует возможность изготовления всех трех частей в одном полуфабрикате, который изготовлен как единое целое. Причина этого, кроме всего прочего, состоит в том, что размеры внутренних диаметров трех деталей различны, а винтовой колпачок с одной стороны закрыт. В позиции, которая является правильной для проведения монтажа, режущий элемент, таким образом, своим самым маленьким внутренним диаметром находился бы в слишком низком положении, а над ним следовал бы выливной штуцер со своим фланцем и поверх этого опять же винтовой колпачок, внутренний диаметр которого является самым большим. Однако таким способом нельзя будет вытащить сердечник инструмента из такого полуфабриката. Если бы винтовой колпачок был исключительно цилиндрическим элементом, открытым с обеих сторон, то это было бы возможно, однако это, естественно, не соответствует фактам. А потому из уровня техники известно исключительно процедура изготовление полуфабриката, у которого режущий элемент вместе с выливным штуцером изготовлен целиком из одного куска. Такой полуфабрикат известен из выложенного описания изобретения к неакцептованной заявке на выдачу английского патента № 1088764 (ЕР-А-1088764), а также из выложенного описания изобретения к неакцептованной заявке на выдачу английского патента № 1084060 (ЕР-А-1084060). Поэтому в настоящем изобретении поставлена задача создания полуфабриката для изготовления закупоривающегося устройства для открытия, у которого все три части закупоривающегося устройства для открытия, можно изготавливать как одно целое с помощью использования технологии литья под давлением.

Далее, изобретение касается способа изготовления закупоривающегося устройства для открытия из полуфабриката согласно изобретению. Далее, изобретение касается закупоривающегося устройства названного выше вида для открытия, и которое проистекает из применения полуфабриката согласно изобретению.

Дальнейшие предпочтительные формы выполнения полуфабриката, а также способа вытекают из зависимых пунктов формулы изобретения.

Способ создания полуфабриката, у которого все три части закупоривающегося устройства для открытия, согласно ограничительной части п.1 формулы изобретения могут изготавливаться как одно целое, обладает не только преимуществом, вследствие которого происходит экономия расходов, связанных с инструментом, поскольку требуется только одна единственная пресс-форма для литья под давлением, но и в целом происходит упрощение способа монтажа, который также становится существенно дешевле, и, кроме того, еще и следует ожидать существенно меньшую долю брака.

Правда, в решении, известном до сегодняшнего дня, в ходе одной единственной технологической операции режущий элемент и выливной штуцер, находясь на одной оси, сдвигаются вместе в окончательную позицию, однако, процесс установки резьбового колпачка является относительными комплексным. Обе уже смонтированные детали должны быть доставлены в заданную позицию на следующую технологическую станцию сборки. Здесь винтовой колпачок должен быть помещен в симметричную корректно выравненную позицию над выливным штуцером, а затем попасть в определенное радиальное выверенное положение по отношению к режущему элементу, для того чтобы захваты в винтовом колпачке с захватами в режущем элементе находились бы в корректной позиции относительно друг друга, после чего детали могли бы двигаться вместе, а устройство для открытия смогло бы занять положение готовности к эксплуатации.

Как раз эта часть процесса монтажа и является комплексной, потому что радиальная ориентация обеих деталей должна быть высокоточной, в то время как одновременно во время первой технологической операции монтажа, при которой режущий элемент перемещается в выливной штуцер, нередко происходит также незначительное радиальное смещение, поскольку при этом движении наружная резьба режущего элемента сдвигается во внутреннюю резьбу выливного штуцера и едва ли можно избежать незначительных радиальных смещений. Если такие радиальные смещения больше, чем определенная область допуска, то зачастую в процессе последующей операции сборки уничтожаются полностью все закупоривающиеся устройства для открытия.

В последующем описании даются пояснения полуфабриката согласно изобретению, а также способа изготовления закупоривающегося устройства для открытия, изготовленного из полуфабриката, при помощи прилагающихся чертежей, на которых показано:

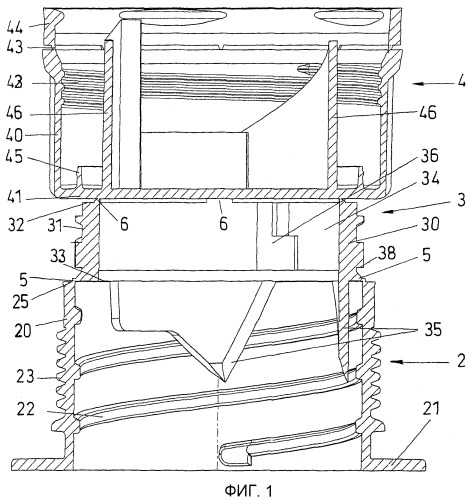

Фиг.1 - осевой вертикальный разрез через полуфабрикат в состоянии, когда он выходит из соответствующей пресс-формы для литья под давлением;

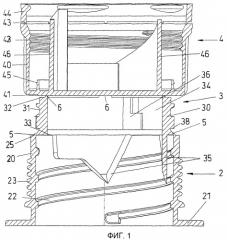

Фиг.2 - изометрическое изображение полуфабриката согласно фиг.1, на виде наклона сверху с видом на винтовой колпак;

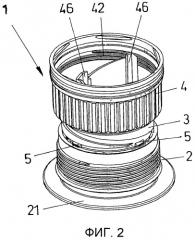

Фиг.3 - такое же изометрическое изображение, как и на фиг.2, на виде, проходящим с наклоном снизу с видом в выливной штуцер;

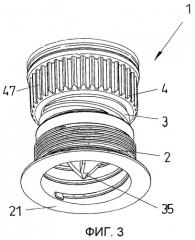

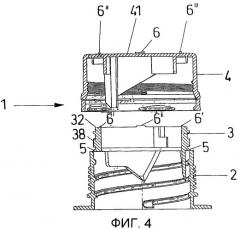

Фиг.4 - полуфабрикат, как он изображен на фиг.1, на которой винтовой колпачок представлен отделенным и повернутым в промежуточное положение монтажа, в то время как

Фиг.5 - укупорочное устройство согласно изобретению полностью в собранном состоянии опять же в осевом вертикальном разрезе;

Фиг.6 - схематично способ сборки, включающий три этапа.

На Фиг.1 показан осевой вертикальный разрез через полуфабрикат согласно изобретению, который в целом обозначен позицией 1. Полуфабрикат 1 выполнен цельным, причем закупоривающееся устройство для открытия, которое в собранном состоянии обозначено позицией 100, состоит из трех отлитых вместе частей. Эти три части являются на фигуре в положении снизу вверх сливным патрубком 2, над которым размещен режущий элемент 3, над которым находится в свою очередь винтовой колпачок 4 (винтовая крыша).

Сливной патрубок 2 имеет цилиндрическую боковую стенку 20, которая и образует собственно выливное отверстие, а в концевом положении на своей нижней кромке имеет фланец 21. Цилиндрическая боковая стенка имеет внутреннюю резьбу 22 с большим шагом и наружную резьбу 23, которая выполнена как резьба с мелким шагом и относительно малым подъемом. Поперечное сечение внутренней резьбы имеет примерно трапецеидальную форму поперечного сечения. Эта форма поперечного сечения, несмотря на определенную, относительно большую высоту резьбы, позволяет сдвигать один элемент вместе со вторым элементом, имеющим одинаковую встречную наружную резьбу.

Элемент с одинаковой ответной наружной резьбой, соответствующей внутренней резьбе 22, является режущим элементом 3. Режущий элемент 3 состоит из цилиндрического участка 30 боковой стенки с наружной резьбой 31, которая соответствует внутренней резьбе 22 выливного штуцера 2. Цилиндрический участок 30 боковой стенки в зоне своего верхнего конца снабжен верхней кромкой 32, которая выполнена по существу плоской. На нижней кромке 33, напротив, отформованы один или несколько зубьев 35. Специальная форма выполнения этих зубьев не является предметом настоящего изобретения. На чертеже один зуб 35 можно видеть на виде сверху, а второй зуб - в разрезе.

Цилиндрический участок 30 боковой стенки имеет внутреннюю поверхность 34 боковой стенки, на которой отформован, по меньшей мере, один, а предпочтительно два захвата 36. На чертеже виден один захват 36. Имеющийся, при известных обстоятельствах, второй захват размещается обычно диаметрально напротив первого захвата. Захват 36 состоит по существу из выполненного в виде консоли выступа, который отформован на внутренней поверхности 34 боковой стенки.

Как уже упоминалось, над режущим элементом 3 можно видеть винтовой колпачок 4. В то время как выливной штуцер 2 и режущий элемент 3 в корректном положении сборки размещены друг относительно друга так, что находятся исключительно в состоянии осевого смещения друг над другом, винтовой колпачок находится в положении, которое не соответствует положению сборки. Более того, винтовой колпачок расположен практически выше всех, над выливным штуцером 2.

Винтовой колпачок 4 также имеет боковую стенку 40, которая с одной стороны покрыта покровной поверхностью 41. Боковая стенка 40 имеет внутреннюю резьбу 42, которая выполнена согласованной с наружной резьбой 23 выливного штуцера 2. На одной прямой с боковой стенкой 40 на ее нижнем конце поверх заданных мест 43 разрушения отформована гарантийная лента 44. На внутренней поверхности покрывной плоскости 41 размещены два захвата 46, которые в собранном состоянии закупоривающегося устройства 100 для открытия взаимодействуют с захватами 36 в режущем элементе 3. Концентрически относительно боковой стенки 40 винтового колпачка 4 между боковой стенкой 40 и захватами 46 проходит отформованная короткая кольцевая стенка 45. Кольцевая стенка 45 имеет направленное наружу кольцевое утолщение, которое в закрытом состоянии закупоривающегося устройства для открытия прилегает к внутренней стороне боковой стенки 20 выливного штуцера 2 с возможностью уплотнения.

Отдельные части 2, 3 и 4 полуфабриката 1 связаны друг с другом мостиками заданных мест разрушения. Соединение между выливным штуцером 2 и режущим элементом 3 образует первые мостики 5 заданного места разрушения, в то время как соединение между режущим элементом 3 и винтовым колпачком 4 образуют вторые мостики 6 заданного места разрушения. Первые мостики 5 заданного места разрушения, во-первых, отформованы на верхней ровной кромке цилиндрической стенки 20 выливного штуцера 2, а на другой стороне в нижней краевой области нижней кромке 33 режущего элемента 3 они отформованы на периферии и направлены наружу. Режущий элемент 3 имеет в области нижней кромки 33 выше зубьев 35 выступающий наружу круговой уступ 38. В зоне этого уступа 38 предпочтительно имеется множество первых мостиков 5 заданного места разрушения. Они имеют по существу приблизительно треугольную форму, острые концы которой направлены радиально наружу, а в зоне верхней кромки 25 выливного патрубка они связаны с ним. Таким образом, образуются относительно стабильные мостики заданных мест разрушения, которые хотя и могут без проблем отделяться машинным путем, но несмотря на это в процессе извлечения изделия из пресс-формы и последующего перемещения в устройство сборки, они непреднамеренно разрушаются. Первые мостики 5 заданного места разрушения имеют одну верхнюю кромку или одну нижнюю кромку, которая направлена точно радиально к боковой стенке выливного штуцера 5 и, по меньшей мере, приблизительно выравнены с верхней кромкой 25 боковой стенки 20 выливного штуцера. Первые мостики 5 заданного места разрушения могут быть выполнены в виде единственной окружной, разрушаемой, кольцеобразной мембраны. За счет такого выполнения увеличивается прохождение материала, для того чтобы достичь соответствующей более высокой скорости наполнения пресс-формы для литья под давлением.

Соединение между режущим элементом 3 и винтовым колпачком 4 формируют вторые мостики 6 заданного места разрушения. Эти мостики 6 практически могут быть выполнены непосредственно выравненным с внутренней поверхностью 34 боковой стенки. Оттуда они проходят непосредственно на поверхность покрывной плоскости 41 винтового колпачка 4. При известных условиях покрывная плоскость 41 может иметь на своей поверхности углубление, диаметр которого приблизительно соответствует внутреннему диаметру режущего элемента 3, чтобы в переходной зоне углубления для повышенной краевой сферы возникла бы кромка и вторые мостики 6 заданного места разрушения могли бы непосредственно ориентированы на эту кромку.

Из фиг.2 и 3 легко видно, что полуфабрикат 1 согласно изобретению может изготавливаться с помощью относительно простой формы с шибером. При этом разъединение пресс-формы для литья под давлением заложено таким образом, что плоскость разъема проходит между покрывной поверхностью винтового колпачка 4 и режущим элементом 3. С помощью такого способа можно изготавливать части захватов 36, а также зубья 35 в одной половине пресс-формы для литья под давлением, а захваты 46 и кольцевую стенку 45 в другой пресс-форме для литья под давлением без каких-либо проблем, а все элементы, формуемые в зоне внешней периферии полуфабриката, просто и легко изготавливаются и извлекаются в готовом виде из пресс-формы посредством толкателей. Таким формообразующим средством в зоне периферии может выступать, например, также оребрение 47 на внешней стороне боковой стенки винтового колпачка 4. Такое оребрение 47 повышает шероховатость винтового колпачка. Тогда как на фиг.2 четко видны первые мостики 5 заданного места разрушения, то вторые мостики 6 заданного места разрушения как в виде на фиг.2, так и в виде на фиг.3 остаются невидимыми. Они лежат в зазоре между цилиндрическим участком 30 боковой стенки и покрывной поверхностью 41 винтового колпачка 4 и поэтому видимы исключительно в осевом вертикальном разрезе.

На фиг.4 показан полуфабрикат, который более не находится в своем положении изготовления, но здесь уже винтовой колпачок 4 отделен от режущего элемента 3. Режущий элемент 3, однако, как и раньше, связан с выливным штуцером 2. Соответственно первые мостики 5 заданного места разрушения пока еще не разрушены, в то время как вторые мостики 6 заданного места разрушения уже разрушены и видны исключительно остатки 6' и 6''. Цифрой 6' обозначены остатки, которые видны на верхней кромке 32 режущего элемента 3, в то время как цифра 6'' обозначает остатки мостика, которые видны на поверхности покрывной плоскости 41. Эти остатки являются типичными опознавательными признаками, которые позволяют усматривать, что винтовой колпачок 4 был частью полуфабриката 1 согласно изобретению. Пункт формулы изобретения, относящийся к закупоривающемуся устройству для открытия, включает этот отличительный признак в качестве существенного отличительного признака. Без этого признака едва ли можно узнать по закупоривающемуся устройству 100 для открытия так, как оно представлено на фиг.5, образовалось ли устройство для открытия из полуфабриката 1 согласно изобретению или из двух деталей, а именно, из полуфабриката, который изготовлен только из выливного штуцера и режущего элемента, а также из отделенного винтового колпачка (винтовой крышки), или же из устройства для открытия, которое собрано из трех отдельных частей. Из фиг.5 также четко просматривается взаимодействие отдельных элементов, так что нет необходимости еще раз возвращаться к этим деталям.

В конечном счете, со ссылкой на фиг.6 описывается так же способ сборки согласно изобретению, с помощью которого из полуфабриката 1 возникает собранное закупоривающееся устройство 100 для открытия. На первом этапе, который представлен на фиг.6 слева, полуфабрикат 1 изображен в положении, в котором он выходит готовым из пресс-формы для литья под давлением. На первом этапе захватывают лишь винтовой колпачок 4, в то время как одновременно удерживают выливной штуцер с отформованным режущим элементом 3. Теперь осуществляют относительное движение винтового колпачка 4. На чертеже это относительное движение является вращательным движением, однако, само собой разумеется, оно может так же хорошо выполнять роль поступательного движения. Вследствие этого относительного движения вторые мостики 6 заданного места разрушения разделяются между винтовым колпачком 4 и режущим элементом 3. Поскольку вторые мостики 6 выполнены существенно более тонкими, чем первые мостики 5 заданного места разрушения, то первые мостики 5 остаются не разрушенными. Однако мостики заданного места разрушения могут быть все также абсолютно одинаковыми в части поперечного сечения, однако, отличаться по числу, но даже и это не обязательно. Даже в случае, если вторые мостики 6 заданного места разрушения выполнены более прочными, чем первые мостики 5, способ осуществляется без каких-либо проблем, однако, в этом случае благоразумно, или соответственно, убедительно, с одной стороны, захватывать винтовой колпачок 4, а, с другой стороны, вместо выливного штуцера 2 прочно удерживать режущий элемент 3. Для соответствующего конструирования монтажного приспособления, по всей вероятности, было бы проще удерживать выливной штуцер 2, например, путем зажима фланца 21.

После отделения винтового колпачка 4 от оставшейся части полуфабриката 1 колпачок может теперь поворачивается на 180 градусов, так что внутренняя сторона винтового колпачка будет направлена к проходному отверстию выливного штуцера. Поскольку на одной стороне удерживается оставшаяся часть полуфабриката, а на другой стороне винтовой колпачок 4 уже находится в стадии заливки, где его и захватывают, то относительная радиальная ориентация деталей является полностью определенной, и таким образом, дальнейшая выверка более не требуется. Радиальное смещение режущего элемента 3 относительно выливного штуцера 2 является невозможным, поскольку эти детали по-прежнему взаимозависят, как выполненные, как одно целое. Радиального смещения винтового колпака 4 относительно режущего элемента 3 или соответственно относительно выливного штуцера 2 можно избежать за счет соответствующего оребрения 47 или же за счет корректного механического захвата винтового колпачка монтажным приспособлением.

На последнем третьем этапе способа винтовой колпачок 4 находится центрально по одной оси с направлением на оставшиеся части полуфабриката 1 и уже повернут таким образом, что отверстие винтового колпачка направлено к отверстию выливного штуцера. В этой ситуации монтаж может происходить за счет простого осевого движения винтового колпачка 4 по направлению к оставшимся частям полуфабриката 1, поскольку, во-первых, части корректно вставляются друг в друга, а, с другой стороны, внутренняя резьба 42 винтового колпачка 4 перемещается по наружной резьбе 23 выливного штуцера 2 по типу храповой муфты, и при этом режущий элемент 3 своей верхней кромкой 32 прилегает к внутренней поверхности покрывной плоскости 41 винтового колпачка, так что первые мостики 5 заданного места разрушения в условиях имеющего место давления разрушаются, а режущий элемент 3 скользит своей наружной резьбой 31 также по типу храповой муфты по внутренней резьбе 22 выливного штуцера 2 до того момента, пока все три части не окажутся в своей определенной конечной позиции, так что теперь закупоривающееся устройство для открытия находится в собранном состоянии, в котором устройство для открытия может наклеиваться или навариваться на запечатанную емкость. При первом открытии винтовой колпачок 4 поворачивается вверх, при этом режущий элемент 3 смещается вниз, выполняя винтовое (геликальное) движение, при этом зубья 35 вскрывают емкость, которая состоит из однослойного или многослойного пластика или материала фольги, причем одновременно отделяется гарантирующая лента 44.

Благодаря полуфабрикату согласно изобретению во время монтажа требуется меньшее количество центрирующих движений, в результате чего монтажное приспособление как таковое становится проще, может работать быстрее, при этом возникает меньшее количество неисправностей, в результате чего продолжает повышаться также и экономическая эффективность. Благодаря тому, что требуется только одна единственная пресс-форма для литья под давлением, то с помощью меньшего количества машин для литья под давлением можно изготавливать большее количество устройств для открытия. Все эти преимущества ведут к существенной экономии расходов, которая имеет все большее значение, так как здесь в случае представляющих интерес вскрывающих приспособлений речь идет об элементах, которые должны изготавливаться миллиардами штук.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ:

| 1 | полуфабрикат |

| 100 | устройство для открытия |

| 2 | выливной штуцер |

| 3 | режущий элемент |

| 4 | винтовой колпачок |

| 5 | первые мостики заданного места разрушения |

| 6 | вторые мостики заданного места разрушения |

| 6' | остатки мостиков заданного места разрушения на верхней кромке |

| 6'' | остатки мостиков заданного места разрушения на покровной поверхности |

| 20 | цилиндрическая боковая стенка |

| 21 | фланец |

| 22 | внутренняя резьба |

| 23 | наружная резьба |

| 25 | верхняя кромка боковой стенки |

| 30 | цилиндрический участок боковой стенки |

| 31 | наружная резьба |

| 32 | верхняя кромка |

| 33 | нижняя кромка |

| 34 | внутренняя поверхность боковой стенки |

| 35 | зубья |

| 36 | захват |

| 38 | уступ |

| 40 | боковая поверхность стенки |

| 41 | покрывная поверхность |

| 42 | внутренняя резьба |

| 43 | заданные места разрушения |

| 44 | гарантийная лента |

| 45 | кольцевая стенка в качестве уплотнения |

| 46 | захват |

| 47 | оребрение. |

1. Полуфабрикат для изготовления закупоривающегося устройства (100) для открытия запечатанной упаковки, содержащей текучую среду, причем устройство для открытия имеет выливной штуцер (2) с фланцем (21), а также цилиндрический режущий элемент (3), который снабжен верхней кромкой (32), определяющей плоскую поверхность, в то время как нижняя кромка (33) снабжена одним или несколькими зубьями (35), и внутренняя боковая поверхность которого снабжена захватами (36), действующими в радиальном направлении и взаимодействующими с захватами (46) на внутренней стороне покрывной поверхности в винтовом колпачке (4), отличающийся тем, что цилиндрический режущий элемент (3) полуфабриката (1) своей нижней кромкой (33), на которой отформованы зубья (35), вдается внутрь выливного штуцера (2), в то время как верхняя ровная кромка (32) цилиндрического режущего элемента (3) выступает за верхнюю кромку (25) выливного штуцера (2) в не собранном состоянии полуфабриката (1), а винтовой колпачок (4) своей покрывной поверхностью направлен к кромке (32) режущего элемента, а именно, таким образом, что выливной штуцер (2) выполнен как одно целое с режущим элементом (3), а режущий элемент (3) как одно целое с винтовым колпачком (4) с возможностью разделения посредством первых и вторых мостиков (5, 6) заданного места разрушения.

2. Полуфабрикат по п.1, отличающийся тем, что режущий элемент (3) имеет наружную резьбу (31), которая взаимодействует с внутренней резьбой (22) в выливном штуцере (2).

3. Полуфабрикат по п.1, отличающийся тем, что режущий элемент (3) имеет направляющие средства, которые согласованы с кулисной направляющей в выливном штуцере.

4. Полуфабрикат по п.1, отличающийся тем, что на нижней кромке (33) режущего элемента (3) выше зубьев предусмотрен окружной выступ (38), который выступает наружу.

5. Полуфабрикат по п.4, отличающийся тем, что в зоне выступа (38) предусмотрено множество первых мостиков (5) заданного места разрушения, которые острым концом направлены радиально наружу, а в зоне верхней кромки (25) выливного штуцера (2) соединены с ней.

6. Полуфабрикат по п.5, отличающийся тем, что первые мостики (5) заданного места разрушения имеют нижнюю или верхнюю кромку, которая точно радиально направлена к боковой стенке (20) выливного штуцера (2) и, по меньшей мере, приблизительно выравнена с верхней кромкой (25) выливного штуцера (2).

7. Полуфабрикат по п.1, отличающийся тем, что первые мостики (5) заданного места разрушения выполнены в виде окружной разрушаемой кольцеобразной мембраны.

8. Полуфабрикат по п.1, отличающийся тем, что покрывная поверхность (41) винтового колпачка (4) имеет центральное углубление, диаметр которого соответствует внутреннему диаметру цилиндрического режущего элемента (3), а вторые мостики (6) заданного места разрушения размещены с выравниванием с краем центрального углубления.

9. Способ изготовления закупоривающегося устройства для открытия из полуфабриката по любому из пп.1-7, отличающийся тем, что на первом этапе захватывают винтовой колпачок (4) и посредством относительного движения винтового колпачка относительно остальной части полуфабриката отделяют его от остальной части (2, 3) полуфабриката;на втором этапе винтовой колпачок (4) переворачивают и устанавливают таким образом, что винтовой колпачок своим отверстием так направлен на выливной штуцер (2), что он устанавливается в правильную навинчиваемую позицию, ина третьем этапе посредством осевого движения осуществляют отделение первых мостиков (5) заданного места разрушения между выливным штуцером (2) и режущим элементом (3), надвигают винтовой колпачок (4) на выливной штуцер (2), и задвигают режущий элемент (3) в выливной штуцер, так что устройство (100) для открытия оказывается в своем собранном состоянии.

10. Способ по п.9, отличающийся тем, что относительное движение, осуществленное на первом этапе, является вращательным движением.

11. Способ по п.9, отличающийся тем, что относительное движение, осуществленное на первом этапе, является поступательным движением.

12. Изготовленное из полуфабриката по п.1 закупоривающееся устройство (100) для открытия запечатанной упаковки, содержащей текучую среду, причем устройство для открывания имеет выливной штуцер (2) с фланцем (21), а также цилиндрический режущий элемент (3), который снабжен верхней кромкой (32), определяющей плоскую поверхность, в то время как нижняя кромка (33) снабжена одним или несколькими зубьями (35), и внутренняя боковая поверхность которого снабжена захватами (36), действующими в радиальном направлении и взаимодействующими с захватами (46) на внутренней стороне покрывной поверхности в винтовом колпачке (4), отличающийся тем, что на покрывной поверхности (41) винтового колпачка (4) можно видеть множество остатков (6'') мостиков заданного места разрушения, а на ровной кромке (32) режущего элемента (3) также видно множество остатков (6′) мостиков заданного места разрушения.