Конвейерный ролик с функцией очистки

Иллюстрации

Показать всеКонвейерный ролик (5) содержит корпус (54) барабана, соединение (55) для подвода текучей среды и крепежный элемент (52) для закрепления конвейерного ролика в раме конвейера. Корпус барабана имеет наружную трубку (541), установленную с возможностью вращения вокруг первого крепежного элемента. Наружная трубка на своей окружной поверхности (543) снабжена множеством отверстий (545) для выпуска текучей среды, с которыми сообщается соединение для подвода текучей среды. Внутренняя трубка (542) расположена в наружной трубке и вместе они являются составными частями корпуса барабана. Между наружной трубкой и внутренней трубкой образована проточная полость (544). Внутреннее пространство внутренней трубки отделено герметично для текучей среды от областей, проводящих текучую среду. Повышается надежность работы конвейера и обеспечивается его легкая очистка. 2 н. и 7 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к конвейерному ролику и к ленточному конвейеру.

Уровень техники

Существуют различные конвейерные установки, в которых грузы транспортируются на конвейерных роликах или конвейерных лентах, которые поддерживаются конвейерными роликами. В некоторых случаях такие конвейерные ролики имеют привод.

Такие конвейерные установки также используются в областях, где должны быть соблюдены жесткие требования в отношении гигиены, например в пищевой промышленности. Детали конвейерной установки должны очищаться и в некоторых случаях после каждой смены.

Раскрытие изобретения

Целью настоящего изобретения является создание конвейерного ролика и ленточного конвейера, которые способствуют надежной работе конвейерной установки и легкой очистке деталей конвейерной установки.

Поставленная задача решается устройствами, охарактеризованными в независимых пунктах прилагаемой формулы изобретения. Предпочтительные варианты осуществления раскрыты в зависимых пунктах формулы изобретения.

Один из аспектов настоящего изобретения относится к конвейерному ролику, содержащему корпус барабана, соединение для подвода текучей среды и, по меньшей мере, первый крепежный элемент, предназначенный для закрепления конвейерного ролика в раме конвейера, причем корпус барабана имеет наружную трубку, установленную с возможностью вращения вокруг первого крепежного элемента, при этом указанная наружная трубка на своей окружной поверхности имеет множество отверстий для выпуска текучей среды, а соединение для подвода текучей среды сообщается с отверстиями для выпуска текучей среды. Такой конвейерный ролик имеет преимущество в том, что очищающая текучая среда может разбрызгиваться наружу через отверстия для выпуска текучей среды, и таким образом может быть очищена лента, движущаяся вокруг или мимо конвейерного ролика и предпочтительно выполненная в виде состоящей из звеньев цепи, и/или конвейерный ролик.

Также предпочтительным является вариант выполнения конвейерного ролика, в котором между наружной трубкой и внутренней трубкой, расположенной, по меньшей мере, частично в наружной трубке, образована проточная полость. Благодаря этому варианту выполнения внутри внутренней трубки создается область, через которую не протекает текучая среда. В таком внутреннем пространстве могут размещаться элементы конвейерного ролика, которые не должны иметь контакта с текучей средой.

Следующий предпочтительный вариант выполнения относится к конвейерному ролику, в котором наружная трубка и внутренняя трубка являются составными частями корпуса барабана. Преимущество такой конструкции состоит в том, что может быть легко обеспечено уплотнение для внутренней трубки и наружной трубки, поскольку между внутренней и наружной трубками отсутствует относительное перемещение. Такой корпус барабана легок в изготовлении и обеспечивает возможность равномерного снабжения очищающей текучей средой всех отверстий для выпуска текучей среды на окружной поверхности корпуса барабана.

Такой конвейерный ролик предпочтительно имеет конструкцию, в которой внутреннее пространство внутренней трубки отделено герметично для текучей среды от областей, по которым проходит текучая среда. Эта конструкция также имеет то преимущество, что во внутреннем пространстве внутренней трубки могут быть размещены элементы конвейерного ролика, которые не должны контактировать с очищающей текучей средой.

Также предпочтительным является такой конвейерный ролик, который имеет приводной блок, расположенный внутри корпуса барабана и соединенный без возможности вращения с первым крепежным элементом, а также соединенный с корпусом барабана таким образом, что корпус барабана может быть приведен во вращение вокруг первого крепежного элемента. Преимущество такого конвейерного ролика заключается в том, что предлагаемые конвейерные ролики в ленточном конвейере могут быть выполнены не только в области поворотных роликов или опорных роликов, но также и в качестве приводных роликов. Это дает то преимущество, что конвейерный ролик по изобретению может быть установлен в обоих областях поворота. В этих областях, в которых имеет место большой угол обхвата ленты вокруг конвейерного ролика, очистка ленты может быть особенно эффективной, так как благодаря большому углу обхвата очищающей текучей средой может обрызгиваться и, соответственно, очищаться большая область ленты. Это имеет место, в частности, в случае, когда лента выполнена в виде состоящей из звеньев цепи или когда лента имеет отдельные звенья. В этом случае в области поворота соседние звенья поворачиваются друг относительно друга таким образом, что за счет этого поворота создается возможность более эффективной очистки зазоров между отдельными звеньями.

Еще один преимущественный вариант выполнения относится к такому конвейерному ролику, который дополнительно имеет расположенный в первом крепежном элементе кабельный канал для электрического кабеля, по которому обеспечивается снабжение приводного блока электропитанием. Такой вариант выполнения имеет преимущество в том, что все или, по меньшей мере, некоторые из необходимых присоединений могут быть размещены на одной стороне конвейерного ролика.

Также является предпочтительной конфигурация конвейерного ролика, в которой соединение для подвода текучей среды выполнено на первом крепежном элементе и/или на втором крепежном элементе. Преимущество такой конструкции заключается в том, что может быть уменьшен диаметр крепежных элементов таким образом, что такие конвейерные ролики могут иметь в целом меньший диаметр.

Кроме того, такой конвейерный ролик предпочтительно выполнен с двумя отделенными друг от друга соединениями для подвода текучей среды. В случае выполнения двух соединений для подвода текучей среды обеспечивается возможность, во-первых, достижения более высокой пропускной способности для текучей среды, а во-вторых, оптимального динамического распределения давления, что позволяет обеспечить равномерное образование струй по всей длине трубки. Также существует возможность использования различных очищающих текучих сред. Так, через одно соединение может подаваться, например, чистая вода или вода, смешанная с моющей добавкой, а через другое соединение может подаваться дезинфицирующее средство. Также допустимо, чтобы через одно соединение подавалась чистая вода, а через другое соединение - моющая добавка. Еще один предпочтительный вариант выполнения заключается в том, что соединения оснащены обратным клапаном таким образом, что, например, дезинфицирующее средство, которое подается через одно соединение, не может проникнуть через другое соединение обратно в подаваемую воду. В конструктивном исполнении с обратными клапанами также существует возможность подавать через одно соединение очищающую текучую среду, останавливать течение очищающей текучей среды после осуществления очистки и через другое соединение вдувать сжатый воздух с целью сушки ленты и конвейерного ролика.

Также предпочтительным является вариант выполнения конвейерного ролика, в котором корпус барабана имеет по своему периметру разделительные элементы, имеющие опорные точки для поддерживаемой конвейерным роликом конвейерной ленты, таким образом, что определяемая опорными точками огибающая кривая проходит на некотором расстоянии от наружной поверхности наружной трубки. Преимущество таких разделительных элементов состоит в том, что лента проходит вокруг конвейерного ролика на заранее установленном расстоянии от него, благодаря чему также есть возможность разбрызгивания очищающей текучей среды на ленту в области обхвата.

Еще один преимущественный вариант выполнения относится к такому конвейерному ролику, в котором разделительные элементы выполнены в виде дисков в форме зубчатых колец, зубья которых направлены наружу от зубчатого кольца. Диски, выполненные таким образом, имеют преимущество в том, что лента, предпочтительно выполненная в виде состоящей из звеньев цепи, входит в соприкосновение с конвейерным роликом только в опорных областях, представляющих собой линии или точки таким образом, что может быть выполнена достаточно эффективная очистка ленты или звеньев цепи между опорными областями.

Следующий аспект изобретения относится к ленточному конвейеру с конвейерным роликом, охарактеризованным выше, имеющему конвейерную ленту, поддерживаемую конвейерным роликом. Такая конвейерная лента может иметь, например, текстильную ленту с резиновым покрытием поверхности или с другой поверхностью со специальной обработкой, позволяющей легкую очистку. Также возможны другие ленты, например в виде звеньев цепи или сочетания лент в виде звеньев цепи и текстильных лент. Предпочтительными являются ленты, выполненные из модульных пластиковых звеньев, как, например, производимые фирмой «Intralox».

Такой ленточный конвейер предпочтительно имеет конструкцию, при которой конвейерный ролик расположен в области поворота ленты. В области поворота лента имеет наибольший угол обхвата вокруг конвейерного ролика, и, таким образом, очищающая текучая среда может разбрызгиваться на ленту на большем угле обхвата и, таким образом, может быть достигнут оптимальный эффект очистки. Это имеет место, в частности, при использовании состоящей из звеньев цепи. В этом случае соседние звенья в области поворота поворачиваются друг относительно друга, и/или также раскрываются шарниры звеньев, и благодаря этому повороту/раскрытию появляется также возможность более эффективной очистки зазоров между отдельными звеньями и/или шарнирами звеньев.

Ниже в качестве примера приводится описание отдельных наиболее предпочтительных вариантов выполнения изобретения. При этом в некоторых случаях отдельные описанные варианты выполнения имеют отличительные признаки, которые не являются абсолютно необходимыми для осуществления настоящего изобретения, но которые в общем случае рассматриваются как предпочтительные.

Таким образом, варианты выполнения, которые не имеют всех отличительных признаков описанных ниже вариантов выполнения, также должны считаться раскрытыми в рамках настоящего изобретения. Также допустимо, чтобы между собой выборочно сочетались отличительные признаки, описанные в отношении различных вариантов выполнения.

Краткое описание чертежей

На чертежах проиллюстрированы:

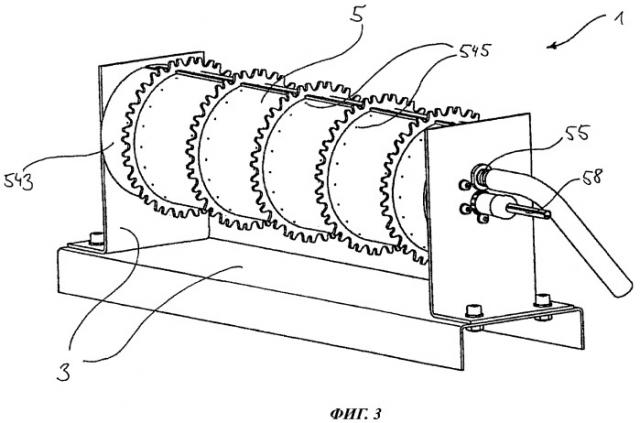

на фиг.1 показан вид сбоку конвейерной установки 1 с конвейерным роликом 5 в раме 3 конвейера согласно изобретению в области 2 поворота конвейерной ленты 4;

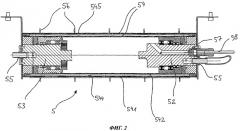

на фиг.2 показан разрез, проходящий через раму конвейера и конвейерный ролик, показанные на фиг.1, вдоль секущей плоскости, обозначенной на фиг.1 как J-J;

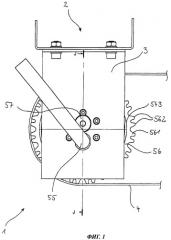

на фиг.3 показана изометрическая проекция предложенного конвейерного ролика, установленного в раме конвейера;

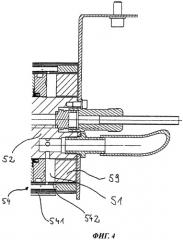

на фиг.4 показано сечение, проходящее через раму конвейера и конвейерный ролик, показанные на фиг.1, в области первого крепежного элемента согласно еще одному варианту выполнения.

Осуществление изобретения

На фиг.1 показан вид сбоку конвейерной установки с конвейерным роликом 5 в раме 3 конвейера согласно изобретению в области 2 поворота ленты 4.

На проиллюстрированном виде входящая ветвь конвейерной ленты 4 разворачивается на 180°, и указанная лента снова отходит от конвейерного ролика по существу параллельно входящей ветви. Тем не менее, понятие «область поворота» не должно ограничиваться этим конструктивным исполнением, а оно охватывает все конструктивные исполнения, в которых направление движения входящей ветви отличается от направления движения отходящей ветви.

На фиг.1 проиллюстрирован вид сбоку конвейерного ролика 5, на котором расположены как соединение 55 для подвода текучей среды, так и кабельный канал 57 для кабеля. На соединение 55 для подвода текучей среды насажен шланг, который снабжает конвейерный ролик очищающей текучей средой, например водой с моющей присадкой или без нее либо иной текучей средой.

Рядом с соединением 55 для подвода текучей среды выполнен кабельный канал 57. На фиг.1 как кабельный канал 57, так и соединение 55 для подвода текучей среды закрыты, соответственно, электрическим кабелем 58 и шлангом, насаженным на соединение 55 для подвода текучей среды. Электрический кабель 58 присоединен посредством штепсельного соединения к ответной детали штепсельного соединения на стороне конвейерного ролика 5. В представленном варианте выполнения соединение 55 для подвода текучей среды имеет отдельную деталь в виде штуцера, вставленную или ввинченную в отверстие для текучей среды, выполненное на торцевой стороне конвейерного ролика 5. Если эту отдельную деталь снять, то тогда никакой элемент соединения 55 для подвода текучей среды более не выступает в этой области за пределы торцевой плоскости контактной поверхности первого крепежного элемента 52 таким образом, что соединение для подвода текучей среды не препятствует установке конвейерного ролика в раму конвейера и/или снятию конвейерного ролика с рамы конвейера. Штепсельное соединение между электрическим кабелем 58 и конвейерным роликом 5 также предпочтительно выполнено заподлицо с поверхностью первого крепежного элемента 52 таким образом, что конвейерный ролик 5 легко может быть установлен/демонтирован при вытащенной штепсельной вилке.

Подсоединения в области второго крепежного элемента 53 предпочтительно выполнены таким же образом.

Диаметр крепежных элементов 52, 53 предложенного конвейерного ролика предпочтительно намного больше по сравнению с диаметрами осей традиционных конвейерных роликов или барабанных двигателей, так что на торцевой поверхности одного из крепежных элементов 52, 53 могут быть выполнены предпочтительно как электрические штепсельные соединения, так и глухие отверстия для винтового соединения, а также соединение 55 для подвода текучей среды. При этом крепежные элементы 52, 53 имеют такую конструкцию, что они только незначительно выступают в продольном направлении за пределы корпуса барабана. Величина выступающей части на каждой стороне предпочтительно составляет 1-2 мм.

Кроме того, на торцевой поверхности одного или обоих крепежных элементов 52, 53 предпочтительно выполнен паз для уплотнительного кольца («O-ring»), окружающий элементы для подключений и винтовых соединений. Уплотнительное кольцо, вставленное в этот паз, герметично изолирует крепежный элемент относительно прилегающей рамы конвейера с образованием внутри паза под уплотнительным кольцом сухой области, отделенной от влажной области на стороне корпуса барабана. Сухая область предпочтительно включает в себя область подсоединений. Рама конвейера, по меньшей мере, в этой области предпочтительно выполнена в виде гладкой стенки из листового металла.

На фиг.1 наряду с кабельным каналом 57 и соединением 55 для подвода текучей среды также изображены четыре винта с головкой, имеющей внутренний шестигранник под ключ, при помощи которых конвейерный ролик 5 закрепляют на раме 3 конвейера.

В случае представленного предпочтительного варианта выполнения конвейерный ролик 5 имеет несколько разделительных элементов 56, один из которых можно частично видеть на фиг.1. Представленный элемент выполнен в виде зубчатого кольца и имеет зубья 561 с опорными точками 562, образованными на их соответствующих радиальных оконечностях. Разделительные элементы 56 запрессованы или надеты на окружную поверхность 543 корпуса 54 барабана и закреплены там, например, при помощи сварки. В предпочтительном варианте выполнения на окружной поверхности 543 корпус 54 барабана имеет паз под призматическую шпонку, в который вставляют призматическую шпонку. Призматическая шпонка входит в соответствующие пазы разделительных элементов 56 таким образом, что посредством разделительных элементов 56 возможна передача крутящего момента от корпуса барабана к конвейерной ленте 4. Паз под призматическую шпонку может проходить участками по корпусу 54 барабана. Предпочтительно паз под призматическую шпонку проходит по всей ширине корпуса 54 барабана. Обеспечение передачи крутящего момента посредством паза под призматические шпонки, призматических шпонок и соответствующих пазов разделительных элементов 56 дает возможность предпочтительного консольного крепления разделительных элементов таким образом, что обеспечивается возможность компенсации различных коэффициентов расширения между конвейерным роликом и лентой.

Лента 4 предпочтительно представляет собой текстильную ленту с резиновым покрытием поверхности или какой-либо иной поверхностью, позволяющей простую очистку. Такая лента предпочтительно выполнена с достаточной прочностью для того, чтобы зубья 561 разделительного элемента 56 не повреждали ленту 4. В случае необходимости приложения более высокого натяжения ленты, при котором такая прочность более не может быть обеспечена, разделительные элементы 56 в соответствии с показанным вариантом выполнения могут быть заменены разделительными элементами, которые предусматривают опорную поверхность по линии или по плоскости таким образом, что удельная нагрузка на поверхность ленты 4 уменьшается.

Если вместо представленной ленты 4 применяют, например, состоящую из звеньев цепь, то отдельные элементы звеньев могут зацепляться в промежутках между зубьями 561 разделительного элемента 56, и, следовательно, в таком случае создается зацепление между конвейерным роликом 5 и состоящей из звеньев цепью, и при этом обеспечивается возможность передачи посредством конвейерного ролика 5 даже высоких тяговых усилий. Модульные пластиковые цепи предлагаются, например, компанией «Intralox».

На фиг.2 показан разрез рамы конвейера и конвейерного ролика, показанных на фиг.1, вдоль секущей плоскости, которая на фиг.1 обозначена как J-J.

На правой стороне конвейерного ролика 5 изображен первый крепежный элемент 52. Этот первый крепежный элемент 52 зафиксирован (закреплен) без возможности вращения в раме 3 конвейера при помощи винтов, которые были описаны в отношении фиг.1. С левой стороны на фиг.2 изображен второй крепежный элемент 53, который также закреплен без возможности вращения в раме 3 конвейера. Два крепежных элемента служат в качестве оси (или осей) конвейерного ролика.

В случае конвейерного ролика с расположенным внутри приводным блоком создаваемый приводным блоком крутящий момент может передаваться благодаря опоре на раму конвейера через один или оба крепежных элемента. Такие приводные блоки могут представлять собой электродвигатели, гидравлические двигатели и/или передаточные механизмы. Представленный на чертежах конвейерный ролик подходит для размещения в нем приводного блока, однако на чертежах приводной блок не показан.

В представленном варианте выполнения, как в первом крепежном элементе 52, так и во втором крепежном элементе 53 выполнено соответствующее соединение 55 для подвода текучей среды. Благодаря этой предпочтительной конструкции в проточной полости создается равномерное давление текучей среды, что выгодно, в первую очередь, в случае относительно длинных конвейерных роликов.

На обоих крепежных элементах 52, 53 корпус 54 барабана поддерживается с возможностью вращения. В представленном варианте выполнения корпус барабана предпочтительно содержит оболочку в виде трубки, выполненной как наружная трубка 541, и трубку барабана, выполненную как внутренняя трубка 542. Наружная трубка 541 и внутренняя трубка 542 на своих осевых концах предпочтительно герметично изолированы посредством кольцеобразного элемента, который одновременно фиксирует обе трубки по отношению друг к другу. Между двумя трубками образована проточная полость 544.

Корпус 54 барабана поддерживается с возможностью вращения на первом и втором крепежных элементах 52, 53 посредством различных промежуточных элементов. Для этой цели, среди прочего, между промежуточными элементами и крепежными элементами предусмотрены подшипники качения и уплотнения. Уплотнения обеспечивают, чтобы очищающая текучая среда, которая накачивается внутрь проточной полости 544 через соединения 55 для подвода текучей среды и промежуточные элементы, не могла попасть во внутреннюю часть внутренней трубки 542, образованную между двумя крепежными элементами 52, 53. Эти уплотнения предпочтительно представляют собой кольца для радиального уплотнения валов или торцевые уплотнения. Кроме того, эти уплотнения предпочтительно выполнены такими, что они также могут выдерживать высокие давления.

Соединения для подвода текучей среды предпочтительно выполнены в виде глухих отверстий в крепежных элементах. Наружу от этих глухих отверстий в направлении корпуса барабана проходят каналы (отверстия). В промежуточных элементах также выполнены такие каналы. Для того, чтобы очищающая текучая среда могла непрерывно протекать из каналов по меньшей мере одного из крепежных элементов в соответствующие каналы промежуточных элементов, либо на крепежных элементах 52, 53, либо на промежуточных элементах, либо на обоих указанных элементах предпочтительно выполнена кольцевая канавка, в которую могут выходить (открываться) каждый из каналов. Таким образом, каналы могут сообщаться друг с другом независимо от углового положения между крепежными элементами и промежуточными элементами.

Также может быть герметизирован зазор, расположенный между крепежными элементами и промежуточными элементами в направлении рамы 3 конвейера.

Обычно в этом нет необходимости, поскольку с точки зрения эффективности очистки выгодно, если очищающая текучая среда выдавливается также через этот зазор в осевом направлении конвейерного ролика 5 наружу вплоть до рамы 3 конвейера, а там выдавливается наружу в радиальном направлении между промежуточным элементом и рамой 3 конвейера, что, таким образом, также способствует очистке этих поверхностей. Поэтому уплотнение в этих областях преимущественно отсутствует.

На фиг.4 показан еще один предпочтительный вариант выполнения. В данном предпочтительном варианте выполнения в соответствии с изобретением между первым крепежным элементом 52 и корпусом 54 барабана выполнен скользящий элемент 59. Данный скользящий элемент 59 выполнен таким образом, что его периферическая поверхность, обращенная к корпусу 54 барабана, и внутренняя поверхность корпуса 54 барабана образуют скользящую посадку, которая обеспечивает размещение в корпусе 54 барабана скользящего элемента 59 с возможностью его перемещения в направлении оси барабана. Между скользящим элементом и первым крепежным элементом, на внутренней стороне скользящего элемента, обращенной к первому крепежному элементу, образован зазор для текучей среды.

На своей торцевой поверхности со стороны рамы конвейера скользящий элемент 59 предпочтительно снабжен по существу плоской гладкой поверхностью, с тем чтобы скользящий элемент по существу плоско прилегал к поверхности рамы конвейера при его выдавливании наружу вплоть до предела его перемещения.

Скользящий элемент 59 предпочтительно изготавливают из полиэтилена сверхвысокой плотности, предпочтительно из РЕ 1000. Также могут быть использованы другие материалы с низким коэффициентом трения.

В предпочтительном варианте выполнения, показанном на фиг.4, между первым крепежным элементом 52, корпусом 54 барабана, промежуточными элементами и скользящим элементом 59 образована кольцеобразная проточная камера 51. Каналы, проходящие в первом крепежном элементе наружу в направлении корпуса барабана, предпочтительно открываются непосредственно в эту проточную камеру 51. Проточная камера 51 на стороне корпуса барабана соединена с проточной полостью 544 посредством соединительных отверстий. Размеры каналов и соединительных отверстий подобраны таким образом, что текучая среда, которая в процессе очистки протекает через каналы в проточную камеру 51, а из нее через соединительные отверстия в проточную полость 544, создает динамическое давление, которое воздействует на сторону скользящего элемента 59, обращенную в противоположную от рамы конвейера сторону, и толкает скользящий элемент вдоль оси в направлении рамы конвейера. Одновременно с этим, текучая среда протекает наружу через зазор между скользящим элементом 59 и первым крепежным элементом 52 и через промежуточное пространство между скользящим элементом 59 и рамой конвейера. Благодаря этому возникает гидродинамический зазор, через который текучая среда протекает под высоким давлением, и, следовательно, происходит очистка поверхности между рамой конвейера и скользящим элементом.

При этом размеры скользящего элемента и соседних деталей предпочтительно выбирают такими, что в процессе очистки скорость потока текучей среды между скользящим элементом 59 и рамой конвейера была больше, чем в проточной камере 51. Вследствие этого давление текучей среды в области проточной камеры 51 будет более высоким, чем давление между скользящим элементом 59 и рамой конвейера, и, таким образом, скользящий элемент 59 выталкивается наружу.

При нормальной эксплуатации (без очищающей среды) низкий коэффициент трения между скользящим элементом и рамой конвейера означает, что скользящий элемент подвергается только минимальному износу.

На противоположной стороне конвейерный ролик предпочтительно имеет такую же конструкцию со скользящим элементом.

В представленном на чертежах варианте выполнения в области второго крепежного элемента 53 на его стороне, обращенной в направлении к первому крепежному элементу 52, выполнено зубчатое кольцо с внутренним зубчатым венцом. Это зубчатое кольцо посредством одного из промежуточных элементов соединено без возможности вращения с корпусом 54 барабана. Посредством этого зубчатого кольца может быть осуществлен привод корпуса 54 барабана от приводного блока, который предпочтительно выполняют во внутренней части внутренней трубки 542 между обоими крепежными элементами и который на данных чертежах не показан. При этом приводной блок может поддерживаться с помощью опорной шейки, которая в представленном варианте осуществления выполнена на первом крепежном элементе 52 в направлении к внутренней части. Как показано на чертеже, данная опорная шейка содержит паз, в который может быть вставлена призматическая шпонка. Также допустимы другие конструкции соединений «вал-ступица», посредством которых может передаваться крутящий момент.

Как показано на чертеже, наружная трубка 541 корпуса 54 барабана содержит малые отверстия 545 для выпуска текучей среды, направленные по существу радиально наружу. Через эти отверстия 545 для выпуска текучей среды очищающая текучая среда, которая подается насосом через соединение 55 для подвода текучей среды, через крепежные элементы 52, 53 в промежуточные элементы и в проточную полость 544, может вытекать наружу и разбрызгиваться на конвейерную ленту 4.

Благодаря тому, что в представленном варианте выполнения на корпусе 54 барабана выполнены разделительные элементы 56, очищающая текучая среда может разбрызгиваться на ленту 4 через просвет между корпусом барабана и лентой 4, образованный за счет разделительных элементов 56, в результате чего в этой области улучшается очистка или в принципе становится возможным ее осуществление.

На фиг.3 показана изометрическая проекция предлагаемого конвейерного ролика, установленного в раме конвейера.

Как можно видеть на этом чертеже, отверстия 545 для выпуска текучей среды расположены рядами, проходящими по существу параллельно разделительному элементу 56 вдоль воображаемой кромки разреза между наружной поверхностью корпуса 54 барабана и плоскостью, которая расположена перпендикулярно к оси барабана конвейерного ролика 5.

В другом предпочтительном варианте выполнения отверстия 545 для выпуска текучей среды могут располагаться вдоль одной или нескольких спиральных линий, проходящих вдоль наружной поверхности корпуса 54 барабана.

Кроме того, предпочтительно, чтобы отверстия 545 для выпуска текучей среды были расположены не радиально, а по меньшей мере отчасти под углом относительно плоскости, касательной к корпусу 54 барабана. Этим обеспечивается, что струя текучей среды ударяется о ленту 4 под косым углом и, следовательно, поверхность ленты 4 подвергается воздействию направленного потока текучей среды, что дополнительно улучшает действие очистки.

Также допустимы любые другие варианты расположения отверстий 545 для выпуска текучей среды.

1. Конвейерный ролик (5), содержащий корпус (54) барабана, соединение (55) для подвода текучей среды и, по меньшей мере, первый крепежный элемент (52) для закрепления конвейерного ролика (5) в раме (3) конвейера, причем корпус (54) барабана имеет наружную трубку (541), установленную с возможностью вращения вокруг первого крепежного элемента (52), при этом наружная трубка (541) на своей окружной поверхности (543) снабжена множеством отверстий (545) для выпуска текучей среды, а соединение (55) для подвода текучей среды сообщается с отверстиями (545) для выпуска текучей среды, отличающийся тем, что предусмотрена внутренняя трубка (542), распложенная, по меньшей мере, частично в наружной трубке (541), причем между наружной трубкой (541) и внутренней трубкой (542) образована проточная полость (544), наружная трубка (541) и внутренняя трубка (542) являются составными частями корпуса (54) барабана, а внутреннее пространство внутренней трубки (542) отделено герметично для текучей среды от областей, проводящих текучую среду.

2. Конвейерный ролик по п.1, отличающийся тем, что он содержит приводной блок, расположенный внутри корпуса (54) барабана и соединенный без возможности вращения с первым крепежным элементом (52), а также соединенный с корпусом (54) барабана таким образом, что корпус (54) барабана может быть приведен во вращение вокруг первого крепежного элемента (52).

3. Конвейерный ролик по п.1, отличающийся тем, что дополнительно имеет расположенный в первом крепежном элементе (52) кабельный канал (57) для электрического кабеля (58), по которому обеспечивается снабжение приводного блока электропитанием.

4. Конвейерный ролик по п.1, отличающийся тем, что соединение (55) для подвода текучей среды выполнено на первом крепежном элементе (52) и/или на втором крепежном элементе (53).

5. Конвейерный ролик по п.1, отличающийся тем, что имеет два отделенных друг от друга соединения для подвода текучей среды.

6. Конвейерный ролик по одному из предшествующих пунктов, отличающийся тем, что корпус (54) барабана снабжен по своему периметру разделительными элементами (56) с опорными точками (562) для поддерживаемой конвейерным роликом (5) конвейерной ленты (4) таким образом, что огибающая кривая, определяемая опорными точками (562), проходит на расстоянии от наружной поверхности наружной трубки (541).

7. Конвейерный ролик по п.6, отличающийся тем, что разделительные элементы (56) выполнены в виде дисков в форме зубчатых колец, зубья (561) которых направлены наружу от зубчатого кольца.

8. Ленточный конвейер (1), снабженный конвейерным роликом (5), охарактеризованным в одном из предшествующих пунктов, содержащий конвейерную ленту (4), поддерживаемую конвейерным роликом (5).

9. Конвейер по п.8, отличающийся тем, что конвейерный ролик (5) расположен в области (2) поворота конвейерной ленты (4).