Сборка металлической детали и детали, выполненной из керамического материала на основе sic и/или на основе с

Иллюстрации

Показать всеИзобретение относится к сборке металлической детали и детали, выполненной из керамического материала на основе карбида кремния и/или углерода, и может быть использовано в области авиации: в соплах, камерах сгорания и оборудовании дожигания турбомашин. Сборка металлической детали (1) из сплава на основе никеля или кобальта и детали (7) из керамического материала на основе карбида кремния (SiC) и/или углерода (С) имеет многослойную структуру, включающую следующие элементы, соединенные вместе попарно в следующем порядке путем спаивания: металлическая деталь (1), первая промежуточная деталь (3), вторая промежуточная деталь (5) и деталь из керамического материала. Вторая промежуточная деталь (5) выполнена из нитрида алюминия и/или муллита, имеющего коэффициент расширения меньший, чем коэффициент расширения материала, составляющего металлическую деталь (1). Первая промежуточная деталь (3) выполнена из ковкого металла и способна деформироваться для компенсации разницы расширений между указанной металлической деталью (1) и второй промежуточной деталью (5). Технический результат изобретения - сборка обеспечивает компенсацию разницы в расширении между металлической и керамической деталью и предотвращение образования нежелательных химических соединений и локальных деформаций. 7 н., 17 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относиться к сборке металлической детали и детали, выполненной из керамического материала на основе карбида кремния (SiC) и/или углерода (С).

Изобретение находит предпочтительное применение в области авиации, для сборки детали, сделанной из сплава тугоплавкого металла, такого как сплав на основе никеля (Ni) или кобальта (Со), и детали, сделанной из керамического матричного композитного материала, т.е. КММ детали. Конкретнее, данные КММ детали включают матрицу на основе SiC или С, или композитную матрицу С и SiC, укрепленную волокнами SiC и/или С.Указанная матрица может быть однофазной матрицей (например, полностью выполненной из SiC), или многофазной матрицей (например, она может содержать по крайней мере одну другую фазу, имеющую свойства самовосстановления, как описано в патенте Франции 2732338).

КММ детали используются в турбореактивных самолетах для замены механических деталей, которые говоря термомеханически наиболее сильно не защищены от воздействия, т.к. КММ детали сохраняют хорошие механические свойства при высоких температурах, тем самым требуя меньшего охлаждения, и они в основном легче в весе.

Тем не менее, возникает проблема крепления таких деталей керамического материала к металлическим деталям, которые их окружают.

Среди способов сборки, существующих в настоящий момент, можно указать обычную механическую сборку клепочного или болтового типа. Этот тип сборки часто находят неподходящим по причинам большого размера, веса и/или плохого динамического поведения.

Также известно, что способы сборки используют пайку для сборки вместе двух деталей керамического материала. Тем не менее, такие способы трудны в использовании для пайки вместе деталей, сделанной из керамического материала и металлического материала из-за сильно различающихся термомеханических и физико-химических поведений керамического и металлического материалов. В частности, существует трудность в очень большой разнице в температурном расширении между данными деталями.

Коэффициент расширения металлического сплава часто от двух до пяти раз превышает коэффициент расширения используемого керамического материала. Поэтому в течение охлаждения, после расплавления спаянной композиции относительное сжатие металлической детали приводит к возникновению зоны, которая сжимается, и зоны, которая расширяется, соответственно в зоне, которая соседняя к соединению между спаянной композицией и деталью из керамического материала, и в зоне, которая соседняя к соединению спаянной композиции и металлической детали. Это приводит к тому, что полученная сборка гнется, что приводит к напряжению, вызывающему поломку одной из деталей, в основном детали из керамического материала, так как она более хрупкая, и плохое поведение спайки из-за ее локальной деформации.

Кроме того, из-за высокой способности к реакции между С или SiC и металлами (и конкретнее переходными металлами), в общем обнаружено, что хрупкие химические соединения карбидного или кремнеземного типа образуются между керамическими и металлическими деталями. Эти хрупкие соединения ослабляют сборку.

Цель изобретения заключается в уменьшении указанных недостатков или, по меньшей мере, их ослаблении посредством сборки, обеспечивающей компенсацию разницы в расширении между металлической деталью и деталью, выполненной из керамического материала на основе SiC или С, и предотвращении или ограничении образования нежелательных химических соединений.

Эта цель достигается посредством создания сборки металлической детали с керамической деталью, выполненной из керамического материала на основе карбида кремния (SiC) и/или углерода (С). Сборка содержит многослойную структуру, включающую элементы, соединенные вместе попарно в следующем порядке путем спаивания металлической детали, первой промежуточной детали, второй промежуточной детали, выполненной из нитрида алюминия (AlN) или муллита и имеющей коэффициент расширения, который меньше коэффициента расширения материала металлической детали, и детали из керамического материала. Первая промежуточная деталь выполнена из металла и способна деформироваться для компенсации разницы расширений между металлической деталью и второй промежуточной деталью.

Следует отметить, что керамическая деталь может быть частью детали из твердого SiC или CMC детали описанного выше типа.

Таким образом, изобретение предлагает помещаемые между керамической и металлической деталями две промежуточные детали, имеющие различные функции.

Первая промежуточная деталь, деформируясь, дает возможность компенсировать разницу в расширении между керамической и металлической деталями.

В первом варианте осуществления первая промежуточная деталь выполнена из слоя ковкого металлического материала. В этих условиях деталь в основном представляет собой твердую структуру в форме подушки из материала, способного деформироваться в форме. Среди ковких материалов, которые подходят для использования, можно отметить следующие: никель, палладий, золото или сплавы, включающие эти металлы. Для авиационных применений, которые требуют жаропрочных сборок, выгодно выбирать сплавы на основе никеля и в особенности сплавы на основе никеля, демонстрирующие хорошее поведение при высокой температуре и имеющие умеренную стоимость.

Во втором варианте осуществления первой промежуточной детали указанная деформация достигается путем выбора деформируемой структуры для детали. В качестве примера эта структура может быть спиральной пружиной или гармошкой. Тогда деталь не обязательно должна быть выполнена из ковкого материала. Для обеспечения хороших механических свойств и хорошего поведения при высокой температуре деталь может быть выполнена из сплава Ni или Со.

Вторая промежуточная деталь химически защищает деталь из керамического материла путем предотвращения ее от воздействия используемой спаивающей жидкости, которая обычно содержит металлы, которые реагируют с SiC или С. Таким образом между деталью из керамического материала и металлическими деталями в сборке помещается вторая промежуточная деталь, выполненная из другого керамического материала, который в меньшей степени реагирует с металлами (и конкретнее с переходными металлами), такими как оксид или нитрид.

Вторая промежуточная деталь имеет большие твердость и/или предел прочности на разрыв, чем деталь из керамического материала. Твердость второй промежуточной детали служит для обеспечения поверхности жесткой опоры для первой промежуточной детали, тем самым позволяя ее деформироваться, и служит для уменьшения механического напряжения, воздействующего на деталь из керамического материала. Ее прочность на разрыв обеспечивает хорошее механическое поведение сборки. Таким образом вторая промежуточная деталь служит для механической защиты детали из керамического материала, если такая деталь в большинстве случаев является хрупкой.

Вторая промежуточная деталь имеет коэффициент расширения, который достаточно близок к коэффициенту расширения детали из керамического материала для ограничения разницы расширения между этими деталями.

Если даны механические и химические условия, которым вторая промежуточная деталь должна удовлетворять, то она выполнена из муллита (оксида) или нитрида алюминия (AlN) (нитрид). Муллит - это алюмосиликат, соединение, определяемое формулой (3Al2O3, 2SiO2), которое может быть получено нагреванием кремния в присутствии алюминия. Для применений в авиации, требующих тугоплавких сборок, муллит и нитрид алюминия особенно полезны из-за их хорошего поведения при высокой температуре и их способности не поддаваться окислению. В других применениях может быть использован оксид алюминия (Al2O3).

Благоприятно, что первая спаивающая композиция, которая изготовляется на основе никеля (Ni) и включает атомные проценты титана (Ti), которые меньше или около 10%, используется для соединения вместе первой промежуточной детали и металлической детали, и/или первой промежуточной детали и второй промежуточной детали. Предпочтительно, чтобы эта первая композиция также включала следующие элементы: Fe, Cr и Si. Спаивающие композиции, включающие следующие элементы: Ni; Fe; Cr; Si и Ti описаны ниже как NiFeCrSiTi.

Уже известны различные спаивающие композиции на основе никеля, которые, как указано, являются реакционноспособными (потому что они приводят к новым промежуточным химическим соединениям), но в данных условиях необходимо чтобы процент титана был ограничен, так как этот элемент показывает высокую степень реакционноспособности по отношению ко второй промежуточной детали, которая, возможно, приведет к образованию хрупких интерметаллических фаз.

Таким образом, указанная первая спаянная композиция предпочтительно содержит в атомных процентах от 3% до 6% (предпочтительно от 3,5% до 5,5%) Ti, когда вторая промежуточная деталь сделана из AlN, и от 6% до 10% Ti, когда вторая промежуточная деталь сделана из муллита.

Вторая спаянная композиция, которая представляет собой сплав на основе Si, используется для соединения вместе второй промежуточной детали, сделанной из AlN или муллита, и детали, выполненной из керамического материала на основе SiC и/или С.

В первом варианте указанная спаянная композиция, по существу, включает в атомных процентах от 60% до 97% кремния (Si) и от 40% до 3% циркония (Zr) и предпочтительно она включает эвтектическую смесь силицида циркония ZrSi2 и Si.

Использование смеси ZrSi2-Si для спайки детали, сделанной из керамического материала на основе SiC, с деталью из муллита, известно и описано в публикации WO 03/037823.

Использование ZrSi2-Si демонстрирует следующие недостатки:

температура перехода в жидкое состояние эвтектической смеси ZrSi2-Si - это около 1370°С, та температура, которая в основном больше, чем температура начала плавления авиационных металлических сплавов, используемых для металлической детали и/или первой промежуточной детали (в качестве примера температура начала плавления сплава «Hastelloy X», как описано ниже, составляет 1310°С).

Для выполнения сборки по изобретению необходимо осуществить два следующих температурных цикла повышения и понижения температуры: первый цикл, выполняемый типично вплоть до 1400°С для соединения детали из керамического материала со второй промежуточной деталью, и второй цикл, выполняемый вплоть до 1250°С, температуры выше, чем температура перехода в жидкое состояние первой спаянной композиции, но при которой указанные авиационные металлические сплавы не портятся. Второй цикл обеспечивает получение конечной сборки соединением металлических деталей друг с другом, т.е. основной металлической детали и металлической первой промежуточной детали, и соединением их с деталью из керамического материала на основе SiC и/или С.

Во втором варианте вторая спаянная композиция, по существу, составляется из смеси силицида празеодима (PrSi2) и Si, в которой кремний (Si) в большем количестве и празеодим (Pr) в меньшем количестве в атомных процентах. Такая спаянная композиция новая и может быть использована более широко в сборке двух деталей вместе путем спайки, причем одна из деталей сделана из керамики на основе SiC и/или С, и другая деталь выполнена из керамики на основе SiC, на основе С, на основе AlN или на основе муллита.

Предпочтительно, чтобы указанная смесь PrSi2 и Si включала следующее в атомных процентах: от 78% до 97% Si; и от 22% до 3% Pr, и предпочтительно состояла из эвтектической смеси PrSi2 и Si.

Когда атомные проценты компонентов смеси PrSi2 и Si близки к эвтектическим, то есть от около 81% до 85% Si и от 19% до 15% Pr, температура плавления PrSi2-Si спаянного соединения относительно низкая и сборка может быть получена спайкой вместе деталей сборки в одну стадию.

Следует отметить, что температура перехода в жидкое состояние эвтектической смеси PrSi2 и Si около 1212°С, т.е. около 158°С ниже температуры перехода в жидкое состояние эвтектической смеси ZrSi2 и Si.

Когда атомные проценты компонентов смеси PrSi2 и Si не настолько близки к эвтектическим, в особенности в диапазоне от 78% до 81% Si и от 22% до 19% Pr, или в диапазоне от 85% до 97% Si и от 15% до 3% Pr, тогда необходимо получать в две стадии, как описано выше, для того, чтобы избежать плавления металлических деталей.

При использовании спаянной композиции PrSi2-Si возможно спаивать вместе все детали сборки в одну стадию при температуре, превышающей температуру перехода в жидкое состояние первой и второй спаянной композиции, но она остается достаточно низкой для предотвращения дефектов рассматриваемых сплавов. Изобретение также предоставляет способ сборки с использованием спайки с помощью такой смеси.

Кроме того, согласно изобретению созданы (1) турбомашина, содержащая, по меньшей мере, одну вышеописанную сборку; (2) сопло турбомашины, содержащее, по меньшей мере, одну вышеописанную сборку, в которой металлическая деталь является кожухом или рычагом сопла, а деталь из керамического материала является створкой сопла; (3) камера сгорания турбомашины, содержащая, по меньшей мере, одну вышеописанную сборку, в которой металлическая деталь является кожухом, прокладкой или комплектующей деталью камеры, а деталь из керамического материала является другой комплектующей деталью камеры; и (4) оборудование дожигания турбомашины, содержащее, по меньшей мере, одну вышеописанную сборку, в которой металлическая деталь является кожухом или платформой дожигания, а деталь из керамического материала является рычагом стабилизатора пламени.

Изобретение может быть хорошо понято и его преимущества лучше проявляются при прочтении следующего подробного описания варианта осуществления, данного в качестве неограничивающего примера, с ссылками на сопутствующие чертежи, на которых:

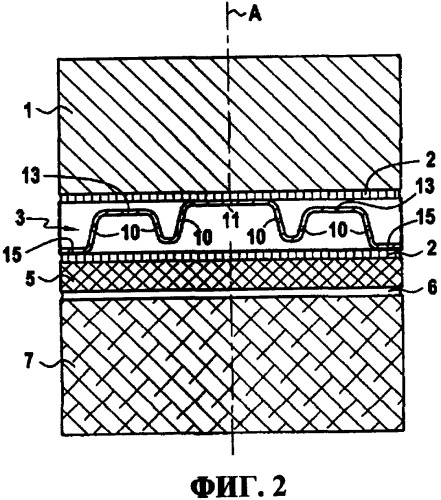

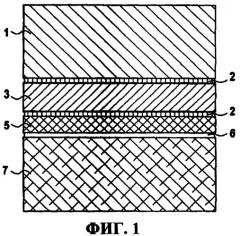

фиг.1 - вид сборки в первом варианте осуществления изобретения;

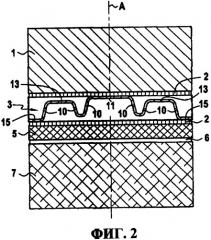

фиг.2 - вид сборки во втором варианте осуществления изобретения; и

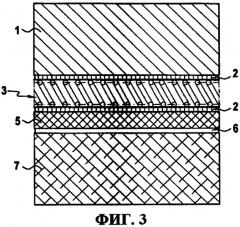

фиг.3 - вид сборки в третьем варианте осуществления изобретения.

В первом варианте сборки согласно изобретению, как показано на фиг.1, сборка включает металлическую деталь 1, выполненную из сплава на основе Ni, такого как сплава, предлагаемого под зарегистрированной торговой маркой «Hastelloy X», включающего следующее в процентах по весу: не более 0,5% Al, не более 0,008% В; от 0,05% до 0,15% С; от 20,5% до 23% Cr; от 0,5% до 2,5% Со; не более 0,5% Сu; от 17% до 20% Fe; не более 1% Mn; от 8% до 10% Мо; не более 0,04% Р; не более 1% Si; не более 0,03% S; не более 0,15% Ti; от 0,2% до 1% W, с оставшейся частью Ni, первую промежуточную деталь 3, выполненную из сплава на основе Ni, например сплава, предлагаемого под зарегистрированной торговой маркой «Incolet 600», «Incolet 601», «Incolet 625» или «Nimonic 80А». Сплав «Incolet 625» типично включает следующее в весовых процентах: не более 0,4% Al, не более 0,1% С; от 20% до 23% Cr; не более 0,1% Со; не более 5% Fe; не более 5% Mn; от 8% до 10% Мо; от 3,15% до 4,15% Nb; не более 0,015% Р; не более 0,5% Si; не более 0,015% S; не более 0,4% Ti; с оставшейся частью Ni, вторую промежуточную деталь 5 из AlN и деталь 7 из керамического матричного композита на основе SiC.

Первая спаивающая композиция 2 - это тип NiFeCrSiTi, включает в основном (т.е. без указания примесей) следующее в процентах по весу: 2,8%; 7% Cr; 6,2% Si; 4,5% Ti; с оставшейся частью Ni, используется для припаивания металлической детали 1 к первой промежуточной детали 3 и для припаивания первой промежуточной детали 3 ко второй промежуточной детали 5.

Вторая спаивающая композиция 6 - это эвтектическая смесь ZrSi2 и Si, используется для припаивания второй промежуточной детали 5 к детали 7 из керамического материала.

Способ соединения металлических и керамических деталей 1 и 7 использует температурные циклы повышения и понижения температуры и включает следующие стадии:

размещение второй спаивающей композиции 6 на поверхности для соединения вместе детали из материала 7 и второй промежуточной детали 5;

повышение температуры полученной сборки деталей 5 и 7 и композиции 6 выше, чем температура перехода в жидкое состояние второй спаивающей композиции 6, и последующее охлаждение;

помещение первой спаивающей композиции 2 на поверхности для соединения вместе первой и второй промежуточной детали 3 и 5 и металлической детали 1;

повышение температуры полученной сборки, детали 5, 7 3 и 1, и композиции 2 и 6 выше, чем температура перехода в жидкое состояние первой спаивающей композиции 2, и последующее охлаждение.

Далее следует подробное описание примера такого метода.

Поверхности частей деталей 5 и 7, предназначенные для соединения их вместе, соответственно выполненные из AlN и CMC, чистятся от смазки в органическом растворителе, например, вида, включающего ацетон, сложный эфир, простой эфир, спирт или их смесь. Поверхности частей деталей 7 и 5 покрываются суспензией второй спаивающей композиции 6, сделанной из эвтектической смеси ZrSi2 и Si. Часть вблизи соединения CMC/AlN покрывается так называемой антисмачивающейся суспензией, которая не смачивается с указанной композицией. Эта суспензия предотвращает сдвиг любой спаянной композиции от CMC/AlN соединения. Сборка, которая получена этим способом, готовая к спайке, помещается в печь, которая вакуумирована, либо находится в атмосфере инертного газа. Первый температурный цикл типично выполняется с температурной выдержкой при 1400°С в течение от 5 минут (мин) до 10 мин. Эта температура выше, чем температура перехода в жидкое состояние спаивающей композиции (по меньшей мере, выше на 25°С). Сборка затем охлаждается до температуры окружающей среды, например, со скоростью 5°С в минуту. Соединение CMC/AlN извлекается из печи. Между CMC и AlN наблюдается протяженная кромка спаивания. Соединение чистится ацетоном и затем этанолом перед второй операцией пайки с первой промежуточной деталью 3 и металлической деталью 1. Первая промежуточная деталь 3 - это сплав на основе Ni типа «Inconel 625», и металлическая деталь 1 сделана из сплава на основе Ni типа «Hastelloy X». Деталь CMC 7, кромка второй спаивающей композиции 6, и грани детали из AlN 5 покрываются так называемой антисмачивающейся суспензией, которая не смачивается с первой спаивающей композицией, тип которой NiFeCrSiTi. Спаивающая композиция применяется в получении пленки на AlN. Первая промежуточная деталь 3 помещается наверх этой пленки спаивающей композиции. Деталь 3 затем покрывается пленкой спаивающей композиции типа NiFeCrSiTi и затем металлической деталью 1, Грани деталей 1 и 3 могут быть покрыты несмачивающейся суспензией, которая не смачивается спаивающей композицией NiFeCrSiTi. Для первой промежуточной детали 3 это несмачивающее покрытие зависит от формы детали. Сборка, включающая СМС/спаивающая композиция ZrSi2-Si2/AlN/спаивающая композиция NiFeCrSiTi/сплав на основе Ni/спаивающая композиция NiFeCrSiTi/сплав на основе Ni, готовая к пайке, помещается в печь, которая вакуумирована или в атмосфере инертного газа. Второй температурный цикл выполняется с температурной задержкой 1100°С в течение 30 мин, за которой следует следующая температурная задержка при 1250°С в течение 15 мин. Эта температура в 1250°С выше, чем температура перехода в жидкое состояние спаивающей композиции типа NiFeCrSiTi (по крайней мере на 25°С выше). Сборка затем охлаждается до температуры окружающей среды при скорости, например, 5°С в минуту.

Во втором варианте сборки по изобретению вторая спаивающая композиция 6, используемая в первом примере, описанном выше, заменена эвтектической смесью PrSi2 и Si. В этом варианте способ соединения металлической и керамической детали 1 и 7 включает один температурный цикл повышения и понижения температуры, фактически включая следующие стадии:

помещение второй спаивающей композиции 6 на поверхности детали 7 из керамического материала и промежуточной детали 5, которые нужно соединить вместе;

помещение первой спаивающей композиции 2 на поверхности первой и второй промежуточных деталей 3 и 5 и металлической детали 1, которые нужно соединить вместе;

повышение температуры полученной сборки детали 5, 7, 3 и 1, композиции 2 и 6 выше, чем температура перехода в жидкое состояние 6 и 2, и затем сборка охлаждается.

Далее следует подробное описание примера такого способа.

Поверхности деталей 1, 3, 5 и 7, которые надо соединить вместе, очищаются от смазки в органическом растворителе, например, типа, включающего ацетон, сложный эфир, простой эфир, спирт или их смесь. Поверхности лицевых частей деталей CMC и AlN 7 и 5 покрывается углеродом, который требуется для обеспечения полного смачивания поверхностей спаивающей композицией PrSi2-Si. Углерод может применяться при получении порошка графита, который, по желанию, может быть замешан в органическом связующем веществе, с помощью способов напыления, таких как химическое осаждение из паровой фазы (CVD) или физическое осаждение из паровой фазы (PVC), или просто натиранием поверхностей графитным «грифелем» (например, карандашным грифелем). Рекомендуемая толщина углерода около 1 микрометра (µм). Когда углеродный слой будет помещен на всех указанных поверхностях, суспензия второй спаивающей композиции, образованной эвтектической смесью PrSi2-Si, помещается между CMC деталью 7 и AlN деталью 5. Участки вблизи соединения покрываются так называемой антисмачивающейся суспензией, которая не смачивается указанной композицией. Указанная суспензия препятствует уходу спаивающей композиции от соединения CMC/AlN. AlN покрывается спаивающей пленкой типа NiFeCrSiTi. Первая промежуточная деталь 3 и сплав на основе Ni помещается сверху. Эта деталь 3 затем покрывается спаивающей пленкой типа NiFeCrSiTi, за которой следует твердая металлическая деталь, сделанная из «Hastelloy X». Грани деталей из металлического сплава 1 и 3 могут быть покрыты антисмачивающейся суспензией, которая не смачивается NiFeCrSiTi композицией. Для первой промежуточной детали 3 это антисмачивающееся покрытие зависит от формы детали. Сборка, включающая СМС/спаивающая композиция PrSi2-Si/AlN/ спаивающая композиция NiFeCrSiTi/сплав на основе Ni/спаивающая композиция NiFeCrSiTi/ сплав на основе Ni, готовая к пайке, помещается в печь под вакуумом (или в атмосфере инертного газа). Первый температурный цикл выполняется с температурной выдержкой при 1100°С в течение 30 мин, за которым следует вторая выдержка при 1250°С в течение 15 мин. Эта температура в 1250°С выше, чем температура перехода в жидкое состояние второй спаивающей композиции PrSi2-Si (по меньшей мере, на 25°С выше). Сборка затем охлаждается до температуры окружающей среды при скорости, например, 5°С в минуту.

В третьем варианте сборки по изобретению вторая промежуточная деталь AlN, спаянная или с ZrSi2-Si (в первом примере) или с PrSi2-Si (во втором примере), заменена деталью 5, сделанной из муллита.

В четвертом варианте сборки по изобретению вторая промежуточная деталь AlN в вышеприведенных примерах заменена на деталь 5, сделанную из муллита, и лицевая сторона этой детали 5, повернутая к детали 3, покрыта металлом. Это металлическое покрытие выполняется со спаивающей композицией, известной под торговым названием «TiCuSil», включающей следующие проценты по весу: 68,8% Ag, 26,7% Cu и 4,5% Ti. Другая спаивающая композиция на основе Pd и Ni, предпочтительно включающая в атомных процентах от 35% до 55% Pd, с большей частью Ni (т.е. от 50% до 69% Pd и от 50% до 31% Ni в процентах по весу) может быть использована для соединения вместе первой и второй промежуточной детали 3 и 5 и также для соединения металлической детали с первой промежуточной деталью. В этом примере способ соединения металлической и керамической деталей 1 и 7 использует температурные циклы и включает дополнительную стадию покрытия металлом между первой пайкой детали 7 из керамического материала со второй промежуточной деталью 5 и полную пайку сборки.

В четвертом варианте примера сборки по изобретению металлическая деталь на основе сплава на основе Ni, используемого в первом варианте, описанном выше, заменена металлической деталью 1 из сплава на основе Со, например сплавом, известным под торговым наименованием «Haynes 188» и обычно включающим следующее в процентах по весу: от 20% до 24% Ni; от 20% до 24% Cr; от 13% до 15% W; не более чем 0,015% В; от 0,02 до 0,12% La; с большей частью Со. Способ соединения металлической и керамической деталей 1 и 7 включает два температурных цикла, причем первый цикл повышения и понижения температуры имеет температурную выдержку при 1400°С в течение от 5 мин до 10 мин, и второй цикл имеет выдержку при 1250°С в течение 15 мин.

В вышеуказанных вариантах первая промежуточная деталь 3 может представлять собой твердую структуру, как показано на фиг.1. Деталь 3 выполнена из материала, который достаточно ковкий, чтобы скомпенсировать разницу в расширении между металлической и керамической деталью. Естественно, необходимо, чтобы размеры первой промежуточной детали 3 и в особенности ее толщина были достаточными, чтобы обеспечить выполнение деталью ее функций. В качестве примера для детали 7 из керамического материала и металлической детали 1, обе из которых круглые цилиндры, имеющие диаметр 10 миллиметров (мм) и толщину 5 мм, выбирается такая первая промежуточная деталь 3, которая имеет форму круглого цилиндра с диаметром 10 мм и толщиной 2 мм, и вторая промежуточная деталь имеет форму круглого цилиндра с диаметром 10 мм и толщиной 1 мм.

В другом варианте осуществления первой промежуточной детали 3 ее структуру сделали деформируемой. В таких обстоятельствах деталь 3 необязательно изготовлена из ковкого сплава. В качестве примера ее возможно изготовить из сплава «Inconel 601» (зарегистрированная торговая марка), типично содержащего в процентах по массе: от 1% до 1,7% Al; не более 0,1% С; от 21% до 25% Cr; не более 1% Cu; не более 1% Mn; от 58% до 63% Ni; не более 0,5% Si; не более чем 0,015% S; с большей частью Fe.

Первый вариант первой промежуточной детали 3, имеющей деформируемую структуру, показан на фиг.2. Эта деталь включает деформируемый лист 3, имеющий горизонтальные зоны 11 и 15, которые спаяны, и наклонные зоны 10, которые следуют одна за другой для образования концентрических волнистых поверхностей. Лист 3 также имеет внутреннюю горизонтальную зону 11, которая, по существу, является круглой с осью А, наружную горизонтальную зону 15, по существу, колцеобразную и коаксиальную с внутренней зоной 11, и с диаметром, превышающим диаметр внутренней зоны, вместе с, по меньшей мере, одной промежуточной кольцеобразной горизонтальной зоной 13, расположенной между зонами 13 и 15 и коаксиальной с ними. Зоны 11, 13 и 15 соединены между собой наклонными зонами 10, которые представляют симметрию вращения вокруг оси А. Внутренняя горизонтальная зона 11 спаяна с металлической деталью 1, тогда как наружная выровненная зона 15 спаяна со второй промежуточной деталью 5, или наоборот. Промежуточные волнистые поверхности (образованные зонами 10 и 13) остаются свободными.

В другом варианте осуществления (не показан) промежуточная деталь 3 выполнена из множества пленок, сложенных в конфигурацию гармошки и расположенных радиально вокруг предпочтительно центральной фиксированной точки. Эти ленты расположены во множестве радиальных направлениях вокруг фиксированной точки, тем самым составляя расположение концентрических волнистых поверхностей.

В другом варианте, показанном на фиг.3, деформируемая структура составлена множеством деталей, включая спиральную пружину 3, расположенную в кругу, имеющем свою, главную плоскост, в сущности, параллельно поверхностям деталей 1 и 5, которые должны быть соединены вместе, так что эти поверхности опираются на боковую поверхность спирали. Эта структура может также включать, по меньшей мере, одну спиральную пружину прямолинейной формы, расположенную в центре круговой спирали 3 (не показана на фиг.3) и с осью, параллельной указанным поверхностям.

Сборка по изобретению может быть использована в турбомашине, и конкретнее в турбореактивном двигателе.

Таким образом, изобретение может относится к соплам турбомашин, включая, по меньшей мере, одну сборку, которая описана выше, в которой металлическая деталь является кожухом или рычагом сопла, и деталь из керамического материала является створкой сопла.

Изобретение также относится к камере сгорания турбомашины, включая, по меньшей мере, одну сборку, которая описана выше, в которой металлическая деталь является кожухом, прокладкой или комплектующей деталью камеры, и деталь из керамического материала является другой комплектующей деталью камеры.

Изобретение также относится к оборудованию дожигания для турбомашины, причем оборудование включает, по меньшей мере, одну сборку, описанную выше, в которой металлическая деталь является кожухом или платформой дожигания, а деталь из керамического материала является рычагом стабилизатора пламени.

1. Сборка металлической детали (1) с керамической деталью (7), выполненной из керамического материала на основе карбида кремния (SiC) и/или углерода (С), отличающаяся тем, что содержит многослойную структуру, включающую элементы, соединенные вместе попарно в следующем порядке путем спаивания:металлической детали (1),первой промежуточной детали (3),второй промежуточной детали (5), выполненной из нитрида алюминия (AlN) или муллита и имеющей коэффициент расширения, который меньше коэффициента расширения материала металлической детали (1), идетали (7) из керамического материала,при этом первая промежуточная деталь (3) выполнена из металла и способна деформироваться для компенсации разницы расширений между металлической деталью (1) и второй промежуточной деталью (5).

2. Сборка по п.1, отличающаяся тем, что вторая промежуточная деталь (5) имеет твердость и/или прочность на разрыв, превышающие твердость и/или прочность на разрыв детали (7) из керамического материала.

3. Сборка по п.1, отличающаяся тем, что указанная деталь (7) из керамического материала выполнена из твердого карбида кремния (SiC).

4. Сборка по п.1, отличающаяся тем, что деталь (7) из керамического материала выполнена из керамического матричного композиционного материала.

5. Сборка по п.4, отличающаяся тем, что композиционный материал включает матрицу на основе карбида кремния (SiC) и/или углерода (С), укрепленную волокнами карбида кремния (SiC) и/или углерода (С).

6. Сборка по п.1, отличающаяся тем, что указанная металлическая деталь (1) выполнена из сплава на основе никеля (Ni) или кобальта (Со).

7. Сборка по п.1, отличающаяся тем, что первая промежуточная деталь (3) выполнена из никеля (Ni) или сплава на основе никеля (Ni), или из кобальта (Со), или из сплава на основе кобальта (Со).

8. Сборка по п.1, отличающаяся тем, что первая спаивающая композиция (2) используется для соединения первой промежуточной детали (3) с металлической деталью (1), и/или со второй промежуточной деталью (5), причем первая композиция изготовлена на основе никеля (Ni) и включает атомные проценты титана (Ti) меньше или приблизительно равное 10%, и причем первая композиция предпочтительно включает следующие элементы: Fe, Cr, и Si.

9. Сборка по п.8, отличающаяся тем, что первая спаивающая композиция (2) включает следующее в атомных процентах: от 3 до 6% титана (Ti), когда вторая промежуточная деталь (5) выполнена из нитрида алюминия (AlN); и от 6 до 10% титана (Ti), когда вторая промежуточная деталь (5) выполнена из муллита.

10. Сборка по п.1, отличающаяся тем, что первая спаивающая композиция (2) использована для соединения вместе первой промежуточной детали (3) и металлической детали (1) и/или второй промежуточной детали (5), причем первая композиция изготовлена на основе палладия (Pd) и никеля (Ni).

11. Сборка по п.1, отличающаяся тем, что вторая спаивающая композиция (6) использована для соединения второй промежуточной детали (5), выполненной из нитрида алюминия (AlN) или муллита с деталью из керамического материала (7) на основе карбида кремния (SiC) и/или углерода (С), причем вторая композиция изготовлена на основе кремния (Si).

12. Сборка по п.11, отличающаяся тем, что вторая спаивающая композиция (6) фактически содержит следующее в атомных процентах: от 60 до 97% кремния (Si) и от 40 до 3% циркония (Zr) и предпочтительно состоит из эвтектической смеси силицида циркония (ZrSi2) и кремния (Si).

13. Сборка по п.11, отличающаяся тем, что вторая спаивающая композиция (6) фактически содержит следующее в атомных процентах: от 78 до 97% кремния (Si) и от 22 до 3% празеодима (Рr), и предпочтительно состоит из эвтектической смеси силицида празеодима (PrSi2) и кремния (Si).

14. Сборка по п.1, отличающаяся тем, что первая промежуточная деталь (3) выполнена из слоя материала из ковкого металла.

15. Сборка по п.1, отличающаяся тем, что первая промежуточная деталь (3) включает деформируемую структуру.

16. Сборка по п.15, отличающаяся тем, что деформируемая структура выполнена из деформируемого листа, имеющего деформируемые зоны, например в форме концентрических волнистых поверхностей, вместе с горизонтальными зонами, которые спаяны.

17. Спаивающая композиция (6) для соединения двух деталей вместе путем пайки, причем одна из деталей (7) выполнена из керамического материала на основе карбида кремния (SiC) и/или углерода (С), и другая деталь (5) выполнена из керамического материала на основе карбида кремния (SiC), на основе углерода (С), на основе нитрида алюминия (AlN) или на основе муллита, отличающаяся тем, что она фактически составлена из смеси силицида празеодима (PrSi2) и кремния (Si), в которой кремний в атомных процентах присутствует в большем количестве и празеодим (Pr) - в меньшем количестве.

18. Спаивающая композиция (6) по п.17, отличающаяся тем, что смесь силицида празеодима (PrSi2) и кремния (Si) включает следующее в атомных процентах: от 78 до 97% кремния (Si) и от 22 до 3% празеодима (Pr); и предпочтительно состоит из эвтектической смеси силицида празеодима (PrSi2) и кремния (Si).

19. Способ изготовления сборки по любому из пп.1-16, отличающийся тем, что на первой стадии керамическая деталь (7) и вторая промежуточная деталь (5) спаиваются вместе с помощью второй спаивающей композиции (6), на второй стадии вторая промежуточная деталь (5), первая промежуточная деталь (3) и металлическая деталь (1) спаиваются вместе с помощью первой спаивающей композиции (2), имеющей температуру плавления меньшую, чем температура плавления второй спаивающей композиции (6).

20. Способ изготовления сборки по любому из пп.1-16, отличающийся тем, что деталь из керамического материала (7), вторая промежуточная деталь (5), первая промежуточная деталь (3) и металлическая деталь (1) спаиваются вместе в одну стадию.

21. Турбомашина, отличающаяся тем, что она содержит по меньшей мере одну сборку по любому из пп.1-16.

22. Сопло турбомашины, отличающееся тем, что оно содержит по меньшей мере одну сборку по любому из пп.1-16, в которой металлическая деталь (1) является кожухом или рычагом сопла, а деталь (7) из керамического материала является створкой сопла.

23. Камера сгорания турбомашины, отличающаяся тем, что она содержит по меньшей мере одну сборку по любому из пп.1-16, в которой металлическая деталь (1) является кожухом, прокладкой или комплектующей деталью камеры, а деталь (7) из керамического материала является другой комплектующей деталью камеры.

24. Оборудование дожигания турбомашины, отличающееся тем, что оно содержит по меньшей мере одну сборку по любому из пп.1-16, в которой металлическая деталь (1) является кожухом или платформой дожигания, а деталь (7) из керамического материала является рычагом стабилизатора пламени.