Высокопрочная толстостенная сварная стальная труба для трубопровода с превосходной низкотемпературной вязкостью и способ ее изготовления

Иллюстрации

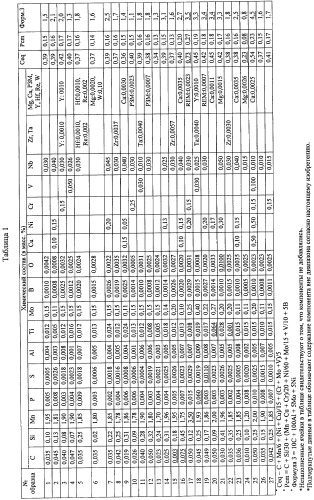

Показать всеИзобретение относится к области металлургии, а именно к производству высокопрочной толстостенной сварной стальной трубы для трубопроводов сырой нефти и природного газа. В процессе производства стали осуществляют ее предварительное раскисление Si и Mn, а затем вводят Ti с получением состава стали, содержащего, мас.%: С от 0,010 до 0,050, Si от 0,01 до 0,50, Mn от 0,50 до 2,00, S от 0,0001 до 0,0050, Ti от 0,003 до 0,030, Мо от 0,10 до 1,50, В от 0,0003 до 0,0030, О от 0,0001 до 0,0080, Р 0,050 или менее, Al 0,020 или менее, при необходимости, один или более из Cu от 0,05 до 1,50, Ni от 0,05 до 5,00, Cr от 0,02 до 1,50, V от 0,010 до 0,100, Nb от 0,001 до 0,200, Zr от 0,0001 до 0,0500, Та от 0,0001 до 0,0500, Mg от 0,0001 до 0,0100, Са от 0,0001 до 0,0050, РЗМ 0,0001 до 0,0050, Y от 0,0001 до 0,0050, Hf от 0,0001 до 0,0050, Re от 0,0001 до 0,0050, W от 0,01 до 0,50, остальное - железо и неизбежные примеси. Отливают полученную сталь в сляб, который нагревают до температуры 1000°С или выше. Осуществляют горячую прокатку с получением листа при температуре 900°С или ниже и относительном обжатии 2,5 или более с последующим водяным охлаждением, которое прекращают при температуре 600°С или ниже. Полученному листу придают форму трубы и выполняют шовную сварку стыковых участков с внутренней и внешней поверхностей. Структура стали листа состоит из полигонального феррита, занимающего 20% площади или менее, и бейнита, занимающего 80% площади или более, причем действительный размер зерна в основном материале составляет 20 мкм или менее, а действительный размер зерна в зоне термического влияния при сварке составляет 150 мкм или менее. Сталь обладает высокой прочностью и превосходной низкотемпературной вязкостью. 2 н. и 12 з.п. ф-лы., 2 ил., 4 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочной толстостенной сварной стальной трубе для трубопровода с превосходной низкотемпературной вязкостью, пригодной для трубопровода, транспортирующего сырую нефть и природный газ.

Уровень техники

В настоящее время в качестве материала для трубопроводов для транспортировки на большие расстояния сырой нефти и природного газа используют стальную трубу для трубопроводов, изготовленную в соответствии со Стандартом Х70 Американского Института Нефти (АИН) (предел прочности 564 МПа или выше), или стальную трубу с более высокой категорией прочности, вплоть до Х80 (предел прочности 620 МПа или выше). В последние годы с целью повышения эффективности транспортировки сырой нефти и природного газа были проведены исследования, связанные с увеличением внутреннего давления в трубопроводах. Наряду с этим, для трубопровода требуется высокопрочная стальная труба большей толщины с прочностью Х70 или выше, более того, с прочностью Х80 или выше, имеющая предел прочности 600 МПа или выше, чтобы дополнительно повысить прочность и увеличить толщину трубы.

Предложен способ использования регулируемой прокатки и регулируемого охлаждения, чтобы получать металлическую структуру мелкодисперсного бейнита и изготовить толстолистовую сталь с превосходной прочностью и вязкостью (например, патентная публикация Японии (А) №2000-256777, патентная публикация Японии (А) №2004-76101 и патентная публикация Японии (А) №2004-143509). Такие обычные магистральные трубы с прочностью Х80 или с более высокой прочностью имеют толщину, самое большее, менее 25 мм. Однако необходимы трубопроводы толщиной 25 мм или более, либо 30 мм или более.

В основном, при производстве толстолистовой стали, при регулируемой прокатке не обеспечивается достаточная прокатка центральной части по толщине листа. Кроме того, также затруднительно обеспечить скорость охлаждения при регулируемом охлаждении. Далее, при производстве толстостенных стальных труб, толстолистовой стали при помощи процесса UO придают форму трубы, затем края приводят в соприкосновение друг с другом и стыки сваривают при помощи дуговой сварки. Для стальной толстостенной трубы данная шовная сварка приводит к значительному подводу тепла. Зона термического влияния (называемая «ЗТВ») становится более грубой в отношении размера зерна, таким образом падение низкотемпературной вязкости становится важной проблемой.

В качестве технологии для улучшения низкотемпературной вязкости ЗТВ высокопрочной стальной трубы для трубопровода был предложен способ, основанный на внутризеренном превращении, для получения более мелкозернистой структуры ЗТВ (например, патентная публикация Японии (А) №8-325635, патентная публикация Японии (А) №2001-355039 и патентная публикация Японии (А) №2003-138340). В способе, предложенном в патентной публикации Японии (А) №8-325635, происходит формирование игольчатого феррита, являющегося зародышем для кристаллизации окислов. В способе, предложенном в патентной публикации Японии (А) №2001-355039 и патентной публикации Японии (А) №2003-138340, происходит формирование внутризеренного бейнита с использованием в качестве зародышей кристаллизации смеси, состоящей из включений окислов и сульфидов.

Использование внутризеренного бейнита является чрезвычайно эффективным для улучшения низкотемпературной вязкости ЗТВ. Однако если скорость охлаждения падает вследствие увеличенной толщины стальной трубы, бейнитное превращение становится недостаточным, формируется внутризеренный феррит и прочность падает. По этой причине увеличение толщины высокопрочных стальных труб для трубопроводов с превосходной низкотемпературной вязкостью является сложной задачей.

Раскрытие изобретения

Авторы настоящего изобретатели изготовили толстолистовую сталь для трубопровода с прочностью Х70 или Х80, или более с толщиной листа 25 мм или более и пределом прочности на растяжение (ПР) 600 МПа или более. В результате было установлено, что проблемы, связанные с увеличением толщины стального листа, были намного более серьезными, чем ожидалось. В частности, при регулируемой прокатке и регулируемой скорости охлаждения не обеспечивается достаточная прокатка центральной части по толщине листа, в связи с чем вязкость заметно падает по сравнению с вязкостью поверхностного слоя стального листа. Авторы настоящего изобретатели дополнительно исследовали структуру металла в центральной части по толщине стального листа, в результате чего установили, что в центральной части по толщине листа высокопрочной толстолистовой стали для трубопровода, чрезвычайно сложно создать мелкозернистую бейнитную структуру.

Настоящее изобретение решает проблемы предшествующего уровня техники и предлагает высокопрочную толстостенную сварную стальную трубу для трубопровода с превосходной низкотемпературной вязкостью, способную обеспечить превосходную низкотемпературную вязкость ЗТВ, даже при толщине трубы 25 мм или более, либо 30 мм или более и предлагает способ ее изготовления.

В соответствии с настоящим изобретением снижают содержание С и Al и добавляют соответствующие количества Мо и В для улучшения прокаливаемости, параметр прокаливаемости регулируют по углеродному эквиваленту Ceq и параметр свариваемости регулируют по параметру чувствительности к растрескиванию Pcm до оптимальных диапазонов, формируют в основном материале и ЗТВ сварной стальной трубы мелкозернистую структуру, в основном, состоящую из бейнита, и используют внутризеренный бейнит, сформированный, при использовании окислов Ti в качестве зародышей кристаллизации для увеличения мелкозернистости, т.е. уменьшения действительного размера зерна, в особенности, ЗТВ, получая таким образом высокопрочную сварную стальную трубу для трубопровода с превосходной низкотемпературной вязкостью.

Сущность изобретения состоит в следующем.

(1) Сварная стальная труба для высокопрочного толстостенного трубопровода с превосходной низкотемпературной вязкостью, полученная шовной сваркой основного материала стального листа, которому придана форма трубы, характеризуется тем, что указанный основной материал стального листа содержит, мас.%, С от 0,010 до 0,050%, Si от 0,01 до 0,50%, Mn от 0,50 до 2,00%, S от 0,0001 до 0,0050%, Ti от 0,003 до 0,030%, Мо от 0,10 до 1,50%, В от 0,0003 до 0,0030% и О от 0,0001 до 0,0080%, при предельном содержании Р 0,050% или менее и Al 0,020% или менее, и остальное: железо и неизбежные примеси, при этом значение Ceq, полученное из нижеследующей формулы 1, составляет от 0,30 до 0,53, значение Pcm, полученное из нижеследующей формулы 2, составляет от 0,10 до 0,20, выполняется нижеследующая формула 3, и структура металла указанного основного материала стального листа состоит из полигонального феррита, занимающего 20% площади или менее, и бейнита, занимающего 80% площади или более, причем действительный размер зерна в основном материале составляет 20 мкм или менее и действительный размер зерна в зоне термического влияния при сварке составляет 150 мкм или менее:

где С, Si, Mn, Ni, Cu, Cr, Мо, V и В обозначают содержание отдельных элементов (в мас.%).

(2) Сварная стальная труба для высокопрочного толстостенного трубопровода с превосходной низкотемпературной вязкостью, согласно пункту (1) характеризующаяся тем, что толщина основного материала стального листа составляет от 25 до 40 мм.

(3) Высокопрочная сварная стальная труба для трубопровода с превосходной низкотемпературной вязкостью согласно пункту (1) или (2), характеризующаяся тем, что кольцевой предел прочности на растяжение указанного основного материала стальной трубы составляет от 600 до 800 МПа.

(4) Сварная стальная труба для высокопрочного толстостенного трубопровода с превосходной низкотемпературной вязкостью согласно любому из пунктов (1)-(3), характеризующаяся тем, что указанный основной материал стального листа дополнительно содержит один или оба из следующих элементов, мас.%: Cu от 0,05 до 1,50% и Ni от 0,05 до 5,00%.

(5) Сварная стальная труба для высокопрочного толстостенного трубопровода с превосходной низкотемпературной вязкостью согласно любому из пунктов (1)-(4), характеризующаяся тем, что указанный основной материал стального листа дополнительно содержит один или более из следующих элементов, мас.%, Cr от 0,02 до 1,50%, V от 0,010 до 0,100%, Nb 0,001 до 0,200%, Zr от 0,0001 до 0,0500% и Та от 0,0001 до 0,0500%.

(6) Сварная стальная труба для высокопрочного толстостенного трубопровода с превосходной низкотемпературной вязкостью согласно любому из пунктов (1)-(5), характеризующаяся тем, что указанный основной материал стального листа дополнительно содержит один или более из следующих элементов, мас.%: Mg от 0,0001 до 0,0100%, Са от 0,0001 до 0,0050%, РЗМ от 0,0001 до 0,0050%, Y от 0,0001 до 0,0050%, Hf от 0,0001 до 0,0050%, Re от 0,0001 до 0,0050% и W от 0,01 до 0,50%.

(7) Сварная стальная труба для высокопрочного толстостенного трубопровода с превосходной низкотемпературной вязкостью согласно любому из пунктов (1)-(6), характеризующаяся тем, что металл сварного соединения содержит, мас.%: С от 0,010 до 0,100%, Si от 0,01 до 0,50%, Mn от 1,0 до 2,0%, Ni от 0,2 до 3,2%, Cr+Мо+V от 0,2 до 2,5%, Al от 0,001 до 0,100%, Ti от 0,003 до 0,050% и О от 0,0001 до 0,0500%, при предельном содержании: Р 0,020% или менее и S 0,010% или менее, и остальное - железо и неизбежные примеси.

(8) Способ изготовления высокопрочной сварной стальной трубы для трубопровода с превосходной низкотемпературной вязкостью, характеризующийся изготовлением стали, при котором для предварительного раскисления вводят Si и Mn, затем вводят Ti, чтобы состав стали соответствовал составам согласно любому из пунктов (1) и (4)-(6), затем сталь отливают и полученный стальной сляб подвергают горячей прокатке и затем стальному листу придают форму трубы и проводят шовную сварку стыковых участков.

(9) Способ изготовления высокопрочной сварной стальной трубы для трубопровода с превосходной низкотемпературной вязкостью согласно пункту (8), характеризующийся тем, что указанный стальной сляб нагревают до температуры 1000°С или выше, проводят его горячую прокатку при температуре от 900°С и ниже при относительном обжатии 2,5 или более и охлаждение водой до температуры 600°С или ниже.

(10) Способ изготовления сварной стальной трубы для высокопрочного толстостенного трубопровода с превосходной низкотемпературной вязкостью согласно пунктам (8) или (9), характеризующийся тем, что указанному стальному листу из основного материала придают форму трубы в процессе UO, стыковые участки внутренних и внешних поверхностей трубы сваривают дуговой сваркой под флюсом с последующей раскаткой трубы.

(11) Способ изготовления сварной стальной трубы для высокопрочного толстостенного трубопровода с превосходной низкотемпературной вязкостью согласно пункту (10), характеризующийся тем, что подводимое тепло при указанной дуговой сварке под флюсом составляет от 4,0 до 10,0 кДж/мм.

(12) Способ изготовления сварной стальной трубы для высокопрочного толстостенного трубопровода с превосходной низкотемпературной вязкостью согласно любому из пунктов (8)-(11), характеризующийся тем, что зоны сварного шва подвергают термической обработке.

(13) Способ изготовления сварной стальной трубы для высокопрочного толстостенного трубопровода с превосходной низкотемпературной вязкостью согласно пункту (12), характеризующийся тем, что зоны сварного шва подвергают термической обработке в диапазоне температур от 300 до 500°С.

Краткое описание чертежей

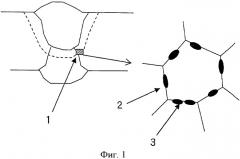

Фиг.1 - схематический вид структуры повторно нагретой ЗТВ.

Фиг.2 - иллюстрация влияния компонентов стали на вязкость нагретой повторно ЗТВ.

Осуществление изобретения

В настоящем изобретении предложена сварная стальная труба, изготовленная из стального материала с пониженным содержанием С и со структурой металла, подвергнутой низкотемпературному превращению, и содержащей, главным образом, бейнит для улучшения вязкости, в который для улучшения прокаливаемости добавляют В, и используют внутризеренное превращение, в частности для уменьшения действительного размера зерна в ЗТВ и улучшения низкотемпературной вязкости. Таким образом, основными отличительными признаками настоящего изобретения являются снижение содержания Al, регулирование содержания кислорода и введение соответствующего количества Ti для диспергирования мелких включений, которые чрезвычайно эффективны в качестве зародышей для внутризеренного превращения в структуре основного материала стального листа, и использование их в качестве зародышей для внутризеренного превращения для уменьшения эффективного размера зерна основного материала стального листа. Следует отметить, что в нижеследующем описании основной материал стального листа также будет упоминаться просто как «стальной лист» и сварная стальная труба также будет упоминаться просто как «стальная труба».

Внутризеренный бейнит в структуре ЗТВ получен при превращении внутризеренного феррита, образованного в результате внутризеренного превращения, происходящего в стали при высокой температуре, с использованием во время охлаждения вышеупомянутых мелких включений в качестве зародышей. Поэтому количества добавок Мо и В и установление параметра прокаливаемости Ceq и параметра свариваемости Pcm в оптимальных диапазонах является чрезвычайно эффективным для формирования внутризеренного бейнита даже в стальной трубе большей толщины, как в настоящем изобретении, т.е. даже при более низкой скорости охлаждения. Благодаря формированию внутризеренного бейнита низкотемпературная вязкость в ЗТВ заметно улучшена без снижения прочности. Более того, внутризеренный бейнит может также способствовать подавлению разупрочнения ЗТВ стальной трубы.

Механизм формирования внутризеренного бейнита, как полагают, состоит в следующем: окислы типа анион-вакансия могут удерживать большие количества ионов Mn. Кроме того, соединение MnS легко осаждается на окислах. По этой причине вокруг окислов и сульфидов формируется слой, обедненный Mn. Этот слой, обедненный Mn, действует в качестве зародышей при превращении, которое происходит при нагреве стали до высокой температуры, при этом структура металла становится аустенитной и затем сталь охлаждают. Обычно формируется внутризеренный феррит лепестковой формы. При высокой скорости охлаждения или хорошей прокаливаемости внутризеренный феррит имеет высокую степень переохлаждения. Во время охлаждения внутризеренный феррит превращается в бейнит, становясь внутризеренным бейнитом.

Типичными окислами типа анион-вакансия являются мелкодисперсные окислы, содержащие главным образом Ti. При использовании этих окислов в качестве зародышей кристаллизации формируется внутризеренный бейнит лепестковой формы. Кроме того, мелкодисперсные сульфиды, главным образом, содержащие Mn, осаждаются совместно с мелкодисперсными окислами, главным образом, содержащими Ti. Следует отметить, что в зависимости от химического состава стали иногда окислы включают один или более из Al, Si, Mn, Cr, Mg, и Са и сульфиды включают один или более из Са, Cu, и Mg. Размер включений, формирующих зародыши для внутризеренного бейнита, может быть измерен с помощью просвечивающего электронного микроскопа (ПЭМ). Предпочтительным является размер включений в диапазоне от 0,01 до 5 мкм.

Когда в структуре ЗТВ формируется большое количество внутризеренного бейнита, смесь мартенсита и аустенита (структурная составляющая мартенсит-аустенит, называемая «МА») становится более мелкодисперсной в том месте, где начинается разрушение, и низкотемпературная вязкость значительно повышается. Если поддерживать количество С до 0,05% или менее и диспергировать мелкие включения при формировании внутризеренного бейнита, структура становится более мелкой, и участок излома при испытании на ударную вязкость по Шарпи, т.е. эффективный размер зерна становится меньше. Кроме того, внутризеренный бейнит является более прочным по сравнению с внутризеренным ферритом, в связи с чем формирование внутризеренного бейнита может подавить разупрочнение ЗТВ.

В центральной части по толщине высокопрочной сварной стальной трубы для трубопровода в ЗТВ (около участка 1/2 толщины, называемого «участок 1/2t»), как схематично показано на фиг.1, грубая смесь МА, присутствующая на старых границах зерна аустенита повторно нагретой ЗТВ, становится местом начала разрушения, при этом иногда снижается вязкость. На фиг.1 цифра 1 обозначает повторно нагретую ЗТВ, цифра 2 обозначает смесь мартенсита и аустенита и цифра 3 обозначает старую границу зерна аустенита. «Повторно нагретая ЗТВ» представляет собой участок металла сварного шва и ЗТВ вблизи линии оплавления при предшествующей сварке, повторно нагреваемый при последующей сварке. В зависимости от подводимого тепла во время сварки, ЗТВ может несколько изменяться в размерах, однако, обычно она представляет собой участок в пределах 10 мм от линии оплавления. Если на испытательных образцах выполняют надрезы, например, на расстоянии 1 мм или 2 мм от линии оплавления, то при испытании на ударную вязкость по Шарпи при температуре -40°С поглощенная энергия иногда составляет меньше 50 Дж.

Авторы настоящего изобретения провели исследования с целью улучшения низкотемпературной вязкости стали за счет уменьшении эффективного размера зерна в ЗТВ и подавления образования МА. Вначале были получены образцы стали различного химического состава, которые подвергались термической обработке, моделирующей термическую историю повторно нагретой ЗТВ, предусматривающую дуговую сварку под флюсом стыковых участков при изготовлении стальной трубы толщиной от 25 до 40 мм (называемой «испытанием на воспроизведение повторно нагретой ЗТВ»). С этой целью каждый образец стали нагревали до температуры 1400°С, немедленно охлаждали до комнатной температуры, вновь нагревали до температуры 750°С и немедленно охлаждали до комнатной температуры. Скорость охлаждения от температуры 800°С до 500°С составляла от 2 до 15°С/сек. На образцах после испытания на воспроизведение повторно нагретой ЗТВ были выполнены V-образные надрезы в соответствии со Стандартом JIS Z 2242 и проведены испытания на ударную вязкость по Шарпи при температуре -40°С. Результаты влияния состава стали на ударную вязкость, оцененные с помощью испытания на воспроизведение повторно нагретой ЗТВ, представлены на фиг.2.

На фиг.2 представлено соотношение между величиной 10С+100Al+5Ni+5Мо и поглощенной энергией при испытании по Шарпи при температуре -40°С образцов повторно нагретой ЗТВ, полученных моделированием. Авторы изобретения изучили влияние на вязкость воспроизведенной ЗТВ С, Мо и Ni, которые оказывают влияние на формирование МА и Al, который влияет на внутризеренное превращение. Кроме того, на основе полученных результатов авторы, прежде всего, подвергли регрессии соотношение между количествами добавок элементов и результатами, чтобы получить параметр 10С+100Al+5Ni+5Мо, коррелирующий с вязкостью воспроизведенной ЗТВ. Из фиг.2 очевидно, что при снижении значения 10С+100Al+5Ni+5Мо до менее 3,3, при испытании по Шарпи при температуре -40°С образцов повторно нагретой ЗТВ поглощенная энергия становится 50 Дж или более. Авторы настоящего изобретения также подтвердили влияние деформационного упрочнения при холодной обработке стальных листов на получение стальной трубы. В результате ПР иногда повышается приблизительно на 20-30 МПа. Вязкость лишь незначительно изменилась как в центральной части по толщине листа, так и в поверхностном слое. Данный эффект находился в пределах ошибки измерения.

На образцах с превосходной низкотемпературной вязкостью, вырезанных из повторно нагретой ЗТВ, были произведены измерения эффективного размера зерен с помощью картины обратного рассеяния электронов. В результате изучения было установлено, что эффективный размер зерна составлял 150 мкм или менее. Кроме того, авторы настоящего изобретения исследовали структуру металла и включений. Исследования показали, что в основном были сформированы мелкие частицы окислов Ti, сложных окислов и сложных сульфидов, и что с их помощью в качестве зародышей в структуре ЗТВ был сформирован внутризеренный бейнит. Таким образом, эффективный размер зерна в ЗТВ составляет 150 мкм или менее вследствие образования внутризеренного бейнита, и низкотемпературная вязкость улучшается.

Кроме того, авторы настоящего изобретения провели интенсивные исследования вязкости основного материала стальных листов. При толщине листа 25 мм или более возникают проблемы, связанные с тем, что не может быть обеспечено относительное обжатие при прокатке в области температур, предшествующих рекристаллизации, и увеличивается размер зерна на участке 1/2t, и падает поглощенная энергия при испытании на ударную вязкость по Шарпи. Авторы настоящего изобретения обнаружили, что если в структуре стального листа полигональный феррит занимает 20% площади или менее и бейнит занимает 80% площади или более, получаемый эффективный размер зерна основного материала стальных листов будет равен 20 мкм или менее, при этом повышается прочность и вязкость основного материала стального листа и, в частности, может быть прекращено снижение вязкости в центральном участке по толщине листа. Поглощенная энергия при испытании на ударную вязкость по Шарпи при -40°С испытательного образца, вырезанного близко к поверхности, т.е. на расстоянии около от 2 до 12 мм от поверхности стального материала, может составить 200 Дж или более. При испытании на ударную вязкость по Шарпи можно получить поглощенную энергию, составляющую 100 Дж или более, если испытательный образец вырезан из участка 1/2t, т.е., по существу, из центра по толщине листа. Испытания на ударную вязкость по Шарпи проводились при температуре -40°С на образцах с V-образным надрезом в соответствии со Стандартом JIS Z 2242.

В основном, мелкодисперсные окислы Ti, сложные окислы и сложные сульфиды согласно настоящему изобретению не только являются эффективными для образования внутризеренного бейнита в ЗТВ, но также способствуют уменьшению действительного размера зерна основного материала стальных листов. В частности, стало возможным уменьшить действительный размер зерна на участке 1/2t основного материала стальных листов за счет мелкодисперсных окислов Ti, сложных окислов и сложных сульфидов, что прежде являлось сложной задачей. Как полагают, причина заключается в следующем.

Во-первых, проведение прокатки стали в области температур, предшествующих рекристаллизации, способствует обычному превращению на границах зерна, в связи с чем затрудняется внутризеренное превращение на окислах, сложных окислах и сложных сульфидах. Как полагают, если в результате прокатки размер зерна становится меньше размера зерна, получаемого при внутризеренном превращении, то скорость роста бейнита, сформированного из зародышей на границах зерна, становится слишком большой. Таким образом, предполагается, что превращение на границах зерна завершается до внутризеренного превращения.

С другой стороны, при недостаточном относительном обжатии в области температур, предшествующих рекристаллизации, размер зерна увеличивается, в частности, в центральной части по толщине листа, в связи с чем рост бейнита, сформированного на границе зерна, замедляется. В связи с этим считается, что благодаря внутризеренному превращению, главным образом, на окислах Ti, сложных окислах и сложных сульфидах, уменьшается действительный размер зерна. Более того, считается, что мелкодисперсные окислы действуют в качестве скрепляющих частиц и подавляют рост зерна, что также способствует уменьшению действительгного размера зерна в структуре основного материала стального листа.

По этой причине в настоящем изобретении чрезвычайно важным является регулирование содержания кислорода при производстве стали. В частности, при регулировании химического состава стали для предварительного раскисления необходимо вводить Si и Mn в количестве, находящемся в вышеупомянутых диапазонах, и затем вводить Ti. При введении Ti концентрация кислорода в стали, предпочтительно, составляет от 0,001 до 0,003%. Благодаря этому имеется возможность диспергировать окислы Ti, в частности Ti2O3, до размера частиц от 0,01 до 10 мкм в количестве, составляющем от 10 до 1000/mm2 на площади 1 мкм2. В результате стимулируется внутризеренное превращение и структура основного материала стального листа и структура в ЗТВ сварной стальной трубы становится более мелкозернистой, т.е. действительный размер зерна уменьшается.

При регулировании химического состава в процессе производства стали, проведении горячей прокатки стального сляба с относительным обжатием 2,5 или более, предпочтительно, 3,0 или более в интервале температур от 900°С, можно получить действительный размер зерна, равный 20 мкм или менее в структуре основного материала стального листа.

За действительный размер зерна принимают значение, которое получено с помощью картины обратного рассеяния электронов при преобразовании области, окруженной границами с разориентацией кристаллов 15° или более, в круг эквивалентного диаметра. При наблюдении структуры стали под оптическим микроскопом «полигональный феррит» выглядит как белые скопления без включений грубого цементита, МА или других грубых выделений в зернах. При наблюдении под оптическим микроскопом структура основного материала стального листа содержит полигональный феррит и бейнит и остальное, иногда включающее, мартенсит, остаточный аустенит и МА.

В настоящем изобретении бейнит определяют как структуру, при формировании которой карбиды осаждаются между пластинками или скоплениями феррита, либо карбиды осаждаются на пластинках. Мартенсит является структурой, при формировании которой карбиды не осаждаются между пластинками или на пластинках. Остаточный аустенит является аустенитом, сформированным при высокой температуре, который сохраняется в структуре основного материала стального листа или сварной стальной трубы.

В результате термической обработки зоны сварки грубая смесь МА, сформированная вдоль старых границ зерна аустенита в ЗТВ, распадается на мелкодисперсный цементит, благодаря чему улучшается низкотемпературная вязкость. На соответствующем участке 1/2t листа, или на соответствующем участке +1 мм от него, улучшается низкотемпературная вязкость. Например, если зону сварки нагревать до температуры в диапазоне от 300 до 500°С, то при испытании образца с V-образным надрезом на ударную вязкость по Шарпи при низкой температуре -40°С, поглощенная энергия может составить 50 Дж или более. Поэтому материал, применяемый при чрезвычайно низкой температуре -40°С или ниже, в структуре которого сформирован внутризеренный бейнит, предпочтительно, дополнительно подвергать термической обработке для получения смешанной структуры внутризеренного бейнита и цементита.

Ниже будут объяснены причины ограничения химического состава основного материала стального листа согласно настоящему изобретению. Следует отметить, что ЗТВ является околошовной зоной, которая во время сварки не расплавляется, поэтому компоненты, входящие в состав ЗТВ, те же самые, что и в основном материале.

С: С является элементом, повышающим прочность стали, но в настоящем изобретении содержание С ограничено, чтобы получить структуру металла, состоящую, главным образом, из бейнита, и достигнуть высокой прочности и высокой вязкости. При содержании С менее 0,010% прочность стали является недостаточной. При содержании С более 0,050% наблюдается падение вязкости. Поэтому согласно настоящему изобретению оптимальное содержание С в стали устанавливают в диапазоне от 0,010 до 0,050%.

Si: Si является раскисляющим элементом, важным в настоящем изобретении. Для достижения эффекта раскисления в сталь требуется вводить Si в количестве 0,01% или более. С другой стороны, если содержание Si составляет более 0,50%, вязкость ЗТВ падает, таким образом, верхний предел Si устанавливают 0,50%.

Mn: Mn является элементом, используемым в качестве раскисляющей добавки, необходимой для того, чтобы обеспечить прочность и вязкость основного материала стального листа, и, кроме того, Mn образует MnS и другие сульфиды, эффективные в качестве зародышей для внутризеренного превращения. Это свойство Mn является весьма существенным в настоящем изобретении. Для достижения указанных эффектов необходимо вводить Mn в количестве 0,50%, однако при содержании Mn, превышающем 2,00%, вязкость ЗТВ снижается. Поэтому диапазон содержания Mn устанавливают от 0,50 до 2,00%. Следует отметить, что Mn является недорогим элементом, в связи с этим для обеспечения прокаливаемости стали, его, предпочтительно, вводить в количестве 1,00% или более. Оптимальный нижний предел содержания Mn составляет 1,50% или более.

Р: Р является примесью и при его содержании, превышающем 0,050%, значительно снижается вязкость основного материала стального листа. Поэтому верхний предел содержания Р в стали устанавливают 0,050%. С целью повышения вязкости в ЗТВ содержание Р, предпочтительно, устанавливать 0,010% или менее.

S: S в настоящем изобретении является важным элементом для формирования MnS и других сульфидов, эффективных в качестве зародышей для внутризеренного превращения. При содержании S менее 0,0001% количество образующихся сульфидов падает и не происходит заметного внутризеренного превращения, в связи с этим содержание S должно быть установлено 0,0001% или более. С другой стороны, если основной материал стального листа содержит S более 0,0050%, формируются грубые сульфиды и снижается вязкость, таким образом верхний предел содержания S устанавливают 0,0050% или менее. Для повышения вязкости в ЗТВ верхний предел содержания S, предпочтительно, устанавливать 0,0030% или менее.

Al: Al является раскисляющей добавкой, но в настоящем изобретении для того, чтобы окислы Ti были мелкодисперсными, чрезвычайно важно установить верхний предел содержания Al 0,020% или менее. К тому же, чтобы способствовать внутризеренному превращению, содержание Al, предпочтительно, должно составлять 0,010% или менее. Более того, предпочтительный верхний предел содержания Al составляет 0,008% или менее.

Ti: Ti в настоящем изобретении является чрезвычайно важным элементом для образования мелкодисперсных окислов Ti, которые эффективно действуют в качестве зародышей для внутризеренного превращения. Однако при избыточном содержании Ti формируются карбонитриды, что приводит к снижению вязкости. Поэтому согласно настоящему изобретению содержание Ti должно быть установлено от 0,003 до 0,030%. Кроме того, Ti является сильной раскисляющей добавкой, поэтому, если Ti вводится при высоком содержании кислорода, то формируются грубые окислы. По этой причине при производстве стали необходимо заранее раскислять сталь введением Si и Mn и уменьшать содержание кислорода. Если окислы Ti становятся более грубыми, то внутризеренное превращение затрудняется и эффект закрепления границ зерен ослабляется, в связи с чем иногда увеличивается эффективный размер зерна в структуре основного материала стального листа и в ЗТВ сварной стальной трубы.

Мо: Мо является элементом, эффективным для улучшения прокаливаемости и формирования карбонитридов, благодаря чему повышается прочность стали. Для достижения данного эффекта необходима добавка 0,10% или более. С другой стороны, если добавка Мо превышает 1,50%, падает вязкость, поэтому верхний предел содержания Мо в стали устанавливают 1,50% или менее.

В: В является элементом, улучшающим прокаливаемость стали, если он содержится в твердым растворе, однако, при избыточном добавлении он формирует грубое соединение BN, которое, в частности, вызывает снижение вязкости в ЗТВ, таким образом верхний предел содержания В устанавливают 0,0030%. Согласно настоящему изобретению в материал сварной стальной трубы добавляют В в количестве 0,0003% или более для улучшения прокаливаемости и параметр прокаливаемости регулируют по углеродному эквиваленту Ceq и параметр свариваемости регулируют по параметру чувствительности к растрескиванию Pcm до оптимальных диапазонов, чтобы обеспечить прочность и свариваемость. Следует отметить, что добавка В в количестве 0,0003% или более также эффективна для подавления формирования феррита на границах зерна. Кроме того, при постепенном добавлении В, если формируется мелкодисперсное соединение BN, растворимость N в твердом растворе падает и, наряду с этим, повышается вязкость в ЗТВ, поэтому, предпочтительно, установить содержание В в стали более 0,0005%.

О: Кислород является элементом, неизбежно присутствующим в составе стали, но согласно настоящему изобретению необходимо ограничить содержание О при формировании окислов, содержащих Ti. Содержание кислорода, остающегося в стали во время литья, т.е. содержание О в основном материале стального листа должно быть установлено в диапазоне от 0,0001 до 0,0080%. Причина ограничения содержания О состоит в том, что при содержании О, составляющем менее 0,0001%, количество окисных частиц является недостаточным, тогда как при содержании О более 0,0080% увеличивается количество грубых окисных частиц и снижается прочность основного материала и падает вязкость в ЗТВ. Кроме того, если повышение содержания кислорода приводит к огрублению, главным образом, окислов Ti, то структура основного материала стального листа и структура в ЗТВ сварной стальной трубы становится более грубой, т.е. увеличивается действительный размер зерна.

Более того, для повышения прочности и вязкости также можно добавлять один или более из Cu, Ni, Cr, V, Nb, Zr и Та. К тому же, когда содержание этих элементов ниже предпочтительных нижних пределов, они не оказывают никакого неблагоприятного влияния, таким образом эти элементы можно считать примесями.

Cu и Ni: Cu и Ni являются эффективными элементами, повышающими прочность стали без снижения вязкости. Для достижения этого эффекта нижний предел содержания Cu и нижний предел содержания Ni, предпочтительно, устанавливают 0,05% или более. С другой стороны, для подавления формирования трещин во время нагрева и сварки стального листа, предпочтительно, верхний предел содержания Cu устанавливают 1,50%. Верхний предел содержания Ni, предпочтительно, устанавливают 5,00%, поскольку при его избыточном содержании ухудшается свариваемость. Следует отметить, что Cu и Ni, предпочтительно, вводят в виде смеси для подавления формирования поверхностных дефектов. Кроме того, с точки зрения стоимости, верхние пределы содержания Cu и Ni, предпочтительно, устанавливают 1,00% или менее.

Cr, V, Nb, Zr и Та: Cr, V, Nb, Zr и Та являются элементами, формирующими карбиды и нитриды и повышающими прочность стали при дисперсионном твердении. Можно вводить один или более из этих элементов. Для эффективного повышения прочности нижний предел содержания Cr составляет 0,02%, нижний предел содержания V составляет 0,010%, нижний предел содержания Nb составляет 0,001% и нижние пределы содержания Zr и Та составляют по 0,0001%. С другой стороны, при чрезмерном добавлении Cr вследствие повышения прокаливаемости возрастает прочность, а вязкость иногда снижается, таким образом верхний предел содержания Cr, предпочтительно, устанавливают 1,50%. Кроме того, при чрезмерном добавлении V, Nb, Zr и Та карбиды и нитриды становится более грубыми, в результате чего вязкость иногда снижается, таким образом верхний предел содержания V, предпочтительно, устанавливают 0,100%, верхний предел содержания Nb, предпочтительно, устанавливают 0,200%, и верхние пределы содержания Zr и Та, предпочтительно, устанавливают по 0,0500%.

К тому же, чтобы регулировать форму включений и улучшить вязкость, можно добавить один или более из Mg, Са, РЗМ, Y, Hf, Re и W. Кроме того, если содержание этих элементов в стали ниже предпочтительных нижних пределов, они не оказывают какого-либо неблагоприятного влияния, таким образом эти элементы можно считать примесями.

Mg: Mg является элементом, эффективным для повышения мелкодисперсности окислов, и позволяет регулировать форму сульфидов. В частности, для достижения эффекта мелкодисперсности окислов Mg, действующих в качестве зародышей для внутризеренного превращения, и, кроме того, подавляющих увеличение размера зерна, являясь скрепляющими частицами, предпочтительной является добавка Mg