Способ изготовления высокопрочных и износостойких электротехнических изделий из хромовых или хромциркониевых бронз с нано- и микрокристаллической структурой

Иллюстрации

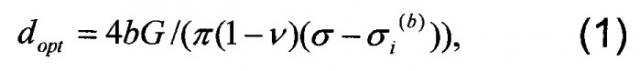

Показать всеИзобретение относится к области производства контактных электротехнических изделий из хромовых или хромциркониевых бронз и может быть использовано при изготовлении высокопрочных и износостойких электродов контактной сварки и электроконтактных проводов для электротранспорта. Заявлен способ изготовления высокопрочных и износостойких электротехнических изделий из хромовых или хромциркониевых бронз с нано- и субмикрокристаллической структурой. Способ характеризуется тем, что исходные заготовки из бронз подвергают многоцикловому равноканальному угловому прессованию со скоростью 0,4 мм/сек при комнатной температуре при общем числе циклов, обеспечивающих уменьшение среднего размера зерна бронзы до размера зерна dopt, величину которого предварительно определяют в зависимости от состава бронзы в соответствии с выражением: dopt=4bG/(π(1-v)(σ-σi (b))), где b - вектор Бюргерса, G - модуль сдвига сплава, v - коэффициент Пуассона, σ - внешнее приложенное напряжение, σi (b) - внутренние напряжения от неравновесных границ зерен, далее заготовки отжигают на воздухе в одну или две стадии при температуре 75-450°С в течение времени от 5 мин до 200 ч с последующим формообразованием из них электротехнических изделий. Технический результат - повышение технологичности изготовления при повышении износостойкости при обеспечении сочетания прочности и электропроводности заготовок. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области производства контактных электротехнических изделий из хромовых или хромциркониевых бронз и может быть использовано, в частности, при изготовлении высокопрочных и износостойких электродов контактной сварки и электроконтактных проводов для электротранспорта.

Хромовые и хромциркониевые бронзы, обладая удачным сочетанием механических и электрофизических характеристик, востребованных в электротехнике, представляют наиболее распространенный материал в контактных сварочных машинах и системе подачи электроэнергии электротранспорта, в связи с чем актуально и перспективно выявление технологических резервов повышения основных механических и эксплуатационных свойств этих материалов.

Однако известные в уровне техники пути обеспечения оптимального сочетания механических свойств (твердости для электродов и предела текучести для проводов при заданном значении удельного электросопротивления - не менее 80% от величины удельного электросопротивления чистой меди) и такого общего для рассматриваемых электроконтактных изделий из хромовых и хромциркониевых бронз эксплуатационного свойства, как износостойкость, технологически усложнены и ограничены по достигаемым величинам твердости и прочности, а также показателям микроструктуры хромовых бронз, значительно влияющим на ресурс указанных изделий (см., например, механические характеристики: твердость электродного прутка из меднохромового сплава CW105C - 140-185HV и из бронзы БрХ0,9 - 78-83HRB в патенте РФ на изобретение «Способ термодеформационной обработки прутков из хромовой бронзы» №2327807, C22F 1/08, 2008, а также предел прочности σЕ проволоки из бронзы БрХЦрК - ~560 МПа в патенте РФ на изобретение «Способ термодеформационной обработки проволоки из бронзы БрХЦрК» №2347007, C22F 1/08, В21С 1/00, 2009).

Вместе с тем механизм формирования оптимальной микроструктуры хромовых и хромциркониевых бронз в способах по приведенным патентам РФ представляет собой реализацию процесса горячего прессования через матрицу с каналом нарезанных заготовок для подготовки структуры указанных бронз к формообразованию методом волочения с предварительной закалкой в воде полученных прутковых заготовок после горячего прессования и последующим старением готовых прутков (патент РФ №2327807) или эффекта термической обработки заготовок из таких же бронз с добавкой кальция для подготовки их структуры к такому же формообразованию волочением с низкотемпературным отпуском промежуточных заготовок и окончательным отпуском при более высокой температуре готовой проволоки (патент РФ №2347007), в связи с чем эти способы-аналоги основаны на иной в сравнении с заявляемым способом технологии изготовления электротехнических изделий (электродов контактной сварки и электроконтактных проводов для электротранспорта).

Поэтому заявитель выбрал вариант оформления формулы и описания заявляемого изобретения без прототипа.

Технический результат предлагаемого способа изготовления высокопрочных и износостойких электротехнических изделий из хромовых и хромциркониевых бронз с нано- и субмикрокристаллической структурой - повышение технологичности изготовления при значительном повышении таких эксплуатационных характеристик изделий, как износостойкость в результате обеспечения сочетания прочности и электропроводности заготовок при изготовлении за счет улучшения структуры материала изделий и увеличения в итоге на уровне скачка механических свойств материала - хромциркониевой бронзы (твердости и прочности) готовых изделий, а также создание общей технологической основы для формирования нано- и микрокристаллической структуры бронз при изготовлении из них широкого ассортимента электроконтактных изделий (от электродов контактной сварки до электроконтактных проводов для электротранспорта и других подобных изделий).

Для достижения указанного технического результата предлагается способ изготовления высокопрочных и износостойких электротехнических изделий из хромовых или хромциркониевых бронз с нано- и субмикрокристаллической структурой, характеризующийся тем, что исходные заготовки из бронз подвергают многоцикловому равноканальному угловому прессованию со скоростью 0,4 мм/сек при комнатной температуре при общем числе циклов, обеспечивающих уменьшение среднего размера зерна бронзы до размера зерна dopt, величину которого предварительно определяют в зависимости от состава бронзы с помощью выражения:

где b - вектор Бюргерса (м);

G - модуль сдвига сплава (МПа);

ν - коэффициент Пуассона (безразмерная величина);

σ - внешнее приложенное напряжение (МПа);

σi (b) - внутренние напряжения от неравновесных границ зерен (МПа);

далее заготовки отжигают на воздухе в одну или две стадии при температуре 75-450°С в течение времени от 5 мин до 200 ч с последующим формообразованием из них электротехнических изделий.

Работоспособность выражения (1) для хромовых и хромциркониевых бронз подтверждена экспериментально с уменьшением максимальных механических характеристик (твердости и прочности) на 10-15% при отклонении среднего размера зерна на ~15% от оцененного с помощью выражения (1) размера зерна dopt.

При изготовлении электродов для контактной сварки заготовки из бронзы БрХ1Цр подвергают равноканальному угловому прессованию со скоростью 0,4 мм/сек при комнатной температуре при общем числе циклов прессования, равном 8, обеспечивающих уменьшение предварительно определенного среднего размера зерна бронзы dopt до 0,3 мкм, отжигу в две стадии на воздухе при 100°С в течение 10 мин и при 400°С в течение 10 ч с получением заготовок электродов для контактной сварки с твердостью 220 HV, пределом прочности 800 МПа при величине электропроводности бронзы, равной 80% от величины электропроводности чистой меди, с последующей токарной обработкой.

При изготовлении электроконтактных проводов исходные заготовки из бронзы БрХ1Цр подвергают равноканальному угловому прессованию со скоростью 0,4 мм/сек при комнатной температуре при общем числе циклов прессования, равном 12, обеспечивающих уменьшение предварительно определенного среднего размера зерна бронзы dopt до 0,5 мкм, отжигу в две стадии на воздухе при 440°С в течение 1 ч с получением заготовок электроконтактного провода с твердостью 200 HV, пределом текучести 650 МПа при величине электропроводности бронзы, равной 80% от величины электропроводности чистой меди, с последующим холодным волочением.

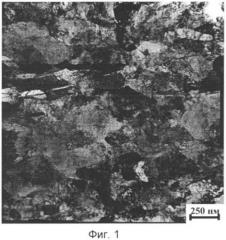

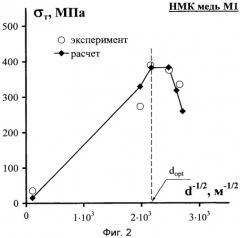

На фиг.1 показана микроструктура с размером зерна dopt≈0,3 мкм хромциркониевой бронзы БрХ1Цр после равноканального углового прессования со скоростью 0,4 мм/сек при комнатной температуре при общем числе циклов прессования, равном 8, в примере изготовления электродов контактной сварки; на фиг.2 - расчетная и экспериментальная зависимости предела текучести от размера зерна на примере структуры на основе меди в состоянии после равноканального углового прессования, послужившие обоснованием выведения экспериментально подтвержденного и предлагаемого в заявляемом способе выражения (1) для определения размера зерна dopt хромовых и хромциркониевых бронз.

Предлагаемый способ осуществляют следующим образом. При изготовлении электродов контактной сварки исходные закаленные крупнокристаллические слитки хромциркониевой бронзы марки БрХ1Цр состава Cu - 0,8 вес.% Cr - 0,05 вес.% Zr (с начальным размером зерна ~100 мкм) размером 20×20×200 мм подвергают 8-ми циклам прессования в инструменте с углом пересечения рабочего и выходного каналов 90° на установке для равноканального углового прессования по маршруту 8 с (заготовку перед каждым повторным циклом поворачивают на угол 90° вокруг своей продольной оси) со скоростью деформации 0,4 мм/сек при комнатной температуре деформации.

Затем полученные заготовки (с предварительно оцененным с помощью выражения (1) размером зерна dopt=0,3 мкм и достигнутым после 8-ми циклов прессования, - см. фиг.1) с промежуточной твердостью - 130HV последовательно отжигают на воздухе при 100°С в течение 10 мин и при 400°С в течение 10 ч для осуществления операции дисперсного упрочнения (выделения и роста нанодисперсных частиц хрома и циркония из медной структурной матрицы) с повышением твердости заготовок электродов до 220HV и обеспечением предела прочности - 800МПа и электропроводности бронзы - 80% от величины электропроводности чистой меди.

После чего производят токарную обработку отожженных заготовок под электроды контактной сварки.

Аналогично изготовление электроконтактных проводов для электротранспорта с выполнением 12-ти циклов равноканального углового прессования закаленной крупнозернистой хромциркониевой бронзы БрХ1Цр состава Cu - 0,6 вес.% Cr - 0,1 вес.% Zr (с начальным размером зерна ~100 мкм) до измельчения структуры бронзы с достижением предварительно оцененного с помощью выражения (1) оптимального размера зерна dopt≈0,5 мкм и отжигом на воздухе подвергнутых прессованию заготовок при 440°С в течение 1 ч с обеспечением твердости заготовки электроконтактного провода - 200 HV, предела текучести - 650 МПа и электропроводности бронзы - 80% от величины электропроводности чистой меди с последующим холодным волочением заготовок.

Далее приведены дополнительные примеры получения свойств бронз при изготовлении электродов контактной сварки:

а) Хромовая бронза БрХ0,5 (Cu - 0,5 вес.% Cr) после выполнения 10-ти циклов равноканального углового прессования до уменьшения среднего размера зерна бронзы до предварительно оцененного с помощью выражения (1) размера зерна dopt≈0,5 мкм и отжига на воздухе подвергнутых прессованию заготовок при 250°С в течение 6 ч с обеспечением твердости заготовки электрода - 155HV.

б) Хромциркониевая бронза БрХ1Цр (Cu - 0,8 вес.% Cr - 0,05 вес.% Zr) после выполнения 8-ми циклов равноканального углового прессования до уменьшения среднего размера зерна бронзы до предварительно оцененного с помощью выражения (1) размера зерна dopt≈0,3 мкм и отжига на воздухе подвергнутых прессованию заготовок при 400°С в течение 6 ч с обеспечением твердости заготовки электрода - 200HV.

Выражение (1) для среднего размера зерна dopt структуры, соответствующего максимальному увеличению механических свойств - пределу текучести (как показано на подобной кривой для НМК меди М1 на фиг.2) и соответственно твердости, величина которой пропорциональна пределу текучести, выведено в результате расчетной оценки размера зерна нано- и микрокристаллической меди, полученной методом интенсивного пластического деформирования, при котором обеспечивается ее максимальная прочность, и соответствующей структурному состоянию ее низколегированному сплаву - бронзе (см. статью Чувильдеева В.Н. и др. Условия применимости соотношения Холла-Петча для нано- и микрокристаллических металлов, полученных методами интенсивного пластического деформирования - Деформация и разрушение материалов. 2009, №12, с.27).

Причиной уменьшения прочности при отклонении от среднего размера зерна dopt на фиг.2 в меньшую сторону является затрудненность процесса формирования дислокационных скоплений у неравновесных границ зерен нано- и микрокристаллической структуры (уровень внутренних напряжений от неравновесных границ зерен становится столь велик, что дислокационные скопления больше уже не могут образовываться). Причиной уменьшения прочности при отклонении от среднего размера зерна dopt в большую сторону является недостаточно малый размер зерна (чем меньше размер зерна, тем прочнее низколегированный сплав на основе меди при условии, что образуются дислокационные скопления).

Пример расчета среднего размера зерна dopt с помощью выражения (1) для бронзы БрХ1Цр:

При исходных векторе Бюргерса b=2,56·10-6м [1], модуле сдвига G=42100 МПа [1], коэффициенте Пуассона v=0,38 [2], внешнем приложенном напряжении σ=800 МПа, соответствующем экспериментальным данным по пределу прочности, и внутренних напряжениях от неравновесных границ зерен σi (b)=200 МПа [3] с помощью расчетного выражения (1) получаем расчетную dopt=0,37 мкм, согласующуюся с экспериментально получаемой (при скорости многоциклового равноканального углового прессования 0,4 мм/сек при комнатной температуре) величиной искомого среднего размера зерна.

Данные для расчета взяты из источников:

[1] Фрост Г.Дж., Эшби М.Ф. Карты механизмов деформации. Челябинск, «Металлургия», 1989, с.328.

[2] Физические величины. Справочник. Под ред. Григорьева И.С., Мейлихова Е.З. М., Энергоатом издат, 1991, с.1232.

[3] Segal V.M., Beyerlein I.J, Tome C.N., ChuviI'deev V.N., Kopylov V.I. Fundamentals and Engineering of Severe Plastic Deformation - New York, Nova Science Publishers, 2010, p.549.

Контактные электротехнические изделия, изготовленные предлагаемым способом, обладают повышенными механическими (прочностными) и эксплуатационными (износостойкостью) свойствами материала (хромциркониевых бронз) по сравнению с известными аналогами, а также характеризуются более высокой технологичностью достижения при изготовлении требуемых свойств хромовых и хромциркониевых бронз.

Кроме того, заявляемый способ создает общую технологическую основу для формирования нано- и микрокристаллической структуры бронз при изготовлении из них широкого ассортимента электроконтактных изделий (от электродов контактной сварки, электроконтактных проводов для электротранспорта до других электротехнических изделий специального назначения, элементов СВЧ-техники и метаматериалов подобных изделий).

1. Способ изготовления высокопрочных и износостойких электротехнических изделий из хромовых или хромциркониевых бронз с нано- и субмикрокристаллической структурой, характеризующийся тем, что исходные заготовки из бронз подвергают многоцикловому равноканальному угловому прессованию со скоростью 0,4 мм/с при комнатной температуре при общем числе циклов, обеспечивающих уменьшение среднего размера зерна бронзы до размера зерна dopt, величину которого предварительно определяют в зависимости от состава бронзы в соответствии с выражением:dopt=4bG/(π(1-v)(σ-σi (b))),где b - вектор Бюргерса;G - модуль сдвига сплава;v - коэффициент Пуассона;σ - внешнее приложенное напряжение;σi (b) - внутренние напряжения от неравновесных границ зерен;далее заготовки отжигают на воздухе в одну или две стадии при температуре 75-450°С в течение времени от 5 мин до 200 ч с последующим формообразованием из них электротехнических изделий.

2. Способ по п.1, отличающийся тем, что при изготовлении электродов для контактной сварки исходные заготовки из бронзы БрХ1Цр подвергают равноканальному угловому прессованию со скоростью 0,4 мм/с при комнатной температуре при общем числе циклов прессования, равном 8, обеспечивающих уменьшение предварительно определенного среднего размера зерна бронзы dopt до 0,3 мкм, отжигу в две стадии на воздухе при 100°С в течение 10 мин и при 400°С в течение 10 ч с получением заготовок электродов для контактной сварки с твердостью 220 HV, пределом прочности 800 МПа при величине электропроводности бронзы, равной 80% от величины электропроводности чистой меди, с последующей токарной обработкой.

3. Способ по п.1, отличающийся тем, что при изготовлении электроконтактных проводов исходные заготовки из бронзы БрХ1Цр подвергают равноканальному угловому прессованию со скоростью 0,4 мм/с при комнатной температуре при общем числе циклов прессования, равном 12, обеспечивающих уменьшение предварительно определенного среднего размера зерна бронзы dopt до 0,5 мкм, отжигу в две стадии на воздухе при 440°С в течение 1 ч с получением электроконтактного провода с твердостью 200 HV, пределом текучести 650 МПа при величине электропроводности бронзы, равной 80% от величины электропроводности чистой меди, с последующим холодным волочением.