Агрегат и способ формования устройств для открывания для применения в упаковках с льющимися пищевыми продуктами

Иллюстрации

Показать всеИзобретения предназначены для способа и формовочного агрегата (1) для изготовления устройств (2) для открывания. В формовочный агрегат (1) подается полотно (3), имеющее отверстия. Устройство (2) для открывания содержит горловину (4), закрытую мембраной (9), насадку (8), которая выступает из горловины (4), и вытяжное кольцо (11), проходящее от мембраны (9) внутри насадки (8). Формовочный агрегат (1) содержит первую и вторую формы (15, 16), взаимодействующие на одном из отверстий с полотном (3) для образования закрытой полости (19) и перемещающиеся для отделения от полотна (3). Формовочный агрегат (1) также содержит первую (20) и вторую (21) матрицы, которые могут устанавливаться в конфигурацию, в которой они размещаются внутри полости (19) для образования первого и второго объемов (28, 29). Матрицы (20, 21) могут перемещаться относительно полотна (3) для отсоединения устройства (2) для открывания от объемов (28, 29) и удаления устройства для открывания посредством подачи полотна (3) вперед. Агрегат (1) также содержит один привод (22), который перемещает одну (16) из форм (15, 16), и матрицы (20, 21) к полотну (3)/от полотна (3). При осуществлении способа подают полотно (3) упаковочного материала с отверстиями в направлении (D) перемещения и приводят первую и вторую формы (15, 16) во взаимодействие с полотном (3) на одном из отверстий для образования закрытой полости (19). Затем вводят первую и вторую матрицы (20, 21) внутрь полости (19) для образования первого объема (28), проходящего между первой матрицей (20) и первой и вторыми формами (15, 16) и имеющего ту же форму, что и насадка (8) и мембрана (9), и второго объема (29), проходящего между первой и второй матрицами (20, 21) и имеющего ту же форму, что и вытяжное кольцо (11). Отводят первую и вторую матрицы (20, 21) и, по меньшей мере, одну из первой и вторых форм (15, 16) от полотна (3) при помощи одного привода (22) для отсоединения устройства (2) для открывания и удаления отформованного устройства для открывания из полости (19) посредством подачи полотна (3) вперед. Затем перемещают первую и вторую матрицы (20, 21), и по меньшей мере, одну (16) из первой и вторых форм (15, 16) к полотну (3) при помощи привода (22). После этого удаляют устройство (2) для открывания; причем привод (22) соединяют с элементом (35), который, в свою очередь, соединен с первой матрицей (20). Технический результат, который достигается при использовании способа и агрегата по изобретениям, заключается в том, чтобы обеспечить формование устройств для открывания, в которых вытяжное кольцо выступает от мембраны внутрь и на заданное расстояние от горлышка за счет небольшого количества комплектующих деталей и простоты способа. 2 н. и 4 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к агрегату и способу формования устройств для открывания для применения в упаковках с льющимися пищевыми продуктами.

Предпосылки изобретения

Как известно, многие льющиеся пищевые продукты, такие как фруктовый сок, пастеризованное молоко, вино, томатный соус и т.д., продаются в упаковках, выполненных из стерилизованного упаковочного материала.

Обычным примером этого типа упаковки является упаковка в форме параллелепипеда для жидких или льющихся пищевых продуктов, известная как Tetra Brik Aseptic (зарегистрированная торговая марка), которая выполняется посредством сгибания и сваривания ламинированной полосы упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу, содержащую базовый слой для обеспечения жесткости и прочности, который может представлять собой слой из волокнистого материала, например бумаги или полипропилена, заполненного минералом, и ряд слоев из термосклеивающегося пластичного материала, например, полиэтиленовой пленки, закрывающей обе стороны базового слоя.

В случае асептических упаковок для продуктов, предназначенных для длительного хранения, таких как пастеризованное молоко, упаковочный материал также содержит слой газо- и светозащитного материала, например алюминиевую фольгу или этилвиниловую спиртовую (EVOH) пленку, которая наносится на слой термосклеивающегося пластичного материала и, в свою очередь, закрывается другим слоем термосклеивающегося пластичного материала, образующего внутреннюю поверхность упаковки, в конечном счете, контактирующую с пищевым продуктом.

Упаковки такого вида обычно изготавливаются на полностью автоматизированных упаковочных машинах, на которых формируется непрерывная труба из полотняного упаковочного материала, полотно упаковочного материала стерилизуется на упаковочной машине, например, посредством нанесения химического стерилизующего вещества, такого как раствор перекиси водорода, который потом удаляется с поверхностей упаковочного материала, например, испаряется в результате нагревания, и полотно упаковочного материала, стерилизованное таким образом, удерживается в закрытой стерильной среде и складывается и уплотняется в продольном направлении для формирования вертикальной трубы.

Труба заполняется стерилизованным или стерильно обработанным пищевым продуктом, запечатывается и затем разрезается в поперечном направлении на части, расположенные на равном расстоянии друг от друга, для образования упаковок типа «подушка», которые механически складываются для формирования соответствующих готовых, например, по существу, в форме параллелепипеда, упаковок.

Как вариант упаковочный материал может разрезаться на заготовки, которые формируются в упаковки на формирующих валиках, и упаковки заполняются пищевым продуктом и запечатываются. Одним примером этого типа упаковки является так называемая упаковка со «щипцовым верхом», известная под торговым наименованием Tetra Rex (зарегистрированная торговая марка).

Для открытия упаковок указанного типа предлагались различные решения, включая устройства для открывания, поддающиеся повторной герметизации, которые, по существу, содержат разливную насадку, например трубчатую, образующую сквозное отверстие и устанавливаемую на поверхности упаковки вокруг отверстия или вокруг удаляемой или прокалываемой части на поверхности, и съемную, например, навинчивающуюся или откидную крышку, установленную на горлышке, выступающую из разливной насадки на противоположной стороне относительно поверхности упаковки, чтобы закрыть ее снаружи.

При установке устройства для открывания вокруг отверстия в упаковке отверстие разливной насадки закрывается мембраной, выполненной из пластичного материала, соединенной как одно целое с разливной насадкой и отрываемой от горловины по предпочтительной, обычно круговой, линии разрыва. Мембрана обычно прикрепляется к верхнему (то есть наружному) краю разливной насадки и устанавливается как одно целое на стороне, обращенной к крышке с выступающим, так называемым вытяжным, кольцом, которое выдергивается за его свободный конец для отделения мембраны от разливной насадки по предпочтительной линии разрыва и для освобождения таким образом отверстия для выливания продукта. Более конкретно, вытяжное кольцо проходит внутри и на заданном расстоянии от горлышка.

Например, из патента EP-B-099992 известно изготовление устройств для открывания с использованием формовочного агрегата, который взаимодействует с полотном упаковочного материала для формования устройств для открывания на соответствующих отверстиях в полотне или образованных на полотне до формовочного агрегата.

Более конкретно, полотно упаковочного материала подается в формовочный агрегат, который содержит первую форму на первой стороне полотна и две вторые формы на противоположной второй стороне полотна.

При подаче полотна первая форма и вторые формы способны перемещаться в первую конфигурацию, отделенную соответственно от первой и второй сторон полотна и, следовательно, не пересекающуюся с ними, и, когда первая форма и вторые формы совмещаются с каждым отверстием в полотне, они перемещаются во вторую конфигурацию, взаимодействующую соответственно с первой и второй сторонами полотна.

Более конкретно, во второй конфигурации выступ на первой форме помещается в отверстие и образует с выемкой на двух вторых формах закрытую формовочную полость, в которую впрыскивается формовочный материал для формования устройства для открывания.

Более конкретно, закрытая полость содержит основание, проходящее параллельно направлению перемещения полотна, и боковую кольцевую часть, образованную между противоположными стенками выемки выступа, проходящего перпендикулярно направлению перемещения.

Следовательно, внутри полости может формоваться мембрана, и вытяжное кольцо и/или горлышко устройства для открывания, к которому прикреплена крышка, может формоваться в кольцевой части.

Формовочные агрегаты указанного типа не могут использоваться для формования устройств для открывания, в которых вытяжное кольцо выступает от мембраны внутри и на заданное расстояние от горлышка.

Раскрытие настоящего изобретения

Целью настоящего изобретения является создание формовочного агрегата, предназначенного для устранения указанного недостатка, с помощью простого, недорогого способа и с использованием только небольшого количества комплектующих деталей.

В соответствии с настоящим изобретением создан формовочный агрегат для изготовления устройства для открывания для применения в упаковках с льющимися пищевыми продуктами, причем в указанный агрегат подается полотно упаковочного материала с отверстиями, причем указанное устройство для открывания содержит горловину, закрытую мембраной, отделяемой от горловины, насадку, которая выступает из указанной горловины и к которой прикреплена крышка с возможностью отсоединения, и вытяжное кольцо, которое проходит от указанной мембраны внутри указанной насадки и при помощи которого мембрана отделяется от указанной горловины, причем указанный агрегат содержит первую и вторые формы, взаимодействующие на одном из указанных отверстий с указанным полотном для образования закрытой полости и способные перемещаться для отделения от указанного полотна, причем указанный агрегат отличается тем, что он содержит первую и вторую матрицы, которые могут образовывать конфигурацию, в которой они располагаются внутри полости для образования первого объема, проходящего между указанной первой матрицей и указанными первой и второй формами, и той же самой формы, что и указанная насадка и указанная мембрана, и второго объема той же формы, что и указанное вытяжное кольцо и проходящее между указанной первой и указанной второй матрицами, причем указанная первая и указанная вторая матрицы могут перемещаться относительно указанного полотна для отсоединения указанного устройства для открывания от указанного первого и указанного второго объемов и удаления устройства для открывания посредством подачи полотна вперед, и при этом агрегат содержит один привод, который перемещает, по меньшей мере, одну из указанных первой и второй форм к/от указанного полотна и перемещает указанные первую и вторую матрицы внутри указанной полости к/от указанного полотна.

Настоящее изобретение также относится к способу изготовления устройств для открывания для применения в упаковках с льющимися пищевыми продуктами, причем указанные устройства для открывания содержат горловину, закрытую мембраной, отделяемой от горловины, насадку, которая выступает из указанной горловины и к которой прикреплена крышка с возможностью отсоединения, и вытяжное кольцо, которое проходит от указанной мембраны внутрь указанной насадки и при помощи которого мембрана отделяется от указанной горловины, причем согласно способу:

подают полотно упаковочного материала, содержащего отверстия вдоль траектории его движения; и

приводят первую и вторую формы во взаимодействие с указанным полотном на одном из указанных отверстий для образования закрытой полости;

дополнительно:

вводят первую и вторую матрицы внутрь указанной полости для образования первого объема, проходящего между указанной первой матрицей и указанными первой и второй формами и имеющего такую же форму, что и указанная насадка и указанная мембрана, и второго объема, проходящего между указанными первой и второй матрицами и имеющего такую же форму, что и указанное вытяжное кольцо;

удаляют указанные первую и вторую матрицы и, по меньшей мере, одну из указанных первой и второй форм с указанного полотна при помощи одного привода для отсоединения указанного устройства для открывания и извлечения формованного устройства для открывания из указанной полости посредством подачи полотна вперед; и

перемещают указанную первую и вторую матрицы и, по меньшей мере, одну из указанных первой и второй форм по направлению к указанному полотну при помощи указанного привода и последующего удаления устройства для открывания.

Краткое описание чертежей

Предпочтительный неограничивающий вариант осуществления настоящего изобретения будет описан в качестве примера со ссылкой на сопроводительные чертежи, на которых:

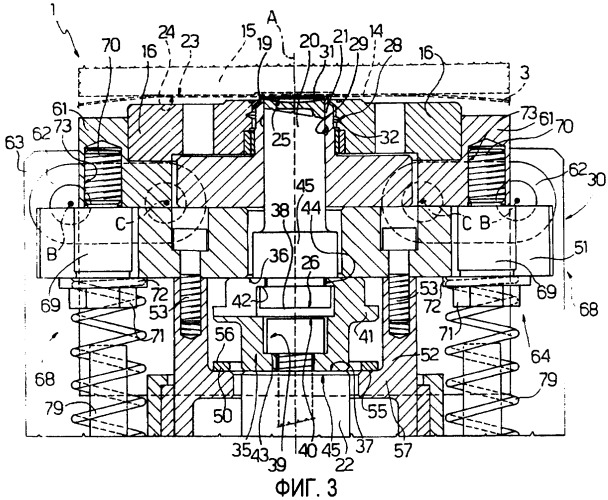

фиг.1 - перспективный вид в частичном разрезе формовочного агрегата в соответствии с настоящим изобретением;

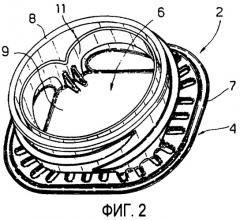

фиг.2 - в увеличенном масштабе перспективный вид сверху устройства для открывания, изготовленного при помощи формовочного агрегата, на фиг.1;

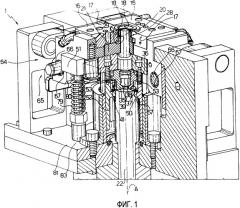

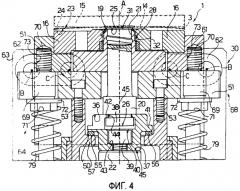

фиг.3-5 - виды в разрезе формовочного агрегата с фиг.1 в трех разных рабочих положениях.

Лучший вариант осуществления настоящего изобретения

Как показано на фиг.1 и 3-5, ссылочная позиция 1 обозначает в целом формовочный агрегат в соответствии с настоящим изобретением, который может быть включен в известную упаковочную машину (не показана) для льющегося пищевого продукта типа, описанного во введении, для формования устройств 2 для открывания (одно, показано на фиг.2) для применения в герметичных упаковках (не показаны) с льющимися пищевыми продуктами.

Неограничивающие примеры упаковок, изготавливаемых на упаковочных машинах указанного типа, включают упаковки в форме параллелепипеда, известные под торговым обозначением Tetra Brik Aseptic (зарегистрированная торговая марка), или так называемые упаковки с «крышеобразным верхом», известные под торговым наименованием Tetra Rex (зарегистрированная торговая марка).

Упаковочный материал, из которого выполнены упаковки, имеет многослойную структуру (не показана), содержащую базовый слой из волокнистого материала, например бумаги или полипропилена, заполненного минералом, закрытый на обеих сторонах слоями из термопластичного материала, например полиэтиленовой пленки. В случае асептических упаковок для продуктов, предназначенных для длительного хранения, таких как пастеризованное молоко, упаковочный материал также содержит слой из кислородонепроницаемого материала, например алюминиевой фольги, который наносится на слой из термопластичного материала и, в свою очередь, закрывается другим слоем из термопластичного материала, образующего внутреннюю поверхность упаковки, в конечном счете, контактирующую с пищевым продуктом.

Более конкретно, агрегат 1 взаимодействует с полотном 3 (фиг.3-5) упаковочного материала, подаваемым последовательно в горизонтальном направлении D и содержащим отверстия, расположенные на заданном расстоянии друг от друга для формирования соответствующего устройства 2 на каждом отверстии.

Устройство 2 устанавливается вокруг удаляемой части соответственной упаковки, то есть части, удаляемой с остальной упаковки для выливания льющегося продукта.

Как показано на фиг.2, устройство 2, по существу, содержит горловину 4, полученную литьем под давлением, на упаковке, и известную съемную, например резьбовую, крышку (не показана), установленную на горловине 4 и закрывающую ее снаружи.

Горловина 4 определяет сквозное отверстие 6, соединенное с отверстием в стенке упаковки.

Горловина 4, по существу, содержит плоский кольцеобразный фланец 7, прикрепленный к упаковке вокруг отверстия, и цилиндрическую трубчатую насадку 8, выступающую по оси из внутреннего радиального края фланца 7 и образующую с фланцем 7 отверстие 6, через которое выливают льющийся продукт. В варианте осуществления, изображенном на сопроводительных чертежах, насадка 8 имеет наружную резьбу для зацепления с соответствующей резьбовой крышкой.

Горловина 4 первоначально выполняется в закрытой конфигурации, то есть в которой она содержит мембрану 9, которая выполнена из пластичного материала, уплотняет отверстие 6 снаружи, соединена, образуя одно целое с горловиной 4, и отделяется от горловины 4 по предпочтительной линии разрыва.

На стороне, обращенной к крышке, при использовании мембрана 9 выполнена как одно целое с выступающим круглым вытяжным кольцом 11, при помощи которого отделяют мембрану от горловины 4 по предпочтительной линии разрыва и, таким образом, открывают отверстие 6 для разлива продукта.

Более конкретно, кольцо 11 проходит внутри и на заданном расстоянии от насадки 8.

Агрегат 1 содержит первую форму 15 (не показана на фиг.1), расположенную на обращенной вверх первой стороне 23 полотна 3, и две вторые формы 16, расположенные на обращенной вниз второй стороне 24, расположенной напротив стороны 23 полотна 3.

Форма 15, по существу, образована при помощи призматического корпуса с плоской стенкой 14, которая обращена к стороне 23 полотна 3, находится в одной плоскости с полотном 3 и параллельна направлению D.

Формы 16 образованы при помощи соответствующих корпусов, обращенных друг к другу на соответствующих торцевых стенках 17. Более конкретно, стенки 17 перпендикулярны направлению D, и каждая содержит выемку 18, по существу, с C-образным сечением.

Формы 15, 16 могут быть установлены в соответствующую первую конфигурацию (фиг.3 и 4), в которой они взаимодействуют соответственно со сторонами 23, 24 полотна 3. В первой конфигурации стенки 17 форм 16 расположены для контакта друг с другом с выемками 18, обращенными друг к другу для образования закрытой полости 19, ограниченной сбоку выемкой 18 и сверху стенкой 14 формы 15.

Более конкретно, полотно 3 подается в направлении D так, что когда формы 15, 16 находятся в соответствующих первых конфигурациях, полотно 3 неподвижно при одном из отверстий в полотне, расположенном над полостью 19.

Формы 15, 16 могут перемещаться из соответствующих первых конфигураций в соответствующие вторые конфигурации (изображенные частично на фиг.5), в которых они отделены от соответствующих сторон 23, 24 полотна 3 для обеспечения перемещения полотна 3 в направлении D.

Более конкретно, форма 15 может перемещаться известным образом между относительной первой и второй конфигурациями в вертикальном направлении к полотну 3 или от него. Перемещение форм 16 между относительными первой и второй конфигурациями описано подробно ниже.

Агрегат 1, преимущественно, содержит первую матрицу 20 и вторую матрицу 21, которые могут перемещаться в конфигурацию, в которой они располагаются внутри полости 19 для формирования первого объема 28, проходящего между первой матрицей 20 и одной из форм 15, 16 и имеющего ту же форму, что и насадка 8 и мембрана 9, и второго объема 29, проходящего между матрицами 20 и 21 и имеющего ту же форму, что и кольцо 11. Матрицы 20, 21 могут перемещаться относительно полотна 3 для отсоединения устройства 2 от объемов 28, 29 и удаления устройства 2 посредством подачи полотна 3 вперед. Агрегат 1 также содержит единственный привод 22, который перемещает форму 16 к/от полотна 3 и перемещает матрицы 20, 21 внутри полости 19 к/от полотна 3.

Более конкретно, в конфигурации, образующей объемы 28 и 29, матрицы 20 и 21 расположены на минимальном расстоянии от полотна 3, и матрица 21 коаксиально окружает конец матрицы 20, обращенной к полотну 3, и окружена формами 16.

Объемы 28 и 29 являются симметричными относительно вертикальной оси A, перпендикулярной направлению D.

Более конкретно, объем 29 образован в радиальном направлении при помощи матрицы 20 внутри и матрицей 21 снаружи.

Объем 28 содержит верхнюю часть 31, параллельную направлению D и дополняющую по форме мембрану 9, и боковую часть 32, проходящую по оси и дополняющую по форме насадку 8.

Более конкретно, верхняя часть 31 проходит между формой 15 и концом матрицы 21, обращенной к полотну 3, и боковая часть 32 проходит между наружным контуром матрицы 21 и соответствующими внутренними контурами форм 16.

Объемы 28, 29 соединены известным способом, который не показан, с каналом для впрыска нагретого термопластичного материала, который заполняет объемы 28, 29 для формирования устройства 2.

Привод 22 способен перемещаться параллельно оси A для перемещения матриц 20, 21 к/от полотна 3.

Подвод/отвод привода включает в себя первый этап, во время которого матрица 20 перемещается к/отводится от полотна 3 внутри полости 19, в то время как матрица 21 остается неподвижной относительно полотна 3, и второй этап, во время которого матрица 21 отводится от/перемещается к полотну 3 вместе с матрицей 20.

Более конкретно, во время первого этапа отвода кольцо 11 отсоединяется от объема 29, и во время второго этапа отвода насадка 8 и мембрана 9 отсоединяются от объема 28. Следовательно, к концу отвода устройство 2 может быть удалено из полости 19 посредством подачи полотна 3 вперед в направлении D.

Матрица 20 проходит в продольном направлении вдоль оси A и содержит осевой конец 25, обращенный к полотну 3, и конец 26, расположенный напротив конца 25 и соединенный функционально с приводом 22.

Привод 22 перемещает матрицу 20 параллельно оси A между первым положением (фиг.1), в котором конец 25 взаимодействует с полотном 3, и вторым положением, в котором конец 25 разъединен с полотном 3.

Матрица 20 соединяется функционально с приводом 22 при помощи трубчатого элемента 35 оси A.

Более конкретно, противоположные осевые концы 36, 37 элемента 35 зацепляются соответственно при помощи выступа 38, образованного концом 26 матрицы 20, и выступом 39 на осевом конце 40 привода 22.

Конец 36 элемента 35 вмещен внутри упора 44 на матрице 20, в то время как конец 37 взаимодействует с поверхностью 45 привода 22.

Более конкретно, упор 44 является кольцеобразным, расположен между выступом 38 и выступом 45 матрицы 20 и в радиальном направлении меньше выступов 38 и 45.

На концах 36, 37 элемент 35 меньше в радиальном направлении, чем промежуточная часть 41 между концами 36, 37.

Более конкретно, выступы 38, 39 опираются на соответствующие упоры 42, 43 элемента 35, расположенного соответственно на концах 36, 37.

Более конкретно, когда привод 22 отводится от полотна 3 вдоль оси A, выступ 39 опирается на упор 43 и, следовательно, упор 42 опирается на выступ 38 для отвода матрицы 20 от полотна 3 по оси A.

Подобным образом, когда привод 22 перемещается к полотну 3, поверхность 45 опирается на конец 37, таким образом, перемещая элемент 35 по направлению к полотну 3, и в результате конец 36 зацепляется с упором 44 для перемещения матрицы 20 вдоль оси A по направлению к полотну 3.

Матрица 21 является трубчатой по оси A и располагается в радиальном направлении между формами 16 и матрицей 20.

Привод 22 перемещает матрицу 21 по оси A при помощи механизма 30 управления, управляемого приводом 22. Более конкретно, привод 22 при помощи механизма 30 перемещает матрицу 21 к или от полотна 3.

Механизм 30 перемещает матрицу 21 во время второго этапа перемещения привода 22.

Механизм 30 является симметричным относительно оси A и содержит кольцо 50, которое взаимодействует с частью 41 в конце первого этапа отвода первой матрицы 20 от полотна 3, пластину 51, соединенную с матрицей 21, и корпус 52, соединенный с кольцом 50 и пластиной 51.

Кольцо 50 содержит конец 55, прикрепленный к выступу 57 корпуса 52, и осевой конец 56, расположенный напротив конца 55 и который взаимодействует с частью 41 для отвода механизма 30 и матрицы 21 от полотна 3.

Противоположные осевые концы пластины 51 соединены с матрицей 51 при помощи способа, который не показан, и с корпусом 52 при помощи винтов 53.

Каждая форма 16 соединена при помощи известного способа с соответствующим корпусом 61, соединенным при помощи соответствующего рычага 62 с частью 63 агрегата 1.

Более конкретно, рычаг 62 шарнирно соединен на противоположных концах с корпусом 61 и с частью 63 вокруг соответствующих осей B, C, перпендикулярных направлению D и оси A.

Корпуса 61 и формы 16, с которыми они составляют одно целое, соединены функционально с приводом 22 через механизм 64 управления для перемещения из первой конфигурации во вторую конфигурацию под действием силы, направленной вдоль оси A и с помощью рычагов 62.

Более конкретно, когда привод 62 отведен от полотна 3, механизм 64 действует на корпуса 61 для поворота каждого рычага 62 вокруг соответствующей оси B в таком направлении, чтобы отвести соответствующую ось C от оси A и полотна 3. Следовательно, каждая форма 16 перемещается вдоль дуги окружности с ее центром на относительной оси B на расстояние от полотна 3 и оси A и во вторую конфигурацию, в которой оси B и C относительного рычага 62 находятся в соответствующей плоскости, наклонной относительно направления D и оси A.

Когда привод 22 перемещается по направлению к полотну 3, механизм 64 действует на корпуса 61 для поворота каждого рычага 62 вокруг соответствующей оси B в таком направлении, чтобы перемещать соответствующую ось C по направлению к оси A и полотну 3. Следовательно, каждая форма 16 перемещается по дуге окружности с ее центром на относительной оси B по направлению к полотну 3 и оси A и назад в первую конфигурацию, в которой оси B и C относительного рычага 62 находятся в соответствующей плоскости, параллельной направлению D и перпендикулярной оси A.

Более конкретно, механизм 64 содержит первый и второй направляющие механизмы 65, 68 для соединения корпусов 61 и пластины 51.

Механизм 65 содержит две горизонтальные направляющие 66 (фиг.1), установленные как одно целое с пластиной 51, и каждая вставлена внутрь соответствующего гнезда 67, образованного в относительном корпусе 61.

Механизм 68 содержит два штифта 69, вставленные в соответствующие гнезда 73 в относительных корпусах 61. Более конкретно, каждый штифт 69 содержит первый осевой конец 70, вставленный внутрь относительного корпуса 61, и второй осевой конец 71, расположенный напротив конца 70 и соединенный с соответствующей пластиной 72, выполненной как одно целое с пластиной 51.

Пластина 51 содержит два паза 80 (только один изображен на фиг.1), расположенных на противоположных сторонах матрицы 21 и в которых соответствующие штифты 69 перемещаются, когда формы 16 перемещаются между первой и второй конфигурациями.

Пластина 51 соединена с закрепленной частью 81 агрегата 1 при помощи двух цилиндрических пружин 79, параллельных оси A, и которые прикладывают усилие к пластине 51, направленное вверх для предотвращения опускания матрицы 21 и пластины 51 в результате трения между наружным контуром матрицы 20 и внутренним контуром матрицы 21 во время первого этапа перемещения привода 22.

Работа агрегата 1 будет описана относительно первых конфигураций форм 15, 16. В первой конфигурации (фиг.3) стенка 14 формы 15 взаимодействует со стороной 23 полотна 3, и формы 16 взаимодействуют со стороной 24 полотна 3, и соответствующие стенки 17 расположены для контакта друг с другом, так что выемки 18 образуют полость 19.

Рычаги 62 расположены таким образом, что соответствующие оси B и C находятся в плоскости, перпендикулярной оси A и направлению D.

Одно из отверстий в полотне 3 совмещается с полостью 19.

Конец 25 матрицы 20 взаимодействует со стороной 24 полотна 3, матрица 21 устанавливается в положение на минимальном расстоянии от стороны 24 полотна 3, матрицы 20, 21 образуют объем 29, и матрица 21 и формы 15, 16 образуют объем 28.

Привод 22 и элемент 35 располагаются вдоль оси A таким образом, что конец 36 элемента 35 опирается на пластину 51, и часть 41 отделена от кольца 50.

Термопластичный материал впрыскивается известным способом в объем 28 для формирования насадки 8 и мембраны 29 и в объем 29 для формирования кольца 11.

При завершении впрыскивания материала и формирования устройства 2 привод 22 отводится от полотна 3 в направлении, параллельном оси A, таким образом отводя матрицы 20, 21 от полотна 3.

Во время первого этапа (фиг.4) его отвода от полотна 3 привод 22 отводит элемент 35 и матрицу 20 от полотна 3 для отсоединения кольца 11.

Однако во время указанного первого этапа его отвода привод 22 не перемещает матрицу 21, которая остается в фиксированном положении относительно полотна 3.

Более конкретно, первый этап отвода привода завершается после того, как часть 41 будет опираться на кольцо 50.

Более конкретно, привод 22 отводит элемент 35 от полотна 3 в результате опоры выступа 39 на уступ 43 и отводит матрицу 20 от полотна 3 в результате опоры уступа 42 на выступ 38.

Во втором этапе отвода привода 22 от полотна 3 матрица 20 отводится дальше от полотна 3 и одновременно отводится матрица 21 от полотна 3 при помощи механизма 30. Более конкретно, отвод матрицы 21 от полотна 3 отсоединяет насадку 8 и мембрану 9 от объема 29.

Более конкретно, удаление кольца 50 с полотна 3 удаляет корпус 52 с полотна 3 и, следовательно, при помощи винтов 53 также пластину 51, которая выполнена как одно целое с матрицей 21 (фиг.5).

В результате удаления пластины 51 с полотна 3 формы 16 перемещаются из первой во вторую конфигурацию при помощи рычагов 62.

Более конкретно, при помощи механизмов 65 и 68 в результате удаления пластины 51 с полотна 3 корпус 61 и формы 16 также удаляются с полотна 3. Будучи соединенными с частью 63 при помощи соответствующих рычагов 62, корпуса 61 и формы 16 поворачиваются при их удалении вокруг соответствующих осей B шарнира, чтобы удалить оси C от полотна 3 и оси A.

При повороте формы 16 отводятся от полотна 3 и оси A во вторую конфигурацию.

Более конкретно, механизм 65 удаляет корпуса 61 и формы 16 с полотна посредством соединения каждой направляющей 66 с соответствующим гнездом 67.

Механизм 68 опускает корпуса 61 и формы 16 с помощью соединения между каждой пластиной 72, выполненной как одно целое с пластиной 51 и соответствующим штифтом 69, прикрепленным к относительному корпусу 61.

При повороте форм 16 и корпусов 61 вокруг относительных осей B каждый штифт 68 перемещается на расстояние от оси A внутри соответствующего паза 80.

Одновременно формы 16 отводятся от полотна 3, формы 15 отводятся от стороны 23 полотна 3 для перемещения форм 15, 16 во вторую конфигурацию.

Когда формы 15, 16 находятся в соответствующей второй конфигурации, полотно 3 подается вперед для совмещения следующего отверстия в полотне 3 с осью A.

При этом привод 22 перемещается по направлению к полотну 3 вдоль оси A для перемещения форм 16 и матриц 20, 21 по направлению к полотну 3.

Более конкретно, подвод привода 21 включает первый этап, во время которого матрица 20 перемещается по направлению к полотну 3, а матрица 21 остается неподвижной, и второй этап, во время которого обе матрицы 20, 21 перемещаются по направлению к полотну 3.

Более конкретно, во время первого этапа подвода привод 22 перемещает элемент из исходного положения, в котором конец 37 опирается на конец 56 кольца 50, в конечное положение, в котором конец 36 опирается на пластину 51.

Во время указанного первого этапа подвода привода поверхность 45 взаимодействует с концом 37 для перемещения элемента 35 по направлению к полотну 3, и конец 36 взаимодействует с уступом 44 для перемещения матрицы 20 по направлению к полотну 3.

Во время второго этапа подвода привода конец 36 толкает пластину 51 по направлению к полотну 3, таким образом перемещая матрицу 21 по направлению к полотну 3, и пластина 51, в свою очередь, при помощи механизмов 65 и 68 перемещает формы 16 по направлению к полотну 3.

Более конкретно, при помощи механизмов 65 и 68 перемещение пластины 51 по направлению к полотну 3 также перемещает корпуса 61 и формы 16 по направлению к полотну 3. Будучи соединенными с частью 63 при помощи соответствующих рычагов 62, корпуса 61 и формы 16 поворачиваются при их перемещении по направлению к полотну 3 вокруг соответствующих осей B шарнира, чтобы переместить оси C по направлению к полотну 3 и оси A и в положение, в котором оси B и C находятся в одной и той же плоскости, перпендикулярной к оси A.

Более конкретно, механизм 65 перемещает корпуса 61 и формы 16 по направлению к полотну с помощью соединения каждой направляющей 66 с соответствующим гнездом 67.

Механизм 68 перемещает корпуса 61 и формы 16 по направлению к полотну 3 с помощью соединения каждой пластины 72, выполненной как одно целое с пластиной 51, с соответствующим штифтом 69, прикрепленным к относительному корпусу 61.

При повороте форм 16 и корпусов 61 вокруг относительных осей B каждый штифт 68 перемещается по направлению к оси A внутри соответствующего паза 80.

Во время работы привода 22 пружины 79 прилагают усилие к пластине 51, направленное вверх, для предотвращения перемещения матрицы 20 вдоль матрицы 21 в результате трения во время первого этапа перемещения привода 22.

Преимущества агрегата 1 и способа в соответствии с настоящим изобретением понятны из вышеизложенного описания.

В частности, агрегат 1 осуществляет формование при помощи объемов 28 и 29 устройств 2, содержащих кольцо 11, выступающее из мембраны 9 внутрь и на заданное расстояние от насадки 8.

При помощи механизма 30 и элемента 35 агрегат 1 обеспечивает приведение в действие матриц 20, 21 и форм 16 с использованием одного и того же привода 22.

Следовательно, это обеспечивает точную, постоянную синхронизацию работы матриц 20, 21 и форм 16 и уменьшение размера агрегата 1.

Понятно, что возможны изменения в агрегате 1 и способе, как описано здесь, однако без отхода от объема, как определено в прилагаемой формуле изобретения.

1. Формовочный агрегат (1) для изготовления устройств (2) для открывания для применения в упаковках с льющимися пищевыми продуктами, причем при использовании в указанный агрегат (1) подается полотно (3) упаковочного материала с отверстиями, а указанное устройство (2) для открывания содержит горловину (4), закрытую мембраной (9), отделяемой от горловины (4), насадку (8), которая выступает из указанной горловины (4) и на которую с возможностью съема устанавливается крышка, и вытяжное кольцо (11), которое проходит от указанной мембраны (9) внутрь указанной насадки (8) и при помощи которого мембрана (9) отделяется от указанной горловины (4);причем указанный агрегат (1) содержит первую и вторую формы (15, 16), при использовании устанавливаемые в соответствующие первые конфигурации, в которых они взаимодействуют на одном из отверстий с указанным полотном (3) для образования закрытой полости (19), причем первая и вторая формы (15, 16) при использовании перемещаются из соответствующих первых конфигураций во вторые конфигурации, в которых они отделяются от указанного полотна (3);указанный агрегат (1) содержит первую (20) и вторую (21) матрицы, устанавливающиеся в конфигурацию, в которой они размещаются внутри полости (19) для образования первого объема (28), проходящего между указанной первой матрицей (20) и указанными первой и второй формами (15, 16) и имеющего такую же форму, что и указанная насадка (8) и указанная мембрана (9), и второго объема (29) такой же формы, что и указанное вытяжное кольцо (11), и проходящего между указанной первой и указанной второй матрицами (20, 21), причем указанные первая и вторая матрицы (20, 21) перемещаются относительно указанного полотна (3) для отсоединения указанного устройства (2) для открывания от указанных первого и второго объемов (28, 29) и обеспечения удаления устройства для открывания посредством подачи вперед указанного полотна (3);отличающийся тем, что он содержит единственный привод (22), который перемещается согласно перемещению подвода/отвода для перемещения первой и второй матриц (20, 21) внутри полости (19) к указанному полотну (3)/от указанного полотна (3), причем указанное перемещение подвода/отвода содержит первый и второй этапы; ипричем привод (22) перемещает к указанному полотну (3)/от указанного полотна (3), по меньшей мере, одну из первой и второй форм (15, 16);при этом агрегат (1) дополнительно содержит один элемент (35), соединенный с первой матрицей (20) и с приводом (22) для перемещения первой матрицы (20) к полотну/от полотна во время первого и второго этапов перемещения подвода/отвода; указанный элемент (35) содержит первую часть (41), которая при использовании взаимодействует во время второго этапа отвода с первым элементом (50), составляющим одно целое с указанной второй матрицей (21), для перемещения второй матрицы (21) от полотна (3);указанный элемент (35) дополнительно содержит вторую часть (36), которая при использовании взаимодействует во время второго этапа подвода со вторым элементом (51), составляющим одно целое с указанной второй матрицей (21), для перемещения второй матрицы (21) к полотну (3), причем указанные первый элемент (50) и второй элемент (51) выполнены с возможностью их съема соответственно с первой части (41) и второй части (36) элемента (35) во время первого этапа перемещения подвода/отвода таким образом, что вторая матрица (21) остается стационарной относительно полотна (3) во время первого этапа перемещения подвода/отвода.

2. Агрегат по п.1, отличающийся тем, что указанные вторые формы (16) соединены функционально с первым и вторым элементами (50, 51) и поворачиваются относительно неподвижно закрепленной части (63) указанного агрегата (1) от указанного полотна (3)/к указанному полотну (3).

3. Агрегат по п.2, отличающийся тем, что он содержит соединительные средства (64) для функционального соединения указанного второго элемента (51) и указанных вторых форм (16), причем соединительные средства (64) содержат, по меньшей мере, один элемент (66; 70, 72), установленный на указанном втором элементе (51), и гнездо (67; 73), зацепленное с указанным элементом (66; 70, 72) и составляющее одно целое с указанными вторыми формами (16).

4. Агрегат по п.3, отличающийся тем, что он содержит, по меньшей мере, один паз (80), в котором перемещается указанный элемент (66).

5. Агрегат по любому из пп.1-4, отличающийся тем, что он содержит упругие средства (79), действующие на указанный второй элемент (51) для удержания указанной второй матрицы (21) в заданном положении относительно указанной первой матрицы (20) во время указанного первого этапа указанного перемещения подвода/отвода.

6. Способ изготовления ряда устройств (2) для открывания для применения в упаковках с льющимися пищевыми продуктами, причем указанные устройства (2) для открывания содержат горловину (4), закрытую мембраной (9), отделяемой от горловины (4), насадку (8), которая выступает из указанной горловины (4) и на которую с возможностью съема устанавливается крышка, и вытяжное кольцо (11), которое проходит от указанной мембраны (9) внутри указанной насадки (8) и при помощи которого мембрана (9) отделяется от указанной горловины (4), причем согласно способу:подают полотно (3) упаковочного материала с отверстиями в направлении (D) перемещения; иприводят первую и вторую формы (15, 16) во взаимодействие с указанным полотном (3) на одном из указанных отверстий для образования закрытой полости (19);причем соглас