Способ получения углеродных нанотрубок

Иллюстрации

Показать всеИзобретение относится к нанотехнологии и может быть использовано для получения углеродных нанотрубок, которые используют в качестве электродных материалов в химических источниках тока, в качестве катализаторов и для изготовления полимерных нанокомпозитов. Проводят электролиз расплава хлоридных электролитов, содержащего, мол.%: хлорид калия - 35,0-55,0, хлорид натрия - 35,0-55,0 и карбонат лития - остальное. В качестве источника углерода используют диоксид углерода. Процесс ведут при температуре 700°С, под избыточным давлением (12-14)·105 Па, при плотности тока 3,0-7,0 А/см2. Изобретение позволяет повысить скорость синтеза углеродных нанотрубок, снизить себестоимость и упростить процесс их очистки. 3 ил.

Реферат

Изобретение относится к индустрии наносистем и наноматериалов и может быть использовано для получения углеродных нанотрубок, которые используют в качестве электродных материалов в химических источниках тока, в качестве катализаторов и для изготовления полимерных нанокомпозитов.

Известен способ получения углеродных нанотрубок электрохимическим синтезом из расплавленных электролитов [Hsu W.K. Electrochemical formation of carbon nanostructures / W.K.Hsu M.Terrones, J.P.Hare, H.Terrones, H.W.Kroto, D.R.M.Walton // Chemical Physics Letters. - 1996. - Vol.262. - P.161-166.], где в качестве электролита для получения углеродных нанотрубок используют хлорид лития, а в качестве источника углерода используют графитовый катод. Недостатком этого способа является высокая стоимость используемого электролита и сложность в отмывке углеродных нанотрубок от солевого электролита и остатков графита.

Известен и другой способ получения углеродных нанотрубок электрохимическим синтезом из расплавленных электролитов [Fray D.J. Intercalation from molten salts // Advances in Molten Salts - from Structural Aspects to waste Processing. - New York, Begell House Inc., 1999. P.196-207.], где в качестве электролита использовались хлориды натрия, лития, олова и их смеси, а в качестве источника углерода использовался также графитовый катод. Недостатком этого метода также является высокая стоимость используемого электролита (хлорид лития, хлорид олова) и трудность в отмывке углеродных нанотрубок от солевого электролита и остатков графита.

Наиболее близким является способ получения углеродных нанотрубок электролизом расплава электролита, содержащего хлориды калия, натрия, лития, кальция, никеля, магния, с использованием графитового катода. Электролиз проводят при плотности тока 0,3-1,8 А/см2, процесс ведут при температуре 850-900°С [Сычев Я.И. Электрохимический синтез углеродных нанотрубок в ионных расплавах: Диссертация кандидата химических наук. - Краснодар. 2006. - 123 с.].

Недостатком прототипа является низкая скорость синтеза целевого продукта, относительно высокая стоимость электролита (за счет содержания в нем хлоридов лития, кальция, никеля, магния) и трудность в выделении целевого продукта, т.е. в отмывке углеродных нанотрубок от солевого электролита и остатков графита. Недостатком этого способа электролитического получения углеродных нанотрубок также является использование графита в качестве источника углерода, что приводит к возникновению трудностей в отмывке целевого продукта (углеродных нанотрубок).

Задачей, поставленной авторами изобретения, является повышение скорости синтеза целевого продукта, снижение себестоимости целевого продукта и упрощение процесса очистки целевого продукта от солевого электролита и углеродных наноструктур.

Задача решается следующим образом.

Электролиз ведут при температуре 700°С при плотности тока 3,0-7,0 А/см2, а в качестве источника углерода используют диоксид углерода.

Используют расплав для электрохимического синтеза углеродных нанотрубок, содержащий хлорид калия, хлорид натрия, карбонат лития при следующем соотношении компонентов, мол.%:

| хлорид натрия | 35,0-55,0 |

| хлорид калия | 55,0-35,0 |

| карбонат лития | остальное |

давление диоксида углерода над расплавом 12-14·105 Па.

Для осуществления электрохимического синтеза необходимо, чтобы растворимость диоксида углерода в расплаве была высокой, поэтому используют избыточное давление над расплавом (12-14·105 Па).

Растворитель KCl-NaCl (в эквимолярном соотношении) выбран на том основании, что система KCl-NaCl является низкотемпературной и доступной солевой системой для выделения углерода электровосстановлением диоксида углерода.

Себестоимость целевого продукта снижается за счет использования недорогих солевых электролитов (хлорид натрия, хлорид калия, карбонат лития). Электролиз проводят при плотностях тока 3,0-7,0 А/см2, что приводит к повышению скорости синтеза целевого продукта. В качестве источника углерода используют диоксид углерода, который при восстановлении на катоде формируется в виде углеродных нанотрубок, что устраняет проблему загрязнения целевого продукта побочными графитовыми наноструктурами.

Электролит готовят расплавлением в электропечи смеси хлоридов калия и натрия в платиновом тигле. При достижении 500°С в расплав добавляют карбонат лития. По достижении рабочей температуры в расплав погружают электроды. Электролиз осуществляют в закрытой электрохимической ячейке в гальваностатическом режиме при плотности катодного тока 3,0-7,0 А/см2, температуре 700°С с платиновым анодом и при использовании в качестве катода никелевого стержня. Выход по току 85-90%.

Порошки углеродных нанотрубок получаются при плотности тока 3,0-7,0 А/см2.

Реакция, протекающая при электрохимическом синтезе углеродных нанотрубок, описывается следующим уравнением:

Образование углеродных нанотрубок происходит за счет атомарного взаимодействия графитовых слоев углерода с металлическим литием, который также восстанавливается на катоде по реакции:

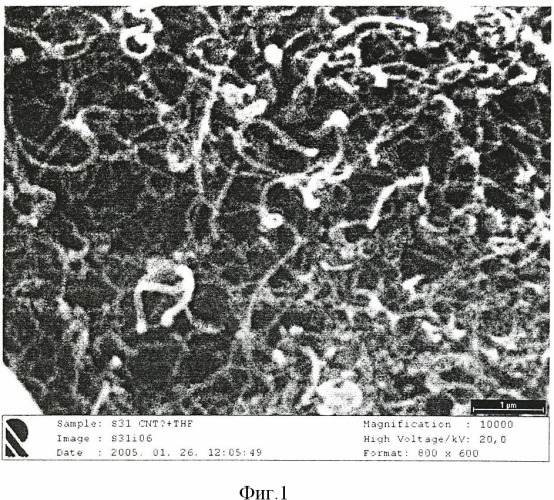

Пример 1. Процесс получения углеродных нанотрубок осуществляют в электролите содержащем, мол.%: NaCl 35,0; KCl 55,0; Li2CO3 10. Температура 700°С. Катод - никелевый стержень диаметром 0,4 см. Давление диоксида углерода над расплавом 14·105 Па. Анод - платиновый тигель. Плотность тока 3,0 А/см2. Продолжительность электролиза составляет 45 мин, после чего расплав охлаждают до комнатной температуры и отмывают дистиллированной водой. Далее экстрагируют толуолом, после чего синтезированный порошок высушивают в сушильном шкафу при температуре 150°С. По данным рентгенофазового и элементного анализа катодный продукт состоит из углерода.

Выход по току 85-90%.

Результаты ТЭМ сканирования катодного осадка, полученного при условиях примера 1, представлены на фиг.1.

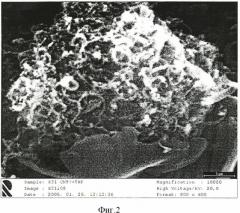

Пример 2. Процесс получения углеродных нанотрубок осуществляют в электролите содержащем, мол.%: NaCl 45,0; KCl 45,0; Li2CO3 10. Температура 700°С. Катод - никелевый стержень диаметром 0,4 см. Давление диоксида углерода над расплавом 14·105 Па. Анод - платиновый тигель. Плотность тока 3,0 А/см2. Продолжительность электролиза составляет 45 мин, после чего расплав охлаждают до комнатной температуры и отмывают дистиллированной водой. Далее экстрагируют толуолом, после чего синтезированный порошок высушивают в сушильном шкафу при температуре 150°С. По данным рентгенофазового и элементного анализа катодный продукт состоит из углерода.

Выход по току 85-90%.

Результаты ТЭМ сканирования катодного осадка, полученного при условиях примера 2, представлены на фиг.2.

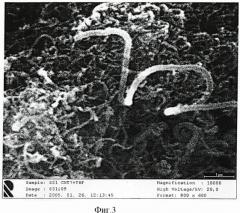

Пример 3. Процесс получения углеродных нанотрубок осуществляют в электролите содержащем, мол.%: NaCl 55,0; KCl 35,0; Li2CO3 10. Температура 700°С. Катод - никелевый стержень диаметром 0,4 см. Давление диоксида углерода над расплавом 14·105 Па. Анод - платиновый тигель. Плотность тока 3,0 А/см2. Продолжительность электролиза составляет 45 мин, после чего расплав охлаждают до комнатной температуры и отмывают дистиллированной водой. Далее экстрагируют толуолом, после чего синтезированный порошок высушивают в сушильном шкафу при температуре 150°С. По данным рентгенофазового и элементного анализа катодный продукт состоит из углерода.

Выход по току 85-90%.

Результаты ТЭМ сканирования катодного осадка, полученного при условиях примера 3, представлены на фиг.3.

Технический результат изобретения заключается в возможности получения углеродных нанотрубок с высоким выходом по току с высокой скоростью получения (синтеза) целевого продукта (выше в два раза, продолжительность электролиза 45 мин) и простоте выделения (очистки) целевого продукта.

Повышение скорости синтеза целевого продукта - углеродных нанотрубок - происходит за счет использования при электролизе высоких плотностей тока 3,0-7,0 А/см2, упрощение процесса очистки целевого продукта от солевого электролита обусловлено высокой растворимостью хлоридов калия и натрия в воде. При синтезе углеродных нанотрубок данным способом образуется практически чистый целевой продукт (до 90%), что упрощает процесс очистки целевого продукта от углеродных наноструктур - в основном аморфного нанодиспесрного графита.

Способ получения углеродных нанотрубок, включающий электролиз расплава хлоридных электролитов, отличающийся тем, что электролит дополнительно содержит хлорид калия и карбонат лития, а в качестве источника углерода используют диоксид углерода, процесс проводят при температуре 700°С, под избыточным давлением (12-14)·105 Па, при плотности тока 3,0-7,0 А/см2 и при следующем соотношении компонентов, мол.%:

| хлорид натрия | 35,0-55,0 |

| хлорид калия | 55,0-35,0 |

| карбонат лития | остальное |