Полимерная композиция

Иллюстрации

Показать всеИзобретение относится к полиэтиленовым смолам, которые приемлемы для применения в виде труб, трубных приспособлений или фитингов, и к способу получения таких смол. Описана композиция для изготовления труб, которая включает полимер этилена и от 0,5 до 5 мас.% С4-С8-альфа-олефина. Естественная плотность композиции от 935 до 956 кг/м3. Индекс расплава MI5 от 0,15 до 0,5 г/10 мин. Динамическая комплексная вязкость при 100 рад/с и 190°С (η100) не больше 2500 Па·с. Композиция обладает взаимосвязью между η100 и динамической комплексной вязкостью, определяемой в Па·с при 0,01 рад/с и 190°С (η0,01) и устанавливаемой по уравнению η0,01>115000+30·η100. Сопротивление растрескиванию под действием внешних нагрузок, как это определяют испытанием трубы с надрезом, проводимым в соответствии с ISO 13479:1997 на 11 110-миллиметровых трубах с СОР (стандартное отношение размеров) при 80°С и под давлением 9,2 бара, больше 1000 ч. Используют катализатор Циглера-Натта. C4-C8-альфа-олефин представляет собой 1-гексен, 1-пентен или 1-октен. Также описан способ приготовления композиции. Технический результат - получение смол, обладающих хорошей устойчивостью против провисания и перерабатываемостью, превосходным сопротивлением растрескиванию под нагрузкой. 3 н. и 12 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Настоящее изобретение относится к полиэтиленовым смолам, более конкретно к тем, которые приемлемы для применения в виде труб, трубных приспособлений или фитингов, и к способу получения таких смол. Объектом настоящего изобретения являются также применение полиэтиленовых композиций, включающих такие смолы, для изготовления труб или арматуры трубопроводов, и сами такие фитинги.

В случаях многих применений полиэтилена высокой плотности (ПЭВП) важное значение имеет полиэтилен с улучшенными ударной вязкостью, прочностью и сопротивлением растрескиванию под действием внешних нагрузок (СРВН). Эти улучшенные свойства оказываются более легко достижимыми с использованием высокомолекулярного полиэтилена. Однако по мере того, как молекулярная масса полимера увеличивается, перерабатываемость смолы уменьшается. Целевые свойства, которые характерны для высокомолекулярных смол, сохраняются при одновременном улучшении перерабатываемости, особенно экструдируемости, благодаря созданию полимера с широким или бимодальным молекулярно-массовым распределением (ММР).

Применение полиэтиленовых смол для изготовления труб и фитингов известно. От смол для труб требуется высокая жесткость (стойкость к разрушению при ползучести) в сочетании с высокими сопротивлением против медленного роста трещин, а также сопротивлением разрастанию трещин благодаря ударной вязкости.

Полиэтиленовые трубы применяют широко, поскольку они характеризуются легковесностью и могут быть легко соединены сваркой с оплавлением. Полиэтиленовые трубы также обладают хорошими гибкостью и ударопрочностью и свободны от коррозии. Однако несмотря на то, что они усилены, они характеризуются ограниченностью гидростатической прочности из-за низкого характеристического предела текучести полиэтилена. Общепризнано, что чем выше плотность полиэтилена, тем выше, по-видимому, долговременная гидростатическая прочность. Классификация материалов для труб изложена в стандартах ISO 9080 и ISO 12162. Они представляют собой полиэтиленовые смолы, которые, когда их используют для изготовления труб особых размеров, выдерживают долговременное испытание давлением при разных температурах в течение 5000-часового периода. Экстраполяция в соответствии с ISO 9080 показывает, что они выдерживают экстраполированную нагрузку по меньшей мере 8 и 10 МПа 20°С/50 лет при более низком прогнозируемом уровне (уровень достоверности "ППУ": 97,5%); такие смолы известны как смолы соответственно РЕ80 и РЕ100. Плотность современного базового порошка, используемого при приготовлении композиции РЕ100, близка к 0,950 г/см3 (как правило, от 0,949 до 0,951 г/см3). Такие полиэтиленовые смолы, содержащие обычные количества черных пигментов, обладают плотностями от примерно 0,959 до 0,961 г/см3.

Кроме того, необходимо, чтобы смолы, используемые для изготовления таких труб, обладали хорошим сопротивлением прогибу, благодаря которому, когда смола выходит из экструдерной головки в форме трубы, она не деформируется под действием собственного веса до тех пор, пока не остынет и не затвердеет.

В WO 02/102891 описан мультимодальный полиэтилен высокой плотности для применения в трубах или фитингах, причем эта смола содержит от 0,15 до 1 мольного % С4-С8-альфа-олефина, такого как 1-гексен, и, как правило, обладает MI5 от 0,15 до 2 г/10 мин, плотностью по меньшей мере 950 кг/м3 и низкомолекулярной фракцией, составляющей по меньшей мере 53 мас.% смолы. Однако эта смола обладает относительно плохим сопротивлением растрескиванию под нагрузкой, как это определяют по FNCT.

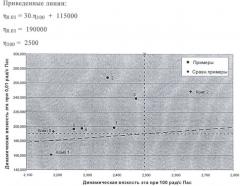

При создании настоящего изобретения было установлено, что путем выбора конкретного проекта продукта существует возможность получения смол, обладающих как хорошей устойчивостью против провисания, так и хорошей перерабатываемостью, а также превосходным сопротивлением растрескиванию под нагрузкой. Динамическая комплексная вязкость, определенная при 100 рад/с, η100, которая связана с молекулярной массой полимера, представляет собой вязкость при скоростях сдвига того порядка, который как правило испытывает материал во время процессов экструзии, и влияет на потребляемую электромотором экструдера мощность, давление расплава, создаваемое при головке, и т.д.; для хорошей перерабатываемости необходимо низкое значение η100. Динамическая комплексная вязкость, определенная при 0,01 рад/с, η0,01, представляет собой вязкость при низких скоростях сдвига, которая дает информацию, касающуюся свойства провисания смолы. Как правило, необходимо высокое значение η0,01.

Следовательно, первым объектом настоящего изобретения является полимер этилена и от 0,5 до 5 мас.% С4-С8-альфа-олефина, который обладает естественной плотностью от 935 до 956 кг/м3, индексом расплава MI5 от 0,15 до 0,5 г/10 мин, динамической комплексной вязкостью при 100 рад/с и 190°С (η100) не больше 2500 Па·с, взаимосвязью между η100 и динамической комплексной вязкостью, определенной в Па·с при 0,01 рад/с и 190°С (η0,01), устанавливаемой по уравнению η0,01>115000+30·η100, и сопротивлением растрескиванию под действием внешних нагрузок, как это определяют испытанием трубы с надрезом, проводимым в соответствии со стандартом ISO 13479:1997 на 11 110-миллиметровых трубах с СОР (стандартное отношение размеров) при 80°С и под давлением 9,2 бара, больше 1000 ч. В предпочтительном варианте С4-С8-альфа-олефин представляет собой 1-гексен, 1-пентен или 1-октен.

Альтернативным объектом изобретения является полимер этилена и от 0,5 до 5 мас.% 1-гексена, 1-пентена или 1-октена, обладающий естественной плотностью от 935 до 956 кг/м3, индексом расплава MI5 от 0,15 до 0,5 г/10 мин и взаимосвязью между динамической комплексной вязкостью при 100 рад/с и 190°С (η100) и динамической комплексной вязкостью, определенной в Па·с при 0,01 рад/с и 190°С (η0,01), устанавливаемой по уравнению η0,01>115000+30·η100. В предпочтительном варианте эта композиция обладает сопротивлением растрескиванию под действием внешних нагрузок, как это определяют испытанием с использованием трубы с надрезом, проводимым в соответствии со стандартом ISO 13479:1997 на 11 110-миллиметровых трубах с СОР при 80°С и под давлением 9,2 бара, больше 1000 ч.

В предпочтительном варианте этот полимер по второму объекту изобретения обладает динамической комплексной вязкостью при 100 рад/с и 190°С (η100) не больше 2500 Па·с.

В предпочтительном варианте эти полимеры по обоим объектам изобретения обладают динамической комплексной вязкостью при 0,01 рад/с (η0,01) и 190°С по меньшей мере 190000 Па·с.

Предпочтительная композиция по изобретению обладает MI5 от 0,2 до 0,32 г/10 мин и естественной плотностью от 946 до 953 кг/м3.

В особенно предпочтительном варианте выполнения изобретения композицию готовят из мультимодальной полиэтиленовой смолы, которая включает от 30 до 70 мас.% этиленового гомополимера (А), обладающего индексом расплава MI2 от 5 до 1000 г/10 мин и плотностью по меньшей мере 965 кг/м3, и от 30 до 70 мас.% сополимера (Б) этилена и С4-С8-альфа-олефина, обладающего индексом расплава MI5 от 0,001 до 2 г/10 мин и плотностью от 910 до 945 кг/м3. В композиции в соответствии со вторым объектом изобретения C4-C8-альфа-олефин представляет собой, разумеется, 1-гексен или 1-октен; в соответствии с первым объектом изобретения в предпочтительном варианте им служит 1-гексен или 1-октен.

Понятием "мультимодальный" полиэтилен называют полиэтилен, включающий по меньшей мере два компонента с разными молекулярными массами и составами (т.е. содержанием сомономера). В предпочтительном варианте эта полимерная композиция является бимодальной, т.е., другими словами, она обладает именно двумя такими компонентами, хотя каждый компонент сам может быть мультимодальным.

В предпочтительном мультимодальном полиэтилене по изобретению предпочтительный гомополимер (А) обладает MI2 от 100 до 800 г/10 мин, предпочтительный сополимер (Б) обладает плотностью от 920 до 928 кг/м, а соотношения блоков А:В в предпочтительном варианте составляет от 45:55 до 55:45, более предпочтительно от 48:52 до 55:45.

В предпочтительном варианте высокомолекулярная фракция включает от 0,1 до 10 мас.% сомономера (предпочтительно 1-гексена или 1-октена).

Принимая во внимание цели настоящего изобретения, индексами расплава соответственно MI2 и MI5 называют индексы расплава, устанавливаемые в соответствии со стандартом ISO 1133 при температуре 190°С под нагрузками соответственно 2,16 и 5 кг. Более того, для обозначения индекса расплава, который устанавливают в соответствии со стандартом ISO 1133 при температуре 190°С под нагрузкой 21,6 кг, служит понятие "индекс расплава "ИРБН" (индекс расплава под большой нагрузкой)".

Следующее обсуждение относится к предпочтительному варианту выполнения изобретения, в котором смола представляет собой мультимодальную смолу, как указано выше. В связи с первым объектом изобретения ссылки на С4-С8-альфа-олефиновый сомономер в альтернативном варианте выполнения изобретения, в котором альфа-олефиновый сомономер конкретно представляет собой один из этих мономеров, следует рассматривать как обозначающие конкретно 1-гексен или 1-октен. Подобным же образом ссылки на 1-гексен или 1-октен в альтернативном варианте выполнения изобретения можно рассматривать как обозначающие С4-С8-альфа-олефин в первом варианте.

Плотность полимера (А), содержащегося в смолах в соответствии с изобретением, в предпочтительном варианте составляет по меньшей мере 965 кг/м3. Плотность сополимера (Б) в предпочтительном варианте составляет по меньшей мере 910 кг/м3. Плотность сополимера (Б) в предпочтительном варианте не превышает 930 кг/м3, более конкретно не превышает 928 кг/м3.

Принимая во внимание цели настоящего изобретения, этиленовый полимер (А) представляет собой этиленовый полимер, включающий мономерные звенья, дериватизированные из этилена, и возможно мономерные звенья, дериватизированные из других олефинов. Сополимер (Б) представляет собой сополимер, включающий мономерные звенья, дериватизированные из этилена, и мономерные звенья, дериватизированные из 1-гексена или 1-октена.

Принимая во внимание цели настоящего изобретения, содержание гексена или октена определяют 13С-ЯМР-анализом в соответствии с методом, описанным в работе J.C.RANDALL JMS-REV. MACROMOL. CHEM. PHYS., C29 (2&3), сс.201-317 (1989). Так, например, содержание звеньев, дериватизированных из сомономера, рассчитывают из определений значений интегралов характерных спектральных линий сомономера (например, для гексена: 23,4, 34,9 и 38,1 част./млн) относительно интеграла характерных спектральных линий звеньев, дериватизированных из этилена (30 част./млн).

Содержание в сополимере (Б) мономерных звеньев, дериватизированных из 1-гексена или 1-октена, в дальнейшем называемое содержанием сомономера, обычно составляет по меньшей мере 0,4 мольных %, в частности по меньшей мере 0,6 мольных %. Содержание сомономера в сополимере (Б) обычно составляет самое большее 1,8 мольных %, предпочтительно самое большее 1,5 мольных %. Особенно предпочтительным является содержание сомономера, которое находится в пределах от 0,7 до 1,1 мольного %.

Этиленовый полимер (А) может, что необязательно, содержать мономерные звенья, дериватизированные из другого олефина. Этиленовый полимер (А) в предпочтительном варианте включает по меньшей мере 99,5 мольного %, более конкретно по меньшей мере 99,8 мольного %, мономерных звеньев, дериватизированных из этилена. Особенно предпочтителен этиленовый гомополимер.

Полимер (А) в соответствии с изобретением в предпочтительном варианте характеризуется MI2 по меньшей мере 100, предпочтительно по меньшей мере 250 г/10 мин. MI2 полимера (А) обычно не превышает 1000 г/10 мин, предпочтительно не больше 700 г/10 мин.

Индекс расплава MI5 сополимера (Б) в соответствии с изобретением в предпочтительном варианте составляет по меньшей мере 0,005 г/10 мин. В предпочтительном варианте он не превышает 0,1 г/10 мин. Сополимер (Б) в целесообразном варианте обладает ИРБН по меньшей мере 0,05 г/10 мин, он также не превышает 2 г/10 мин.

Смолы по изобретению могут быть получены по любому известному методу. В одном варианте смолы получают полимеризацией этилена в первом реакторе с тем, чтобы получить этиленовый гомополимер (А), а затем во втором реакторе полимеризацией этилена плюс любой из 1-гексена, 1-пентена и 1-октена и необязательно другой альфа-олефин, содержащий от 4 до 8 углеродных атомов, в присутствии гомополимера (А) с получением этиленового сополимера (Б). В альтернативном варианте сополимер (Б) получают в первом реакторе, а затем гомополимер (А) получают в присутствии сополимера (Б) во втором реакторе. В другом варианте гомополимер (А) и сополимер (Б) получают в любом порядке в единственном реакторе. По другому варианту гомополимер (А) и сополимер (Б) могут быть раздельно получены и физически смешаны. Все эти способы в предпочтительном варианте осуществляют в виде суспензионной полимеризации в присутствии разбавителя.

Смолы по изобретению в предпочтительном варианте получают осуществлением способа, в котором используют по меньшей мере два последовательно размещенных полимеризационных реактора, причем в соответствии с этим способом

в первом реакторе этилен полимеризуют в суспензии в среде, включающей разбавитель, водород, катализатор на основе переходного металла и сокатализатор, в результате чего получают от 30 до 70 мас.% в пересчете на общую массу композиции этиленового полимера (А),

упомянутую среду, включающую полимер (А), к тому же отводят из упомянутого реактора и подвергают расширению таким образом, чтобы дегазировать с удалением по меньшей мере части водорода, после чего

упомянутую по меньшей мере частично дегазированную среду, включающую полимер (А), некоторое количество этилена и 1-гексен, 1-пентен или 1-октен и необязательно по меньшей мере другой альфа-олефин, содержащий от 4 до 8 углеродных атомов, вводят в последующий реактор, в котором осуществляют полимеризацию в суспензии с целью получить от 30 до 70 мас.% в пересчете на общую массу композиции этиленового сополимера (Б).

Полимеризация в суспензии представляет собой полимеризацию в разбавителе, который в создаваемых полимеризационных условиях (температура, давление) находится в жидком или сверхкритическом состоянии, причем эти полимеризационные условия или разбавитель являются такими, при которых по меньшей мере 50 мас.% (предпочтительно по меньшей мере 70%) образовавшегося полимера не растворяются в упомянутом разбавителе.

Разбавитель, используемый в этом процессе полимеризации, обычно представляет собой углеводородный разбавитель, инертный в отношении катализатора, сокатализатора и образующегося полимера, такой как, например, линейный или разветвленный алкан или циклоалкан, содержащий от 3 до 8 углеродных атомов, в частности гексан или изобутан.

Количество водорода, вводимого в первый реактор, обычно задают таким образом, чтобы добиться в разбавителе значения молярного соотношения между водородом и этиленом от 0,05 до 1. В первом реакторе значение этого молярного соотношения в предпочтительном варианте составляет по меньшей мере 0,1.

Среду, отводимую из первого реактора, включающего, кроме того, полимер (А), подвергают расширению таким образом, чтобы удалить по меньшей мере часть водорода. Расширение в целесообразном варианте осуществляют при температуре ниже или равной полимеризационной температуре в первом реакторе. Температура, при которой осуществляют расширение, обычно составляет выше 20°С, в предпочтительном варианте она составляет по меньшей мере 40°С. Давление, под которым проводят расширение, ниже давления в первом реакторе. Давление расширения в предпочтительном варианте ниже 1,5 МПа. Давление расширения обычно составляет по меньшей мере 0,1 МПа. Количество водорода, все еще содержащегося в по меньшей мере частично дегазированной среде, обычно составляет меньше 1 мас.% от количества водорода, первоначально содержащегося в среде, отводимой из первого полимеризационного реактора, это количество в предпочтительном варианте равно меньше 0,5%. Следовательно, количество водорода, содержащегося в частично дегазированной среде, вводимой в последующий полимеризационный реактор, оказывается небольшим или даже нулевым. Последующий реактор в предпочтительном варианте также снабжают водородом. Количество водорода, вводимого в последующий реактор, обычно задают таким образом, чтобы добиться в разбавителе значения молярного соотношения между водородом и этиленом от 0,001 до 0,1. В этом последующем реакторе значение такого молярного соотношения в предпочтительном варианте составляет по меньшей мере 0,004. В предпочтительном варианте оно не превышает 0,05. В способе в соответствии с изобретением значение соотношения между концентрацией водорода в разбавителе в первом реакторе и концентрацией водорода в последующем полимеризационном реакторе обычно составляет по меньшей мере 20, предпочтительно по меньшей мере 30. Особенно предпочтительно значение соотношения концентраций по меньшей мере 40. Это значение соотношения обычно не превышает 300, предпочтительно не превышает 200.

Количество 1-гексена или 1-октена, вводимого в последующий полимеризационный реактор, таково, что в последующем реакторе значение молярного соотношения сомономер/этилен в разбавителе в предпочтительном варианте равно по меньшей мере 0,05, более предпочтительно по меньшей мере 0,1. Значение молярного соотношения сомономер/этилен в предпочтительном варианте не превышает 3, более предпочтительно не превышает 2,8.

Катализатор, используемый в данном процессе полимеризации, может представлять собой любой катализатор (катализаторы), приемлемый для получения фракций низкой и высокой плотностей. В предпочтительном варианте один и тот же катализатор обуславливает образование фракций как высокой, так и низкой молекулярной масс. Так, например, этот катализатор может быть хромовым катализатором, катализатором Циглера-Натта или металлоценовым катализатором. В предпочтительном варианте таким катализатором служит катализатор Циглера-Натта.

Что касается катализатора Циглера-Натта, то используемый катализатор включает по меньшей мере один переходный металл. Переходным металлом называют металл группы 4, 5 или 6 Периодической таблицы элементов (CRC Handbook of Chemistry and Physics, издание 75-е, 1994-95). Предпочтительный переходный металл представляет собой титан и/или цирконий. В предпочтительном варианте используют катализатор, включающий не только переходный металл, но также магний. Хорошие результаты получают с катализаторами, включающими:

от 5 до 30%, предпочтительно от 10 до 20%, более предпочтительно 12 до 18 мас.% переходного металла,

от 0,5 до 20%, предпочтительно от 1 до 10%, более предпочтительно от 4 до 8 мас.% магния,

от 20 до 70%, предпочтительно от 30 до 60%, более предпочтительно от 40 до 55 мас.% атома галогена, такого как хлор,

от 0,1 до 10%, предпочтительно от 0,5 до 5%, более предпочтительно от 2 до 3 мас.% алюминия;

причем остальное обычно включает элементы, поступающие из продуктов, используемых для получения упомянутых компонентов, в частности углерод, водород и кислород. Эти катализаторы в предпочтительном варианте готовят соосаждением по меньшей мере одной композиции переходного металла и композиции магния с помощью галоидированной алюмоорганической композиции. Такие катализаторы известны, они особенно хорошо описаны в US 3901863, US 42942200 и US 4617360. Катализатор в предпочтительном варианте вводят только в первый полимеризационный реактор, т.е. в последующий полимеризационный реактор никакого свежего катализатора не вводят. Количество катализатора, вводимого в первый реактор, обычно регулируют таким образом, чтобы добиться содержания по меньшей мере 0,5 мг переходного металла на литр разбавителя. Количество катализатора обычно не превышает 100 мг переходного металла на литр разбавителя.

Особенно предпочтительные катализаторы содержат от 5 до 30 мас.% переходного металла, от 0,5 до 20 мас.% магния, от 20 до 70 мас.% атома хлора и от 0,1 до 10 мас.% алюминия и обладают остаточным содержанием органического радикала в осажденном катализаторе меньше 35 мас.%. Эти катализаторы также получают соосаждением по меньшей мере одного соединения переходного металла и соединения магния с помощью галоидированного алюмоорганического соединения, но с отношением переходного металла к магнию не больше примерно 1:1. Они описаны более подробно в поданной авторами настоящего изобретения заявке ЕР 703247 В. Наиболее предпочтительные катализаторы обладают следующим составом:

переходный металл - от 8 до 16 мас.%,

содержание магния - от 5 до 15 мас.%,

содержание хлора - от 40 до 60 мас.%,

содержание алюминия - меньше 5 мас.%,

остаточное содержание органических веществ - меньше 35 мас.%,

общее содержание алкилбензоата - меньше 20 мас.%.

Сокатализатор, используемый в данном процессе, в предпочтительном варианте представляет собой алюмоорганическое соединение. Предпочтительны негалоидированные алюмоорганические соединения формулы AlR3, в которой R обозначает алкильную группу, содержащую от 1 до 8 углеродных атомов. Особенно предпочтительны триэтилалюминий и триизобутилалюминий. Сокатализатор вводят в первый полимеризационный реактор. Свежий сокатализатор может быть также введен в последующий реактор. Количество сокатализатора, вводимого в первый реактор, обычно составляет по меньшей мере 0,1×10-3 моля на литр разбавителя. Оно обычно не превышает 5×10-3 моля на литр разбавителя. Любое количество свежего сокатализатора, вводимого в последующий реактор, обычно не превышает 5×10-3 моля на литр разбавителя.

В предпочтительном способе по изобретению, в котором используют катализатор Циглера-Натта, полимеризационная температура обычно составляет от 20 до 130°С. В предпочтительном варианте она составляет по меньшей мере 60°С. В предпочтительном варианте она не превышает 115°С. Общее давление, под которым проводят данный процесс, обычно равно от 0,1 до 10 МПа. В первом полимеризационном реакторе общее давление в предпочтительном варианте равно по меньшей мере 2,5 МПа. В предпочтительном варианте оно не превышает 5 МПа. В последующем полимеризационном реакторе общее давление в предпочтительном варианте равно по меньшей мере 1,3 МПа. В предпочтительном варианте оно не превышает 4,3 МПа.

Период полимеризации в первом реакторе и в последующем реакторе обычно составляет по меньшей мере 20 мин, предпочтительно по меньшей мере 30 мин. Обычно он не превышает 5 ч, предпочтительно не превышает 3 ч.

В этом процессе суспензию, включающую смолу по изобретению, собирают при выпускном приспособлении последующего полимеризационного реактора. Композицию можно выделять из суспензии с помощью любого известного средства. Обычно суспензию подвергают воздействию давления расширения (конечное расширение) таким образом, чтобы удалить из композиции разбавитель, этилен, альфа-олефин и весь водород.

Осуществление этого способа делает возможным получение с хорошим выходом и с низким содержанием олигомеров композиции, характеризующейся очень хорошим компромиссом между механическими свойствами и потребительскими свойствами.

Композиции по изобретению хорошо подходят для изготовления труб и арматуры трубопроводов, особенно труб для транспортировки под давлением таких текучих сред, как вода и газ. Следовательно, объектом изобретения является также применение композиции в соответствии с изобретением для изготовления труб или арматуры трубопроводов. Естественно, когда их используют для формования в расплавленном состоянии изделий, а более конкретно для изготовления труб или арматуры трубопроводов, композиции по изобретению могут быть смешаны с обычными добавками, применяемыми для полиолефинов, такими как стабилизаторы (антиоксидантные агенты, антикислоты и/или поглотители УФ-излучения), антистатики, добавки для переработки ("вещества для улучшения технологических свойств") и пигменты. Таким образом, объектом изобретения является также смесь, включающая композицию в соответствии с изобретением и по меньшей мере одну из добавок, описанных выше. Особенно предпочтительны смеси, включающие по меньшей мере 95%, предпочтительно по меньшей мере 97 мас.% композиции в соответствии с изобретением и по меньшей мере одну из добавок, описанных выше. Изготовление труб экструзией композиции в соответствии с изобретением в предпочтительном варианте проводят на экструзионной линии, включающей экструдер, обуславливающее размер и вытягивающее устройства. Экструзию обычно осуществляют в экструдере одночервячного типа и при температуре от 150 до 230°С. Выдержка размера труб может быть обеспечена созданием отрицательного давления вне трубы и/или созданием положительного давления внутри трубы.

В предпочтительном варианте трубы, изготовленные из композиций в соответствии с изобретением, характеризуются нижеследующим:

хорошее сопротивление растрескиванию под действием внешних нагрузок, как это определяют испытанием трубы с надрезом, проводимым в соответствии со стандартом ISO 13479:1997 на 11 110-миллиметровых трубах с СОР при 80°С и под давлением 9,2 бара, превышающее 1000 ч;

хорошее сопротивление быстрому распространению трещин (БРТ), проявляющееся в прекращении распространения трещин под внутренним давлением, обычно равным по меньшей мере 10 бар, как это определяют при 0°С на трубе диаметром 110 мм и толщиной 10 мм в соответствии с методом S4, описанным в стандарте ISO F/DIS 13477 (1997);

хорошее долговременное сопротивление давлению, которое может обусловить их более высокий рейтинг MRS, чем рейтинг MRS 10 в соответствии со стандартом ISO/TR 9080.

Следующие примеры предназначены для иллюстрации сущности изобретения.

ПРИМЕРЫ

А) КАТАЛИЗАТОРЫ

Катализатор (I)

Реакцию диэтоксида магния с тетрабутоксидом титана проводили в течение 4 ч при 140°С с использованием таких количеств, при которых значение молярного отношения титана к магнию было равным 1. Полученный таким образом продукт взаимодействия в дальнейшем хлорировали и осаждали введением этого последнего в контакт с раствором этилалюмодихлорида (ЭАДХ) в течение 90 мин при 45°С. Значение соотношения ЭАДХ/Mg составляло 6,5 моля/моль. Готовую суспензию в дальнейшем подвергали старению при 60°С в течение 45 мин, а затем охлаждали при комнатной температуре (<35°С). Побочные продукты реакции хлорирования удаляли из суспензии промывкой твердого вещества гексаном сорта для полимеризации при комнатной температуре. Собранный таким образом из суспензии приготовленный катализатор включал (в мас.%):

Ti - 17, Cl - 41, Al - 2, Mg - 5.

Катализатор (II)

Реакцию диэтоксида магния с тетрабутоксидом титана проводили в течение 7 ч при 140±5°С с использованием таких количеств, при которых значение молярного отношения титана к магнию было равным 1. Полученный таким образом продукт взаимодействия (смешанный алкоголят) в дальнейшем при комнатной температуре вводили в контакт с этилбензоатом (ЭБ) в течение по меньшей мере 6 ч. Смесь смешанных алкоголята и этилбензоата затем вводили в две стадии в реакцию с алюмоизобутилдихлоридом (АИБДИХ). Первую стадию осуществляли при 45°С, вторую стадию - при 45°С. Количество АИБДИХ, введенного в конце первой стадии, соответствовало значению соотношения АИБДИХ/Mg 4,5 моля/моль. Частичное элиминирование хлорирования побочными продуктами осуществляли декантацией твердого вещества и удалением верхней жидкости. Количество АИБДИХ, введенного в конце второй стадии хлорирования, соответствовало значению соотношения АИБДИХ/Mg 2,5 моля/моль. После второй стадии хлорирования суспензию подвергали старению при 60°С в течение 45 мин, а затем охлаждали при комнатной температуре (ниже 35°С). Далее реакционные побочные продукты удаляли из суспензии промывкой твердого вещества гексаном сорта для полимеризации. Собранный таким образом из суспензии приготовленный катализатор включал (в мас.%):

Ti - 13, Cl - 51, Al - 2, Mg - 7. Концентрация всех бензоатов в катализаторе составляла примерно 10 мас.%.

Б) КОМПОЗИЦИЯ

Процесс приготовления композиции в соответствии с изобретением проводили в суспензии в изобутане в двух реакторах с циркуляцией, размещенных последовательно и разделенных устройством, которое создает возможность осуществлять непрерывное понижение давления.

В первый реактор с циркуляцией непрерывно вводили изобутан, этилен, водород, триэтилалюминий (от 30 до 50 част./млн) и вышеупомянутый катализатор и полимеризацию этилена в этой смеси проводили с целью получить гомополимер (А). Из упомянутого реактора непрерывно отводили упомянутую смесь, дополнительно включавшую гомополимер (А), и подвергали воздействию пониженного давления (~50°С, 0,6 МПа) таким образом, чтобы удалить по меньшей мере часть водорода. Далее приготовленную смесь, по меньшей мере частично дегазированную с удалением водорода, непрерывно вводили во второй полимеризационный реактор одновременно с этиленом, гексеном, изобутаном и водородом и полимеризацию этилена и гексена проводили в нем с целью получить этилен/1-гексеновый сополимер (Б). Из этого второго реактора непрерывно отводили суспензию, включавшую композицию, содержавшую этиленовые полимеры, и эту суспензию подвергали конечному воздействию пониженного давления с тем, чтобы испарить содержавшиеся в ней изобутан и реагенты (этилен, гексен и водород) и выделить композицию в форме порошка, который подвергали сушке с тем, чтобы завершить дегазацию изобутана.

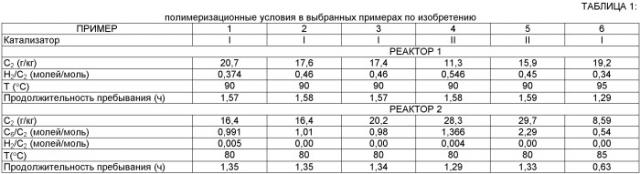

Другие полимеризационные условия указаны в таблице 1.

Свойства композиций представлены в таблице 2. Эти композиции готовили на экструзионной линии пилотного масштаба. Композиции по изобретению в форме гранул подвергали анализам на динамические реологические свойства с тем, чтобы определить комплексную динамическую сдвиговую вязкость η при 190°С.

Анализ на динамические реологические свойства

Определения реологических свойств по динамическому методу проводили в вибрационном пластометре (например, в Rheometrics RDS-2, фирма ARES) с 25-миллиметровыми в диаметре параллельными пластинами в инертной (азотной) атмосфере. В ходе всех экспериментов пластометр был термически стабильным при 190°С в течение по меньшей мере 30 мин до введения соответственно стабилизированного (с антиоксидантными добавками) отформованного прямым прессованием образца смолы между параллельными пластинами. Затем эти пластины смыкали с гарантией хорошего контакта под действием положительного нормального усилия, которое регистрировали прибором. После примерно 5 мин при 190°С пластины слегка сжимали и удаляли избыточный полимер по окружности пластин. Для термической стабилизации и с целью уменьшения нормального усилия вновь до нуля предоставляли дополнительно 10 мин.

Первоначально проводили два эксперимента с деформационными колебаниями (ДК) при 190°С в азотной атмосфере для определения линейной вязкоупругой деформации, которая бы генерировала сигнал вращающего момента, который превышает 10% нижней шкалы преобразователя при полном частотном диапазоне (например, от 0,01 до 100 рад/с). Первый эксперимент с ДК проводили с низкой прилагаемой частотой, 0,1 рад/с, таким образом, чтобы определить чувствительность вращающего момента при низкой частоте. Второй эксперимент с ДК проводили с высокой прилагаемой частотой, 100 рад/с, для гарантии того, чтобы выбранная осуществляемая деформация находилась полностью внутри линейного вязкоупругого участка для полимера, благодаря чему определения вибрационных реологических свойств не инициировали в полимере структурных изменений во время испытания. Кроме того, для проверки стабильности образца во время испытания в азотной атмосфере (как определяли в эксперименте с ДК) проводили эксперимент с временными колебаниями (ВК) с низкой прилагаемой частотой, 0,1 рад/с, при выбранной деформации.

Определение комплексной динамической сдвиговой вязкости, η(100) и η(0,01), при 190°С

Затем с использованием вышеупомянутого соответственно выбранного уровня деформации между динамическими частотами в диапазоне от 10-2 до 100 рад/с в азотной атмосфере проводили при 190°С эксперимент с частотными колебаниями (ЧК). Значения комплексной динамической сдвиговой вязкости η(100) в Па·с при динамической частоте 100 рад/с и η(0,01) при динамической частоте 0,01 рад/с определяли непосредственно по данным вязкости в эксперименте с частотными колебаниями (ЧК), установленным при 190°С.

Испытание трубы с надрезом (ИТН)

Испытание трубы с надрезом проводили в соответствии со стандартом ISO 13479:1997 на 11 110-миллиметровых трубах с СОР. Такое испытание проводили при 80°С под давлением 9,2 бара.

1. Композиция для изготовления труб, включающая полимер этилена и от 0,5 до 5 мас.% С4-С8-альфа-олефина, которая обладает естественной плотностью от 935 до 956 кг/м3, индексом расплава MI5 от 0,15 до 0,5 г/10 мин, динамической комплексной вязкостью при 100 рад/с и 190°С (η100) не больше 2500 Па·с, взаимосвязью между η100 и динамической комплексной вязкостью, определяемой в Па·с при 0,01 рад/с и 190°С (η0,01), устанавливаемой по уравнению η0,01>115000+30·η100, и сопротивлением растрескиванию под действием внешних нагрузок, как это определяют испытанием трубы с надрезом, проводимым в соответствии с ISO 13479:1997 на 11110-миллиметровых трубах с СОР (стандартное отношение размеров) при 80°С и под давлением 9,2 бара, больше 1000 ч, которую готовят проведением процесса полимеризации с использованием катализатора Циглера-Натта.

2. Композиция по п.1, в которой С4-С8-альфа-олефин представляет собой 1-гексен, 1-пентен или 1-октен.

3. Композиция для изготовления труб, включающая полимер этилена и от 0,5 до 5 мас.% 1-гексена, 1-пентена или 1-октена, обладающий естественной плотностью от 935 до 956 кг/м3, индексом расплава MI5 от 0,15 до 0,5 г/10 мин и взаимосвязью между динамической комплексной вязкостью при 100 рад/с и 190°С (η100) и динамической комплексной вязкостью, определенной в Па·с при 0,01 рад/с и 190°С (η0,01), устанавливаемой по уравнению η0,01>115000+30·η100, которую готовят проведением процесса полимеризации с использованием катализатора Циглера-Натта.

4. Композиция по п.3, которая обладает сопротивлением растрескиванию под действием внешних нагрузок, как это определяют испытанием трубы с надрезом, проводимым в соответствии со стандартом ISO 13479:1997 на 11110-миллиметровых трубах с СОР при 80°С и под давлением 9,2 бара, больше 1000 ч.

5. Композиция по п.3 или 4, которая обладает динамической комплексной вязкостью при 100 рад/с и 190°С (η100) не больше 2500 Па·с.

6. Композиция по одному из предыдущих пунктов, которая обладает динамической комплексной вязкостью при 0,01 рад/с и 190°С (η0,01) по меньшей мере 190000 Па·с.

7. Композиция по одному из предыдущих пунктов, которая обладает MI5 от 0,2 до 0,32 г/10 мин и естественной плотностью от 946 до 953 кг/м3.

8. Композиция по одному из предыдущих пунктов, которую готовят из мультимодальной полиэтиленовой смолы, включающей от 30 до 70 мас.% этиленового гомополимера (А), обладающего индексом расплава MI2 от 5 до 1000 г/10 мин и плотностью по меньшей мере 965 кг/м, и от 30 до 70 мас.% этиленового сополимера (Б) и С4-С8-альфа-олефина, обладающего индексом расплава MI5 от 0,001 до 2 г/10 мин и плотностью от 910 до 945 кг/м3.

9. Композиция по п.8, в которой мультимодальный полиэтилен обладает отношением этиленового гомополимера (А) к этиленовому сополимеру (Б) от 45:55 до 55:45, предпочтительно от 48:52 до 55:45.

10. Композиция по п.8 или 9, в которой этиленовый гомополимер (А) обладает индексом расплава MI2 от 100 до 800 г/10 мин, предпочтительно от 250 до 700 г/10 мин.

11. Композиция по одному из пп.8-10, в которой этиленовый сополимер (Б) обладает индексом расплава MI5 по меньшей мере 0,005 г/10 мин и/или плотностью не больше 928 кг/м3.

12. Композиция по одному из предыдущих пунктов, которая характеризуется критическим давлением Ркр для прекращения распространения трещин по меньшей мере 10 бар, как это определяют при 0°С на трубе диаметром 110 мм и тол