Катализатор твердофазной полимеризации полиэфира для смол с низким образованием ацетальдегида

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения сложнополиэфирной смолы, имеющей низкие скорости генерирования ацетальдегида, а также к катализаторной композиции для получения указанной сложнополиэфирной смолы. Способ включает стадию поликонденсации сложнополиэфирной смолы в присутствии соединения олова в количестве от 50 до 120 ч./млн и соединения сурьмы в количестве от 95 ч./млн до 300 ч./млн от сложнополиэфирной смолы и стадию твердофазной полимеризации сложнополиэфирной смолы в течение времени, достаточного для того, чтобы повысить характеристическую вязкость смолы по меньшей мере на 0,15 дл/г. Технический результат - получение сложнополиэфирной смолы с низкой скоростью генерирования ацетальдегида. 2 н.п. ф-лы, 3 табл.

Реферат

Приоритет и перекрестные ссылки

Данная патентная заявка претендует на приоритет находящейся на рассмотрении патентной заявки США 60/772192, поданной 10 февраля 2006 г. Положения этой заявки включены настоящей ссылкой во всей их полноте.

Область изобретения

Данное изобретение относится к области получения сложнополиэфирных смол с использованием процесса твердофазной полимеризации для того, чтобы более быстро провести поликонденсацию полиэфирной смолы, но все же с получением при этом полиэфирной смолы с низкой скоростью генерирования ацетальдегида.

Предпосылки создания изобретения

К полиэфирным смолам, используемым для упаковки, предъявляют особые требования. Их обычно производят, изготавливая полимер с молекулярной массой от низкой до средней в жидкой фазе, гранулируя полимер и затем подвергая эти гранулы твердофазной полимеризации для дополнительного повышения молекулярной массы. Из практики хорошо известно, что некоторые катализаторы (например, титан) очень хорошо работают в жидкости или на стадии полимеризации в расплаве, но не катализируют реакцию на твердофазной стадии.

Выбор катализатора важен также и потому, что известно также, что различные катализаторы влияют на количество ацетальдегида, генерируемого при повторном плавлении полиэфирной смолы и литьевом формовании в преформу или отливке в лист. Минимизация ацетальдегида является важной целью для упаковок, используемых для воды. Ацетальдегид, абсорбированный из упаковки в воду, отрицательно влияет на вкус воды.

Поэтому существует необходимость иметь катализатор или катализаторную систему, которые могли бы обеспечить приемлемые скорости твердофазной полимеризации, образуя при этом ацетальдегид в пониженном количестве.

Было найдено, что комбинация олова и сурьмы дает именно такую катализаторную систему.

Использование катализаторных комбинаций сурьмы и олова хорошо известно в старой практике производства полиэфиров. JP 54-135896, опубликованный 22 октября 1979 г., описывает использование сурьмы, олова, кобальта и щелочного металла как катализатора во время поликонденсации расплава для получения хорошо окрашенной смолы для пленок. JP 54-135896 ничего не сообщает о способности катализатора работать в качестве катализатора твердофазной полимеризации или о роли катализатора в снижении количества ацетальдегида, генерируемого во время последующей переработки в расплаве.

JP 52-123489, опубликованный 17 октября 1977 г., описывает использование катализатора сурьмы и олова во время поликонденсации в расплаве для получения хорошо окрашенных смол для пленок. JP 52-123489 ничего не сообщает о способности катализатора работать в качестве катализатора твердофазной полимеризации или о роли катализатора в снижении количества ацетальдегида, генерируемого во время последующей переработки в расплаве.

JP 53-052595, опубликованный 13 мая 1978 г., описывает использование катализатора сурьмы и олова во время поликонденсации в расплаве для получения хорошо окрашенных смол для пленок. JP 52-123489 ничего не сообщает о способности катализатора работать в качестве катализатора твердофазной полимеризации или о роли катализатора в снижении количества ацетальдегида, генерируемого во время последующей переработки в расплаве.

GB 1236949, опубликованный 23 июня 1971 г., описывает использование сурьмы и олова в качестве катализатора для поликонденсации в расплаве полиэфира для использования в волокнах. GB 1236949 ничего не сообщает о способности катализатора работать в качестве катализатора твердофазной полимеризации или о роли катализатора в снижении количества ацетальдегида, генерируемого во время последующей переработки в расплаве.

Патент США 5714570 описывает использование сурьмы и олова в сочетании с титаном в качестве катализатора поликонденсации в расплаве. Патент США 5714570 ничего не сообщает о способности катализатора работать в качестве катализатора твердофазной полимеризации или о роли катализатора в снижении количества ацетальдегида, генерируемого во время последующей переработки в расплаве.

Сущность изобретения

Данное изобретение раскрывает способ получения сложнополиэфирной смолы, имеющей низкие скорости генерирования ацетальдегида, включающий в себя поликонденсацию полиэфирной смолы в присутствии олова и сурьмы, при которой олово присутствует в количестве в интервале от 50 до 110 ч./млн от полиэфирной смолы и сурьма присутствует в количестве в интервале от 105 ч./млн до 265 ч./млн от полиэфирной смолы, и твердофазной полимеризации полиэфирной смолы, в течение времени, достаточного для того, чтобы повысить характеристическую вязкость полиэфирной смолы по меньшей мере на 0,15 дл/г.

Далее, раскрыта катализаторная композиция для получения сложнополиэфирной смолы с низким образованием ацетальдегида с использованием твердофазного процесса, где указанная катализаторная композиция включает олово и сурьму, где олово присутствует в количестве в интервале от 50 до 110 ч./млн частей полиэфирной смолы, а сурьма присутствует в количестве в интервале от 105 до 265 ч./млн частей полиэфирной смолы.

Далее описано, что катализатор дополнительно включает мольно эквивалентные количества кобальта и фосфора, где кобальт присутствует в количестве меньше 15 ч./млн частей полиэфирной смолы.

Подробное описание изобретения

Данное изобретение основано на открытии того, что комбинация сурьма-олово может быть использована в процессе твердофазной полимеризации, проявляя в то же время пониженную каталитическую активность к образованию ацетальдегида при последующей переработке сложнополиэфирной смолы. Это позволяет использовать достоинство комбинации сурьма-олово в быстрой полимеризации в расплаве, получая в то же время низкую скорость образования ацетальдегида.

Хотя, в сущности, работать будет любое соединение сурьмы с сурьмой не в виде (свободного) элемента, предпочтительные соединения сурьмы, используемые в качестве катализатора для получения полиэфиров, включают оксиды сурьмы, такие как триоксид сурьмы, тетраоксид сурьмы или пентаоксид сурьмы, галогениды сурьмы, такие как трихлорид сурьмы или трифторид сурьмы, карбоксилаты сурьмы, такие как триацетат сурьмы, тристеарат сурьмы, трибензоат сурьмы, три-2-этилгексаноат сурьмы или триоктоат сурьмы, соединение сурьмы, комбинированной с простым эфиром, такое как этиленгликоксид сурьмы, триизопропоксид сурьмы, три-н-бутоксид сурьмы и трифеноксид сурьмы, гидроксид сурьмы и сульфиды сурьмы. Из этих соединений триоксид сурьмы и триацетат сурьмы являются особо предпочтительными.

Как и в случае сурьмы, по существу любое соединение олова с оловом не в виде элемента будет работать. Предпочтительные оловоорганические катализаторы для использования в настоящем изобретении все включают по меньшей мере одну прямую связь углерод-олово и одну прямую связь кислород-олово. Они могут быть описаны общей формулой

R m Sn(OX),

в которой

R могут быть одинаковыми или различными, если присутствует больше одного R;

R представляет алкил с числом атомов углерода от 1 до примерно 29, или арил, алкарил или циклоалкил с числом атомов углерода от 6 до примерно 14; и

R может быть насыщенным или ненасыщенным, замещенным или незамещенным; и

m может быть равно 1 или 2 при условии, что

когда m=1, (OX) представляет О1,5, О(ОН) или (OR')3; и

когда m=2, (OX) представляет O или (OR')2;

где R' могут быть одинаковыми или различными, если присутствует больше одного R'; и

R' представляет водород, алкил с числом атомов углерода от 1 до примерно 20, или остаток монофункционального или полифункционального спирта, кислоты или сложного эфира, при условии, что, когда R' является остатком полифункционального спирта, кислоты или эфира, включая соединение, имеющее две или более гидроксильных группы, две или более карбоксильных группы или одну из каждого, то оловоорганическое соединение может содержать два или более оловоорганических фрагмента в одной и той же молекуле, связанные друг с другом через остаток полифункционального аниона, так, что в каждом случае, в котором полифункциональный анион присоединен к двум или более атомам олова, оловоорганический катализатор может быть димером, тримером или полимером с более высокой молекулярной массой; и, кроме того, когда (ОХ) представляет (OR')2 или (OR')3, одна или две группы (OR'), соответственно, могут быть заменены анионом, связанным с оловом через атом, отличный от кислорода, такой как сера, фосфор или азот, или через одновалентный ион, такой как галогенид, связанный с оловом напрямую.

Содержание триорганоолова в катализаторах по настоящему изобретению предпочтительно должно быть меньше, чем примерно 5 процентов. Соединения триорганоолова (т.е. в приведенной выше формуле m=3), не попадают в объем вышеуказанной формулы, но они часто являются нежелательными побочными продуктами при получении других оловоорганических соединений. Поскольку соединения триорганоолова обычно считают токсичными, их содержание в катализаторах должно быть минимизировано. Тяжелые металлы также являются нежелательными примесями, и поэтому содержание тяжелых металлов в катализаторе предпочтительно составляет менее чем примерно 200 частей на миллион (ч./млн).

Оловоорганические катализаторы по настоящему изобретению могут включать одно или несколько оловоорганических соединений в соответствии с приведенной выше формулой. Однако каждый компонент оловоорганического соединения должен предпочтительно иметь чистоту по меньшей мере около 90 процентов.

Примеры оловоорганических катализаторов по этому изобретению, отвечающих родовой формуле RmSn(OX), включают те, которые приведены в следующей таблице.

| Таблица IПримеры соединений олова | ||

| Оловоорганические оксиды типа R2SnO | Оксид бис(карбометоксиэтил) олова | Оксид диаллилолова |

| Оксид дибензилолова | Оксид дибутилолова | Оксид дициклогексилолова |

| Оксид дидодецилолова | Оксид диизобутилолова | Оксид диметилолова |

| Оксид ди-1-нафтилолова | Оксид диоктилолова | Оксид дифенилолова |

| Оксид ди-о-толилолова | Оксид дивинилолова | Оловоорганические гидроксиды типа R2Sn(OH)Y, где Y представляет галогенид: гидроксид дибутилхлоролова |

| Дигидроксид дициклогексилолова | Дигидроксид дибутилолова | Дигидроксид дибензилолова |

| Дигидроксид дидодецилолова | Дигидроксид диметилолова | Дигидроксид диоктилолова |

| Дигидроксид ди-о-толилолова | Оловоорганические алкоксиды типа R-Sn(OR')2 или R-Sn(OR')3 | Дибутил-бис(бензилокси)олово |

| Дидодецил-бис(бензилокси)олово | Дибутилдибутоксиолово | Диметилдибутоксиолово |

| Дибутилдиметоксиолово | Дибутилдифеноксиолово | Бис(метилрицинолеат) дибутилолова (0,0) |

| Триметоксид монобутилолова | Трибутоксид монобутилолова | Триметоксид монометилолова |

| Трибутоксид монометилолова | Дибутилметоксибуток-сиолово | Этиленгликоксид дибутилолова |

| Органооловянистые кислоты типа R-SnOOH или их соответствующие ангидриды типа (R-SnO)2O | Фенилоловянистая кислота | |

| Хлорбензилоловянистая кислота | 1-Додецилоловянистая кислота | Метилоловянистая кислота |

| 1-нафтилоловянистая кислота | п-Толилоловянистая кислота | Бутилоловянистая кислота |

| Октилоловянистая кислота | Производные карбоновой кислоты типа R2Sn(O2CR')2, R2Sn(O2CR')(OCR'), R-Sn(O2СCR')3 или R-Sn(O2CR')2Y, где Y представляет галогенид | Диацетат дибензилолова |

| Дистеарат дибензилолова | Ацетат дибутилметоксиолова | Бутилмалеат дибутилметоксиолова |

| Бис(метилмалеат) дибутилолова | Дилаурат дибутилолова | Диацетат диметилолова |

| Фталат дибутилолова | Малеат дибутилолова | Оксаат дибутилолова |

| Терефталат дибутилолова | Диацетат диоктилолова | Дилаурат диоктилолова |

| Диацетат дифенилолова | Дилаурат дивинилолова | Трилаурат метилолова |

| Триацетат метилолова | Трис(2-этилгексоат)метилолова | Трилаурат бутилолова |

| Триацетат бутилолова | Трис(2-этилгексоат)бутилолова | Трис(лаурилмалеат) бутилолова |

| Бис(2-этилгексоат)хлорид бутилолова |

Предпочтительные оловоорганические катализаторы включают, но не ограничиваются этим, оксид гидроксибутилолова (известный также как бутилоловянистая кислота), трис(2-этилгексаноат)монобутилолова и оксид дибутилолова.

Количество присутствующего олова может быть в интервале от примерно 30 до 120 частей на миллион частей полиэфирной смолы, причем количество от 35 до 110 и от 50 до 100 частей на миллион частей полиэфирной смолы является более подходящим количеством олова.

Количество присутствующей сурьмы может быть в интервале от примерно 95 до 300 частей на миллион частей полиэфирной смолы, причем количество от 105 до 285 и от 105 до 265 частей на миллион частей полиэфирной смолы является более подходящим.

Полиэфирами, подходящими для данного изобретения, являются те полиэфиры, которые способны быть полимеризованными в твердой фазе. Полиэфирные полимеры и сополимеры могут быть получены полимеризацией в фазе расплава, включающей реакцию диола с дикарбоновой кислотой или ее соответствующим диэфиром. Могут быть также применены различные сополимеры, являющиеся результатом использования составных диолов и дикислот. Полимеры, содержащие повторяющиеся звенья только одного химического состава, являются гомополимерами. Полимеры с двумя или более химически различными повторяющимися звеньями в одной и той же макромолекуле называют сополимерами. Для ясности, полимер терефталата, изофталата и нафталата с этиленгликолем, диэтиленгликолем и циклогександиметанолом содержит шесть разных мономеров и считается сополимером. Разнообразие повторяющихся звеньев зависит от числа мономеров разного типа, присутствующих в начальной реакционной смеси полимеризации. В случае полиэфиров сополимеры включают продукты реакции одного или нескольких диолов с одной или несколькими дикислотами и иногда называются также терполимерами. Дополнительно, рандомизация мономеров не является необходимой. «Сополимер» или «терполимер» также относятся к полимеру с различными мономерами, будь они в виде блока или со служебным распределением.

Подходящие дикарбоновые кислоты включают кислоты, имеющие от примерно 6 до примерно 40 атомов углерода. Конкретные кислоты включают, но не ограничиваются этим, терефталевую кислоту, изофталевую кислоту, нафталин-2,6-дикарбоновую кислоту, циклогександикарбоновую кислоту, циклогександиуксусную кислоту, дифенил-4,4'-дикарбоновую кислоту, 1,3-фенилендиоксидиуксусную кислоту, 1,2-фенилендиоксидиуксусную кислоту, 1,4-фенилендиоксидиуксусную кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, и т.п. Конкретные эфиры включают, но не ограничиваются этим, фталевые эфиры и нафталевые диэфиры.

Включены также мономеры, которые создают полиэфирные иономеры, такие как металлосульфонаты. В них включены сульфонированные изофталатные соли лития, серы и фосфора.

Эти кислоты или эфиры могут реагировать с алифатическим диолом, имеющим от примерно 2 до примерно 10 атомов углерода, циклоалифатическим диолом, имеющим от примерно 7 до примерно 14 атомов углерода, ароматическим диолом, имеющим от примерно 6 до примерно 15 атомов углерода, или с простым эфиром гликоля, имеющим от 4 до 10 атомов углерода. Подходящие диолы включают, но не ограничиваются этим, 1,4-бутандиол, триметиленгликоль, 1,6-гександиол, 1,4-циклогександиол, диэтиленгликоль, резорцин и гидрохинон.

Могут быть использованы также полифункциональные сомономеры, обычно в количествах от примерно 0,1 до примерно 3% мол. Подходящие сомономеры включают, но не ограничиваются этим, тримеллитовый ангидрид, триметилолпропан, пиромеллитовый ангидрид (ПМДА) и пентаэритрол. Могут быть также использованы поликислоты или полиолы.

Одним предпочтительным полиэфиром является полиэтилентерефталат (гомополимер РЕТ), получаемый приблизительно стехиометрической 1:1 реакцией терефталевой кислоты или ее эфира с этиленгликолем. Другим предпочтительным полиэфиром является полиэтиленнафталат (гомополимер PEN), получаемый приблизительно стехиометрической от 1:1 до 1:1,6 реакцией нафталиндикарбоновой кислоты или ее эфира с этиленгликолем. Еще одним предпочтительным полиэфиром является полибутилентерефталат (РВТ). Сополимеры РЕТ, сополимеры PEN и сополимеры РВТ также являются предпочтительными. Особо представляющими интерес со- и терполимерами являются РЕТ в комбинации с изофталевой кислотой или ее диэфиром, 2,6-нафталиновой кислотой или ее диэфиром, и/или циклогександиметанолом.

Другим предпочтительным полиэфиром является политриметилентерефталат (РТТ). Он может быть предпочтительно получен, например, реакцией 1,3-пропандиола с по меньшей мере одной ароматической дикислотой или с ее алкильным эфиром. Предпочтительные дикислоты и алкильные эфиры включают терефталевую кислоту (ТРА) или диметилтерефталат (DMT). Следовательно, РТТ предпочтительно включает по меньшей мере около 80% мол или ТРА, или DMT. Другие диолы, которые могут быть сополимеризованы в такой полиэфир, включают, например, этиленгликоль, диэтиленгликоль, 1,4-циклогександиметанол и 1,4-бутандиол. Ароматические или алифатические кислоты, которые могут быть использованы одновременно для получения сополимера, включают, например, изофталевую кислоту и себациновую кислоту.

Стадию получения расплава полиэфира обычно проводят в два этапа, первым этапом является реакция исходных материалов с образованием олигомеров с низкой молекулярной массой. Этот этап обычно называют этапом этерификации. В эфирном процессе он обычно известен как переэтерификация. Олигомеры с низкой молекулярной массой затем подвергаются этапу поликонденсации. Было найдено, что предпочтительно добавлять катализаторную композицию по данному изобретению после этапа этерификации непосредственно перед этапом поликонденсации, чтобы избежать необходимости в дополнительном катализаторе поликонденсации.

После того, как фаза полимеризации в расплаве завершена, жидкий полимер охлаждают и затем превращают в гранулы или стружку. Полиэфирную стружку кристаллизуют и затем полимеризуют в твердом состоянии (SSP), чтобы повысить молекулярную массу, определяемую по характеристической вязкости, до необходимой для изготовления бутылок.

Кристаллизация и полимеризация могут быть проведены в реакторе типа барабанной сушилки в системе периодического типа. Альтернативно кристаллизация и полимеризация могут быть осуществлены в непрерывном твердофазном процессе, при котором полимер перетекает из одного аппарата в другой после его предопределенной термической обработки в каждом аппарате.

Условия кристаллизации для полиэфира предпочтительно включают температуру от примерно 100°С до примерно 150°С.

Условия твердофазной полимеризации предпочтительно включают температуру от примерно 200°С до примерно 235°С и, более предпочтительно, от примерно 215°С до примерно 235°С, и включают пропускание азотной продувки или применение вакуума для удаления побочных продуктов повышения молекулярной массы. Твердофазная полимеризация может быть проведена в течение времени, достаточного для того, чтобы поднять молекулярную массу до желаемого уровня, который зависит от применения и начальной характеристической вязкости. Для типичного применения в бутылках предпочтительная молекулярная масса соответствует характеристической вязкости от примерно 0,68 до примерно 0,88 дл/г по определению способом, описанным в разделе "Методы". Время, требуемое для достижения этой молекулярной массы, может находиться в интервале от примерно 8 до примерно 15 часов. Обычно повышение I.V. составляет по меньшей мере 0,1 дл/г, причем повышение на 0,2-0,4 дл/г является более типичным.

Экспериментальная часть

Рабочий пример 1

7607 г терефталевой кислоты, 235 г изофталевой кислоты, 0,0117 г красителя SB138, 0,0023 г красителя SV50 загружали в реактор, содержащий "остаток" из приблизительно Х г олигомеров с низкой молекулярной массой такого же конечного состава. Загруженное сырье и остаток перемешивали в течение 10 минут под атмосферным давлением и при 267°С.

Спустя 10 минут добавляли 3106 г этиленгликоля и достаточное количество ацетата натрия и Н3РО4 для того, чтобы достичь содержание 0,001 ч./тыс Na и 0,013 ч./тыс. фосфора в расчете на конечное количество полимера. Затем содержимое перемешивали при 275-278°С и 3,378 бар до тех пор, пока не улетучивалось 1500 мл воды (3 часа 11 минут).

Затем приблизительно 1/3 содержимого реактора переносили во второй реактор для поликонденсации. Содержимое, оставленное в первом реакторе, образовывало "остаток" для следующей загрузки свежего сырья.

Содержимое второго реактора затем подвергали поликонденсации после добавления 0,012 ч./тыс. (в расчете на конечный полимер) кобальта в виде ацетата кобальта и перемешивания в течение 3 мин, 0,130 ч./тыс. (в расчете на конечный полимер) сурьмы в виде оксида сурьмы и перемешивания в течение 3 мин, и 0,080 ч./тыс. трис-(2-этилгексаноата)монобутилолова, 0,907 г FeP (фосфида железа) и 150 г этиленгликоля. Поликонденсацию проводили путем перемешивания содержимого реактора при 272°С и пониженном давлении от 720 торр (95,992 Па) до 1 торр (133 Па) за период в 1 час. После достижения давления в 1 торр (133 Па) давление снижали до 0,1 торр (13,3 Па) и затем полимер поликонденсировали до тех пор, пока не достигался предварительно установленный крутящий момент при постоянном числе оборотов мешалки. В данном примере это занимало 26 минут. Это являлось конечной стадией, для которой данные по поликонденсации приведены в таблице 1. Затем конечный полимер выгружали в стренговый гранулятор и гранулировали.

Свойствами полимера являлись характеристическая вязкость 0,457 дл/г, карбоксильное число 52 моль-эквивалентов, температура плавления 247°С, цветовые координаты в цветовом пространстве Hunter Lab L*=53,06, а*=-0,91 и b*=-2,67.

Расплавленный поликонденсированный полимер затем полимеризовали в твердой фазе в ротационном вакуумном твердофазном реакторе. Несколько партий расплавленной смолы объединяли в большом роторном вакуумном реакторе и подвергали стадии кристаллизации с последующей стадией реальной полимеризации. Кристаллизацию завершали снижением давления до 0,1 торр и установкой температуры горячего масла на 120°С на 3 часа. После того, как смола кристаллизовалась, температуру масла повышали до 230°С и полимер перемешивали во вращающемся реакторе до тех пор, пока не достигали конечной I.V. (характеристической вязкости). Пробы отбирали каждые 2 часа и анализировали на I.V. Скорости твердофазной полимеризации могут быть определены изменением I.V. в единицу времени. В данном конкретном примере вещество преждевременно охлаждали при 0,719 дл/г и повторно нагревали в течение 2 часов до конечной I.V. 0,745 дл/г.

Скорость твердофазной полимеризации для непрерываемого цикла, заканчивающегося при 0,719 дл/г от исходного значения 0,452 дл/г, занявшего 12 часов, составила 0,02225 дл/г/ч.

Скорость генерирования ацетальдегида определяли путем отбора конечного полимера, отливки его в преформы при одной и той же температуре, но при разных временах цикла. Затем преформы анализировали на ацетальдегид, который образовался во время цикла отливки. Из этой информации может быть определена скорость генерирования ацетальдегида. Специалист должен также видеть, что можно варьировать температуру, а также определить кинетику. Скорость генерирования ацетальдегида для этого полимера составляла 1,81 ч./млн/мин.

Сравнительные примеры

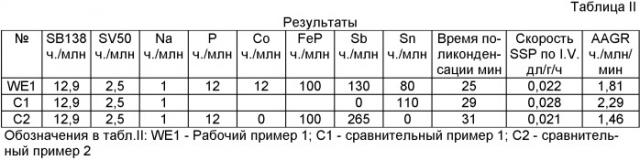

Несколько сравнительных примеров было сделано при варьировании концентраций сурьмы и олова. Их данные вместе с рабочим примером представлены в таблице II - результаты.

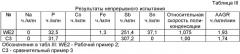

В следующей серии экспериментов, представленной в таблице III, результаты оценивали на более крупном участке непрерывной линии производства полиэфира. Они показывают очень похожие AAGR (скорости генерирования ацетальдегида) с увеличением производительности поликонденсации на 7,5% для заявленной катализаторной комбинации. Хотя увеличение на 7,5% может показаться небольшим, для большой установки, работающей на 15 т/ч, это означает, что установка способна производить на 1,125 т/ч больше, или приблизительно на 8800 т больше за год.

Методы

Характеристическая вязкость полиэтилентерефталата с промежуточной молекулярной массой и низкой кристалличностью и родственных полимеров, которые растворимы в смеси фенол/тетрахлорэтан 60/40, может быть определена путем растворения 0,1 г полимера или размолотой гранулы в 25 мл раствора фенол/тетрахлорэтан 60/40 и определения вязкости раствора при 30±0,05°С относительно растворителя при той же температуре с использованием вискозиметра Убелоде 1B. Характеристическую вязкость рассчитывают, используя уравнение Бильмейера, основываясь на относительной вязкости.

Характеристическую вязкость полиэтилентерефталата с высокой молекулярной массой или высокой кристалличностью и родственных полимеров, которые нерастворимы в смеси фенол/тетрахлорэтан, определяли путем растворения 0,1 г полимера или размолотой гранулы в 25 мл смеси 50/50 трифторуксусная кислота/дихлорметан и определения вязкости раствора при 30±0,05°С относительно растворителя при той же температуре с использованием вискозиметра Убелоде типа ОС. Характеристическую вязкость рассчитывают, используя уравнение Бильмейера, измененное с использованием линейной регрессии, чтобы получить результаты, согласующиеся с результатами, полученными с использованием растворителя фенол/тетрахлорэтан 60/40. Линейная регрессия выражается как: I.V. в смеси 60/40 фенол/тетрахлорэтан=0,829×I.V. в смеси 50/50 трифторуксусная кислота/дихлорметан +0,0124.

1. Способ получения сложнополиэфирной смолы, имеющей низкие скорости генерирования ацетальдегида, включающий стадии:поликонденсации сложнополиэфирной смолы в присутствии соединений олова и сурьмы, при которой олово присутствует в количестве в интервале от 30 до 120 ч./млн от сложнополиэфирной смолы и сурьма присутствует в количестве в интервале от 95 до 300 ч./млн от сложнополиэфирной смолы;итвердофазной полимеризации сложнополиэфирной смолы в течение времени, достаточного для того, чтобы повысить характеристическую вязкость сложнополиэфирной смолы по меньшей мере на 0,15 дл/г.

2. Катализаторная композиция для получения сложнополиэфирной смолы с низким образованием ацетальдегида с использованием твердофазного процесса, где указанная катализаторная композиция включает соединения олова и сурьмы, где олово присутствует в количестве в интервале от 30 до 120 ч./млн частей сложнополиэфирной смолы, а сурьма присутствует в количестве в интервале от 95 до 300 ч./млн частей сложнополиэфирной смолы, и где катализатор дополнительно включает мольно эквивалентные количества кобальта и фосфора, где кобальт присутствует в количестве меньше 15 ч./млн в расчете на сложнополиэфирную смолу.