Способ получения полиорганосилоксанов на основе органоалкоксисиланов

Иллюстрации

Показать всеИзобретение относится к термостойким полиорганосилоксанам. Предложен способ получения метилфенилсилоксановых смол ацидолизом соответствующих алкоксисиланов уксусной кислотой в присутствии кислотного катализатора при повышенной температуре с использованием стадии активации и с порционной нейтрализацией полученных полиорганосилоксанов. Предложен также способ получения метилфенилсилоксановых смол, модифицированных органическими смолами, выбранными из полиэфиров и эпоксидных смол, заключающийся в том, что модификацию проводят на стадии отгонки растворителя. Технический результат - предложенным способом можно получать широкий ассортимент полиорганосилоксанов с различными радикалами при кремнии, причем сокращается количество стадий процесса, время его протекания, количество промывных вод, а полученные полиорганосилоксаны характеризуются улучшенными характеристиками по термостойкости, температуре плавления и реологическим характеристикам. 2 н. и 1 з.п. ф-лы, 6 табл.

Реферат

Заявляемое изобретение относится к области химической технологии кремнийорганических соединений, в частности к термостойким полиорганосилоксанам, содержащим различные радикалы при кремнии, и к способам их получения.

[R1 nSiO4-n]a[R2 nSiO4-n]b[R3 nSiO4-n]c,

где R1=Ph-, Me-;

R2=Me-, Ph-, H-, Vin-, СН2=C(Ме)-С(O)-О-(СН2)3-;

R3=H-, Me-;

n=1, 2, 3;

a=0,1-33;

b=0.03-1;

c=0-0.1.

Такие полиорганосилоксаны могут быть использованы при получении композиционных материалов различного назначения в качестве модификаторов органических лаков и смол, в том числе водоразбавляемых на акриловой основе.

Известен метод гидролиза трифункциональных органических силанов, таких как метилтриалкоксисилан, фенилтриалкоксисилан или их смеси в нейтральных условиях, используя железосодержащий катализатор, такой как алкоксид железа или хелат железа (US 3474070 А, 21.10.1969), или используя ванадий-хелатный катализатор, такой как триацетилацетонат ванадия (US 3457224 А, 22.07.1969). Образующийся в обоих случаях растворимый в растворителях полимер используется для получения покрытий.

Недостатками метода является высокая стоимость катализатора, высокая температура, большая продолжительность синтеза.

Известен метод получения гидрофобного материала, например, гипса, включающий получение гидролизата, содержащего полисилоксан, путем гидролиза силана или смеси гидролизуемых силанов в присутствии кислотного катализатора (WO 2007009935 А2, 25.01.2007). Недостатками данного метода является большая продолжительность синтеза, а также невозможность получения полностью растворимых продуктов соконденсации.

Известен способ получения кремнийорганических смол, содержащих структурные фрагменты диоксида кремния, взаимодействием кремнийорганичесой смолы с общей формулой {[(CH3)3SiO1/2]b[SiO2]}n, дисилоксана и циклосилоксана в присутствии кислого катализатора (RU 2079516 С1, 20.05.1997). Недостатками данного метода является большая продолжительность синтеза, а также невозможность получения полностью растворимых продуктов соконденсации.

Известен метод получения полиорганосилоксанов поликонденсацией органоалкоксисиланов и органохлорсиланов под действием карбоновых кислот в присутствии сильных кислот в качестве катализатора (US 5210168 А, 11.05.1993).

К недостаткам данного метода можно отнести то, что авторы в качестве исходных мономеров используют хлорсиланы, дифункциональные алкоксисиланы, не используют смеси трифункциональных алкоксисиланов.

Известен способ получения полиорганосилоксанов поликонденсацией органоалкоксисиланов в активной среде. Полиорганосилоксаны являются компонентом кремнийорганических смол. Способ заключается в том, что осуществляется процесс поликонденсации органоалкоксисиланов при температуре кипения реакционной смеси (Т=120°С) в активной среде, представляющей собой безводную карбоновую кислоту или смесь безводной карбоновой кислоты и органического растворителя (RU 2006113775 А, 20.11.2007). Недостатками данного метода является необходимость применения большого избытка уксусной кислоты и большая длительность процесса, высокая температура процесса, применение большого количества промывных вод для нейтрализации избытка кислоты, особенно для удаления стерически затрудненных для удаления остаточных количеств реакционных групп, присутствие которых приводит к нестабильности характеристик полученных смол при эксплуатации.

Известен способ получения полиорганосилоксанов поликонденсацией органоалкоксисиланов в активной среде (уксусной кислоте) в присутствии катализаторов, содержащих соединения с хлорсилильной и хлорангидридной функциональной группой в количестве 0.01 до 5 мас.%. (RU 2006113774 А, 20.11.2007). Недостатками данного метода является необходимость применения большого избытка уксусной кислоты, применение большого количества промывных вод для нейтрализации избытка кислоты, особенно для удаления стерически затрудненных для удаления реакционных групп, что будет приводить к ухудшению характеристик полученных смол при эксплуатации. Использование катализаторов, содержащих соединения с хлорсилильной и хлорангидридной функциональной группой, приводит к образованию хлористого водорода. Известно [Андрианов К.А. Кремнийорганические соединения. М.: ГОСХИМИЗДАТ, 1955], что хлористый водород инициирует отрыв фенильных радикалов, а следовательно, термостойкость получаемых при этом метилфенилсилоксановых смол понижается.

Наиболее близким по технической сущности и принятым нами в качестве прототипа является способ получения термостойких полиорганосилоксанов, заключающийся в алкоголизе алифатическими спиртами (метанолом в промышленном способе) органоацетоксисиланов в присутствии каталитических количеств минеральных кислот в безводных средах (Хананашвили Л.М., Андрианов К.А. Технология элементоорганических мономеров и полимеров. М.: Химия, 1983, с.254-257). На первой стадии этого процесса при получении органоацетоксисиланов используется уксуснокислый калий (УКК) в качестве ацетилирующего агента. Недостатком процесса является то, что исходными реагентами являются органохлорсиланы, процесс сопровождается выделением большого количества трудно утилизируемых отходов: жидких (кислые промывные воды), твердых - хлористый калий (KCl) и газообразных - хлористый водород (HCl). Поскольку УКК чрезвычайно гигроскопичный продукт, приходится удалять влагу азеотропной отгонкой с толуолом. Выбор данного способа в качестве прототипа объясняется тем, что как в прототипе, так и в предлагаемом способе, механизм реакций которого приведен в работе (Е.В.Егорова, И.Г.Василенко, Н.В.Демченко, Е.А.Татаринова, A.M.Музофаров. - ДАН, 2009, № 2 т.424 стр.2000-2004) образование силоксановых связей происходит в результате гидролиза органоацетоксисиланов. В предлагаемом способе органоацетоксисиланы образуются при взаимодействии органоалкоксисиланов с уксусной кислотой (УК), а в прототипе при взаимодействии органохлорсиланов с УКК.

Задачей изобретения является разработка универсального способа получения метилфенилсилоксановых смол с высокой конверсией алкоксильных групп, характеризующегося сокращением времени синтеза, стадийности процесса, сокращением количества промывных вод, понижением температуры синтеза, а получаемые метилфенилсилоксановые смолы должны характеризоваться улучшенными характеристиками, в частности повышением термостойкости, снижением температуры плавления, а также улучшением реологических характеристик.

Поставленная цель достигается предложенным способом получения метилфенилсилоксановых смол ацидолизом органоалкоксисиланов с одинаковыми или различными радикалами при кремнии или их смеси с не содержащими хлор мономерами, выбранными из Ph2Si(OH)2; (Me2SiO)4; [HMe2Si]2O, уксусной кислотой в присутствии кислотного катализатора, содержащего серную кислоту или ее смесь с этиловым эфиром серной кислоты.

В качестве алкоксисилана берут соединение R1 nSi(OEt)4-n, где R1=Ph-, Me-; R2 nSi(OEt)4-n, где R2=Me-, Ph-, H-, Vin-, СН2=С(Ме)-С(O)-O-(СН2)3-; R3 nSi(OEt)4-n, где R3=H, Me; n=1, 2, 3.

Ацидолиз (УК) проводится как при недостатке, так и при стехиометрическом количестве или незначительном избытке в расчете на каждую алкоксигруппу. Катализатор вводят в количестве 0,003-0,02 моль. % от суммы молей всех участвующих в реакции алкоксисиланов.

Примеры реализации изобретения.

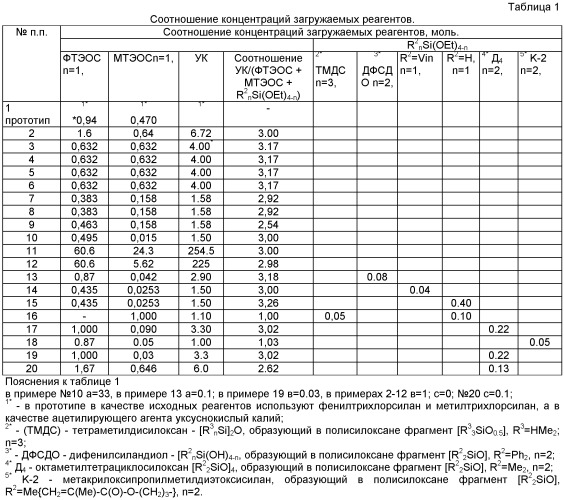

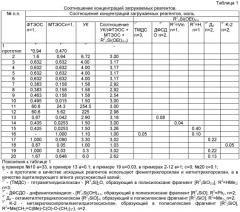

Способ получения метилфенилсилоксановых смол реализуется следующим образом. В реактор синтеза, снабженный обогревом с контролем температуры, мешалкой, обратным холодильником, загружают расчетное количество органоалкоксисиланов, растворителя, катализатора при различных мольных соотношениях реагентов, приведенных в таблице 1. Реагенты при постоянном перемешивании нагревают до температуры 60-70°С, затем прикапывают УК. Реакционная масса выдерживается в течение 1-6 часов при температуре 75-80°С в зависимости от требуемых свойств смолы. Далее проводят отгонку этилацетата, нейтрализацию реакционной массы водой до нейтральной реакции среды путем порционного введения промывных вод. После этого проводят отгонку растворителя до содержания летучих продуктов не более 3 мас.%.

Изобретение может быть проиллюстрировано примерами, приведенными в таблицах 1 и 2, 2-а.

В таблице 1 приведены концентрации исходных реагентов, используемых в синтезе. В примерах 2-12 исходные соотношения фенилтриэтоксисилана (ФТЭОС): метилтриэтоксисилана (МТЭОС) равны соотношению фрагментов [PhSiO1,5]:[MeSiO1,5] в получаемом полиметилфенилсилоксане. В примерах 13-20 соотношение мольных концентраций исходных реагентов равно соотношению фрагментов

[R1 nSiO4-n]a[R2 nSiO4-n]b[R3 nSiO4-n]c,

где а=0,1-33; b=0.03-1; с=0-0.1.

В таблицах 2 и 2-а приводятся параметры процессов и характеристики получаемых полиорганосилоксанов.

Пояснения к таблице 2 и 2-а:

При получении метилфенилсилоксановых смол в качестве катализатора за исключением примера 8, использовали серную кислоту(в примерах 3-7 синтез проводили с концентрацией катализатора 0.01 моль %, в примерах 9-19 с концентрацией катализатора 0.016 моль %, в примерах 20-21 с концентрацией катализатора - 0.02 моль %). В примере 8 применяли смесь серной кислоты с этиловым эфиром серной кислоты с концентрацией смеси, равной 0.003 моль %. Концентрацию катализатора определяли от суммы молей всех алкоксисиланов.

1* - стадия активации замещения этоксильных групп проводится двумя способами: а) вариант 1 - в начале синтеза, после нагревания реакционной массы до температуры 60-70°С, перед добавлением УК, проводится активация реакционной смеси путем добавления воды в интервале от 10 моль. % от суммы молей всех органоалкоксисиланов до эквивалентного этой сумме молей воды с последующей выдержкой при температуре 75-80°С в течение 0,5-1 часа; б) вариант 2 - после отгонки этилацетата проводится порционная нейтрализация реакционной массы: сначала добавляется вода в количестве 10 мас.% от суммы молей всех алкоксисиланов, нейтрализацию проводят в течение 0,5-1,0 часа при 20-70°С, затем добавляется остальная вода.

2* - в прототипе определяются метоксильные группы.

3* - в примере 3 стадия активации проводится по варианту 1, вода добавляется в количестве эквивалентном сумме молей всех органоалкоксисиланов.

4* - в примере 7 стадия активации по варианту 1 вода добавляется в количестве 10 моль. % от суммы молей всех органоалкоксисиланов.

5* - в примере 8 в качестве катализатора применяется смесь серной кислоты с этиловым эфиром серной кислоты.

6* - в примере 20 на стадии отгонки растворителя проводят модификацию эпоксидной смолой. Для этого в реакционную массу добавляется эпоксидная смола ЭД-16 в количестве 30 мас.% от количества 100 мас.% силанола, полученного на стадии ацидолиза, затем проводят отгонку растворителя, термообработку при 120-160°С до достижения требуемой вязкости, затем растворяют в толуоле для получения 70 мас.% раствора. Полиорганосилоксан, полученный по приведенному способу, известен как лак КО-945 (Основные характеристики лака КО-945, полученного по предлагаемому способу и традиционно получаемого через органохлорсиланы, приведены в табл.4). Поскольку механизм модификации заключается в совместной конденсации ОН-групп полиорганосилоксанов и эпоксидных смол он действителен для всех марок эпоксидных смол.

7* - в примере 21 на стадии отгонки растворителя проводят модификацию полиэфиром. Для этого в реакционную массу вводят полиэфир - 3.5 в количестве 10 мас.% от 100 мас.% силанола, полученного при ацидолизе алкоксисиланов, затем проводят отгонку растворителя, термообработку при 120°С до достижения требуемой вязкости, затем растворяют в толуоле для получения 65 мас.% раствора. Полиорганосилоксан, полученный по приведенному способу, известен как лак КО-915 (Основные характеристики лака КО-915, полученного по предлагаемому способу и традиционно получаемого через органохлорсиланы, приведены в табл.5). Поскольку механизм модификации заключается в совместной конденсации ОН-групп полиорганосилоксанов и полиэфиров он действителен для всех марок полиэфиров.

Состав полученных полиметилфенилсилоксанов подтвержден данными спектроскопии ЯМР 1Н, 29Si. В спектре ПМР регистрируются сигналы протонов следующих структурных фрагментов: CH 3SiO1.5, (СН 3)2SiO - (х.с. 0,10-0,19 м.д.) и C6 H 5SiO1.5 - (х.с. 6-7 м.д.) Остаточные протоны алкоксильных групп находятся на уровне шумов. Сигналы протонов метальных групп фрагментов CH 3SiO1.5, (СН 3)2SiO регистрируются в спектре одним сигналом из-за близости химических сдвигов. В спектрах ЯМР 29Si наложение сигналов не наблюдается. В спектре регистрируются сигналы кремния следующих структурных фрагментов: CH3 SiO1.5 (х.с. - 62 м.д.); (СН3)2 SiO (х.с. - 18.50 м.д.); C6H5 SiO1.5 (х.с. - 78 м.д.), C6H5SiO(OH) (х.с. - 68 м.д.),

Содержание этоксильных групп определяли по методике ГОСТ 20841.5-75 и по спектрам ПМР (по отношению интегральных интенсивностей сигналов протонов метильных групп при кремнии и в этоксильной группе). По интегральным интенсивностям сигналов протонов метильных и фенильных групп при кремнии определяли соотношение фрагментов [PhSiO1,5]/[MeSiO1,5] в полиорганосилоксане. Спектры ЯМР 1H, 29Si регистрировали для образцов, содержащих 5±1% исследуемого вещества в дейтероацетоне на приборе Bruker АМ-360 с рабочей частотой ядер 1Н 360 МГц при Т=303 К. Химические сдвиги приведены относительно сигнала дейтероацетона.

Термогравиметрический анализ проводили на приборе DERIVATOGRAPH-C в атмосфере аргона при скорости нагревания 5°С /мин.

Кинематическую вязкость полученных полиорганосилоксанов определяли для 50 мас.% растворов в этаноле на визкозиметре ВПЖ-2 при 20°С.

Новизна предлагаемого способа заключается в достижении практически полной конверсии алкоксильных групп в исходных соединениях при проведении реакции при температуре в интервале 75-80°С как при избытке (примеры 3-6, 13, 15, 19), так и при стехиометрическом количестве (2, 10, 11, 14, 16), а также при недостатке УК (примеры 7-9, 12, 20). Содержание остаточных этоксильных групп в получаемой смоле составляет: ≥1,0 моль.%.

Другой отличительной чертой является то, что предлагаемый способ позволяет получать метилфенилсилоксановые смолы с повышенной термостойкостью при пониженном содержании фенильных радикалов при кремнии (примеры №3-6) по сравнению с прототипом.

Так, при получении метилфенилсилоксановых смол с соотношением исходных реагентов ФТЭОС:МТЭСК=1 наблюдается повышение выхода неорганического остатка после пиролиза до 1100°С на 18 мас.% - по сравнению с прототипом с соотношением ФТЭОС:МТЭОС=2. Сокращение количества ФТЭОС, необходимого для получения требуемого эффекта по термостойкости, позволит получить значительный экономический эффект, так как ФТЭОС является самым дорогим компонентом реакционной смеси. Как видно из сравнения термостойкости примера 16 и примеров (3-6, 11, 12), значительный эффект повышения термостойкости наблюдается только при первичном введении в структуру полимера фрагментов с фенильными радикалами при кремнии. Так при увеличении соотношения ФТЭОС/МТЭОС от 0 до 1 выход неорганического остатка увеличивается с 61 (пример 16) до 85 (пример 6). Дальнейшее увеличение соотношения ФТЭОС/МТЭОС от 1 (примеры 3-6) до 4 (пример 12) не приводит к существенному изменению термостойкости. Она остается на уровне термостойкости примеров (3, 5, 6).

В отличие от известных способов для реализации заявленного способа не требуется проведения большого количества промывок (см. прототип), так как после завершения синтеза pH находится в интервале 5,5-6, достаточно одной или двух промывок. Синтез проводят при температуре 75-80°С, что значительно ниже, чем в способах, описанных в литературе [RU 2006113775 А, 20.11.2007, RU 2006113774 A, 20.11.2007].

Из представленных в таблице 2 соотношений ФТЭОС/ МТЭОС, определенных по интегральным интенсивностям сигналов протонов метильных и фенильных фрагментов в спектрах ПМР, предлагаемый способ позволяет получать полиметилфенилсилоксаны в кислой среде без отрыва фенильных радикалов при кремнии (примеры 2-12), хотя из литературы известно (Андрианов К.А. «Кремнийорганические соединения», М.: ГОСХИМИЗДАТ, 1955), что для связи Si-Ar в кислой среде характерен отрыв фенильных радикалов.

Введение стадии активации (вариант 1 или 2) повышает конверсию алкоксильных групп, что видно из сравнения содержания алкоксильных групп в примере 4 (без активации), в примере 3(вариант активации 1) и в примере 2 (вариант активации 2).

Увеличение времени термообработки повышает конверсию алкоксильных групп, приводя к снижению содержания остаточных алкоксильных групп как в варианте активации 1 (примеры 6, 3), так и в варианте 2 (примеры 2, 11, 12). На примере 8 показано, что использование в качестве катализатора смеси серной кислоты с этиловым эфиром (пример 8), как и в случае применения серной кислоты (примеры 2-7, 9-20), позволяет достичь высокой конверсии алкоксильных групп.

На примерах 13-20 показано, что предлагаемый способ получения метилфенилсилоксановых смол с заданными свойствами позволяет использовать мономеры с функциональностью в интервале 2,83-3 и в различных соотношениях (примеры 2-20). Изменяя соотношение исходных алкоксисиланов (примеры 2-12), структуру радикалов при кремнии или их количество (примеры 13-20) можно получать полиорганосилоксаны с различными свойствами. Таким образом, с помощью предлагаемого способа может быть получен большой ассортимент существующих в настоящий момент кремнийорганических лаков и смол. В качестве примера в таблицах 3-5 приведены основные характеристики метилфенилсилоксановой смолы К-9 и лаков КО-945 и КО-915, полученных по предлагаемому способу и модифицированных на стадии отгонки растворителя в случае лаков эпоксидной смолой и полиэфиром соответственно. Полученные по предлагаемому способу смолы и лаки характеризуются новыми свойствами. Так при получении лака КО-945 сокращается время синтеза и температура стадии модификации. Полученный лак КО-915 отверждается при комнатной температуре по сравнению с 200°С, характерными для получаемого лака через хлорсиланы.

Разработанная технология характеризуется минимальным количеством отходов производства (промывных кислых вод), сокращением стадийности процесса, повышением экологичности процесса в результате замены хлорсиланов на алкоксисиланы. Отгоняемый этилацетат рекомендуется использовать в лакокрасочной промышленности. Промывную воду можно использовать на стадии активации, а отогнанный толуол направлять на следующие синтезы.

Из таблиц 2 и 2-а следует, что предлагаемый способ позволяет получать метилфенилсилоксановые смолы, характеризующиеся понижением температуры плавления по сравнению с прототипом, а следовательно, позволяет сократить время получения композиционных материалов и готовых изделий. Снижение кинематической вязкости (табл.2 и 2-а) повышает технологичность использования спиртовых растворов метилфенилсилоксановых смол при получении композиционных материалов с повышенной термостойкостью на основе фенолформальдегидных смол. Анализ литературных источников не позволил выявить решения, содержащие признаки, сходные с отличительными признаками предложенного решения, обеспечивающего достижение описанного результата. Поэтому предложенное изобретение можно, по мнению авторов, считать соответствующим критерию «изобретательский уровень».

| Таблица 3 | |||

| Характеристики полиметилфенилсилоксановых смол. | |||

| № п.п. | Характеристики | полиметилфенилсилоксаны | |

| Существующий способ (на основе хлорсиланов) соотношение ФТЭОС/МТЭОС=2:1) | Предлагаемый способ (на основе алкоксисиланов) соотношение ФТЭОС/МТЭОС=1:1) Пример 2. | ||

| 1 | Внешний вид | Твердый продукт светло-желтого цвета | Твердый продукт светло-желтого цвета |

| 2 | Кассовая доля летучих веществ, %, не более | 3 | 2,5 |

| 3 | Реакция среды (pH неводного раствора) | 6-7 | 7 |

| 4 | Растворимость в этиловом спирте полная | Полная. Допускается опалесценция | полная |

| 5 | Температура плавления от 60 до 85°С | 80 | 56 |

| 6 | Выход неорганического остатка | 72 | 80 |

| Таблица 4. | |||

| Характеристики лака КО-945, модифицированного эпоксидной смолой. | |||

| № п.п. | Наименование показателей | Требования ГОСТ 16508-70 изм. 1-5. (на основе хлорсиланов) | Установлено анализом и испытаниями (на основе алкоксисиланов) Пример 19 |

| 1 | Внешний вид лака | Однородный прозрачны раствор. Допускается опалесценция | Однородный прозрачный раствор |

| 2 | Массовая доля нелетучих веществ, %, | 71±2 | 70,1 |

| 3 | Вязкость по визкозиметру ВЗ-4, с | 93-160 | 130 |

| 4 | Время высыхания лаковой пленки до степени 3 ч, не более | 24 | 14 |

| 5 | Термоэластичность пленки лака, ч, не менее | 70 | 84 |

| 6 | Твердость пленки лака по маятниковому прибору МЭ-3, не менее | ||

| При (20±5)°С | 0,45 | 0,49 | |

| При (180±2)°С | 0,13 | 0,20 | |

| 7 | Удельное объемное электрическое сопротивление пленки Ом·м, не менее: | ||

| М (15-35°С) 45-75% | 1.1012 | 5,3.1012 | |

| 24 ч (23°С) 93% | 1.1011 | 2.1011 | |

| 8 | Электрическая прочность пленки МВ/м, не менее: | ||

| М (15-35°С) 45-75% | 60 | 63 |

| Таблица 5 | |||

| Характеристики лака КО-915, модифицированного полиэфиром-315. | |||

| № п.п | Наименование показателей | Требования ГОСТ 16508-70 изм. 1-5. (на основе хлорсиланов) | Установлено анализом и испытаниями (на основе, алкоксисиланов) пример 20. |

| 1 | Внешний вид лака | Однородный прозрачный раствор, от свето-желтого до коричневого цвета Допускается опалесценция | Однородный, прозрачный раствор, светло-желтого цвета |

| 2 | Вязкость по вискозиметру ВЗ-4, с | 30-70 | 39 |

| 3 | Массовая доля нелетучих веществ, %, | 65±2 | 65 |

| 4 | Время высыхания лаковой пленки До степени 3, ч, не более | 24 | 14 |

| 5 | Время высыхания лаковой пленки до степени 3, мин при 200±2°С, не более | 45-75 | 10 (при 20°С) |

| 6 | Удельное объемное электрическое сопротивление | ||

| лака. Ом·см, не менее: М (15-3 | 1.1013 | 5.3.1013 | |

| 45-75% | 1.1012 | 2.1012 | |

| 24 ч (23°С) 93% | |||

| 7 | Электрическая прочность пленки МВ/м, не менее: | ||

| М (15-35°С) 45-75% | 82 | 84 |

1. Способ получения метилфенилсилоксановых смол общей формулы[R1 nSiO4-n]a(R2 nSiO4-n]b[R3 nSiO4-n]c,где R1=Ph-, Me-;R2=Me-, Ph-, H-, Vin-, СН2=С(Ме)-С(O)-O-(СН2)3-;R3=H-, Me-;n=1, 2, 3;a=0,1-33;b=0,03-1;c=0-0,1,отличающийся тем, что в качестве исходного сырья используют алкоксисиланы R1 nSi(OEt)4-n, R2 nSi(OEt)4-n и R3 nSi(OEt)4-n, которые подвергаются ацидолизу уксусной кислотой в присутствии кислотных катализаторов при 75-80°С с использованием стадии активации и с порционной нейтрализацией полученных полиорганосилоксанов.

2. Способ по п.1, отличающийся тем, что в качестве исходного сырья дополнительно к алкоксисиланам используют соединения кремния, не содержащие хлора, выбранные из Ph2Si(OH)2, [Me2SiO]4, [HMe2Si]2O и метакрилоксипропилметилдиэтоксисилана.

3. Способ получения метилфенилсилоксановых смол общей формулы[R1 nSiO4-n]a(R2 nSiO4-n]b[R3 nSiO4-n]c,где R1=Ph-, Me-;R2=Me-, Ph-, H-, Vin-, СН2=С(Ме)-С(O)-O-(СН2)3-;R3=H-, Me-;n=1, 2, 3;а=0,1-33;b=0,03-1;c=0-0,1,модифицированных органическими смолами, выбранными из полиэфиров и эпоксидных смол, отличающийся тем, что метилфенилсилоксановые смолы получают способом по п.1 и модифицируют на стадии отгонки растворителя.