Комплексное антикоррозионное полимочевинуретановое покрытие

Иллюстрации

Показать всеИзобретение относится к антикоррозионным защитным двухэлементным системам покрытий стальных поверхностей, включающих тонкослойное грунтовочное покрытие и толстослойное наружное полимочевинуретановое покрытие, и может быть использовано, в частности, для защиты металлических труб газо- и нефтепроводов, эксплуатирующийся в жестких климатических условиях под воздействием химически агрессивных водных сред и блуждающих токов. Антикоррозионное защитное покрытие состоит из первого элемента - однокомпонентной влагоотверждаемой изоцианатной грунтовки, содержащей не менее 75 мас.% нелетучего остатка и 6…8 мас.% изоцианатных групп. Вторым элементом является толстослойное наружное покрытие, для получения которого используют двухкомпонентную полимочевинуретановую мастику, включающую изоцианатный форполимер на основе дифенилметандиизоцианата с массовой долей NCO-групп 15…17% и динамической вязкостью при температуре (20±3)°С - 3…10 Па·с, и отверждаемый им компонент с активными атомами водорода с гидроксильным числом 95…105 мгКОН/г, массовой долей общего титруемого азота 4,2…4,5%, содержащей смесь простого или сложного полиэфирдиола с молекулярной массой 800…1000 у.е., пространственно затрудненного диамина с аминным числом 12…16,7%, оксипропилированного этилендиамина с гидроксильным числом 640…800 мгКОН/г и жирорастворимых органических пигментов, при соотношении изоцианатный форполимер: компонент с активными атомами водорода, обеспечивающем отверждение толстослойного наружного покрытия до получения требуемого уровня эксплуатационных характеристик. Покрытие обеспечивает высокий уровень адгезии, устойчивость к катодному отслаиванию при сохранении основных физико-механических показателей и экологическую безопасность при проведении изоляционных работ. 3 табл.

Реферат

Настоящее изобретение относится к комплексным антикоррозионным системам покрытий, включающих защитный грунтовочный слой и наружное полимерное покрытие барьерного типа, предназначенных, в частности, для защиты от коррозии металлических труб, фасонных соединительных деталей (фитингов), запорной арматуры и монтажных узлов магистральных газо- и нефтепроводов подземной и подводной (с заглублением в дно) прокладки, трубопроводов и арматуры компрессорных и насосных станций, станций подземного хранения газа и нефтехранилищ с диапазоном температур эксплуатации от минус 30°С до плюс 60°С в условиях заводского (базового) или трассового нанесения при их строительстве, реконструкции и капитальном ремонте.

Комплексные антикоррозионные покрытия включают два составляющих элемента:

- тонкослойную грунтовочную пленку, полученную на основе грунтовки, защищающую поверхность металла от воздействия агрессивной окружающей среды и обеспечивающую надежную адгезию между металлом и наружным толстослойным полимерным покрытием;

- толстослойное наружное полимерное покрытие барьерного типа, защищающее грунтовочную пленку от механических повреждений, связанных, в частности, с подвижкой грунта, с воздействием грунтовых вод, температурных перепадов и определяющее, в конечном итоге, общие защитные антикоррозионные свойства.

Таким образом, эксплуатационная надежность комплексных антикоррозионных покрытий зависит от совокупности свойств системы "грунтовка - наружное полимерное покрытие".

Согласно требованиям ГОСТ Р 51164-98 "Трубпроводы стальные магистральные. Общие требования к защите от коррозии" и "Техническим требованиям ОАО "Газпром" к наружным покрытиям на основе термореактивны материалов для антикоррозионной защиты труб, соединительных деталей, запорной арматуры и монтажных узлов трубопроводов с температурой эксплуатации от минус 20°С до плюс 100°С" (от 2 августа 2005 г.) из 14-ти регламентируемых показателей качества наружных защитных покрытий магистральных газо- и нефтепроводов наиболее важными показателями, определяющими долговременные защитные свойства комплексных покрытий, эксплуатирующихся в коррозионноактивных средах при воздействии электрического потенциала, являются:

- величина исходной адгезии покрытия к металлу и снижение ее уровня после выдержки металлических образцов с покрытием в воде в течение 1000 ч при температуре (60±3)°С;

- устойчивость покрытия к катодному отслаиванию, определяемая после выдержки образцов в 3%-ом растворе хлорида натрия при потенциале поляризации 1,5 В при температуре (20±3)°С в течение 30 суток;

- уровень физико-механических характеристики полимерного покрытия (ударная прочность, потенциал, пенетрация и относительное удлинение при разрыве).

Остальные показатели качества, как правило, в процессе эксплуатации трубопроводов не претерпевают существенного изменения.

Первые два существенных показателя (адгезия и катодное отслаивание) определяются качеством грунтовочного слоя, а физико-механические характеристики обусловлены качеством толстослойного полимерного покрытия барьерного типа.

Таким образом, подбор оптимального сочетания грунтовки и компонентов полимерного толстослойного покрытия является сложной технической проблемой, способной быть решенной только на основании многочисленных и длительных испытаний.

Кроме того, реологические свойства и кинетика (скорость) отверждения обоих элементов антикоррозионной системы покрытий, особенно наружного слоя, должны обеспечивать возможность их нанесения прогрессивными механическими способами.

Известно комплексное антикоррозионное покрытие, разработанное в Японии (фирма "КАВАКАМИ ПЭЙНТ Ко, Лтд."), удовлетворяющее указанным требованиям и состоящее из эпоксиизоцианатной грунтовки (праймер "UP-1000"), композиция которой включает полиизоцианатный отвердитель и отверждаемым им эпоксиполиол, полученный путем взаимодействия эпоксидной смолы с низкомолекулярным диолом в среде органического растворителя с дополнительным введением ряда технологических и функциональных добавок, при соотношении отвердителя к эпоксиполиолу, обеспечивающему избыток гидроксильных (ОН)-групп: мольное соотношение NCO/OH=0,6…0,9, и наружное полимочевинуретановое толстослойное покрытие (мастика "FRUCS-1000А"), содержащее изоцианатный форполимерный отвердитель (продукт взаимодействия полиизоцианата с диолом) и отверждаемый им компонент с активными атомами водорода - смесь полиоксиалкиленполиола или полиоксиалкиленамина с гидроксильным (ОН-) и/или аминным (NH2-) числом не более 170 мгКОН/г, ароматических пространственно затрудненных полиаминов и каменноугольной смолы, взятой в количестве 2,5…50,0 мас.ч. на 100 мас.ч. композиции. Данная композиция также включает до десяти различных функциональных и технологических добавок (1).

Праймер "UP-1000" наносится обычными методоми воздушного и безвоздушного распыления. Мастика "FRUCS-1000A" наносится только методом "горячего" безвоздушного распыления аппаратами высокого давления с раздельной подачей компонентов со смешением непосредственно в пистолете-распылителе, так как время жизнеспособности смеси компонентов не превышает 5 секунд.

Недостатками указанного выше комплексного полимочевинуретанового покрытия являются: сложность (многокомпонентность) по составу как грунтовочной композиции, так и толщинообразующе мастики (обе - двухупаковочные системы); малое время жизнеспособности толщинообразующей мастики после смешения компонентов, что ограничивает выбор типа распылительного пистолета. Кроме того, используемое в составе толщинообразующей мастики каменноугольное масло обладает канцерогенными свойствами по отношению к организму человека и экологически опасно.

Наиболее близким к заявляемому по технической сущности и компонентному составу элементов покрытия является отечественное комплексное антикоррозионное полимочевинуретановое покрытие ("БИУРС"), состоящее из двухупаковочной эпоксидной грунтовки ("Праймер-МБ"), включающей компонент А - раствор модифицированной эпоксидной смолы и компонент Б - аминный отвердитель, и двухупаковочной полимочевинуретановой мастики ("БИУР") в качестве толщинообразующего наружного покрытия, включающей изоцианатный форполимерный (преполимерный) отвердитель с содержанием изоцианатных (NCO-) групп 13…14% и отверждаемый им компонент с активными атомами водорода, содержащимися в гидроксильных (ОН-) и аминогруппах (NH2-; -NH-) эпоксиполиолов и полиаминов, растворенных в средней фракции каменноугольной или сланцевой смолы с вязкостью 18…25 сСт и основностью 1,3…1,5 мг·экв/г HCl (2).

"Праймер-МБ" наносится обычными методами воздушного или безвоздушного распыления. Мастика "БИУР", как и мастика "FRUCS-1000A", наносится только методом "горячего" безвоздушного распыления аппаратами высокого давления с раздельной подачей компонентов (основы и отвердителя) со смешением непосредственно в пистолете-распылителе, так как время жинеспособности смеси компонентов при температуре нанесения (50…70°С) не превышает 10 секунд.

Покрытие-прототип, как и предыдущее аналогичное покрытие, удовлетворяет по комплексу характеристик требованиям ОАО "Газпром" и ОАО "АК Транснефть". Однако оно многокомпонентно по составу как грунтовочной композиции, так и толщинообразующей мастики (обе двухупаковочные системы). Кроме того, малое время жизнеспособности мастики "БИУР" ограничивает выбор типа распылительного устройства, а входящие в состав основы данной мастики каменноугольное или сланцевое масла обладают канцерогенными свойствами и экологически вредны. К недостаткам покрытия-прототипа можно отнести и довольно большую величину падения адгезии, после его долговременной выдержки в горячей воде.

Технической задачей, решаемой в рамках настоящего изобретения, является создание комплексного антикоррозионного полимерного покрытия, удовлетворяющего требованиям, предъявляемым к наружным защитным покрытиям магистральных газо- и нефтепроводов, с упрощенным компонентным составом элементов покрытия, исключеним канцерогенных каменноугольных и сланцевых масел из их составов, увеличением времени жизнеспособности толщинообразующей мастики, и обладающего увеличенной адгезией и устойчивостью к катодному отслаиванию при долговременном сохранении основных физико-механических характеристик и других защитных свойств.

Решение указанной выше цели достигается за счет того, что в отличие от известного антикоррозионного полимерного покрытия-прототипа, состоящего из двух элементов: тонкослойного грунтовочного покрытия, получаемого на основе двухупаковойчной эпоксидной грунтовки, и толстослойного наружного защитного покрытия, получаемого на основе двухкомпонентной полимочевинуретановой мастики, предлагаемое комплексное полимочевинуретановое покрытие в качестве грунтовочного слоя содержит покрытие, получаемое на основе однокомпонентнои влагоотверждаемой изоцианатной грунтовки, содержащей не менее 75% (по массе) сухого остатка и с массовой долей изоцианатных (NCO-) групп 6…8%, а для получения наружного толстослойного элемента покрытия используют двухкомпонентную полимочевинуретанвую мастик, включающую изоцианатный форполимер на основе дифенилметандиизоцианата с массовой долей NCO-групп - 15…17% и вязкостью 3…10 Па·c при (20±3)°С и отверждаемая им смесевая композиция с активными атомами водорода с гидроксильным числом 95…105 мгКОН/г, массовой долей общего титруемого азота 4,2…4,5%, включающая следующие ингредиенты при их массовом соотношении (мас.%):

| - простой или сложный полиэфирдиол с молекулярной | |

| массой 800…1000 у.е. | -55…60 |

| - пространственно затрудненный диамин с аминным числом 12…16,7% | -35…40 |

| - N,N,N',N'-оксипропилированный этилендиамин с | |

| гидроксильным числом 640…800 мгКОН/г | - 3…4 |

| - органо(жиро)растворимые пигменты | - остальное до 100 |

при соотношении изоцианатный форполимер: композиция с активными атомами водорода, обеспечивающем отверждение толстослойного покрытия до получения требуемого уровня физико-механических характеристик и долговременных защитных свойств.

Рекомендуемая толщина грунтовочного слоя 40…80 мкм (по сухому) и 2…4 мм для толстослойного элемента покрытия. Время сушки между элементами покрытия 3…12 часов при температуре (20±3)°С.

Грунтовочное влагоотверждаемое покрытие наносится обычными методами воздушного или безвоздушного распыления с использованием общедоступных распылителей, а также валиком или кистью. Двухупаковочная полимочевинуретановая мастика со 100%-ным сухим остатком наносится методом "горячего" (температура компонентов 50…70°С) безвоздушного распыления с раздельной подачей компонентов с их смешением либо непосредственно в пистолете - распылителе системы "FUSION", либо в статическом смесителе с длиной шланга 1,5…3 м от него до более простого по конструкции распылительного устройства, так как рецептура предлагаемой полимочевинуретановой мастики обеспечивает время жизнеспособности после смешения компонентов при температуре 50…70°С - 60…120 секунд, в отличие от 5…10-секундной жизнеспособности известных мастичных покрытий. В качестве аппаратов для безвоздушного распыления используют 2-К аппараты высокого давления фирмы "WIWA" (Германия) или "GRACO" (США).

Рекомендуемое мольное соотношение между компонентами мастики (изоцианатный форполимер: композиция с активными атомами водорода) 1,1…1,3/1,0 NCO/COH+NH2) в зависимости от требуемой жесткости комплексного покрытия, что определяет массовое соотношение между компонентами как 1,2…1,4/1,0.

В качестве полиэфирдиола с молекулярной массой 800…1000 у.е. использую либо полиэтиленгликольадипинат марки "ПДА-800" (ТУ 38.103287-80), либо полиоксипропиленгликоль марки "Лапрол-1052" (ТУ 2226-411-05761784-95) или их импоортные аналоги.

В качестве пространственно затрудненных диаминов могут использоваться следующие диамины:

| Таблица 1 | |||

| Наименование | Брутто-формула | Молекулярная масса, у.е. | Аминное число, % |

| 1,3,5-триизопропил-2,4-диаминобензол | C15H26N2 | 234 | 12,0 |

| Триэтилдиаминобензол | C12H20N2 | 192 | 16,7 |

| 3,3'-дихлор-4,4' диамино-дифениллметан | C13H12N2Cl2 | 267 | 12,0 |

| 4,4' диаминодифениллметан | C13H14N2 | 208 | 13,5 |

В качестве оксипропилированного этилендиамина с гидроксильным числом 640…800 мгКОН/г применяют аминотетроли марок "Воранол-640", "Воранол-800" (импорт) или отечественный аналог "Лапромол-294".

Из жирорастворимых пигментов могут использоваться, в частности, следующие органические красители:

- краситель органический жирорастворимый темно-красный "Ж" (ТУ 6-14-37-80);

- краситель жирорастворимый зеленый "Color Index: Solvent Green 3" (импорт);

- краситель жирорастворимый голубой "Color Index: Solvent Green 36" (импорт);

- краситель жирорастворимый 9315 черный "Ипрозин") (импорт).

Указанные выше пределы соотношений между компонентами композиции с активными атомами водорода определены экспериментальным путем и являются оптимальными с точки зрения достижения положительного технического эффекта, соответствия требованиям ОАО "Газпром" и ОАО "ТК Транснефть" и минимальной себестоимости.

Композиция с активными атомами водорода изготавливается на стандартном емкостном химическом оборудовании путем смешения всех компонентов при температуре 80…110°С до получения гомогенного раствора.

В качестве изоцианатного форполимера на основе дифенилметандиизоцианата, являющегося отвердителем мастичного компонента с активными аатомами водорода, применяют промышленно производимые ферполимеры с массовой долей NCO-групп 15…17% и динамической вязкостью при (20±3)°С 3…10 Па·с, например форполимер "Форпол-NCO" (ТУ 2458-104-20504464-2006). При этом его плотность лежит в пределах 1135…1145 кг/м3.

В качестве одноупаковочной влагоотверждающейся грунтовки также применяют промышленно производимые грунтовки (праймеры) с массовой долей сухого остатка не менее 75% и с массовой долей NCO-групп 6…8%, например грунтовка "Форпол-Праймер" (ТУ 2458-114-20504464-2009), грунтовка УР-0446 "Уретан-Антикор" (ТУ 2313-025-20802364-2005), грунтовка "STEELPAINT-RU-MICA" (импорт). При этом их плотность и вязкость при (20±3)°С соответственно составляют 1250…1380 кг/м3 и 450…550 мПа·с.

Сравнение предлагаемого комплексного антикоррозионного полимочевинуретанового покрытия с известными аналогичными покрытиями позволяет сделать вывод о его соответствии критерию "Новизна", так как в данном случае содержится новая совокупность элементов покрытия (одноупаковочная влагоотверждаемая изоцианатная грунтовка + двухупаковочная толщинообразующая полимочевинуретановая мастика), используется изоцианатный форполимерный отвердитель мастики с иным содержанием NCO-групп (15…17% вместо 13…14%) и скомпонована новая совокупность ингредиентов композиции с активными атомами водорода.

Сочетание указанных выше нововведений привело к новому эффекту - получению антикоррозионного защитного покрытия с повышенной стойкостью к катодному отслаиванию, с более высокой адгезией к металлической подложке и к долговременному сохранению ее высокого уровня. Кроме того, ассортимент применяемых ингредиентов полимочевинуретановой мастики не позволял однозначно предсказать повышение жизнеспособности мастики почти на порядок после смешения ее составляющих, сохраняя при этом тиксотропность массы после ее нанесения как на горизонтальные, так и на вертикальные металлические изделия. Вышеуказанное свидетельствует о соответствии предполагаемого технического решения критерию "Изобретательский уровень".

Предлагаемые рецептуры элементов покрытия, необходимые для получения комплексного антикоррозионного защитного покрытия, ориентированы на использование ингредиентов как отечественного, так и импортного производства, выпускаемых в промышленном масштабе, с применением для их получения стандартного химического оборудования. Все составляющие элементы покрытия наносятся на защищаемые металлические поверхности с использованием существующих методов машинного нанесения или вручную (грунтовка). Это позволяет сделать обоснованный вывод о соответствии заявляемого технического решения критерию "Промышленная применимость".

Образцы покрытий для испытаний на металлических пластинах из стали марки Ст.3 размером 150×150×6 мм готовили следующим образом: грунтовку наносили методом воздушного распыления с получением сухого слоя толщиной 40…80 мкм с последующей сушкой при температуре (20±3)°С в течение 5…6 часов;

- толщинообразующую мастику на загрунтованную поверхность наносили с использованием безвоздушного аппарата высокого давления фирмы "WIWA" марки "DUOMIX-230" толщиной 2,5…3,1 мм, при этом температура компонентов мастики составляла 50…70°С.

Свободную пленку толщинообразующей мастики для проведения физико-механических испытаний при растяжении получали путем напыления мастики на фторопластовую пластину.

Испытания проводили через 5 суток после нанесения покрытия. Все испытания проводили в соответствии с методиками ГОСТ Р 51164-98.

Техническую сущность и преимущества предлагаемого комплексного антикоррозионного полимочевинуретанового покрытия иллюстрируют нижеприведенные экспериментальные данные.

ПРИМЕРЫ

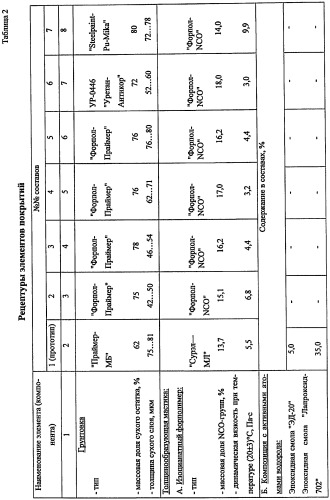

В таблице 2 приведены рецептуры элементов покрытия-прототипа и предлагаемого комплексного покрытия, а в таблице 3 - результаты их испытаний.

Таким образом, как видно из приведенных данных, заявляемое комплексное анктикоррозионное полимочевинуретановое покрытие, благодаря упрощению компонентного состава, сочетанию новых элементов и использованию в их рецептурах новых ингредиентов, позволило обеспечить более высокую устойчивость защитного полимерного покрытия к катодному отслаиванию, более высокий уровень адгезии и ее замедленное снижение во времени при сохранении высокого уровня физико-механических показателей и эксплуатационных характеристик. Кроме того, толщинообразующая мастика для наружного покрытия имеет увеличенное время сохранения жизнеспособности реакционной смеси, что упрощает аппаратурное оформление технологического процесса нанесения защитного полимерного покрытия на газо- и нефтепроводы и соответствующие им комплектующие изделия. А отсутствие в составе элементов покрытия канцерогенных каменноугольных и сланцевых масел обеспечивает экологическую чистоту проводимых изоляционных работ.

Источники информации.

1. Патент РФ №2072905. МПК6 С09D 175/02. Заявл. 04.09.1992, № заявки 5052945/04; опубл. 10.02.1997.

2. Патент РФ №2216561. МПК7 С09D 5/08; С09D 175/04. Заявл. 04.03.2002, № заявки 2002106194/04; опубл. 20.11.2003 - прототип).

Комплексное антикоррозионное полимочевинуретановое покрытие для стальных поверхностей, предназначенное для защиты от коррозии металлических труб, фасонных соединительных деталей, запорной арматуры и монтажных узлов магистральных газо- и нефтепроводов подземной и подводной прокладки, трубопроводов и арматуры компрессорных и насосных станций, станций подземного хранения газа и нефтехранилищ с диапазоном температур эксплуатации от минус 30 до плюс 60°С в условиях заводского, базового или трассового нанесения при их строительстве, реконструкции и капитальном ремонте, состоящее из двух элементов: тонкослойного грунтовочного покрытия и двухкомпонентного толщинообразующего наружного полимочевинуретановго покрытия, включающего изоцианатный форполимер на основе дифенилметандиизоцианата и отверждаемый им компонент с активными атомами водорода гидроксильных и аминогрупп, отличающееся тем, что для получения тонкослойного грунтовочного покрытия используют однокомпонентную влагоотверждаемую изоцианатную грунтовку, содержащую не менее 75 мас.% сухого остатка и 6…8 мас.% изоцианатных групп, а для получения наружного толщинообразующего слоя используют двухкомпонентную полимочевинуретановую мастику, включающую изоцианатный форполимер с массовой долей изоцианатных групп 15…17% и динамической вязкостью при температуре (20±3)°С 3…10 Па·с, и отверждаемая им композиция с активными атомами водорода с гидроксильным числом 95…105 мгКОН/г, массовой долей общего титруемого азота 4,2…4,5%, содержащий следующие ингредиенты при их соотношении, мас.%:

| простой или сложный полиэфирдиол с молекулярной массой 800…1000 у.е. | 55…60 |

| пространственно затрудненный диамин с аминным числом 12…16,7% | 35…40 |

| N,N,N',N'-оксипропилированный этилендиамин с гидроксильным числом 640…800 мгКОН/г | 3... 4 |

| жирорастворимые органические пигменты | остальное до 100 |