Способ получения катионного микрогеля для электроосаждаемого покрытия и полученная с его применением композиция для электроосаждаемого покрытия, содержащая катионный микрогель

Иллюстрации

Показать всеИзобретение относится к способу получения катионного микрогеля для электроосаждаемого покрытия, который имеет превосходные механические свойства при использовании для электроосаждаемого покрытия. Способ включает стадию получения смолы, имеющей группу соли третичного амина, взаимодействием третичного амина с диизоцианатом в растворителе, с последующей нейтрализацией полученной смеси кислотой. Далее осуществляют взаимодействие смолы с полиэпоксидной смолой. Полученную полиэпоксидную смолу, содержащую группу соли четвертичного амина, диспергируют в дисперсионной среде. Затем осуществляют взаимодействие полиэпоксидной смолы с диамином и полученную смесь нейтрализуют кислотой. Полученную водную дисперсию катионного микрогеля используют в композиции для электроосаждаемого покрытия. Композиция, содержащая данный катионный микрогель, является превосходной для покрытия краев и обеспечивает хорошую гладкость слоя покрытия, посредством эффективного предотвращения образования оспин. Это достигается за счет соответствующего контроля текучести во время отверждения слоя покрытия. 2 н. и 3 з.п. ф-лы, 14 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения катионного микрогеля для электроосаждаемого покрытия и к полученной с его применением композиции для электроосаждаемого покрытия, содержащей катионный микрогель. Более конкретно, настоящее изобретение относится к способу получения катионного микрогеля для электроосаждаемого покрытия и к полученной с помощью этого способа настоящего изобретения композиции для электроосаждаемого покрытия, содержащей катионный микрогель, где способ получения катионного микрогеля для электроосаждаемого покрытия включает стадии (1) получения соли третичного амина взаимодействием третичного амина, имеющего гидроксильную группу, с диизоцианатом с последующей нейтрализацией полученной смеси кислотой; и (2) диспергирования смолы, содержащей соль третичного амина, и полиэпоксидной смолы в дисперсионной среде, и последующего взаимодействия смолы, содержащей соль третичного амина, и полиэпоксидной смолы в присутствии диамина. Электроосаждаемое покрытие, содержащее катионный микрогель, проявляет превосходные механические свойства, является превосходным для покрытия краев и обеспечивает гладкий слой покрытия, эффективно препятствуя образованию оспин, соответственно контролируя текучесть во время отверждения слоя покрытия.

Уровень техники

В основном, катионное покрытие с помощью электроосаждения относится к способу покрытия, в котором соль амина или ониевая соль, такая как аммониевая соль или сульфониевая соль, заряженная положительно, вводится в смолу и затем двигается в растворе к катоду под действием электрического поля, при этом в то же самое время положительно заряженная смола восстанавливается гидроксианионом, который генерируется в процессе гидролиза воды, и покрывает катод, т.е. субстрат.

Покрывающая субстрат смола отверждается при некоторой температуре. В это время смола покрытия утончается или отслаивается по краям из-за уменьшения вязкости в результате увеличения температуры. Когда слой покрытия на краях утончается или отслаивается, то края легко корродируют, так как подвержены воздействию внешней среды. По сравнению с другими частями, на краях коррозия прогрессирует более быстро, что приводит к серьезным проблемам износостойкости субстрата.

Для предотвращения отслаивания краев из-за снижения вязкости было использовано увеличение молекулярного веса смолы или количества неорганического пигмента в покрывающем растворе. Однако вышеуказанные способы являются неэффективными и приводят к снижению гладкости слоя покрытия.

Патент США № 5096556 и корейская публикация патента № 94-9035 описывают способ, включающий смешивание катионного продукта реакции полиэпоксидамина и полиэпоксидного кросс-сшивающего агента, и кросс-сшивание смеси с образованием катионного микрогеля, и затем применение полученного катионного микрогеля в катионном покрытии для электроосаждения с целью получения электроосажденного покрытия с хорошим окрашиванием краев при сохранении гладкости слоя покрытия. В данных патентах водная дисперсия, подходящая для применения при электроосаждении, образуется при диспергировании катионного продукта реакции полиэпоксидамина и полиэпоксидного кросс-сшивающего агента в реакционной среде, такой как вода, кросс-сшивании при нагревании с образованием дисперсии микрогеля, и последующим объединением полученных дисперсий с катионными смолами в состоянии, не превращенном в гель, которые являются электроосаждающими.

Однако при образовании пленки покрытия из водной дисперсии, содержащей микрогель, полученный с помощью вышеуказанного способа, существует возможность снижения дисперсности в зависимости от различия в содержании и молекулярном весе амина, который взаимодействует с эпоксидом. Также, если продукт реакции кросс-сшивающего агента и полиэпоксидамина энергично реагирует во время получения микрогеля, возникнут трудности с тем, что раствор дисперсии будет осаждаться вследствие высокой кросс-сшивающей плотности реагентов. Также, в данном случае, будет значительно ухудшаться гладкость покрытия из-за большого размера частиц дисперсии дисперсионного раствора. С другой стороны, если продукт реакции кросс-сшивающего агента и полиэпоксидамина не реагирует в значительной степени, возникнут трудности с ухудшением механических свойств, и недостаточный контроль плотности приводит к снижению на краях вследствие низкой плотности кросс-сшивания частиц в дисперсионном растворе.

Сущность изобретения

В попытке решения вышеуказанных проблем предшествующего уровня техники задачей настоящего изобретения является обеспечение способа получения катионного микрогеля для электроосаждаемого покрытия и композиции для электроосаждаемого покрытия, содержащей катионный микрогель, которая получена с помощью способа, где катионный микрогель проявляет превосходные механические свойства при использовании электроосаждающего покрытия. Электроосаждающее покрытие с катионным микрогелем является превосходным для покрытия краев и обеспечивает хорошую гладкость слоя покрытия, соответственно контролируя текучесть, и тем самым препятствуя образованию оспин во время отверждения слоя покрытия.

Согласно одному аспекту настоящего изобретения обеспечивается способ получения катионного микрогеля для электроосаждаемого покрытия, который включает стадии

(1) получения соли третичного амина реакцией третичного амина, имеющего гидроксильную группу, с диизоцианатом с последующей нейтрализацией полученной смеси кислотой; и

(2) диспергирования смолы, содержащей соль третичного амина, и полиэпоксидной смолы в дисперсионной среде, и последующей реакции смолы, содержащей соль третичного амина, и полиэпоксидной смолы в присутствии диамина.

Согласно другому аспекту настоящего изобретения, обеспечивается композиция для электроосаждаемого покрытия, содержащая водную дисперсию катионного микрогеля, полученного способом настоящего изобретения.

Подробное описание изобретения

Далее подробно описано настоящее изобретение.

На стадии (1) способа получения катионного микрогеля согласно настоящему изобретению смола, содержащая соль третичного амина, образуется реакцией третичного амина, имеющего гидроксильную группу, с диизоцианатом с последующей нейтрализацией полученной смеси кислотой.

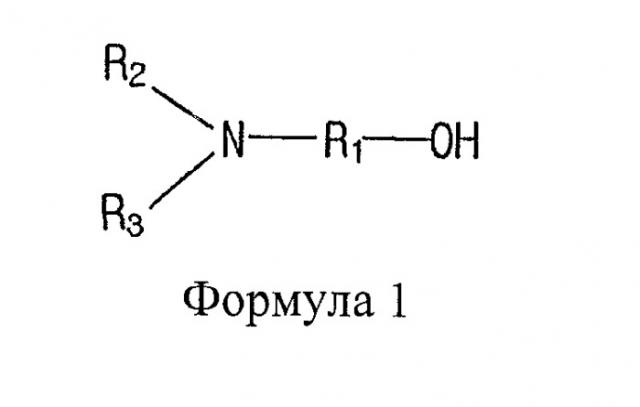

Третичный амин является алканоламином, таким как N-метилэтаноламин, 2-(этиламино)этанол, 2-(пропиламино)этанол, 2-(бутиламино)этанол или их производными, и предпочтительно, чтобы были использованы один или несколько таких алканоламинов, как те, которые представлены формулой 1 далее.

[Формула 1]

(где R1 является алкиленовой группой с 1-4 атомами углерода, R2 и R3 являются алкильной группой с 1-10 атомами углерода, арильной группой с 5-18 атомами углерода, эфирной группой с 1-10 атомами углерода или сложноэфирной группой с 1-10 атомами углерода или их производными).

Диизоцианат является алифатическим или ароматическим диизоцианатом, предпочтительно алифатическим диизоцианатом, таким как изофорондиизоцианат (IPDI), гексаметилендиизоцианат (HDI), изоцианурат и т.п.; ароматическим диизоцианатом, таким как толуолдиизоцианат (TDI), метандифенилдиизоцианат (MDI), полимерный MDI, гидрированный MDI, ксилолдиизоцианат (XDI), тетраметилксилолдиизоцианат (TMXDI) и т.п., или их смесью, и более предпочтителен MDI.

На стадии (1) способа получения катионного микрогеля согласно настоящему изобретению реакционное молярное соотношение третичного амина, имеющего гидроксильную группу, и диизоцианата конкретно не ограничено, и предпочтительно третичный амин и диизоцианат взаимодействует в молярном соотношении от 1:0,8 до 1,2. Если реакционное молярное соотношение диизоцианата на 1 моль третичного амина меньше 0,8, то могут происходить побочные реакции из-за не вступившего в реакцию третичного амина и слабой стабильности водной дисперсии. Если реакционное молярное соотношение диизоцианата на 1 моль третичного амина превышает 1,2, то могут возникнуть сложности из-за низкой стабильности водной дисперсии, плохих механических свойств и т.п.

Условия реакции для реакции третичного амина, имеющего гидроксильную группу, и диизоцианата конкретно не ограничены. Например, реакция может быть проведена в реакционной среде при температуре от 60 до 90°С в течение от 8 до 9 часов. Согласно варианту осуществления настоящего изобретения реакция проводится посредством добавления изобутилметилкетона и диизоцианата в качестве реакционной среды в реакционный сосуд с последующим добавлением по каплям третичного амина, имеющего гидроксильную группу, такого как диметилэтаноламин. После добавления по каплям реакционную смесь нагревают до 80°С и оставляют реагировать в течение 4 часов. После завершения реакции смешивают с бутилцеллозольвом. Затем реакционную смесь охлаждают и нейтрализуют уксусной кислотой или чем-то подобным.

Вид и количество кислоты, которая используется при нейтрализации реакционной смеси третичного амина, имеющего гидроксильную группу, и диизоцианата, не ограничены. Например, реакционная смесь может быть нейтрализована кислотой, такой как муравьиная кислота, молочная кислота, уксусная кислота сульфокислота и т.п., в подходящих количествах.

На стадии (2) способа получения катионного микрогеля согласно настоящему изобретению катионный микрогель образуется взаимодействием смолы, содержащей соль третичного амина, полученной на стадии (1), приведенной выше, и полиэпоксидной смолы с образованием полиэпоксидной смолы, содержащей четвертичную аммонийную соль, диспергирования полученной полиэпоксидной смолы в диспергирующей среде и реакции в присутствии диамина.

Полиэпоксидная смола является продуктом полимеризации полиола и полиэпоксида, предпочтительно полимерным диглицидиловым эфиром одного или нескольких алифатических или ароматических полиолов и бисфенолов типа А с эпоксидным эквивалентным весом (EEW)от 180 до 700.

Предпочтительно, количество соли третичного амина, которая образуется на вышеописанной стадии (1), используется на стадии (2), составляет от 15 до 90% эквивалентного веса на 100% эквивалентного веса эпоксидной группы в полиэпоксидной смоле. Если количество менее 15% эквивалентного веса, то дисперсность может значительно снижаться. Если вышеуказанное значение превышает 90% эквивалентного веса, то существует опасность гелеобразования реагентов.

Нет ограничения по использованию дисперсионной среды, и предпочтительно применяется деионизованная вода.

Диамин, используемый в качестве кросс-сшивающего агента, предпочтительно может быть этилендиамином, гексаметилендиамином, пентаметилендиамином, тетраметилендиамином, 2-метилпентаметилендиамином и их смесью. Количество используемого диамина предпочтительно от 10 до 99% эквивалентного веса на 100% эквивалентного веса оставшихся эпоксидных групп в главной цепи, более предпочтительно от 30 до 90% эквивалентного веса. Если вышеуказанное количество менее 10% эквивалентного веса, то может снижаться улучшение противокоррозийного эффекта на краях и препятствование образованию оспин. Если количество превышает 99% эквивалентного веса, то существует опасность ухудшения внешнего вида слоя покрытия.

После взаимодействия смолы, содержащей соль третичного амина, и полиэпоксидной смолы в присутствии диамина, реакционную смесь, преимущественно, нейтрализуют кислотой, являющейся подходящей для улучшения стабильности при хранении водной дисперсии микрогеля и композиции для электроосаждаемого покрытия. На данном этапе в качестве кислоты для нейтрализации пригодными являются муравьиная кислота, молочная кислота, уксусная кислота, сульфокислота и т.п. Количество кислоты, использованной для нейтрализации, предпочтительно находится в молярном соотношении 0,2 или более на 1 моль аминогруппы в диамине.

Условия реакции смолы, содержащей соль третичного амина, и полиэпоксидной смолы конкретно не ограничены. Например, реакция может быть проведена в реакционной среде при температуре от 40 до 60°С в течение от 1 до 3 часов. Согласно одному варианту осуществления настоящего изобретения водная дисперсия катионного микрогеля образуется посредством диспергирования реагентов смолы, содержащей соль третичного амина, и полиэпоксидной смолы, добавления к ним этилендиамина, и оставлением смеси взаимодействовать при 45°С в течение 5 часов, и затем нейтрализации продукта реакции уксусной кислотой.

Согласно настоящему изобретению обеспечивается композиция для электроосаждаемого покрытия, содержащая водную дисперсию катионного микрогеля, который получен согласно настоящему изобретению.

Нет ограничений в количестве катионного микрогеля, содержащегося в композиции для электроосаждаемого покрытия настоящего изобретения. Предпочтительно, в 100% вес. композиции для покрытия содержится от 0,1 до 10% вес. катионного микрогеля.

Катионный микрогель настоящего изобретения содержится в композиции для электроосаждаемого покрытия согласно настоящему изобретению. Микрогель обладает катионными характеристиками вследствие наличия четвертичной аммонийной соли в главной цепи, что приводит к улучшенной дисперсности дисперсионного раствора микрогеля. Также, из-за того, что рН можно легко регулировать посредством нейтрализации кислотой после кросс-сшивания диамином, существует преимущество в том, что катионный микрогель может применяться без ухудшения стабильности раствора для электроосаждения. Также, катионный микрогель препятствует образованию оспин путем регулирования текучести во время отверждения слоя покрытия.

Настоящее изобретение более подробно пояснено с помощью следующих примеров, но не ограничено ими.

Пример получения 1: Получение полиэпоксидной смолы

Полимер полиэпоксида и полиола получают из смеси компонентов, приведенных ниже в таблице 1.

| Таблица 1 | |

| Состав для получения полиэпоксидной смолы | |

| Ингредиенты | Массовые доли |

| YD-1281 | 680,9 |

| Tone02012 | 534,0 |

| Этоксилированный бисфенол А | 199,3 |

| Ксилол | 68,8 |

| Метиловый эфир пропиленгликоля (1-й) | 74,4 |

| BDMA (бензилдиметиламин) | 3,5 |

| R97873 | 118,89 |

| Кетимин | 102,18 |

| NMEA (N-метилэтаноламин) | 42,51 |

| Метиловый эфир пропиленгликоля (2-й) | 1012,2 |

| 1. Эпоксидная смола (Kukdo Chemical Co.)2. Полиол (Dow Chemical Co.)3. Интермедиат амина (КСС Со.) |

В реакционный сосуд помещают эпоксидную смолу (YD-128), полиол (Tone0201), этоксилированный бисфенол А и ксилол, нагревают до 120°С с последующем удалением ксилола под вакуумом. После добавления метилового эфира пропиленгликоля (1-го) и BDMA (бензилдиметиламин) реакционную смесь нагревают до 145°С. Реакционную смесь выдерживают при данной температуре в течение 3,5 часов, следя за опасностью перегрева, затем охлаждают до 90-100°С. И затем добавляют интермедиат амина (R9787), кетимин (дикетиминное производное, полученное из изобутилметилкетона и диэтилентриамина) и N-метилэтаноламин. Температуру реакционной смеси устанавливают на 100°С и выдерживают при данной температуре в течение 2,5 часов. Для разбавления реакционной смеси добавляют метиловый эфир пропиленгликоля (2-й).

Пример получения 2: Получение ароматического полиизоцианата

Ароматический полиизоцианат, блокированный полифункциональным спиртом и монофункциональным спиртом, получают исходя из смеси компонентов, приведенных ниже в таблице 2.

| Таблица 2 | |

| Состав для получения ароматического полиизоцианата | |

| Ингредиенты | Массовые доли |

| MDI (Метандифенилдиизоцианат) | 1325,6 |

| MIBK (метилизобутилкетон) (1-й) | 647 |

| DBTDL (дибутилолово дилаурат) | 0,2 |

| Бутилкарбитол | 1223,7 |

| ТМР (триметилолпропан) | 134,5 |

| MIBK (2-й) | 22,8 |

В реакционный сосуд помещают MIBK (1-й) и DBTDL и нагревают до 50°С. Следя за тем, чтобы температура не превышала 50°С, в течение 1,5 часов медленно добавляют бутилкарбитол. Реакционную смесь выдерживают при 50°С в течение 30 минут, до тех пор, пока NCO % не достигнет от 9 до 10%. Следя за тем, чтобы не было перегрева, порционно добавляют ТМР. Затем реакционную смесь нагревают до 80°С. Реакионную смесь выдерживают при 80°С в течение 1 часа и когда NCO % достигнет 0%, для разбавления смеси добавляют MIBK (2-й).

Пример получения 3: Получение смолы, имеющую группу соли третичного амина

Смолу, имеющую группу соли третичного амина, получают исходя из смеси компонентов, приведенных ниже в таблице 3.

| Таблица 3 | |

| Состав для получения смолы, содержащей соль третичного амина | |

| Ингредиенты | Массовые доли |

| М80 (Полимерный метандифенилдиизоцианат) | 319,3 |

| Диметилэтаноламин | 227,6 |

| Изобутилметилкетон | 130 |

| Бутилцеллозольв | 70 |

| Уксусная кислота | 153,3 |

В реакционный сосуд помещают М80 (полимерный MDI) и метилизобутилкетон, и затем медленно по каплям в реакционный сосуд добавляют диметилэтаноламин. После завершения прикапывания реакционную смесь нагревают до 80°С и выдерживают в течение 4 часов. После завершения реакции реакционную смесь охлаждают путем добавления бутилцеллозольва и затем нейтрализуют уксусной кислотой.

Примеры получения 4-6: Получение водной дисперсии микрогеля

Водные дисперсии микрогеля примеров получения 4-6 получают исходя из смеси компонентов, приведенных ниже в таблицах 4-6, соответственно.

| Таблица 4 | |

| Состав для получения водной дисперсии микрогеля примера получения 4 | |

| Ингредиенты | Массовые доли |

| YD-128 | 119,20 |

| Бисфенол А | 33,60 |

| Этоксилированный бисфенол А | 43,80 |

| Ксилол | 12,00 |

| Метиловый эфир пропиленгликоля (1-й) | 6,00 |

| BDMA (Бензилдиметиламин) | 0,53 |

| Метиловый эфир пропиленгликоля (2-й) | 35,80 |

| Деионизованная вода (1-я) | 18,00 |

| Соль третичного амина примера получения 3 | 29,70 |

| Деионизованная вода (2-я) | 708,00 |

| Этилендиамин | 0,60 |

| Уксусная кислота | 3,8 |

| Таблица 5 | |

| Состав для получения водной дисперсии микрогеля примера получения 5 | |

| Ингредиенты | Массовые доли |

| YD-128 | 119,20 |

| Бисфенол А | 33,60 |

| Этоксилированный бисфенол А | 43,80 |

| Ксилол | 12,00 |

| Метиловый эфир пропиленгликоля (1-й) | 6,00 |

| BDMA (Бензилдиметиламин) | 0,53 |

| Метиловый эфир пропиленгликоля (2-й) | 35,80 |

| Деионизованная вода (1-я) | 18,00 |

| Соль третичного амина примера получения 3 | 30,00 |

| Деионизованная вода (2-я) | 707,00 |

| Этилендиамин | 1,20 |

| Уксусная кислота | 7,6 |

| Таблица 6 | |

| Состав для получения водной дисперсии микрогеля примера получения 6 | |

| Ингредиенты | Массовые доли |

| YD-128 | 119,20 |

| Бисфенол А | 33,60 |

| Этоксилированный бисфенол А | 43,80 |

| Ксилол | 12,00 |

| Метиловый эфир пропиленгликоля (1-й) | 6,00 |

| BDMA (Бензилдиметиламин) | 0,53 |

| Метиловый эфир пропиленгликоля (2-й) | 35,80 |

| Деионизованная вода (1-я) | 18,00 |

| Соль третичного амина примера получения 3 | 30,00 |

| Деионизованная вода (2-я) | 707,00 |

| Этилендиамин | 1,71 |

| Уксусная кислота | 10,8 |

В реакционный сосуд помещают YD-128, бисфенол А, этоксилированный бисфенол А и ксилол и нагревают до 120°С. Ксилол удаляют под вакуумом. После добавления метилового эфира пропиленгликоля (1-го) и BDMA реакционную смесь нагревают до 145°С. Следя за тем, чтобы не было перегрева, реакционную смесь выдерживают при данной температуре в течение 3,5 часов, затем охлаждают до 90-100°С. Затем добавляют метиловый эфир пропиленгликоля (2-й) и деионизованную воду (1-ю), и температуру реакционной смеси устанавливают на 50°С. По каплям добавляют смолу примера получения 3, содержащую соль третичного амина. Реакционную смесь выдерживают в течение 1 часа при температуре 50°С. Реакционную смесь диспергируют в воде путем добавления деионизованной воды (2-й) по каплям. Добавляют этилендиамин, и смесь выдерживают при 45°С в течение 5 часов. Как только реакция завершается, реакционную смесь нейтрализуют уксусной кислотой для получения водной дисперсии микрогеля.

Пример получения 7: Получение пигментной пасты

Пигментную пасту получают исходя из смеси компонентов, приведенных ниже в таблице 7.

| Таблица 7 | |

| Состав для получения пигментной пасты | |

| Ингредиенты | Массовые доли |

| Смола для диспергирования пигмента (КСС Со., LS2284) | 121,6 |

| Углеродная сажа | 3 |

| Диоксид титана | 413,7 |

| Паста оксида дибутилолова | 205,7 |

| Деионизованная вода | 37,7 |

В сосуд помещают смолу для диспергирования пигмента, углеродную сажу, диоксид титана и пасту оксида дибутилолова, и смесь перемешивают встряхиванием. К смеси добавляют деионизованную воду, и затем смесь перемешивают. Смесь диспергируют с использованием диспергирующего устройства до тех пор, пока размер частиц дисперсии для получения пигментной пасты не станет 10-12 мкм.

Примеры получения 8-12: Получение водной дисперсии смолы для электроосаждаемого покрытия

Водные дисперсии смол для электроосаждаемого покрытия примеров получения 8-12 получают исходя из смеси компонентов, приведенных ниже в таблицах 8-12, соответственно.

| Таблица 8 | |

| Состав для получения водной дисперсии смолы для электроосаждаемого покрытия примера получения 8 | |

| Ингредиенты | Массовые доли |

| Полиэпоксидная смола примера получения 1 | 363,9 |

| Полиизоцианат примера получения 2 | 169 |

| Поверхностно-активное вещество (Surfynol 104, Air Products Co.) | 13,4 |

| Муравьиная кислота | 5,89 |

| Деионизованная вода | 609 |

| Водная дисперсия микрогеля примера получения 4 | 23,2 |

| Таблица 9 | |

| Состав для получения водной дисперсии смолы для электроосаждаемого покрытия примера получения 9 | |

| Ингредиенты | Массовые доли |

| Полиэпоксидная смола примера получения 1 | 363,9 |

| Полиизоцианат примера получения 2 | 169 |

| Поверхностно-активное вещество (Surfynol 104, Air Products Co.) | 13,4 |

| Муравьиная кислота | 5,89 |

| Деионизованная вода | 609 |

| Водная дисперсия микрогеля примера получения 4 | 46,4 |

| Таблица 10 | |

| Состав для получения водной дисперсии смолы для электроосаждаемого покрытия примера получения 10 | |

| Ингредиенты | Массовые доли |

| Полиэпоксидная смола примера получения 1 | 363,9 |

| Полиизоцианат примера получения 2 | 169 |

| Поверхностно-активное вещество (Surfynol 104, Air Products Co.) | 13,4 |

| Муравьиная кислота | 5,89 |

| Деионизованная вода | 609 |

| Водная дисперсия микрогеля примера получения 5 | 23,2 |

| Таблица 11 | |

| Состав для получения водной дисперсии смолы для электроосаждаемого покрытия примера получения 11 | |

| Ингредиенты | Массовые доли |

| Полиэпоксидная смола примера получения 1 | 363,9 |

| Полиизоцианат примера получения 2 | 169 |

| Поверхностно-активное вещество (Surfynol 104, Air Products Co.) | 13,4 |

| Муравьиная кислота | 5,89 |

| Деионизованная вода | 609 |

| Водная дисперсия микрогеля примера получения 5 | 46,4 |

| Таблица 12 | |

| Состав для получения водной дисперсии смолы для электроосаждаемого покрытия примера получения 12 | |

| Ингредиенты | Массовые доли |

| Полиэпоксидная смола примера получения 1 | 363,9 |

| Полиизоцианат примера получения 2 | 169 |

| Поверхностно-активное вещество (Surfynol 104, Air Products Co.) | 13,4 |

| Муравьиная кислота | 5,89 |

| Деионизованная вода | 609 |

| Водная дисперсия микрогеля | - |

В сосуд помещают полиэпоксидную смолу примера получения 1 и блокированный полиизоцианат примера получения 2 и нагревают до 90°С. После выдерживания смеси при данной температуре в течение 30 минут сосуд закрывают и растворитель из смеси удаляют под вакуумом. Добавляют поверхностно-активное вещество и муравьиную кислоту и по каплям добавляют деионизованную воду в течение 2 часов. В конце, для получения каждой водной дисперсии смолы для электроосаждаемого покрытия, добавляют водную дисперсию микрогеля каждого примера получения (за исключением примера получения 12).

Примеры 1-4 и пример сравнения

Катионные растворы для электроосаждения получают посредством смешивания соответствующих компонентов, приведенных ниже.

| Таблица 13 | |||||

| Состав для получения примеров 1-4 и примера сравнения | |||||

| Ингредиенты (массовые доли) | Пример 1 | Пример 2 | Пример 3 | Пример 4 | Пример сравнения |

| Водная дисперсия смолы (1197) | Пример получения 8 | Пример получения 9 | Пример получения 10 | Пример получения 11 | Пример получения 12 |

| Пигментная паста (297) | Пример получения 7 | Пример получения 7 | Пример получения 7 | Пример получения 7 | Пример получения 7 |

| Уксусная кислота (3) | Аналогично | ||||

| Деионизованная вода | Аналогично |

В емкость при комнатной температуре добавляют 1197 массовых долей водной дисперсии смолы каждого примера получения, 1503 массовых долей деионизованной воды и 3 массовых доли уксусной кислоты, и перемешивают. Для получения каждого катионного раствора для электроосаждения при перемешивании раствора добавляют 29 массовых долей пигментной пасты примера получения 7.

рН полученного раствора составляет от 5,8 до 6,2. Стальную пластину, предварительно обработанную фосфатом цинка, покрывают электроосаждением в растворе для электроосаждения при 28°С при 240 вольтах в течение 2 минут. Слой покрытия отверждают в печи при 170°С в течение 25 минут.

Пример анализа

| Таблица 14 | |||||

| Результаты анализа | |||||

| Пример 1 | Пример 2 | Пример 3 | Пример 4 | Пример 5 | |

| Толщина покрытия (мкм) | 21-24 | 21-24 | 21-24 | 21-24 | 21-24 |

| Механические свойства1 | 8,5 | 8,5 | 8,0 | 8,0 | 8,5 |

| Устойчивость к образованию оспин2 | |||||

| Ровность3 | 79% | 78% | 78% | 76% | 80% |

| Антикоррозийность4 (исследование Х среза, мм) | 0,5 | 0,5 | 0,5 | 0,4 | 0,6 |

| Антикоррозийность на краях5 | 5,5 | 6,4 | 5,7 | 6,5 | 3 |

1. Анализ Эриксена: На покрытый образец оказывают повышенное давление сферой с радиусом 1,5 см. Глубину вмятины измеряют при отслаивании или разрыве слоя покрытия. (единица: мм).

3. Ровность измеряют с помощью Surtronic 3+ от Taylor-Hobson Co.

4. Покрытый образец, предварительно обработанный фосфатом цинка, испытывают в камере солевого тумана в течение 960 часов, и затем слой покрытия отслаивается прозрачной пленкой. Измеряется длина отслоившихся частиц.

5. Образец, перфорированный кругом и четырехугольником, покрывают электроосаждением и затем испытывают в камере солевого тумана в течение 240 часов. После испытания образец отслаивают прозрачной пленкой и затем сравнивают состояние перфорированной отслоенной поверхности.

Промышленная применимость

Согласно настоящему изобретению получен катионный микрогель для электроосаждаемого покрытия, который имеет превосходные свойства при использовании для электроосаждаемого покрытия. Композиция для электроосаждаемого покрытия, содержащая данный катионный микрогель, является превосходной для покрытия краев и обеспечивает хорошую гладкость слоя покрытия, посредством эффективного предотвращения образования оспин за счет соответствующего контроля текучести во время отверждения слоя покрытия.

1. Способ получения водной дисперсии микрогеля для электроосаждаемого покрытия, включающий стадии(1) получения смолы, имеющей группу соли третичного амина, взаимодействием третичного амина, имеющего гидроксильную группу, с диизоцианатом в растворителе с последующей нейтрализацией полученной смеси кислотой; и(2) взаимодействия смолы, имеющей группу соли третичного амина, полученной на стадии (1), и полиэпоксидной смолы с получением полиэпоксидной смолы, содержащей группу соли четвертичного амина, диспергирования полученной полиэпоксидной смолы, содержащей группу соли четвертичного амина, в деионизованной воде в качестве дисперсионной среды, взаимодействия диспергированной полиэпоксидной смолы, содержащей группу соли четвертичного амина, с диамином и последующей нейтрализации полученной смеси кислотой, где третичный амин, имеющий гидроксильную группу, является алканоламином формулы 1, приведенной ниже: где R1 является алкиленовой группой с 1-4 атомами углерода, R2 и R3 являются алкильной группой с 1-10 атомами углерода, арильной группой с 5-18 атомами углерода, эфирной группой с 1-10 атомами углерода или сложноэфирной группой с 1-10 атомами углерода или их производными,диизоцианат выбран из изофорондиизоцианата, гексаметилендиизоцианата, изоцианурата, толуолдиизоцианата, метандифенилдиизоцианата, полимерного метандифенилдиизоцианата, гидрированного метандифенилдиизоцианата, ксилолдиизоцианата, тетраметилксилолдиизоцианата и их смеси,полиэпоксидная смола является продуктом полимеризации полиола и полиэпоксида,молярное отношение третичного амина, имеющего гидроксильную группу, к диизоцианату составляет от 1:0,8 до 1,2.

2. Способ по п.1, где смолу, имеющую группу соли третичного амина, полученную на стадии (1), используют в количестве от 15 до 90% эквивалентного веса на 100% эквивалентного веса эпоксидной группы в полиэпоксидной смоле.

3. Способ по п.1, где диамин выбран из этилендиамина, гексаметилендиамина, пентаметилендиамина, тетраметилендиамина, 2-метилпентаметилендиамина и их смеси.

4. Способ по п. 1, где диамин применяют в количестве от 10 до 99% эквивалентного веса на 100% эквивалентного веса оставшихся эпоксидных групп в главной цепи.

5. Композиция для электроосаждаемого покрытия, содержащая водную дисперсию катионного микрогеля, полученного согласно способу по любому из пп.1-4.