Агрегат для удаления мышьяка из железоуглеродистого расплава под вакуумом

Иллюстрации

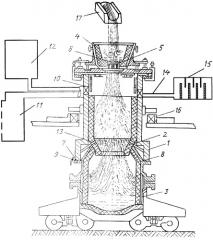

Показать всеИзобретение относится к области металлургии, а именно к внепечной обработке жидкого металла. Агрегат содержит вакуум-камеру 1 с внутренней емкостью 2, выполненной из футеровочного материала, которая сужается книзу и входит в горловину чугуновозного ковша 3, приемный ковш 4, смонтированный на крышке вакуум-камеры 1. В днище ковша 4 вставлена фурма 5 для выпуска металла с 4-5 соплами для увеличения угла раскрытия жидкого металла, распыляемого в вакууме. Над фурмой 5 выполнено углубление для чугунной вакуум-вставки 6, имеющей форму усеченного конуса. Вакуум-камера 1 соединена с буферной емкостью, объем которой в 15-20 раз превышает объем вакуум-камеры 1. В сужающейся части вакуум-камеры 1 расположены фурмы для подачи окислителя. Верхняя часть вакуум-камеры 1 соединена с емкостью для осаждения паров мышьяка. Использование изобретения обеспечивает поддержание в вакуум-камере стабильного давления, увеличение количества удаляемого мышьяка из расплава. 1 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Изобретение относится к металлургическому производству, а именно к внепечной обработке жидкого металла.

Известно устройство для вакуумирования жидкого металла, выполненное в виде двух сообщающихся сосудов, один из которых соединен с вакуум-камерой, а другой открытый и оборудованный сливным отверстием и стопором [1].

Кроме того, известно устройство, в котором промежуточная емкость и дозатор помещены в один корпус, соединенный с вакуум-камерой [1].

В известных устройствах не достигается хороший контакт жидкого металла с вакуумной средой и не обеспечивается удаление вредных примесей серы и мышьяка вакуумированием.

Известно устройство - прототип [2], в котором вакуум-камера оборудована внутренней емкостью с футерованного материала, которая суживается книзу и входит в горловину чугуновозного ковша, а кожух вакуум-камеры герметически соединен с корпусом приемного ковша. Для сокращения времени достижения в устройстве рабочего давления в вакуумной системе используется буферная емкость. При этом для герметизации вакуум-камеры использованы чугунные вставки, расположенные над огнеупорным стаканом приемного ковша.

Известное устройство для вакуумирования не позволяет достичь поддержания в вакуум-камере стабильного давления из-за малого объема буферной емкости.

Кроме того, при падении струи жидкого металла из промежуточного ковша не обеспечивается достаточно большая ее межфазная поверхность из-за малой высоты вакуум-камеры и недостаточного раскрытия струи металла, что приводит к удалению всего 30-50% мышьяка от начального содержимого.

В прототипе чугунная вставка, расположенная над огнеупорным стаканом промежуточного ковша, не позволяет достичь достаточной степени уплотнения, а при вакуумировании жидкого металла происходит его охлаждение. Также отсутствует дальнейшая конденсация мышьяка, который выделяется в виде паров при вакуумной обработке.

В основу изобретения поставлена задача разработать агрегат для удаления мышьяка из железоуглеродистого расплава под вакуумом, в котором, за счет изменения конструктивных элементов, достигается повышение степени очистки жидкого металла от мышьяка без нарушения технологического цикла на линии доменный цех - сталеплавильный цех, его извлечение из отходящих газов и стабилизация температуры жидкого металла.

Для решения поставленной задачи в агрегате для удаления мышьяка из железоуглеродистого расплава под вакуумом, включающем приемный ковш с фурмой для выпуска металла, над которой расположена вакуум-вставка, герметически соединенная с вакуум-камерой, которая соединена с буферной емкостью, и оснащена внутренней емкостью с футеровочного материала, сужающейся книзу и входящей в горловину чугуновозного ковша, согласно изобретению агрегат дополнительно оборудован емкостью для подачи нейтрального газа, соединенной через вакуумный затвор с вакуум-камерой, в сужающейся части которой расположены фурмы для подачи оксислителя, а в верхней части - канал, соединяющий ее с дополнительной емкостью для осаждения паров мышьяка, а буферная емкость выполнена с объемом, превышающим объем вакуум-камеры в 15-20 раз, при этом фурма для выпуска металла из приемного ковша выполнена многосопловой. Чугунная вакуумная вставка имеет форму усеченного конуса.

Выполненные лабораторные исследования на установке по определению поверхностных свойств расплавов [3], показали, что при малом содержании кислорода мышьяк резко снижает поверхностное натяжение расплавов, которое обусловливает значительную адсорбцию мышьяка на поверхности раздела металл - газ и металл - шлак. Максимум адсорбции мышьяка Гmax достигается при атомной частице его в металле ~6,8% и составляет 6,65·10-10 моль/см2 [4]. Адсорбируясь в поверхностном слое, сера и фосфор вытесняют из него мышьяк, снижая степень его влияния на поверхностную активность всей системы Fe-As-C-S-P. Увеличение концентрации серы и фосфора усиливает их общее влияние и снижает степень использования мышьяком своей поверхностной активности.

В связи с тем, что парциальное давление паров мышьяка выше давления паров фосфора при одинаковых температурах и содержании их в железе, мышьяк легче и в большей степени, чем фосфор, улетучивается при вакуумировании чугуна и стали.

Полученные экспериментальные данные исследования кинетики испарения мышьяка в вакууме из расплавов с разным содержанием мышьяка приведены в таблице 1.

| Таблица 1 | ||||

| Испарение компонентов расплавов Fe-As при температуре 1600°С и остаточном давлении 6,7·10-3 Па (масса исходного сплава 1,5·10-2 кг, время выдержки в вакууме 6,0·102 с) | ||||

| Массовая доля в сплаве As, % | Масса компонента сплава, который испарился, m·103, кг | Молярная доля мышьяка (среднее значение за время эксперимента) | ||

| As | Fe | расплав | пар | |

| 30,5 | 1,2975 | 0,1334 | 0,2135 | 0,8785 |

| 25,0 | 1,0690 | 0,1507 | 0,1755 | 0,8410 |

| 15,0 | 0,6676 | 0,1799 | 0,1010 | 0,7340 |

| 10,0 | 0,5686 | 0,2565 | 0,0631 | 0,6230 |

| 4,0 | 0,1658 | 0,1864 | 0,0262 | 0,3910 |

| 3,0 | 0,0832 | 0,1171 | 0,0205 | 0,3460 |

| 1,0 | 0,0225 | 0,0922 | 0,0069 | 0,1540 |

| 0,5 | 0,0078 | 0,0648 | 0,0035 | 0,0822 |

| 0,3 | 0,0025 | 0,0335 | 0,0022 | 0,0526 |

Оценку степени испарения мышьяка с железомышьяковистых расплавов при вакуумировании на основании полученных данных выполняли с помощью расчетов коэффициента летучести а, который определяет поведение примесного компонента расплава, находящегося в кинетическом режиме. Используя формулу Ленгмюра для скорости молекулярного испарения компонентов расплава, эта зависимость выражается уравнением

где pi и pосн - парциальные давки пар i-ой примеси и растворителя (то есть основного компонента) соответственно при заданной температуре; Мi и Мосн - молекулярные массы.

Численное значение αAs при температуре 1600°С и остаточном давлении 6,7·10-3 Па оказалось в пределах от 24 до 27 [5], что свидетельствует о возможности испарения значительного количества мышьяка из расплавов Fe-As (для серы коэффициент летучести равняется 33-37).

Полученные экспериментальные данные дают возможность приблизительно рассчитать максимальную степень дезарсенации расплавов на основе железа по величине минимальной концентрации мышьяка [% As]min, при которой относительная летучесть его становится равной единице и поэтому его содержание при вакуумировании расплава не будет изменяться. Для расчетов [% As]min преобразуем уравнение (1), применив закон Рауля для основного компонента, то есть железа, и закон Генри для растворенного в нем мышьяка. Тогда, принимая активность железа αFe и коэффициент активности мышьяка fAs в расплаве равными единице, получим:

где KГ,As - величина, обратная константе Генри ГAs;

- давление паров чистого железа при температуре вакуумирования [6].

При известном по экспериментальным данным значении αAs по уравнению (2) определяют величину RAs, зная среднее содержание мышьяка в расплаве за время эксперимента, после чего находят [% As]min при таких же самых условиях вакуумирования из соотношения:

При использовании среднеарифметического значения αAs=25 и считая пары мышьяка такими, которые состоят только из молекул As2 (MAs=150 кг/кмоль), рассчитано, что при вакуумировании расплава Fe-C-As с исходной массовой долей мышьяка 0,184% при температуре 1600°С и остаточном давлении 6,7·10-3 Па можно достичь содержание мышьяка в расплаве ~0,005%, то есть удалить из расплава 97,3% As.

Исследование вакуумирования синтетических железоуглеродистых расплавов при различных температурах и давлениях показали, что скорость испарения мышьяка из расплава увеличивается не только с повышением температуры, но и со снижением остаточного давления. Так, если при 1550°С и остаточном давлении 6,7·10-3 Па концентрация мышьяка в расплаве за 3,6·103 с вакуумированием снижается на 80,5%, то при остаточном давлении 0,2·102 Па - только на 45% при практически одинаковом начальном содержании мышьяка в обеих расплавах. Результаты экспериментов приведены в таблице 2.

Удаление мышьяка из жидкого металла при вакуумировании основано на падении струи в вакууме с ее дроблением и образованием капельной зоны, которая охватывает центральную плотную зону и состоит из капель диаметром (0,3-1,5)·10-3 м, что приводит к увеличению межфазной поверхности тем большей, чем с большей высоты падает струя и, таким образом, большее влияние на нее вакуума. Так, при давлении (1,3-1,7)·102 Па с увеличением высоты падения струи жидкого металла с 2,8 до 6,5 м удельная величина ее межфазной поверхности увеличивается почти в 5 раз: с 56 до 271 м/т стали [7].

Исследования показали, что использование для герметизации вакуум-камеры алюминиевых вставок не приводит к необходимому результату, из-за высокой скорости их плавления. Было установлено, что наилучшими характеристиками обладают чугунные вставки толщиной 1,5-2,5 см (меньшая толщина не обеспечивает надлежащей герметизации, большая - не эффективна из-за увеличения времени плавления). Предлагаемая вставка имеет конусность с углом зазора около 15-20°. Первые порции жидкого металла, которые попадают в зазор между приемным ковшом и чугунной вставкой, «замораживаются» образовывая при этом герметичность соединения. Расплавление чугунной вставки происходит по (0,9…1,2)·102 с.

При сливе из приемного ковша в вакуум-камеру последних порций жидкого металла возникает перепад давления, вследствие чего будет происходить интенсивное засасывание воздуха в вакуум-камеру. С этой целью при окончании выпуска жидкого металла из приемного ковша для недопущения экстремальных ситуаций и резкого окисления жидкого металла, и для выравнивания давления с помощью вакуумного затвора прекращается подача вакуума и вакуум-камера заполняется нейтральным газом, который подается через трубопровод.

Проведенные лабораторные исследования показали, что при распылении жидкого металла в вакуум-камере его температура снижается. Для решения поставленной задачи предлагаемый агрегат оборудован кольцевыми фурмами, из которых периодически (через 2-3 мин) в вакуум-камеру подается окислитель под струю металла на 15-20 с. В результате происходит окисление примесей чугуна (кремния, углерода) и тепло, которое выделяется, позволяет поддерживать температуру жидкого металла в чугуновозном ковше на заданном уровне, не допуская ее снижения.

Присоединение вакуум-камеры к вакуумной системе через буферную емкость, которая в 15-20 раз превышает объем вакуум-камеры, позволяет быстро создать в ней рабочее давление перед поступлением в нее чугуна из приемного ковша, смонтированного на крышке вакуум-камеры с надежным уплотнением.

С целью увеличения угла раскрытия жидкого металла, который распыляется в вакууме, и его межфазной поверхности чугун из приемного ковша подается не через стакан, а через фурму с 4-5 соплами, расположенными в строго определенном порядке, которая размещена в днище приемного ковша.

Для осаждения мышьяка из газов, которые выделяются при вакуумировании чугуна, предусмотрена дополнительная емкость, входящая в систему конденсации мышьяка, включающая в себя несколько ярусов железной губки [8].

Время вакуумирования в предложенном агрегате составляет 30-35 минут, которых достаточно для достижения поставленной цели.

Агрегат для удаления мышьяка из железоуглеродистого расплава под вакуумом изображен на чертеже (общий вид).

Вакуум-камера 1 содержит внутреннюю емкость из футеровочного материала 2, которая сужается книзу и входит в горловину чугуновозного ковша 3 (типа Клинг). В днище приемного ковша 4 вставлена фурма 5 для выпуска металла с 4-5 соплами, а над ней выбрано углубление для чугунной вставки конусного типа 6. Герметичность вакуум-камеры 1 достигается за счет уплотнения жидким металлом чугунной вставки 6, которая расплавляется за (0,9…1,2)·102 с и обеспечивает наполнение приемного ковша 4 металлом до начального уровня, а также уплотнением 7 во фланцах 8 вакуум-камеры с рычажным механизмом 9 и чугуновозного ковша 3. Вакуум-камера соединяется с помощью трехпозиционного вакуумного затвора 10 с буферной емкостью 11, которая в 15-20 превышает объем вакуум-камеры 1, и с емкостью для подачи нейтрального газа 12. Кольцевые фурмы 13 для подачи окислителя под струю жидкого металла расположены во внутренней емкости вакуум-камеры, которая сужается. С помощью газопровода 14 вакуум-камера 1 соединена с емкостью для осаждения паров мышьяка 15.

Вставка 6, которая размещена над фурмой с соплами 5 приемного ковша 4, уплотняется жидким металлом и в начальный момент работы агрегата обеспечивает герметизацию вакуум-камеры 1. После ее плавления и до конца выпуска жидкий металл служит затвором, который герметизует вакуум-камеру 1.

Во время работы вакуум-камера автоматически с помощью гидродомкратов 16 занимает два положения: подготовительное и рабочее. В подготовительном положении опускается вставка 6 и присоединяется чугуновозный ковш 3. Пароэжекторный насос работает на буферную емкость 11, создавая предельное разрежение в буферной емкости, трехпозиционный вакуумный затвор 10 закрыт.

К рабочему положению вакуум-камера 1 переходит автоматически, происходит соединение ее с чугуновозным ковшом 3, при этом перед уплотнением выполняется пневмосдув пыли из наклонного опорного фланца 8. Герметизация достигается за счет уплотнения жаропрочной резины под действием силы веса вакуум-камеры 1. Чугун из доменной печи направляется по желобу 17 к приемному ковшу 4 и заполняет его до начального уровня. Автоматически приоткрывается трехпозиционный вакуумный затвор 10, соединяя буферную емкость 11 с камерой 1. Происходит выравнивание давления. К моменту расплавления вставки 6 в системе устанавливается рабочее давление 1 мм рт.ст. и струя, раскрываясь, подает вниз чугун, энергично распыляется в вакуум-камере. При этом достигается хороший контакт металла с вакуумной средой за счет лучшего распыления и большей высоты падения. С помощью фурм 13 окислительный газ (кислород) порционно через 2-3 мин на 15-20 с подается в вакуум-камеры под струю жидкого металла. В это время трехпозиционный вакуумный затвор 10 отсекает подачу вакуума к вакуум-камере до окончания продувки кислородом. Это позволяет стабилизировать температуру металла и снизить содержимое кремния в чугуне. Газы, выделяющиеся во время вакуумирования, через газопровод 14 попадают в систему конденсации мышьяка 15, в результате чего мышьяк, который содержится в них, оседает в дополнительной емкости, входящей в состав системы.

По окончании выпуска металла трехпозиционный вакуумный затвор 10 автоматически переключается и вакуум-камера 1 из емкости для подачи нейтрального газа 12 заполняется им, после чего вакуум-камера 1 занимает подготовительное положение.

Таким образом, использование предложенного агрегата позволяет увеличить степень извлечения мышьяка с жидкого железа, добиться стабильной температуры металла после вакуумирования и сконденсировать мышьяк, который содержится в газах, которые испаряются во время вакуумирования. Конечное содержимое мышьяка в металле снижается на 70-80%.

Источники информации

1. Гершгорн М.А., Конкин В.Д., Клемешов Г.А. Извлечение вредных примесей вакуумированием металла // Доменное производство. - М., 1959. - С.130-140.

2. Устройство для вакуумирования жидкого металла. / Г.Д.Молонов, А.А.Шокул, П.С.Харлашин, О.В.Носоченко, А.И.Кириченко. - А.с. СССР №608839, МКИ С21С 5/56. - №2443483/22. Заявл. 17.01.77, Опубл. 30.05.78, Бюл. №20.

3. Способ определения поверхностных свойств расплавов и устройство для его осуществления. / П.С.Харлашин - Заявка №4857334/25(87203), МКИ G01N 13/02; Заявл. 13.08.90; Положит. решение 28.06.91.

4. Харлашин П.С. Исследование физико-химических свойств расплавов систем Fe-As, Fc-As-C, C-S-P и поведение мышьяка в металлургических процессах // Современные технологии производства и разливки стали. - Варна, 1989. - С.289-302.

5. Харлашин П.С, Кирюшкин Ю.И. Кинетика испарения мышьяка при вакуумировании ферромышьяковистых расплавов // Изв. АН СССР. Металлы. - 1987. - №4. - С.31-35.

6. Харлашин П.С., Молонов Г.Д., Кирюшкин Ю.И. Экспериментальное определение термодинамических характеристик расплавов системы Fe-As // Журн. физ. химии. - 1983. - Т.57, №8. - С.1901-1904.

7. К механизму вакуумной дегазации струи жидкой стали. / Г.А.Соколов, В.Д.Завродин, В.Ф.Захаревич и др. // Тепло- и массообменные процессы в ваннах сталеплавильных агрегатов. - М., 1975. - С.342-346.

8. Харлашин П.С. Миш'як в металургiйних розплавах, процесах, технологiях [Монографiя]. - К.:. Вища шк., 2007. - 538 с.

1. Агрегат для удаления мышьяка из железоуглеродистого расплава под вакуумом, содержащий приемный ковш с фурмой для выпуска металла, над которой расположена чугунная вакуум-вставка, герметично соединенная с вакуум-камерой, которая соединена с буферной емкостью и оснащена внутренней емкостью из футеровочного материала, сужающейся книзу и входящей в горловину чугуновозного ковша, отличающийся тем, что он дополнительно оборудован емкостью для подачи нейтрального газа, соединенной через вакуумный затвор с вакуум-камерой, в сужающей части которой расположены фурмы для подачи окислителя, верхняя ее часть соединена с дополнительной емкостью для осаждения паров мышьяка, при этом буферная емкость выполнена с объемом, превышающим объем вакуум-камеры в 15-20 раз, а фурма для выпуска металла из приемного ковша выполнена многосопловой.

2. Агрегат по п.1, отличающийся тем, что чугунная вакуум-вставка имеет форму усеченного конуса.