Стальной лист, имеющий высокую интеграцию плоскостей {222}, и способ его производства

Иллюстрации

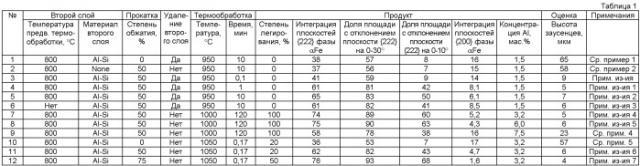

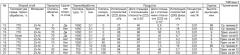

Показать всеИзобретение относится к области металлургии, а именно к производству листовой стали, используемой в автомобильной промышленности и при изготовлении домашних электроприборов. На по меньшей мере одну из поверхностей стального листа, содержащего менее 6,5 мас.% Аl, наносят второй металлический слой, содержащий один или более элемент из Fе, Со, Сu, Cr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Та, Ti, V, W, Zn и Zr. Осуществляют холодную прокатку стального листа с нанесенным вторым слоем. Удаляют второй слой и осуществляют термообработку с получением стального листа, имеющего долю интенсивности плоскости {222} одной или обеих фаз αFе и γFе по отношению к поверхности стального листа, равную от 60 до 99%, и/или долю интенсивности плоскости {200} одной или обеих фаз αFе и γFе по отношению к поверхности стального листа, равную от 0,01 до 15%. Лист обладает высокими способностями к глубокой вытяжке, штампуемости и перфорируемости. 12 н. и 16 з.п. ф-лы, 6 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному листу с прекрасными способностями к глубокой вытяжке, штампуемости, перфорируемости и способностью к другим операциям обработки, а также к способу производства этого стального листа.

Уровень техники

Для листовой стали, предназначенной для автомобилей или домашних электроприборов, наряду с потребностями в более высокой прочности и более легком весе существует также потребность в прекрасной обрабатываемости, позволяющей осуществлять формование прессованием и другие операции, не приводящие к трещинам и сгибам.

Обрабатываемость стального листа зависит от текстуры фазы αFe или фазы γFe. В частности, улучшить обрабатываемость можно путем увеличения интеграции плоскостей {222} кристаллов на поверхности стального листа. По этой причине с целью улучшения обрабатываемости стали были предложены несколько способов регулирования текстуры.

В японской патентной публикации (А) №6-2069 раскрыт холоднокатаный лист высокопрочной стали и лист стали, оцинкованной методом горячего погружения, в которых количества Si, Mn и Р регулируются на основе жесткой взаимозависимости с интенсивностями дифракции рентгеновских лучей плоскостей {222} и плоскостей {200}, параллельных поверхности стального листа, благодаря чему обеспечивается способность к глубокой вытяжке.

В японской патентной публикации (А) №8-13081 раскрыто эмалирование холоднокатаного листа высокопрочной стали и способ производства такого листа, в котором количество Nb определяется количеством С и, кроме того, условия горячей прокатки и холодной прокатки определяются таким образом, чтобы регулировать текстуру (111).

В японской патентной публикации (А) №10-18011 раскрыт стальной лист, оцинкованный методом горячего погружения, и способ его производства, в котором, когда отношение интенсивности дифракции рентгеновских лучей плоскости {200} к интенсивности дифракции рентгеновских лучей плоскости {222}, т.е. I(200)/I(222), становится меньше 0,17, на поверхности покрытия больше не появляются полосчатые дефекты, а когда конечную температуру горячей прокатки делают равной Аr3+30°С или выше, отношение интенсивностей дифракции рентгеновских лучей I(200)/I(222) становится ниже 0,17.

В японской патентной публикации (А) №11-350072 раскрыт холоднокатаный лист очень низкоуглеродистой стали с содержанием С в стали 0,01% или меньше, который при размере частиц феррита в поверхностной части слоя, составляющей 1/10 от всей толщины или меньше от поверхности листа, равен а, а размер частиц феррита во внутренней части слоя, составляющей 1/2 от всей толщины, расположенной у центра толщины, равен b, причем а-b≥0,5, а≥7,0 и b≤7,5, и если отрегулировать отношение I(222)/I(200) интенсивностей дифракции рентгеновских лучей плоскости {222} и плоскости {200} до 5,0 или больше в 1/15 части от всей толщины листа от поверхности стального листа и до 12 или больше в центральной части толщины стального листа, можно уменьшить отслойку «апельсиновой корки» стального листа во время штамповки.

Для улучшения обрабатываемости стального листа ранее был разработан способ повышения интеграции плоскостей {222} αFe-фазы или γFe-фазы. Этот способ использовали для оптимизации ингредиентов стального листа, условий прокатки, температурных условий и т.д.

Далее, в японской патентной публикации (А) №2006-144116 раскрыт стальной лист с высоким содержанием Аl: от 6,5 до 10 мас.%, где с целью улучшения обрабатываемости интеграцию плоскостей {222} αFe кристаллов делают в пределах от 60 до 95 мас.% или интеграцию плоскостей {200} делают в пределах от 0,01 до 15 мас.%.

В указанной выше публикации раскрыт, кроме того, способ повышения интеграции плоскостей для особых плоскостей в стали с высоким содержанием Аl, включающий обработку поверхности листа матричной стали с содержанием Аl от 3,5 до менее 6,5 мас.% путем нанесения Аl методом горячего погружения, в результате чего осаждается Аl сплав, холодной прокатки и проведения диффузионной термообработки.

Далее, при перфорировании стального листа стремятся к малому размеру образующихся в поперечном сечении заусенцев как к одному из аспектов обрабатываемости, вследствие чего ранее предлагались различные способы для подавления образования заусенцев.

В японской патентной публикации (А) №3-277739 раскрыт стальной лист, закаленный по своей поверхности таким образом, чтобы сделать образующиеся во время резки заусенцы исключительно малыми и создать внутри стального листа некоторое распределение твердости, что предотвращает ухудшение формуемости прессованием. Более конкретно, раскрыт стальной лист, имеющий число r (число Ранкфорда) от 1,7 до 2 и высоту заусенцев при перфорировании от 12 до 40 мкм.

В японской патентной публикации (А) №8-188850 раскрыт холоднокатаный стальной лист, состоящий из очень низкоуглеродистой стали, к которой добавлена сера в количестве от 0,003 до 0,03% для соответствия заданному составу и улучшения способности к глубокой вытяжке и перфорирумости. Более конкретно, раскрыт стальной лист, имеющий число r от 2,2 до 2,6 и высоту заусенцев при перфорировании от 30 до 80 мкм.

Раскрытие изобретения

Как сообщалось ранее, были разработаны способы оптимизации ингредиентов стального листа, условий прокатки, температурных условий и т.д. с целью повышения интеграции плоскостей {222} фазы αFe или фазы γFe. Эти способы удовлетворили потребности, связанные с улучшением обрабатываемости стального листа.

Однако удовлетворить более сложные требования с помощью существующего уровня техники оказалось трудно. Необходимы новые разработки.

Иными словами, в стальном листе с интеграцией плоскостей {222} в традиционных пределах перфорируемость в процессе обработки ухудшается. Кроме того, недостаточна и пластическая текучесть, которая необходима при усложненном прессовании. Невозможно удовлетворять требованиям более сложной обработки или большей эффективности процесса обработки.

Более конкретно, у указанного стального листа образуются заусенцы в поперечном сечении при перфорировании и необходима операция скашивания кромки для удаления образовавшихся заусенцев. Кроме того, указанный стальной лист недостаточно скользит по поверхности матрицы в процессе прессования при использовании усложненной матрицы и, следовательно, лист не способен образовывать формы, более сложные, чем в прошлом.

Стальной лист, раскрытый в японской патентной публикации (А) №2006-144116, характеризуется интеграцией плоскостей {222}, улучшающей обрабатываемость по сравнению со старым уровнем техники, и характеризуется обрабатываемостью, достаточной для образования фольги при образовании сотовой структуры, но имеет большое содержание Аl, вследствие чего не может быть использован как обычный пригодный для обработки стальной лист для усложненной обработки или для более высокой эффективности обработочного процесса.

Далее, способы, раскрытые в японской патентной публикации (А) №6-2069, японской патентной публикации (А) №8-13081, японской патентной публикации (А) №10-18011 и японской патентной публикации (А) №11-35072, делают возможной интеграцию плоскостей {222} до определенной степени, но существуют пределы для повышения интеграции плоскостей только за счет установления ингредиентных условий и условий отжига и других традиционных операций.

В способе, раскрытом в японской патентной публикации (А) №2006-144116, традиционный процесс увеличивается на стадию нанесения Аl сплава на поверхность матрицы методом горячего погружения, в результате чего интеграция плоскостей {222} повышается.

Однако указанный выше способ является способом улучшения интеграции плоскостей {222} только в случае использования матрицы с содержанием Аl от 3,5 до менее чем 6,5 мас.%. Если применять для стального листа с низким содержанием Аl только этот способ, повышать или понижать интеграцию специфических плоскостей будет трудно.

Кроме того, способы, раскрытые в японской патентной публикации (А) №3-277739 и японской патентной публикации (А) №8-188850, позволяют до определенной степени уменьшать сопровождающее перфорирование образование заусенцев, но с их помощью не удается избежать стадии скашивания кромки для удаления заусенцев.

В связи с этим авторы изобретения исследовали технику нанесения покрытия иди какой-либо другой обработки поверхности стального листа с целью дополнительного регулирования текстуры. Целью настоящего изобретения является создание листа стали, содержащей менее 6,5 мас.% Аl, обладающего прекрасной обрабатываемостью, имеющего исключительно высокий уровень интеграции плоскостей {222} с отсутствием в процессе перфорирования образования заусенцев в поперечном сечении.

Далее, целью настоящего изобретения является создание листа стали, содержащей менее 6,5 мас.% А1, обладающего исключительно высокой интеграцией плоскостей {222}.

Авторами изобретения установлено, что у листа стали с содержанием Аl менее 6,5 мас.%, если выбирать интегрирование плоскостей {222} Fe кристаллов в диапазоне высоких значений и/или выбирать интегрирование плоскостей {200} Fe кристаллов в диапазоне низких значений, заусенцы в поперечном сечении в процессе перфорирования образовываться не будут и в результате этого будет достигнута беспрецедентно высокая обрабатываемость.

Кроме того, авторами изобретения установлено, что в качестве способов для эффективного интегрирования до какой-либо высокой степени специфических плоскостей кристалла в стальном листе с содержанием Аl менее 6,5 мас.% эффективными оказались (у1) нанесение второго слоя на поверхность листа матричной стали с содержанием Аl менее 3,5 мас.% (при этом лист матричной стали именуется «первым слоем», а слой, наносимый на его поверхность, именуется «вторым слоем») с последующей термообработкой второго слоя с целью интегрирования специфических плоскостей кристалла до высокого уровня с доведением содержания Сr в листе матричной стали до 12 мас.% или ниже и, кроме того, (у2) нанесение второго слоя на матричный стальной лист с содержанием Аl менее 6,5 мас.% с последующими холодной прокаткой, удалением второго слоя и проведением термообработки.

Сущность изобретения

(1) Стальной лист с высокой интеграцией плоскостей {222}, содержащий Аl в количестве менее 6,5 мас.%, отличающийся тем, что:

- интегрирование плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и/или

- интегрирование плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%.

(2) Стальной лист с высокой интеграцией плоскостей {222}, содержащий Аl в количестве менее 6,5 мас.%, на, по меньшей мере, одну из поверхностей которого нанесен второй слой, отличающийся тем, что:

- интеграция плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и/или

- интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%.

(3) Стальной лист с высокой интеграцией плоскостей {222}, содержащий Аl в количестве менее 6,5 мас.%, на, по меньшей мере, одной из поверхностей которого образован второй слой, причем второй слой и стальной лист частично легированы, отличающийся тем, что:

- интеграция плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и/или

- интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%.

(4) Стальной лист с высокой интеграцией плоскостей {222}, содержащий Аl в количестве менее 6,5 мас.%, на, по меньшей мере, одной из поверхностей которого нанесен второй слой, который легирован стальным листом, отличающийся тем, что:

- интеграция плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и/или

- интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%.

(5) Стальной лист с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (1)-(4), отличающийся тем, что указанная интеграция плоскостей {222} составляет от 60 до 95%.

(6) Стальной лист с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (2)-(5), отличающийся тем, что указанный второй слой содержит, по меньшей мере, один элемент из Fe, Al, Со, Сu, Сr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Та, Ti, V, W, Zn и Zr.

(7) Стальной лист с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (1)-(6), отличающийся тем, что толщина стального листа составляет от 5 мкм до 5 мм.

(8) Стальной лист с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (2)-(7), отличающийся тем, что толщина стального листа составляет от 0,01 мкм до 500 мкм.

(9) Способ производства стального листа с высокой интеграцией плоскостей {222}, включающий:

(a) стадию нанесения второго слоя на, по меньшей мере, одну из поверхностей стального листа с содержанием Al менее 6,5 мас.%, выполняющего роль матрицы,

(b) стадию холодной прокатки стального листа, на которую был нанесен второй слой,

(c) стадию удаления второго слоя с холоднокатаного стального листа и

(d) стадию термообработки стального листа, с которого был удален второй слой, с целью рекристаллизации стального листа.

(10) Способ производства стального листа с высокой интеграцией плоскостей {222}, включающий:

(a) стадию нанесения второго слоя на, по меньшей мере, одну из поверхностей стального листа с содержанием Al менее 3,5 мас.%, выполняющего роль матрицы,

(b) стадию холодной прокатки стального листа, на которую был нанесен второй слой,

(c) стадию термообработки холоднокатаного стального листа с целью рекристаллизации стального листа,

(d) c получением рекристаллизованного стального листа с содержанием Al менее 6,5 мас.%.

(11) Способ производства стального листа с высокой интеграцией плоскостей {222}, включающий:

(a) стадию нанесения второго слоя на, по меньшей мере, одну из поверхностей стального листа с содержанием Al менее 3,5 мас.%, выполняющего роль матрицы,

(b) стадию холодной прокатки стального листа, на которую был нанесен второй слой,

(c) стадию термообработки холоднокатаного стального листа с целью легирования части второго слоя и рекристаллизации стального листа,

(d) c получением легированного и рекристаллизованного стального листа с содержанием Аl менее 6,5 мас.%.

(12) Способ производства стального листа с высокой интеграцией плоскостей {222}, включающий:

(a) стадию нанесения второго слоя на, по меньшей мере, одну из поверхностей стального листа с содержанием Al менее 3,5 мас.%, выполняющего роль матрицы,

(b) стадию холодной прокатки стального листа, на которую был нанесен второй слой,

(c) стадию термообработки холоднокатаного стального листа с целью легирования второго слоя и рекристаллизации стального листа,

(d) c получением стального листа с содержанием Аl менее 6,5 мас.%.

(13) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(12), отличающийся тем, что способ осуществляют с получением:

- интеграции плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа, равной от 60 до 99%, и/или

- интеграции плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа, равной от 0,01 до 15%.

(14) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(12), отличающийся тем, что способ осуществляют с получением:

- интеграции плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа, равной от 60 до 95%, и/или

- интеграции плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа, равной от 0,01 до 15%.

(15) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(12), отличающийся тем, что второй слой содержит, по меньшей мере, один элемент из Fe, Аl, Со, Сu, Cr, Ga, Hf, Hg, In, Мn, Мо, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Та, Ti, V, W, Zn и Zr.

(16) Способ производства стального листа с высокой интеграцией плоскостей {222}, отличающийся тем, что включает:

(a) стадию нанесения на, по меньшей мере, одну из поверхностей стального листа с содержанием Аl менее 6,5 мас.%, выполняющего роль матрицы, второго слоя из одного или более элементов из Fe, Со, Сu, Cr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Ta, Ti, V, W, Zn и Zr,

(b) стадию холодной прокатки стального листа, на который был нанесен второй слой,

(c) стадию удаления второго слоя с холоднокатаного стального листа и

(d) стадию термообработки стального листа, с которого был удален второй слой, с целью рекристаллизации стального листа.

(17) Способ производства стального листа с высокой интеграцией плоскостей {222}, отличающийся тем, что включает:

(a) стадию нанесения на, по меньшей мере, одну из поверхностей стального листа с содержанием Аl менее 6,5 мас.%, выполняющего роль матрицы, второго слоя из одного или более элементов из Fe, Со, Сu, Cr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Ta, Ti, V, W, Zn и Zr,

(b) стадию холодной прокатки стального листа, на который был нанесен второй слой,

(c) стадию термообработки холоднокатаного стального листа с целью рекристаллизации стального листа.

(18) Способ производства стального листа с высокой интеграцией плоскостей {222}, отличающийся тем, что включает:

(a) стадию нанесения на, по меньшей мере, одну из поверхностей стального листа с содержанием Аl менее 6,5 мас.%, выполняющего роль матрицы, второго слоя из одного или более элементов из Fe, Со, Сu, Cr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Ta, Ti, V, W, Zn и Zr,

(b) стадию холодной прокатки стального листа, на который был нанесен второй слой, и

(c) стадию термообработки холоднокатаного стального листа с целью легирования части второго слоя и рекристаллизации стального листа.

(19) Способ производства стального листа с высокой интеграцией плоскостей {222}, отличающийся тем, что включает:

(а) стадию нанесения на, по меньшей мере, одну из поверхностей стального листа с содержанием Аl менее 6,5 мас.%, выполняющего роль матрицы, второго слоя из одного или более элементов из Fe, Со, Сu, Cr, Ga, Hf, Hg, In, Mn, Mo, Nb, Ni, Pb, Pd, Pt, Sb, Si, Sn, Ta, Ti, V, W, Zn и Zr,

(b) стадию холодной прокатки стального листа, на который был нанесен второй слой, и

(c) стадию термообработки холоднокатаного стального листа с целью легирования второго слоя и рекристаллизации стального листа.

(20) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что толщина стального листа, выполняющего роль матрицы, составляет от 10 мкм до 10 мм.

(21) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что толщина второго слоя составляет от 0,05 мкм до 1000 мкм.

(22) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что перед нанесением указанного второго слоя проводят предварительную термообработку стального листа.

(23) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в пункте (22), отличающийся тем, что температура указанной предварительной термообработки составляет от 700 до 1100°С.

(24) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в пункте (22) или (23), отличающийся тем, что указанную предварительную термообработку проводят либо в вакууме, либо в атмосфере инертного газа, либо в атмосфере водорода.

(25) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что указанная стадия нанесения второго слоя на стальной лист представляет собой металлизацию.

(26) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что указанная стадия нанесения второго слоя на стальной лист представляет собой плакирование прокаткой.

(27) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что степень обжатия на указанной стадии холодной прокатки составляет от 30 до 95%.

(28) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что температура термообработки на указанной стадии термообработки составляет 600 до 1000°С, а время термообработки равно 30 с или более.

(29) Способ производства стального листа с высокой интеграцией плоскостей {222}, как указано в любом из пунктов (9)-(19), отличающийся тем, что температура термообработки на указанной стадии термообработки превышает 1000°С.

Стальной лист с высокой интеграцией плоскостей {222} настоящего изобретения является беспрецедентным по своей обрабатываемости стальным листом, который содержит Аl в количестве менее 6,5 мас.% и имеет высокую интеграцию плоскостей {222} и низкую интеграцию плоскостей {200}, благодаря чему в процессе перфорирования у него не образуются заусенцы.

По этой причине стальной лист настоящего изобретения можно легко обрабатывать с получением различных форм, которые включают и традиционные формы, и специальные формы, которые являются пригодными для наружных панелей деталей автомобилей, деталей домашних электроприборов и т.д., для чего требуется усложненное по форме прессование, и различных других конструкционных материалов, функциональных материалов и т.п.

В способе производства настоящего изобретения для стального листа с содержанием Аl менее 6,5 мас.% можно легко и эффективно повышать интеграцию плоскостей {222} или снижать интеграцию плоскостей {200}. Кроме того, способ производства настоящего изобретения позволяет производить стальной лист настоящего изобретения с высокой интеграцией плоскостей {222} без ввода в производство новой аппаратуры путем лишь несложного и недорогого переключения существующей аппаратуры.

Осуществление изобретения

Далее настоящее изобретение описывается в деталях.

Авторы изобретения установили, что при содержании Аl в стальном листе ниже 6,5 мас.% и (x1) увеличении интеграции плоскостей {222} кристаллической фазы Fe до 60-90% и/или (x2) снижении интеграции плоскостей {200} до 0,01-15% можно изготовлять беспрецедентный по своей обрабатываемости стальной лист, у которого при перфорировании не образуются в поперечном сечении заусенцы.

В японской патентной публикации (А) №2006-144116 изобретателями раскрыт «стальной лист с высоким содержанием Аl, у которого содержание Аl составляет от 6,5 до 10 мас.%» с интеграцией плоскостей {222} фазы αFe от 60 до 95% и/или интеграцией плоскостей {200} фазы αFe от 0,01 до 15%.

Указанный выше способ производства стального листа отличается нанесением Аl сплава, содержащего от 3,5 до 6,5 мас.% Аl, на, по меньшей мере, одну из поверхностей стального листа, приложением механического напряжения при холодной обработке и последующим проведением термообработки, чтобы заставить Аl диффундировать.

После этого изобретатели приступили к разработке технологии для дальнейшего повышения интеграции плоскостей {222} в стальном листе с содержанием Аl менее 6,5 мас.% и провели различные эксперименты.

В результате этого, в зависимости от способа интегрирования специфических плоскостей кристаллов, изобретателями было обнаружено, что можно повысить интеграцию плоскостей {222} путем использования листа матричной стали с содержанием Аl менее 3,5 мас.%, доведения содержания Сr в матричной стали до 12 мас.% или менее, нанесения на стальной лист второго слоя, состоящего не только из Аl, но и из какого-либо другого металла, с последующей термообработкой стального листа с целью осуществления в нем рекристаллизации.

Это связано с тем, что, как раскрыто в японской патентной публикации (А) №2006-144116, «дислокационные структуры эффективно образуются в стальном листе в процессе холодной прокатки и что в результате термообработки эффективно образуются рекристаллизационные зародыши, приводящие к росту дислокационных структур с образованием текстуры плоскостей {222}».

Иными словами, согласно настоящему изобретению если даже ингредиенты стального листа являются ингредиентами, в которых содержание Аl после рекристаллизации становится ниже 6,5 мас.%, частота возникновения упомянутых рекристаллизационных зародышей имеет тенденцию повышаться и благодаря этому можно получить стальной лист с более высокой интеграцией плоскостей {222}.

Следует отметить, что в настоящем изобретении содержание Сr в листе матричной стали преимущественно ниже 10 мас.%. При таком содержании Сr облегчается повышение интеграции плоскостей {222}.

При использовании листа матричной стали с содержанием Аl менее 6,5 мас.% имеется возможность наносить второй слой на поверхность стального листа, производить холодную прокатку листа и затем удалять второй слой, получая в результате последующей термообработки высокую интеграцию плоскостей {222}.

Возникновение этого явления также в основном связывают с механизмом образования рекристаллизационных зародышей.

Ниже приводятся дополнительные детали настоящего изобретения.

Стальной лист настоящего изобретения состоит при обычной температуре из фазы αFe и/или фазы γFe. Содержание Аl меньше 6,5 мас.%.

Если содержание Аl становится равным 6,5 мас.% или выше, легко получить высокую текстуру плоскостей {222} уже невозможно. Но, кроме того, еще снижается относительное удлинение при разрыве. Удовлетворительную обрабатываемость нельзя получить даже при высокой интеграции плоскостей {222}.

Иными словами, в стальном листе с содержанием Al, равным 6,5 мас.% или более вне зависимости от того, каким образом повышена интеграция плоскостей {222}, и вне зависимости от того, каким образом понижена интеграция плоскостей {200}, в конечном итоге в процессе перфорирования в поперечном сечении образуются заусенцы. С учетом этого содержание Аl в стальном листе настоящего изобретения делают менее 6,5 мас.%.

Содержание Аl в стальном листе настоящего изобретения составляет преимущественно 0,001 мас.% или выше. Если содержание Аl равно 0,001 мас.% или выше, текучесть в процессе производства будет повышаться. Более предпочтительно содержание Аl 0,11 мас.% или выше. Если содержание Аl становится равным 0,11 мас.% или выше, повышается интеграция плоскостей {222} и в результате этого можно добиться лучшей обрабатываемости.

Авторами изобретения установлено, что при нанесении второго слоя на, по меньшей мере, одну из сторон листа матричной стали с содержанием Аl менее 3,5 мас.% с последующей термообработкой с целью рекристаллизации стального листа можно весьма значительно повысить интеграцию плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа.

Стальной лист настоящего изобретения с высокой интеграцией плоскостей {222} обладает прекрасными способностью к глубокой вытяжке, перфорируемостью и пригодностью к другим видам обработки.

Поскольку содержание Al в листе матричной стали ниже 3,5 мас.%, даже если второй слой содержит Аl, стальной лист в процессе производства будет устойчив к усадке и какой-либо другой деформации. Содержание Аl в листе матричной стали составляет преимущественно 0,001 мас.% или более. При содержании Аl, равном 0,001 мас.% или более, производственный выход листа матричной стали повышается.

Стальной лист настоящего изобретения состоит из фазы αFe и/или фазы γFe.

Фаза αFe является кристаллической фазой Fe структуры с объемно центрированной ориентацией, а фаза γFe является кристаллической фазой Fe структуры с гранецентрированной ориентацией. Кристаллическая фаза Fe включает фазы, в которых часть Fe замещена другими атомами или эти атомы внедрены между атомами Fe.

Стальной лист настоящего изобретения содержит Аl в количестве менее 6,5 мас.% и отличается тем, что интеграция плоскостей {222} одной или обеих из фаз αFe и γFe составляет от 60 до 99%, а интеграция плоскостей {200} одной или обеих из фаз αFe и γFe составляет от 0,01 до 15%.

Если указанная выше интеграция плоскостей лежит в пределах настоящего изобретения, оценка, применяемая для оценивания способности к вытяжке, т.е. среднее значение числа r (числа Ранкфорда), составляет 2,5 или более. Кроме того, в процессе перфорирования достигается прекрасная обрабатываемость без образования заусенцев в поперечном сечении.

Интеграцию плоскостей измеряли с помощью дифракции рентгеновских лучей, используя для этого МоКα-лучи. Интеграцию плоскостей {222} фазы αFe и интеграцию плоскостей {200} фазы αFe определяли следующим образом.

Измеряют интегрированные интенсивности плоскостей 11α-кристаллов Fe, параллельных какой-либо поверхности образца, т.е. {110}, {200}, {211}, {310}, {222}, {321}, {411}, {420}, {332}, {521} и {442}. Измеренные значения делят соответственно на теоретические интегрированные интенсивности образца произвольной ориентации, после чего определяют процентные доли с интенсивностью {200} или интенсивностью {222}.

Например, доля с интенсивностью {222} выражается следующей формулой (1).

Интеграция плоскостей {222} = [{i(222)/I(222)}/{∑i(hkl)/I(hkl)}]×100…(1),

в которой символы означают следующее:

i(hkl): измеренная интегрированная интенсивность плоскости {hkl} на измеряемом образце,

I(hkl): теоретическая интегрированная интенсивность плоскости {hkl} на образце с произвольной ориентацией,

∑: сумма для плоскостей 11α-Fe кристаллов.

Аналогично, интеграцию плоскостей {222} фазы γFe и интеграцию плоскостей {200} фазы γFe находят следующим образом.

Измеряют интегрированные интенсивности плоскостей 6γ-кристаллов Fe, параллельных поверхности образца, т.е. {111}, {200}, {220}, {311}, {331} и {420}. Измеренные значения делят соответственно на теоретические интегрированные интенсивности образца произвольной ориентации, после чего определяют процентные доли интенсивности {200} или интенсивности {222}.

Например, доля с интенсивностью {222} выражается следующей формулой (2).

Интеграция плоскостей {222} = [{i(111)/I(111)}/{∑i(hkl)/I(hkl)}]×100…(2),

в которой символы означают следующее:

i(hkl): измеренная интегрированная интенсивность плоскости {hkl} на измеряемом образце,

I(hkl): теоретическая интегрированная интенсивность плоскости {hkl} на образце с произвольной ориентацией,

∑: сумма для плоскостей 6γ-Fe кристаллов.

Для определения интеграции плоскостей {222} в случае зерен αFe-кристаллов может быть также независимо использован метод дифракции отраженных электронов (EBSP).

Доля площади плоскостей {222} по отношению к суммарной площади плоскостей кристаллов, измеренной методом EBSP, становится интеграцией плоскостей {222}. Следовательно, даже и по методу EBSP интеграция плоскостей {222} в стальном листе настоящего изобретения составляет от 60 до 99%.

В настоящем изобретении отсутствует необходимость в том, чтобы значения, получаемые всеми методами анализа, соответствовали диапазону, рекомендуемому настоящим изобретением. Эффект настоящего изобретения может быть получен, если диапазону настоящего изобретения соответствует значение, полученное с помощью одного метода анализа.

При этом в методе EBSP плоскость {222} отклоняется от поверхности стального листа. Это отклонение преимущественно лежит в пределах 30°.

Отклонение плоскости {222} наблюдается в L-образном поперечном сечении. Доля площади зерен кристаллов с отклонением плоскости {222}, равным 30° или менее, составляет преимущественно от 80 до 99,9%.

При этом более предпочтительно, если доля площади зерен кристаллов с отклонением плоскости {222} в L-образном поперечном сечении от 0 до 10° составляет от 40 до 98%.

«Среднее число r» означает усредненное значение пластической деформации, определяемой в соответствии с JIS Z 2254, и является значением, рассчитываемым по следующей формуле.

Среднее число r=(r0+2r45+r90)/4…(3),

где r0, r45 и r90 обозначают значения пластической деформации, измеренные на испытательных образцах в направлениях 0°, 45° и 90° по отношению к направлению прокатки поверхности листа.

Следует отметить, что интегрированная интенсивность образца с произвольной ориентацией может быть определена путем измерения с использованием заранее приготовленного образца,

В стальном листе настоящего изобретения (i) интеграция плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 60 до 99% и/или (ii) интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет от 0,01 до 15%.

Если интеграция плоскостей {222} ниже 60%, а интеграция плоскостей {200} выше 15%, в процессе вытяжки, гибки и прокатки часто возникают трещины и разломы. Кроме того, при перфорировании в поперечном сечении появляются заусенцы.

Если интеграция плоскостей {222} выше 99% и интеграция плоскостей {200} ниже 0,01%, эффект настоящего изобретения насыщается и производство также осложняется.

По этой причине текстуру стального листа настоящего изобретения выбирают такой, как указано выше.

Следует отметить, что интеграция плоскостей {222} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет преимущественно от 60 до 95%. Если интеграция плоскостей {222} лежит в указанном выше диапазоне, производство облегчается и выход повышается.

Интеграция плоскостей {200} одной или обеих фаз αFe и γFe по отношению к поверхности стального листа составляет преимущественно от 0,01 до 10%. Если интеграция плоскостей {200} лежит в указанном выше диапазоне, заусенцы в поперечном сечении в процессе перфорирования появляться не будут.

Один из способов производства стального листа настоящего изобретения состоит из стадии нанесения второго слоя на, по меньшей мере, одну из поверхностей листа матричной стали с содержанием Аl менее 6,5 мас.%, стадии холодной прокатки стального листа, на который нанесен второй слой, стадии удаления второго слоя с холоднокатаного стального листа и стадии термообработки стального листа, с которого был удален второй слой, с целью рекристаллизации стального листа.

Чтобы получить высокую интеграцию плоскостей {222}, существенной является холодная прокатка стального листа с нанесенным на него вторым слоем.

В то же время, если второй слой не нанесен на, по меньшей мере, одну из поверхностей стального листа, высокой интеграции плоскостей {222} получить нельзя. Если же второй слой нанесен на обе поверхности стального листа и затем проводится холодная прокатка, эффект настоящего изобретения может быть улучшен в еще большей степени.

В процессе термообработки с целью рекристаллизации стального листа наличие нанесенного второго слоя не обязательно. Таким образом, нанесенный на стальной лист второй слой может быть перед термообработкой удален.

Например, поскольку образующие второй слой элементы во время термообработки диффундировали бы в стальной лист и оказывали при этом вредное влияние на механические свойства и т.д., то удаление второго слоя перед термообработкой позволяет получить только эффект улучшения интеграции плоскостей {222}.

Стальной лист, на, по меньшей мере, одну из поверхностей которого нанесен второй слой и который имеет интеграцию одной или обеих плоскостей {222} в одной или обеих фазах αFe и γFe по отношению к поверхности стального листа от 60 до 99% и интеграцию плоскостей {200} в одной или обеих фазах αFe и γFe по отношению к поверхности стального листа от 0,01 до 15%, является стальным листом, включенным в настоящее изобретение.

Если интеграция плоскостей {222} ниже 60%, а интеграция плоскостей {200} выше 15%, в процессе вытяжки, гибки и прокатки часто возникают трещины и разломы и, кроме того, при перфорировании в поперечном сечении появляются заусенцы.

Если интеграция плоскостей {222} выше 99%, а интеграция плоскостей {200} ниже 0,01%, эффект настоящего изобретения насыщается и дальнейшее производство осложняется.

В данном случае, если на стальной лист нанесен второй слой, можно предотвратить внутреннее окисление, коррозию и т.п. стального листа и придать стальному листу более широкие функциональные возможности.

Способ производства такого стального листа включает в себя стадию нанесения второго слоя на, по меньшей мере, одну из поверхностей листа матричной стали с содержанием Аl менее 3,5 мас.%, стадию холодной прокатки стального листа с нанесенным на него вторым слоем и стадию термообработки стального листа с целью его рекристаллизации.

Для получения более высокой инте