Способ переработки упорного минерального сырья, содержащего золото, и проходной реактор для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к способу переработки упорного минерального сырья, содержащего золото, и проходному реактору для его осуществления. Способ включает выщелачивание минерального сырья, содержащего золото, в водном цианистом растворе с активным кислородом при гидродинамическом воздействии, обеспечивающем режим кавитации, при закручивании потока суспензии минерального сырья, содержащей газ и твердую фазу. При этом выщелачивание ведут при повышении скорости закручивания потока суспензии до возникновения в потоке режима суперкавитации для разрушения кристаллической решетки минералов и одновременному доизмельчению твердой фазы с участием свободных радикалов гидратированного электрона атомарного кислорода и водорода, образовавшихся в процессе суперкавитации. Проходной реактор включает входной патрубок, диспергатор со штуцером подачи кислорода в объединенную полость цилиндрических каналов, кавитационную камеру, каскад гидродинамических излучателей, успокаивающий жиклер и выходной патрубок. При этом диспергатор выполнен из пористого материала с наноструктуированными порами, конструктивно обеспечивающими разделение суспензии на мелкие потоки, а кавитационная камера выполнена в виде эластичной манжеты с возможностью регулируемого проходного сечения во взаимно перпендикулярных направлениях пережимными механизмами, формирующими каскад регулируемых гидродинамических излучателей. Техническим результатом является повышение интенсивности процесса выщелачивания золота. 2 н. и 4 з.п. ф-лы, 1 табл., 5 ил.

Реферат

Область применение

Изобретение относится к гидрометаллургии и обогащению руд, извлечению цветных, редких и благородных металлов, прежде всего золота, из упорного минерального сырья, к переработке руд, продуктов обогащения и отходов горнообогатительных и металлургических производств, в том числе концентратов, промпродуктов, хвостов, шлаков, шламов и др.

Уровень техники

Гидрометаллургическое извлечение металлов из минерального сырья осуществляется выщелачиванием с использованием сильных окислителей (фтора, хлора, аммиака, азотной и азотистой кислот и др.), оказывающих вредное воздействие на окружающую среду, и сопровождается сложной технологией извлечения металлов из растворов выщелачивания.

Известен способ выщелачивания халькопирита (RU 2180360, С22В 15/00, опубл. 10.03.2002 г.), включающий его обработку выщелачивающим раствором сульфата железа (III) в присутствии разбавленной серной кислоты для окисления сульфидного материала и поддержание поверхностного потенциала халькопирита регулированием отношения ионов трехвалентного железа (Fe3+) к ионам двухвалентного железа (Fe2+) в выщелачивающем растворе.

Недостатками способа является низкая кинетика процесса окисления только железом халькопирита, являющегося наиболее упорным минералом, соответственно невысокое извлечение металлов при выщелачивании, а также большое время выщелачивания.

Известен способ гидрометаллургического извлечения меди и цинка из комплексных сульфидных руд (US 5484579 А, С22В 15/00, опубл. 16.01.1996), заключающийся в выщелачивании тонкоизмельченного материала или концентрата серной и азотной кислотами при температуре 110-170°С с участием кислорода. Серная кислота присутствует в количестве 40-65% от объема раствора, а азотная кислота - в количестве 0,5-3 моля на 1 моль сульфида в измельченном материале.

Недостатками способа является высокая стоимость осуществления процесса в автоклавном режиме при температуре более 100°С, высокий расход серной и азотной кислоты, сложность селективного извлечения металлов из растворов выщелачивания.

Известен способ гидрометаллургической переработки сульфидных концентратов по патенту РФ №2339706 (С22В 3/06, публ. 27.11.2008), заключающийся в предварительном доизмельчении концентрата, выщелачивании в водном растворе неорганической кислоты в присутствии ионов трехвалентного железа с использованием безвредных соединений, содержащих активный кислород.

Наиболее близким решением, которое заявитель рассматривает в качестве прототипа, является способ переработки упорного минерального сырья, содержащего металлы (RU 2265068 приор. 07.10.04), включающий выщелачивание упорного минерального сырья в водном растворе кислоты концентрацией от 1,8 г/дм3 до 50 г/дм3 активным кислородом в присутствии ионов трехвалентного железа и извлечение металлов из получаемых продуктов выщелачивания. Известный способ предусматривает для интенсификации процесса выщелачивания гидродинамическое воздействие на раствор, обеспечивающее режим кавитации.

Недостатком известных способов является то, что для их осуществления необходимо дополнительное оборудование и использование дополнительных компонентов. Так, для выделения активного кислорода необходимо добавление жидких окислителей, таких как перекись водорода, ионы гидроксила и пероксида, поступающих в реактор, или специального генератора озона. Для интенсификации процесса выщелачивания предусмотрены нагреватели суспензии, ультрафиолетовое излучатели, ультразвуковые генераторы, создание повышенного давления и использование дополнительного компонента - ионов трехвалентного железа.

Техническим результатом, на достижение которого направлено заявляемое техническое решение, является повышение интенсивности процесса выщелачивания золота без использования дополнительного оборудования и реагентов, используемых в известных способах, например без принудительного повышения давления и температуры, т.е. при атмосферном давлении, что обеспечивает снижение энергоемкости процесса, повышение надежности работы реактора при снижении энергетических затрат и повышение экологичности процесса в целом.

Заявляемый технический результат достигается тем, что в способе переработки упорного минерального сырья, содержащего золото, включающего выщелачивание упорного минерального сырья в водном цианистом растворе активным кислородом с гидродинамическим воздействием, обеспечивающим режим кавитации, при закручивании потока суспензии, содержащей газ и твердую фазу, повышают скорость закручивания потока суспензии до возникновения в потоке режима суперкавитации, который приводит к разрушению кристаллической решетки минералов и одновременному доизмельчению твердой фазы, при этом выщелачивание происходит с участием свободных радикалов гидратированного электрона , атомарного кислорода и водорода, образовавшихся в процессе суперкавитации.

Гидродинамическая кавитация возникает в тех участках потока, где давление понижается до некоторого критического уровня. Увеличение скорости потока после начала кавитации влечет за собой быстрое возрастание числа развивающихся пузырьков, вслед за тем происходит их объединение в общую кавитациверну и течение переходит в струйное. Формирование струйной кавитации происходит очень быстро для плохо обтекаемых тел, обладающих острыми кромками. Усиление режима кавитации создает режим суперкавитации, отличающийся струйным характером.

При сжатии каверн перед захлопыванием в них создается давление до нескольких тысяч атмосфер, а температура повышается до нескольких тысяч градусов. Кавитация возникает, когда минимальное давление становится равным давлению насыщенных паров жидкости. При этом происходит схлопывание каверн в течение мили - или даже микросекунды. Так как схлопывания происходят несимметрично, образуются кумулятивные струи, из-за которых возникают ударные волны, которые приводят к высоким давлениям, вызывающим разрушения твердых частиц обрабатываемого материала, т.е. доизмельчению твердой фазы. В частности, доизмельчение твердой фазы происходит до размеров частиц:

с - 0,074 мкм - 80-90%,

с - 0,010 мкм - 45-50% по ситовому анализу.

Вследствие гидродинамической кавитации в жидкости возникают продольные электромагнитные волны и образуются свободные электронные радикалы, кроме того, нельзя пренебрегать сонолизом жидкостей (химическими превращениями под действием кавитации). В результате этих процессов происходят механо-химические изменения, сопровождающиеся разрывом связей между атомами, разрушением кристаллической решетки и образованием новых частиц:

- радикалов Н+, , ,

- молекул Н2, H2O2,

- гидратированного электрона .

Радикалы , и пероксид водорода являются сильнейшими окислителями, а атомарный водород и особенно - сильнейшим восстановителем.

Кроме того, при воздействии заряженных частиц, проходящих через воду и разрывающих молекулярные связи молекул воды вследствие ионизации, образуются свободные атомы или молекулы кислорода и водорода. По своей структуре это - атомарный кислород и водород, внедренные в молекулярную структуру воды, которые проявляют себя так же как молекулы растворенного в воде кислорода и водорода, но по своей активности в момент выделения они во много раз активней.

Заявленный способ переработки реализуется с помощью заявляемого проходного реактора, включающего входной патрубок, диспергатор со штуцером подачи кислорода в объединенную полость цилиндрических каналов, кавитационную камеру, каскад гидродинамических излучателей, успокаивающий жиклер и выходной патрубок, при этом диспергатор выполнен из пористого материала с наноструктуированными порами, конструктивно обеспечивающими разделение суспензии на мелкие потоки, а кавитационная камера выполнена в виде эластичной манжеты с возможностью регулируемого проходного сечения во взаимно перпендикулярных направлениях пережимными механизмами, формирующими каскад регулируемых гидродинамических излучателей.

При этом кавитационная камера проходного реактора выполнена в виде эластичной абразивостойкой манжеты, материал которой устойчив к кислотной и щелоченной среде. Сжатие манжеты регулирует проходное сечение, тем самым определяя полупериоды сжатия и их направленность.

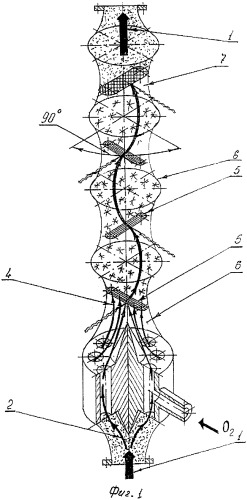

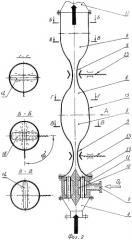

Сущность заявляемого изобретения поясняется графическими материалами.

На фиг.1 показана технологическая схема осуществления способа. При прохождении потока суспензии 1 через каналы диспергирующего узла происходит разделение суспензии на мелкие потоки 2, при этом в диспергирующий узел подается кислород. Пузырьки кислорода перемешиваются с мелкими потоками суспензии, что обеспечивает интенсивный процесс растворения кислорода в пульпе. Пройдя каналы диспергирующего узла, все мелкие потоки объединяются в общий поток 4 в камере кавитации, объединенный поток проходит зону полупериода сжатия 5 гидродинамического излучателя, при этом скорость потока суспензии увеличивается в несколько раз. Перемещаясь в кавитационной камере, поток суспензии попадает в зону полупериода разрежения 6, в которой образуются пузырьки (каверны), заполненные газом, кислородом, паром и их смесью. Зоны полупериода сжатия и разрежения 5 и 6 гидродинамических излучателей в кавитационной камере чередуются, поэтому вихревой поток суспензии попадает в очередную зону полупериода сжатия с большим давлением. В этот момент кавитационный пузырек (каверна) захлопывается, излучая при этом ударную волну, повышение температуры и давления. Все эти процессы периодически повторяются во время прохождения суспензии через кавитационную камеру, гидродинамический излучатель. Зоны полупериода сжатия расположены по высоте кавитационной камеры под 90°, одна относительно другой, что обеспечивает завихрение по винтовой линии потока суспензии при прохождении его через реактор. Заканчивается кавитационная камера зоной 7, выполняющей функцию стабилизации потока суспензии посредством перевода режима из вихревого кавитационного в ламинарный.

На фиг.2 изображена конструктивная схема проходного реактора для интенсивного выщелачивания: где 8 - входной подающий патрубок реактора, 9 - штуцер подачи кислорода, полость 10 для распределения кислорода по диспергационному узлу 11, 12 - трубчатые каналы для прохождения мелких потоков суспензии, выполненные из керамики с наноструктуированными порами, 5 - зона полупериода сжатия с механизмом регулирования 13 проходного сечения 14, формирующего зоны полупериода разрежения 6, при этом зоны полупериода сжатия 5 ориентированы под углом 90° относительно друг друга, 15 - эластичная кислотно-щелочестойкая и абразивостойкая манжета, формирующая кавитационную камеру и успокаивающий жиклер 16, выходной патрубок реактора 17.

Манжета кавитационной камеры может быть выполнена из резиновых теплоагрессивостойких смесей на основе фторкаучуков, этиленпропиленовых каучуков или полиуретанов.

Механизм регулирования проходного сечения может быть выполнен в виде винтовой пары, обеспечивающей при вращении вправо сжатие рабочих органов пережимного устройства и, как следствие, уменьшение проходного сечения вплоть до полного перекрытия. При вращении влево происходит разжатие рабочих органов пережимного устройства и соответственно увеличение проходного сечения до полного раскрытия манжеты.

Успокаивающий жиклер представляет собой аналогичный механизм, что и механизм регулирования проходного сечения манжеты, но работающий в диапазоне, который обеспечивает прохождение суспензии через себя и не обеспечивает при этом возникновение режима кавитации после себя.

Таким образом, в проходном реакторе происходит совмещение физического и химического воздействия на суспензию в процессе выщелачивания. Смысл совмещения механического и физического воздействия состоит в том, что происходит разрушение (обдирка) окисных пленок с обрабатываемого материала, которые тормозят химический процесс. И это совмещение механического и химического воздействия дает больший эффект, чем предварительная механоактивация, измельчением, ультразвуковой обработкой, воздействием резонансных или ударных волн.

Выщелачивание упорного минерального сырья осуществляется при температуре 35-97°С без нагрева суспензии энергоносителями. Подогрев происходит с помощью регулирования проходного сечения всего каскада и каждого в отдельности гидродинамического излучателя.

Растворение кислорода в суспензии под действием вихревой и пузырьковой кавитации значительно выше и находятся в пределах:

95°С - 5 мг/дм3 (ppm),

80°С - 10 мг/дм3 (ppm),

20°С - 60 мг/дм3 (ppm).

Диспергирующий узел выполнен из кислотостойких, щелочестойких, наноструктуированных пористых материалов. Размеры пор диспергатора находятся в пределах от 10 до 100 нанометров. Данный диспергатор обеспечивает подачу газообразного окислителя в суспензию мельчайшими пузырьками, обеспечивающими наилучшее растворение окислителя в суспензии.

Конструкция кавитационного узла обеспечивает при увеличении скорости потока суспензии после начала кавитации быстрое возрастание числа развивающихся пузырьков (каверн), вследствие чего происходит их объединение в общую кавитациверну и течение переходит в струйное. Таким образом, в реакторе возникает два типа кавитаций: вихревая (струйная) и пузырьковая (суперкавитация). Управление технологическим процессом, проходящем в реакторе, осуществляется несколькими методами:

- давлением и объемом подаваемой суспензии в реактор;

- давлением и объемом подаваемого кислорода;

- последовательным регулированием проходного сечения зоны полупериода сжатия гидродинамических излучателей;

- регулированием проходного сечения успокаивающего жиклера.

При этом регулируемыми и замеряемыми параметрами технологического процесса являются

- объем подаваемой суспензии, (м3/час);

- скорость рабочего колеса насоса (мин-1; %);

- давление суспензии на входе и на выходе из реактора (Вар);

- температура суспензии (t°C);

- насыщение суспензии кислородом (мг/л);

- расход кислорода (л/час) и давление кислорода (Вар);

- рН суспензии;

- RH, mv - суспензии;

- подача реагентов;

- время фиксации параметров.

Приведенные примеры показывают достижение заявленного технического результата при использовании заявляемого способа и устройства при проведении процесса выщелачивания и нейтрализации цианида.

Пример 1

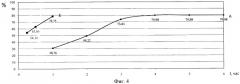

На месторождении «Многовершинное» при проведении полупромышленных испытаний были получены результаты, представленные в виде временных зависимостей извлечения золота (%), приведенные на фиг.3

При выщелачивании золота из гравитационного концентрата на реакторе (кривая Б) за двенадцать часов выщелачивания золота было получено извлечение 97,34%, за это же время на бутылочном агитаторе (кривая А), который полностью имитирует существующий технологический процесс, процент извлечения составил - 44,09%.

Кроме повышения % извлечения золота наблюдалось снижение расхода реагента NaCN в 2 раза.

Кинетика прохождения технологического процесса при проведении эксперимента «Влияние времени выщелачивания на извлечение золота из сгущенного слива гидроциклонов руды месторождения «Многовершинное» показана на фиг.4. За шесть часов выщелачивания в бутылочном агитаторе (А), который полностью моделирует существующий технологический процесс, получено извлечение 79,98%. При выщелачивании в заявленном реакторе за один час получили извлечение золота 78,85% (Б).

Пример 2

При проведении испытаний на месторождении «Секисовское» Восточный Казахстан по нейтрализации цианида в хвостовой пульпе и в сливе сгустителя (фиг.5) зафиксирована следующая кинетика технологического процесса нейтрализации. За 30 минут работы реактора на сливах сгустителя (С) цианид не обнаружен, на нейтрализацию цианида в хвостовой пульпе (X) было затрачено времени 60 минут. При этом кроме кислорода другие реагенты не использовались, и как побочный эффект золото, содержащееся в хвостах, перешло в раствор, обеспечив повышение % извлечения золота.

Пример 3

При отработке технологического процесса выщелачивания золота из упорного пиритного продукта, получаемого по ОФ ЗГОК из руды месторождения «Малеевское» Восточный Казахстан на заявленном реакторе. При проведении процесса окисления в щелочной среде в течение 1,5 часа наблюдалось изменение ситовых характеристик исходного материала, приведенных в таблице 1.

| Таблица 1 | |||

| Гранулометрический состав пиритного продукта до и после окисления в реакторе в течение 1,5 часа | |||

| Классы крупности, мкм | Содержание классов крупности, % | ||

| Исх. | 1 час | 1,5 часа | |

| Пиритный продукт | |||

| -74 | 8,66 | 85,73 | 83,71 |

| -44 | 0,97 | 77,22 | 75,57 |

| -30 | 0,89 | 73,63 | 73,09 |

| -20 | 0,76 | 71,41 | 71,89 |

| -10 | 0 | 69,65 | 70,86 |

| -5 | 0 | 61,16 | 61,42 |

| -3 | 0 | 42,06 | 41,32 |

Как видно из приведенных данных, на исходной крупности материала наблюдается измельчение пиритного продукта до 85% класса -74 мкм. При этом содержание класса -10 мкм увеличилось до 69,65%, класса -5 мкм 61,16%, класса -3 мкм до 42%. Такое содержание мелких классов соответствует содержаниям данных классов, полученных при измельчении продукта в шаровой мельнице до 80% класса -10 мкм.

Таким образом, преимуществами заявляемого способа переработки и осуществляющего его реактора являются:

- в кавитационной камере реактора за счет интенсификации режима кавитации образуются свободные радикалы -Н+, , , молекулы -Н2, H2O2, гидротированный электрон - и т.д. Радикалы , , пероксид водорода, атомарный кислород являются сильнейшими окислителями, которые моментально вступают в реакцию;

- в виде реагента в реактор подается кислород, который по стоимости значительно ниже традиционно применяемых реагентов гипохлорита, перекиси водорода, озона и т.д;

- кроме того, кислород имеет ряд других преимуществ перед другими реагентами. Это универсальный реагент, который одновременно обезвреживает цианидсодержащие суспензии и не вносит при этом в сточные воды никаких дополнительных веществ и соединений;

- кроме того, в условиях северных и удаленных регионов, где возникают затруднения в транспортировке других реагентов. Метод обезвреживания с помощью кислорода и заявленного проходного реактора может смело конкурировать с другими методами обезвреживания цианидов.

1. Способ переработки упорного минерального сырья, содержащего золото, включающий его выщелачивание в водном растворе с активным кислородом при гидродинамическом воздействии, обеспечивающем режим кавитации, при закручивании потока суспензии минерального сырья, содержащей газ и твердую фазу, отличающийся тем, что выщелачивание ведут в водном цианистом растворе при повышении скорости закручивания потока суспензии до возникновения в потоке режима суперкавитации для разрушения кристаллической решетки минералов и одновременному доизмельчению твердой фазы с участием свободных радикалов гидратированного электрона атомарного кислорода и водорода, образовавшихся в процессе суперкавитации.

2. Способ по п.1, отличающийся тем, что доизмельчение твердой фазы происходит до размеров частиц по ситовому анализус - 0,074 мкм - 80-90%с - 0,010 мкм - 45-50%.

3. Способ по п.1, отличающийся тем, что выщелачивание проводят при атмосферном давлении.

4. Способ по п.1, отличающийся тем, что выщелачивание осуществляется с гидродинамическим воздействием на суспензию, обеспечивающим режим двух кавитаций: струйной и пузырьковой.

5. Проходной реактор для переработки упорного минерального сырья, содержащего золото, включающий входной патрубок, диспергатор со штуцером подачи кислорода в объединенную полость цилиндрических каналов, кавитационную камеру, каскад гидродинамических излучателей, успокаивающий жиклер и выходной патрубок, при этом диспергатор выполнен из пористого материала с наноструктуированными порами, конструктивно обеспечивающими разделение суспензии на мелкие потоки, а кавитационная камера выполнена в виде эластичной манжеты с возможностью регулируемого проходного сечения во взаимно перпендикулярных направлениях пережимными механизмами, формирующими каскад регулируемых гидродинамических излучателей.

6. Проходной реактор по п.5, отличающийся тем, что эластичная манжета выполнена из абразивостойкого материала, устойчивого к кислотной и щелочной среде.