Наноструктурированный агломерат металлического кобальта и способ его получения

Иллюстрации

Показать всеИзобретение относится к получению нанопорошков металлического кобальта, в частности его структурированных фрактальных агломератов, имеющих широкий спектр областей применения в виде добавок, существенно влияющих на свойства материалов, в которых они применяются. Способ получения наноструктурированного агломерата металлического кобальта включает взаимодействие растворов соли кобальта общей формулы СоХ2, где Х2 - хлориды, нитраты и/или сульфаты, с реагентами и восстановлением при повышенной температуре. Перед взаимодействием растворов соли кобальта с реагентами в раствор вводят стабилизирующий агент. В качестве стабилизирующего агента используют тартрат калия-натрия. В качестве реагентов при взаимодействии и восстановлении используют одновременно вводимые щелочь в виде NaOH или KOH, а в качестве редуцирующего агента - гидразингидрат. Техническим результатом является получение новых наноструктурированных фрактальных агломератов металлического кобальта простым способом, в мягких технологических условиях с получением целевого продукта высокой чистоты (99,9%). 2 н. и 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к получению нанопорошков металлического кобальта, в частности структурированных агломератов. Данные агломераты применяют в качестве добавок в различные композиции, предназначенных для улучшения электромагнитной совместимости различных систем, для получения спеканием и компактированием композиционных материалов на основе металлического кобальта и группы алмаз (карбид вольфрама, карбид кремния, оксид алюминия), для изготовления положительного электрода в щелочных вторичных батареях, для создания электропроводящих покрытий и холодной пайки компонентов электроники, а также в качестве катализаторов для проведения химических реакций.

Известен способ получения порошкообразного металлического кобальта путем восстановления аммиаката сульфата кобальта (2+) в растворе. Растворимую соль серебра, предпочтительно сульфат серебра или нитрат серебра, добавляют в количестве, обеспечивающем массовое отношение растворимого серебра к кобальту 0,3-10 г серебра: 1 кг кобальта, вводят органический диспергатор, например костный клей или полиакриловую кислоту, или их смесь, в количестве 0,01-2,5% от массы кобальта, устанавливают мольное отношение аммиака к кобальту, равное (1,5÷3,0):1, нагревают раствор до 150-250°С при перемешивании под давлением водорода 3000-4000 кПа в течение периода индукции и периода восстановления, достаточного для восстановления сульфата кобальта (2+) до металлического кобальта в виде порошка. Сверхтонкий порошок кобальта имеет глобулярные частицы субмикронного размера с удельной поверхностью свыше 2,0 м2/г. Размер частиц и удельная поверхность существенны для спекания при более низких температурах и достижения требуемой плотности спеченного продукта (Заявка RU 95112580, МПК B22F 9/16, опубл. 10.04.1997 г.). Исполнение данного способа осложнено технологическими особенностями. Связано это с созданием высокого давления водорода над реакционной смесью. Также проведение процесса осложняется введением вязкого органического диспергатора.

Наиболее близким к предлагаемому известен способ получения агломератов металлического кобальта при осуществлении непрерывного взаимодействия солей кобальта с водным раствором или суспензией карбоната, и/или бикарбоната щелочного металла, и/или аммония при температуре от 40 до 100°С с образованием основного карбоната кобальта, который выделяют и промывают для отделения нейтральных солей, затем обрабатывают водным раствором щелочи и/или гидроксида аммония, окисляют окислителем до образования гетерогенита трехвалентного кобальта, который восстанавливают до агломерата металлического кобальта. (Патент RU 2158657, МПК B22F 1/00, C22B 23/00, опубл. 10.11.2000 г.).

Недостатком способа является его многостадийность, усложняющая получение агломератов кобальта и снижающая эффективность и экономичность способа их получения, высокая температура проведения синтеза, а также газообразный восстановитель. Как следствие из способа получения, продукт имеет недостаточно высокую чистоту (немногим более 60% кобальта по массе) и меньшую удельную поверхность частиц (2-6 м2/г), что препятствует получению более высокого качества изделий, получаемых с использованием данных агломератов.

Задачей предлагаемого изобретения является уменьшение стадийности, снижение температуры синтеза, уменьшение рабочего давления до атмосферного и, как следствие, упрощение способа получения агломератов металлического кобальта высокой чистоты, что ведет к снижению себестоимости получаемого продукта, а также повышение удельной поверхности частиц практически в 2 раза.

Поставленная задача решается созданием наноструктурированного агломерата металлического кобальта, состоящего из первичных частиц и имеющего вторичную агломерированную сфероподобную структуру, в которой средний размер первичных частиц составляет 5-20 нм и они имеют форму сфероподобных образований.

При этом первичные сфероподобные образования имеют средний диаметр 0,5-1,0 мкм.

Вторичная агломерированная сфероподобная структура имеет форму плода-костянки со средним диаметром 8-10 мкм.

Удельная поверхность полученного агломерата составляет 5-12 м2/г.

Массовое содержание металлического кобальта в агломерате достигает 99,9%.

Задача также решается предлагаемым способом получения наноструктурированного агломерата металлического кобальта путем взаимодействия растворов соли кобальта общей формулы СоХ2, где Х2 - хлориды, нитраты, и/или сульфаты, с реагентами и восстановления при повышенной температуре, характеризующимся тем, что перед взаимодействием растворов соли кобальта с реагентами в раствор вводят стабилизирующий агент, в качестве которого используют тартрат калия-натрия, а в качестве реагентов при взаимодействии и восстановлении используют одновременно вводимые щелочь в виде NaOH или KOH и в качестве редуцирующего агента гидразингидрат с образованием наноструктурированного агломерата металлического кобальта.

При этом щелочь вводят в сверхстехиометрическом количестве по отношению к редуцирующему агенту гидразингидрату.

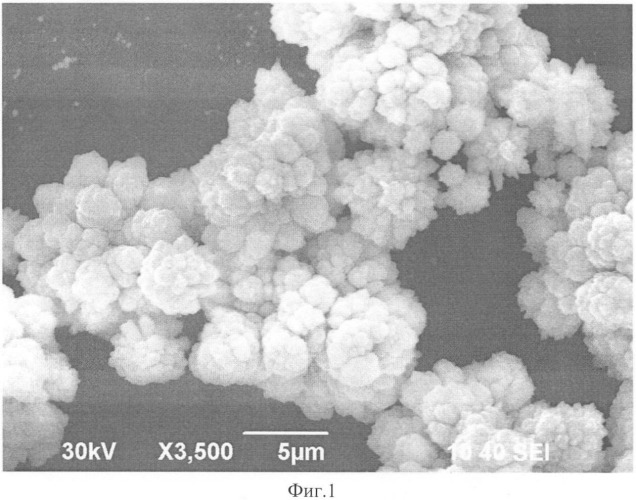

На фиг.1 приведено растровое электронное изображение фрактальных агломератов металлического кобальта, полученных по примеру 1, при кратности увеличения 3500.

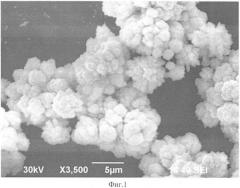

На фиг.2 показана функция распределения Dn(d) частиц кобальта по размерам (d), рассчитанные по кривым малоуглового рассеивания: 1 - пик, соответствующий размерам наноблоков; 2 - пик соответствующий размерам промежуточных агломерированных структур, состоящих из наноблоков.

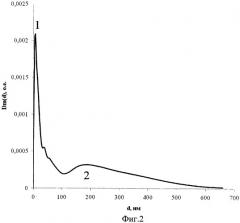

На фиг.3 представлен дифракционный профиль порошка металлического кобальта, содержащего наноструктурированные фрактальные агломераты, полученный с помощью метода широкоуглового рассеяния рентгеновского излучения.

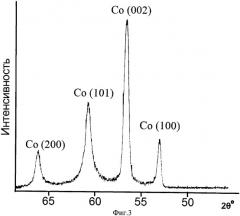

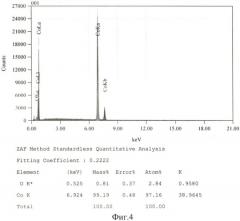

На фиг.4 показаны результаты исследования рентгеноспектрального микроанализа на элементный состав наноструктурированных фрактальных агломератов металлического кобальта.

Наноструктурированные фрактальные агломераты металлического кобальта представляют собой сфероподобные структуры диаметром 8-10 мкм по своей форме похожие на плод-костянку (фиг.1).

На фиг.2 представлена типичная массовая функция распределения наночастиц кобальта по размерам, характерная при реализации фрактальных металлических агломерированных структур. На основании экспериментальных данных установлено, что достаточно узкий и четко выраженный пик на кривой, максимум которого находится в области 5-20 нм, отнесен к размерам нанокристаллитов - мельчайших частиц, из которых состоит фрактальный агломерат. Возможности метода не позволяют построить функцию распределения по размерам далее, поэтому о дальнейшей агломераций можно судить из данных сканирующей электронной микроскопии.

При анализе наноструктурированных агломератов металлического кобальта при помощи широкоугловой рентгенографии (фиг.3) установлено, что размер кристаллитов (мельчайших структурных элементов - наноблоков) составляет 5-20 нм (определено по методу Дебая-Шерера), что удовлетворительно согласуется с данными малоугловой рентгенографии (фиг.2). Полученный металлический порошок, содержащий наноструктурированные фрактальные агломераты металлического кобальта, по своему фазовому составу не содержит различного рода загрязнений или примесей, что также наглядно показано на фиг.3. Положение дифракционных пиков на фиг.3 соответствует фазе металлического кобальта, а их уширение говорит о нанокристаллическом состоянии вещества.

В результате нескольких сотен эмпирических исследований при сравнении данных растровой электронной микроскопии, малоуглового и широкоуглового рассеяния рентгеновских лучей были сделаны выводы о многоэтажной иерархичной структуре этих агломератов, объясняющие наличие описанных признаков.

Для установления чистоты полученного продукта также применяли метод рентгеноспектрального микроанализа. На основании полученных эмпирических данных установлено, что чистота получаемого продукта во всех случаях более 99% по массе, в некоторых случаях достигает 99,9%. На фиг.4 в качестве примера представлен спектр рентгеноспектрального микроанализа и таблица элементного состава к нему для наноструктурированного фрактального агломерата металлического кобальта.

Площадь удельной поверхности порошка, содержащего наноструктурированные фрактальные агломераты металлического кобальта, определялась при помощи адсорбции жидкого азота при температуре -196°С. При проведении данных исследований определено, что площадь удельной поверхности целевого продукта составляет 5-12 м2/г. При сопоставительных оценках размеров, форм, структуры агломератов данные, полученные при помощи различных методик, описанных выше, удовлетворительно согласуются с результатами определения удельной поверхности.

При сопоставлении результатов, полученных при помощи растровой электронной микроскопии, малоугловой и широкоугловой рентгенографии, а также рентгеноспектрального микроанализа восстанавливается структура фрактальных агломератов металлического кобальта, указанная в формуле изобретения.

Способ осуществляется следующим образом

Пример 1

В реактор сливного типа с механической мешалкой загружают 10 л воды, нагревают ее до 85°С, загружают 0,9 кг кристаллического шестиводного хлорида кобальта (CoCl2·6H2O) и 100 г стабилизатора тартрата натрия-калия. Содержимое реактора интенсивно перемешивается до полного растворения соли (порядка 15 мин). Затем к полученному раствору хлорида кобальта одновременно добавляются 500 г сухой щелочи (например, гидроксид натрия), что превышает стехиометрическое количество 151,1 г в 3,3 раза, 1 л 64% раствора гидразингидрата (N2H4·H2O). Реакционная смесь интенсивно механически перемешивается в течении 15 минут. В результате химической реакции образуется черный порошок, содержащий фрактальные агломераты металлического кобальта.

Пример 2

В реактор сливного типа с механической мешалкой загружают 10 л воды, нагревают ее до 90°С, загружают 1,1 кг кристаллического шестиводного нитрата кобальта (Co(NO3)2·6H2O) и 100 г стабилизатора тартрата натрия-калия. Содержимое реактора интенсивно перемешивается до полного растворения соли (порядка 15 мин). Затем к полученному раствору хлорида кобальта одновременно добавляются 500 г сухой щелочи (например, гидроксида натрия), что превышает стехиометрическое количество 120 г более чем в 4 раза, 1 л 64% раствора гидразингидрата (N2H4·H2O). Реакционная смесь интенсивно механически перемешивается в течении 15 минут. В результате химической реакции образуется черный порошок, содержащий фрактальные агломераты металлического кобальта.

Пример 3

В реактор сливного типа с механической мешалкой загружают 10 л воды, нагревают ее до 95°С, загружают 1,0 кг кристаллического семиводного хлорида кобальта (CoSO4·7H2O) и 100 г стабилизатора тартрата натрия-калия. Содержимое реактора интенсивно перемешивается до полного растворения соли (порядка 15 мин). Затем к полученному раствору хлорида кобальта одновременно добавляются 500 г сухого гидроксида натрия, что превышает стехиометрическое количество 155 г более чем в 3 раза, 1 л 64% раствора гидразингидрата (N2H4·H2O). Реакционная смесь интенсивно механически перемешивается в течении 15 минут. В результате химической реакции образуется черный порошок, содержащий фрактальные агломераты металлического кобальта.

Пример 4

Полученный по примеру 1 порошок, содержащий фрактальные агломераты металлического кобальта, подвергают вакуумному фильтрованию при комнатной температуре. При завершении операции фильтрования получается черная масса (порошок), содержащая фрактальные агломераты кобальта с размерами первичных сферообразований 0,5-1,0 мкм.

Пример 5

Полученную по примеру 4 рыхлую массу помещают в вакуумный термошкаф, где сушат при температуре химического синтеза - 85°С до постоянной массы. Выход целевого продукта составляет 80-95%.

Получены новые наноструктурированные фрактальные агломераты металлического кобальта простым способом, в мягких технологических условиях с получением целевого продукта высокой чистоты (99,9%), со значительно меньшим количеством стадий, по сравнению с прототипом

1. Наноструктурированный агломерат металлического кобальта, состоящий из первичных частиц и имеющий вторичную агломерированную сфероподобную структуру, характеризующийся тем, что средний размер первичных частиц составляет 5-20 нм, и они имеют форму первичных сфероподобных образований.

2. Агломерат по п.1, характеризующийся тем, что первичные сфероподобные образования имеют средний диаметр 0,5-1,0 мкм.

3. Агломерат по п.1, характеризующийся тем, что вторичная агломерированная сфероподобная структура имеет форму плода-костянки со средним диаметром 8-10 мкм.

4. Агломерат по п.1, характеризующийся тем, что его удельная поверхность составляет порядка 5-12 м2/г.

5. Агломерат по п.1, характеризующийся тем, что массовое содержание металлического кобальта в нем достигает 99,9%.

6. Способ получения наноструктурированного агломерата металлического кобальта по п.1, характеризующийся взаимодействием растворов соли кобальта общей формулы СоХ2, где X2 - хлориды, нитраты и/или сульфаты, с реагентами и восстановлением при повышенной температуре, в котором перед взаимодействием растворов соли кобальта с реагентами в раствор вводят стабилизирующий агент, в качестве которого используют тартрат калия-натрия, причем в качестве реагентов при взаимодействии и восстановлении используют одновременно вводимые щелочь в виде NaOH или KOH, а в качестве редуцирующего агента - гидразингидрат.

7. Способ по п.6, характеризующийся тем, что щелочь вводят в сверхстехиометрическом количестве по отношению к редуцирующему агенту гидразингидрату.