Теплотрубный центробежный нагнетатель

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике и может быть использовано для утилизации вторичных энергоресурсов и низкопотенциальной энергии природных источников, а именно для трансформации тепловой энергии в механическую путем перемещения и нагнетания жидкостей. Нагнетатель содержит цилиндрический корпус 1, внутри которого расположены испарительная, рабочая и конденсационная камеры 8, 10, 15. Торцевые стенки 2, 3 соединены центральным фитилем 4, покрытым обечайкой 5 с образованием зазоров 6, 7 у стенок 2, 3 и проходящим по центральной оси. В испарительной и конденсационной камерах 8, 15 внутренняя поверхность боковых стенок и торцевых стенок 2, 3 покрыта решеткой 16, выполненной из тонкого слоя пористого материала и соединенной в центре торцевых стенок 2, 3 с центральным фитилем 4. Внутри рабочей камеры 10 устроены коаксиально друг за другом силовые турбины 11, 12, жестко закрепленные к внутренней поверхности ее стенки и наружной поверхности обечайки 5. На наружной поверхности рабочей камеры 10 устроено рабочее колесо 13. Улиткообразный наружный корпус 17, покрывающий рабочее колесо 13 выполнен улиткообразным. Изобретение направлено на повышение эффективности теплотрубного центробежного нагнетателя. 2 ил.

Реферат

Изобретение относится к теплоэнергетике и может быть использовано для утилизации вторичных тепловых энергоресурсов и низкопотенциальной тепловой энергии природных источников, а именно для трансформации тепловой энергии в механическую путем перемещения и нагнетания жидкостей.

Известно устройство центробежный насос, содержащий улиткообразный корпус с всасывающим и нагнетательным патрубками и размещенное в корпусе рабочее колесо (SU 931972 А, М кл. F04D 3/00, 1982).

Основными недостатками известного устройства являются невозможность утилизации низкопотенциальных вторичных тепловых энергоресурсов, тепловых ресурсов природных источников, что сужает область применения и снижает его эффективность.

Наиболее близким к предлагаемому изобретению является теплотрубный нагнетатель, который содержит цилиндрический корпус, внутри которого расположены испарительная, рабочая и конденсационная камеры, а торцевые стенки соединены центральным фитилем, покрытым обечайкой с образованием зазоров у них и проходящим по центральной оси, в испарительной и конденсационной камерах внутренняя поверхность боковых стенок и торцевых стенок покрыта решеткой, выполненной из тонкого слоя пористого материала, соединенной в центре торцевых стенок с центральным фитилем, внутри рабочей камеры устроены коаксиально друг за другом силовые турбины, жестко закрепленные к внутренней поверхности ее стенки и наружной поверхности обечайки, на ее наружной поверхности устроен шнек, обойму (наружный корпус), покрывающую шнек, соединенную с цилиндрическим корпусом через кольцевые уплотнения и снабженную всасывающим и нагнетательным патрубками. [Заявка РФ №2009107403/06 (09914), М кл. F01K 17/00, F04D 3/00, 02.03.2009.]

Основными недостатками известного устройства являются невозможность создания в нем напора, необходимого для перекачки и жидкостей, и газов на значительные расстояния, что сужает область его применения и, в конечном счете, снижает его эффективность.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение эффективности теплотрубного центробежного нагнетателя.

Технический результат достигается тем, что в теплотрубном центробежном нагнетателе, содержащем цилиндрический корпус, внутри которого расположены испарительная, рабочая и конденсационная камеры, а торцевые стенки соединены центральным фитилем, покрытым обечайкой с образованием зазоров у них и проходящим по центральной оси, в испарительной и конденсационной камерах внутренняя поверхность боковых стенок и торцевых стенок покрыта решеткой, выполненной из тонкого слоя пористого материала, соединенной в центре торцевых стенок с центральным фитилем, внутри рабочей камеры устроены коаксиально друг за другом силовые турбины, жестко закрепленные к внутренней поверхности ее стенки и наружной поверхности обечайки, наружный корпус, соединенный с цилиндрическим корпусом через кольцевые уплотнения и снабженный всасывающим и нагнетательным патрубками, согласно изобретению на наружной поверхности рабочей камеры устроено рабочее колесо, а наружный корпус, покрывающий рабочее колесо, выполнен улиткообразным.

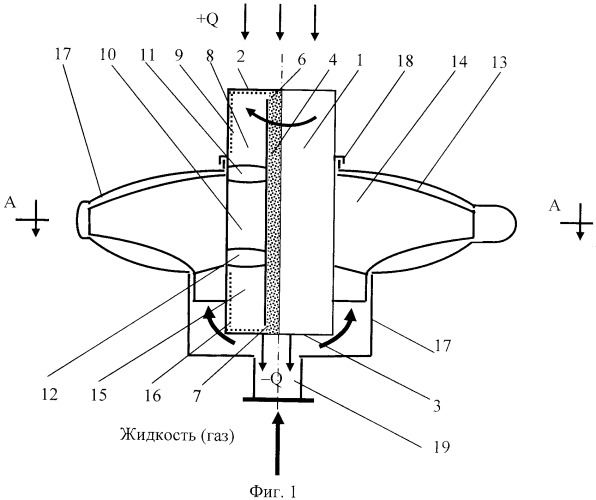

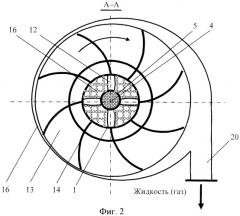

На фиг.1 представлен общий вид предлагаемого теплотрубного центробежного нагнетателя (ТТЦН), на фиг.2 - сечение А-А на фиг.1.

ТТЦН содержит цилиндрический корпус 1, в котором внутренние поверхности верхней и нижней торцевых стенок 2 и 3 соединены центральным фитилем 4, проходящим по оси корпуса 1 и покрытым обечайкой 5 с образованием зазоров 6, 7 у верхней и нижней торцевых стенок 2 и 3, по ходу движения пара расположены: испарительная камера 8, внутренняя поверхность боковых стенок и верхней торцевой стенки 2 которой покрыта решеткой 9, выполненной из тонкого слоя пористого материала, соединенная в центре верхней торцевой стенки 2 с центральным фитилем 4, рабочая камера 10, внутри которой устроены коаксиально друг за другом силовые турбины 11, 12, жестко закрепленные периферийными и внутренними кромками лопастей к внутренней поверхности стенки рабочей камеры 10 и наружной поверхности обечайки 5 по нормали к ним, рабочее колесо 13 с лопатками 14, жестко закрепленное к наружной поверхности рабочей камеры, конденсационная камера 15, внутренняя поверхность боковых стенок и нижней торцевой стенки 3 которой покрыта решеткой 16, выполненной из тонкого слоя пористого материала и соединенной в центре нижней торцевой стенки 3 с центральным фитилем 4, улиткообразный наружный корпус 17, покрывающий рабочее колесо 14, прикрепленное к наружной поверхности рабочей камеры 10, соединенный с цилиндрическим корпусом 1 через кольцевые уплотнения 18 и снабженный всасывающим 19 и нагнетательным 20 патрубками.

Предлагаемый ТТЦН работает следующим образом. Перед началом работы из камер 8, 10, 15 ТТЦН удаляют воздух и заполняют центральный фитиль 4, пористый материал решеток 9, 16 рабочей жидкостью, которую выбирают в зависимости от температурного потенциала холодной и горячей сред (штуцера для удаления воздуха и подачи рабочей жидкости на фиг.1-2 не показаны), после чего ТТЦН устанавливают таким образом, чтобы испарительная камера 8 контактировала с горячей средой, а конденсационная камера 15 с холодной средой и жестко фиксируют корпус 17. В результате нагрева испарительной камеры 8 (теплообменная поверхность которой увеличена по сравнению с известным устройством за счет использования в процессе теплообмена, наряду с поверхностью верхнего торца 2 верхней части поверхности цилиндрической стенки корпуса 1) происходит интенсивное испарение рабочей жидкости с ее внутренней поверхности, причем пористый материал решетки 9 предотвращает образование паровой пленки на внутренней поверхности камеры 8 и, таким образом, интенсифицирует процесс испарения [Тепловые трубы и теплообменники: от науки к практике. Сборник научн. тр. - М.: 1990, с.22], образуется пар, который в результате вращения цилиндрического корпуса 1 за счет центробежной силы освобождается от уносимых капель рабочей жидкости, поглощаемых пористым материалом решетки 9 на боковой стенке камеры 8, которая снова транспортирует их в зону испарения. Очищенный пар поступает в рабочую камеру 10 на лопатки последовательно расположенных силовых турбин 11, 12, вращает цилиндрический корпус 1 и, соответственно, сообщает вращательное движение рабочему колесу 13. В результате вращения рабочего колеса 14 в полость между лопатками 13 и корпусами 1 и 17 из всасывающего патрубка 19 поступает перемещаемая жидкость, в которой за счет центробежной силы создается требуемое давление и через нагнетательный патрубок 20 подается в напорный трубопровод (не показан) и далее к потребителю. В рабочей камере 10 происходит изоэнтропное теплопадение пара с одновременным снижением его температуры и давления [И.Н. Сушкин. Теплотехника. - М.: Металлургия, 1973, с.331], после чего отработавший мятый пар поступает в конденсационную камеру 15, конденсируется там за счет контакта наружной поверхности камеры 15 с холодной средой, после чего образовавшийся конденсат рабочей жидкости всасывается пористым материалом решетки 16, которая увеличивает скорость движения конденсата к фитилю 4 и под воздействием капиллярных сил [В.В. Харитонов и др. Вторичные теплоэнергоресурсы и охрана окружающей среды. - Минск: Выш. школа, 1988, с.106] по фитилю 4 поступает в испарительную камеру 8. В камере 8 рабочая жидкость по решетке 9 распределяется по ее внутренней поверхности, происходит вышеописанный процесс испарения, после чего образовавшийся пар освобождается от капель рабочей жидкости и далее цикл повторяется.

Таким образом, предлагаемый ТТЦН обеспечивает возможность транспортировки жидкостей (газов) и создания в них давления за счет утилизации вторичных тепловых энергоресурсов различного потенциала (энергии сбросных вод, отходящих газов и т.д.), тепловых ресурсов природных источников (энергии солнца, воды и т.д.), что обеспечивает его высокую эффективность.

Теплотрубный центробежный нагнетатель, содержащий цилиндрический корпус, внутри которого расположены испарительная, рабочая и конденсационная камеры, а торцевые стенки соединены центральным фитилем, покрытым обечайкой с образованием зазоров у них и проходящим по центральной оси, в испарительной и конденсационной камерах внутренняя поверхность боковых стенок и торцевых стенок покрыта решеткой, выполненной из тонкого слоя пористого материала, соединенной в центре торцевых стенок с центральным фитилем, внутри рабочей камеры устроены коаксиально друг за другом силовые турбины, жестко закрепленные к внутренней поверхности ее стенки и наружной поверхности обечайки, наружный корпус, соединенный с цилиндрическим корпусом через кольцевые уплотнения и снабженный всасывающим и нагнетательным патрубками, отличающийся тем, что на наружной поверхности рабочей камеры устроено рабочее колесо, а наружный корпус, покрывающий рабочее колесо, выполнен улиткообразным.