Способ формирования безызносных пар трения и устройство для его осуществления

Иллюстрации

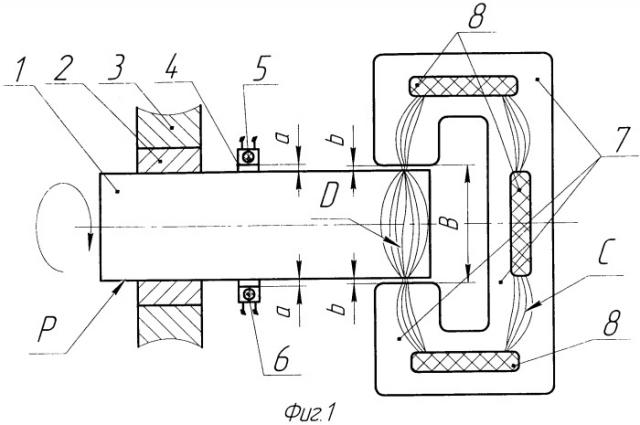

Показать всеИзобретение относится к области машиностроительного производства и может быть использовано для изготовления узлов и механизмов, эксплуатация которых осуществляет в условиях, максимально близких к экстремальным. Способ формирования включает сборку элементов трущейся пары в единый узел с формированием в полученном зазоре смазочного слоя, способного осуществлять функции «третьего тела». Это «тело» создается в процессе перемещения поверхностей составляющих эту пару элементов относительно друг друга. На возникающее в контактной зоне «третье тело» накладывают дополнительное полевое физическое воздействие в виде вращающегося магнитного поля, которое подается через один из элементов от внешнего источника. Воздействие проводят для активации входящих в объем «третьего тела» составных компонентов. Периодически подача воздействия к «третьему телу» осуществляется в моменты, когда на непрерывно снимаемом в процессе работы графике разности напряжений, характеризующем состояние трущихся поверхностей, вторая производная функции равна нулю. А отключение воздействия выполняют в случае выявления в процессе измерений такого же результата через заданный промежуток времени. Один или два элемента, которые выполнены из материала, обладающего ферромагнитными свойствами, перед выполнением сборки в узел проходят дополнительную обработку. Также заявлено устройство для осуществления упомянутого способа, которое состоит из элементов, образующих пару трения, на одном из которых установлен генератор полевого физического воздействия, изготовленный в виде замкнутого магнитного контура, состоящего из соединенных между собой наборов магнитопроводящих пластин, измерительного датчика, установленного на одном из элементов и отслеживающего изменения параметров. В теле этих наборов пластин установлены обмотки-катушки, имеющие электрическую связь с внешним источником. Один из наборов пластин имеет сквозной паз, в котором производится размещение элемента, который выполняет в контуре функцию замыкающего звена для генерируемого в нем магнитного потока. Технический результат: повышение износостойкости элементов пар трения, а также создание условий для их стабильной и длительной работы без применения подачи смазки и присадок к поверхности. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к областям машиностроительного производства и может быть использовано для изготовления узлов и механизмов, эксплуатация которых производится в течение длительного срока в условиях, максимально близких к экстремальным, которая к тому же выполняется без применения подачи к трущимся элементам пары каких-либо смазочных материалов (т.е. имеет место так называемое «сухое трение»).

В настоящее время известны технические решения, обеспечивающие повышение износостойкости элементов пар трения в применяемом технологическом оборудовании за счет нанесения на их поверхность твердых пленок антифрикционного покрытия.

Так, например, контактные поверхности входящих в пару трения элементов покрываются слоями стекловидной массы, затем пленкой из раствора, содержащей молекулы эпилама. Осаждение такой пленки осуществляется с применением ультразвука. Кроме того, в состав используемых для получения твердого покрытия суспензий дополнительно вводят мелкодисперсные частицы абразивного материала, а также растворенные в воде соединения Ti; Sn; Zr; Al; Sb; V; Th; Bi; W. (См. патент РФ № 2139456; F16C 33/12, F16C 33/14 от 10.10.1999 г.)

Использование указанного выше технического решения обеспечивает возможность проведения эксплуатации обработанных с его помощью пар трения в механизмах, работающих при отсутствии жидкой смазки. Однако применение этого и ему подобных технических решений в условиях широкомасштабного промышленного производства ограничено в силу наличия высокой степени сложности выполнения многостадийной технологии, обеспечивающей получение многослойного и многокомпонентного твердого покрытия.

Износ в условиях непрерывной эксплуатации, формируемой в соответствии с указанным методом фрикционной пары, протекает достаточно интенсивно. Самовозобновление покрытий, получающих неизбежные повреждения из-за наличия неблагоприятных воздействий на зоны контакта разного рода физических факторов, никоим образом не обеспечивается.

Все перечисленное выше определяет ограниченную сферу возможностей применения этого известного технического решения и не обеспечивает наличие длительного эксплуатационного ресурса у оборудования, в котором оно все же используется.

Известны также способы повышения срока эксплуатации пар трения за счет применения в образующихся между последними зазорах специальных смазочных композиций - трибосоставов.

Указанные трибосоставы обеспечивают формирование с помощью входящих в их состав активных компонентов под действием возникающих химических трибореакций особого слоя (так называемого «третьего тела»). Для его получения в состав, применяемый для обработки элементов пар, вводятся компоненты из алюминия и кремния, соединенные связями из кислорода (см. статью «Описание действия присадок «Супротек»», http//www.suprotec.ru/index/php2.id=2). Однако влияние этих присадок на протекание процессов износа может быть выявлено только при условии наличия в паре трения еще одной составляющей - обязательно присутствующего в зоне контакта образующих ее элементов слоя смазки. Без привлечения последней, вводя в межэлементный зазор пары одну лишь эту присадку, оказать положительное влияние на повышение износостойкости вряд ли окажется возможным.

Следует отметить еще и то, что составляющие «третье тело» в известном техническом решении активные компоненты, предотвращающие интенсивный износ элементов пары в контактной зоне по мере увеличения срока ее эксплуатации, склонны к разрушению. Вследствие этого их концентрация в его объеме в конечном итоге стремится к значениям, близким к нулю. То есть рано или поздно составляющие фрикционную пару элементы, в силу наличия действия указанного выше фактора, попадают в зону «катастрофического износа».

Условия, позволяющие довести падающую концентрацию активных компонентов в объеме «третьего тела» до заданных технологией пределов, в известном техническом решении не обеспечены. Увеличить ресурс, гарантирующий сохранность трущихся элементов, выше определенных пределов, оказывается практически невозможным.

Указанную выше негативную ситуацию попытались исправить в другом известном техническом решении с помощью применения дополнительного физического воздействия на входящие в состав «третьего тела» активные компоненты, которые на протяжении всего временного цикла совершаемой в паре работы подвергаются облучению с помощью акустических волн. Эти волны генерирует установленный на входящем в фрикционную пару элементе (вале) пьезоэлектрический генератор. При подаче электрического питания на генератор возникают высокочастотные колебания, которые передаются к телу детали, а от поверхности последней - и к объему «третьего тела». Попадая в составляющие его слои, акустические волны взаимодействуют с входящими в них компонентами и активируют последние.

Распад участвующих в формировании промежуточного третьего тела в трущейся паре составляющих, таким образом, замедляется. Следовательно, применяя дополнительный источник физической активации входящих в состав «третьего тела» компонентов, можно до некоторой степени обеспечить продление срока эксплуатации составляющих фрикционную пару элементов за счет снижения степени их износа в зоне контакта. (Макушок Е.М. «Самоорганизация деформационных процессов». «Наука и техника» Минск, 1991, стр.162-167 - далее прототип.)

Однако даже в этом случае невозможно обеспечить поддержание оптимальной концентрации активных компонентов в искусственно созданном в зоне контакта объеме «третьего тела» на протяжении достаточно длительного цикла его работы. Даже находящиеся в специально поддерживаемом возбужденном состоянии активные составляющие смазывающего контактирующие поверхности «третьего тела» неминуемо разрушаются, а приток извне на смену «вышедшим из строя» новых порций подобных веществ никоим образом не организован.

Облучение генерируемыми акустическими волнами контактной зоны пары осуществляется непрерывно, как бы «вслепую», и не основывается на данных, характеризующих каким-либо образом физическое состояние этих трущихся элементов в зоне фрикционного контакта.

Так же, как и в разобранном ранее случае создание уменьшающего износ поверхности элементов пары искусственного «третьего тела» невозможно обеспечить без использования непрерывно подаваемого к нему объема жидкой смазки с соответствующими присадками.

Исходя из всего изложенного, можно прийти к выводу, что при применении и этого технического решения невозможно обеспечить значительное уменьшение степени износа участвующих в работе пар трения составляющих их элементов, особенно в отсутствие факта наличия подачи к последним специально используемой для этого смазки и входящих в ее состав антифрикционных присадок.

Как и в других разобранных ранее случаях, трущаяся пара использует предварительно обработанные еще до сборки составляющие элементы и закладываемую или принудительно подаваемую в контактный зазор смазку. И в том, и в другом случае отработанные объемы этого смазывающего материала в процессе эксплуатации заменяют на «свежие». Это неизбежно увеличивает необходимые на обслуживание узла затраты.

Целью изобретения является повышение износостойкости элементов пар трения, а также создание комплекса условий, позволяющих обеспечить их стабильную и длительную работу без применения подачи к поверхности последних смазочных материалов и специальных присадок.

Достижение указанных целей обеспечивается за счет использования ряда дополнительных особенностей в выполнении предлагаемого способа формирования пар трения, а также конструкции используемого для осуществления этого способа устройства. Т.е. достижение указанных выше результатов становится возможным за счет того, что сборку элементов трущейся пары в единый узел производят с формированием в полученном при этом зазоре смазочного слоя. Этот смазочный слой способен осуществлять функции «третьего тела» в процессе перемещения относительно друг друга поверхностей, составляющих эту пару.

При использовании предлагаемого способа к вращающемуся в процессе работы узла смазывающему «третьему телу» прикладывают дополнительное физическое воздействие от внешнего, генерирующего его источника. Указанное физическое воздействие применяется для активации входящих в «третье тело» его составных компонентов.

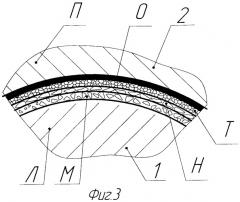

Новым в способе является то, что физическое воздействие на возникшее в зазоре между элементами пары «третье тело» осуществляется в моменты времени, когда на графике, непрерывно снимаемом в процессе работы пары и характеризующем состояние поверхностей каждого из ее элементов (т.е. функции разницы напряжений ΔU от времени t, получаемой с помощью измерительного датчика), вторая производная равна нулю

Прекращение же этого физического воздействия производится в случае выявления фактов повторения указанного результата по истечении промежутка времени, соответствующего необходимому для выполнения обработки, - 0,25-0,42 часа.

В качестве используемого для активации возникшего в зазоре этой пары «третьего тела» физического воздействия в указанный момент времени применяется переменное вращающееся магнитное поле. Подача его осуществляется через тело одного из составляющих пару элементов при значениях напряженностях такого поля в 1×102-1×104 а·м, диапазоне его частоты 40-70 Гц. Тело, подающее переменное магнитное поле в зону контакта элементов, выполняет при этом функции замыкающего соединительного звена в контуре, осуществляющем генерации такого магнитного потока. Один или оба составляющих фрикционную пару элементов выполняются из материалов, обладающих ферромагнитными свойствами, и перед сборкой в узел проходят дополнительную обработку путем осуществления деформации контактирующей в процессе работы поверхности при одновременном наложении переменного вращающегося магнитного поля с напряженностью l×104-1×106 а·м и частотой 40-70 Гц, опять же при условии выполнения этими элементами функций замыкающего соединительного звена для магнитного потока генерируемого контуром, используемым при обработке.

Предложенный способ реализуется при помощи устройства, которое состоит из элементов, образующих при сборке пару трения, и установленного на одном из этих элементов генератора полевого физического воздействия, подаваемого к «третьему телу», возникающему в зазоре фрикционной пары трения, и внешнего источника питания, обеспечивающего работу этого генератора.

Новым в устройстве является то, что на одном из составляющих пару элементов монтируется измерительный датчик, отслеживающий изменение характеризующих состояние контактного слоя параметров в процессе его работы: ΔU - разность напряжений между величиной опорного и измеренного в зоне трения электрических сигналов, и этот датчик подсоединен к обеспечивающему усиление, обработку, дифференцирование и выработку соответствующих команд внешнему системному управляющему блоку, а генератор полевого воздействия изготовлен в виде замкнутого магнитного контура, состоящего из соединенных между собой наборов пластин, выполненных из магнитопроводящего материала, например из трансформаторного железа, в теле которых размещены обмотки-катушки, имеющие электрическую связь с какой-либо одной фазой внешнего трехфазного источника подачи переменного тока. Включение и выключение этого источника осуществляется в соответствии с получаемыми от внешнего системного управляющего блока командами, и один из входящих в контур набор пластин имеет сквозной паз. В нем производится размещение тела составляющего фрикционную пару элемента, выполняющего в контуре функцию соединительного звена, замыкающего генерируемый магнитный поток.

За счет введения в способ и устройство перечисленных выше особенностей их исполнения достигаются следующие изменения в характере протекания процесса износа контактных поверхностей в элементах, составляющих пару трения. Ее формирование осуществляется в два этапа.

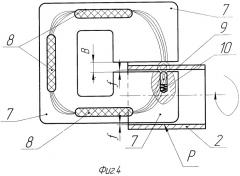

На первоначальном этапе один или оба составляющих эту пару элементов, еще до осуществления сборки в единый узел, проходят предварительную обработку. Целью ее является получение на вступающих в контакт поверхностях этих элементов многослойной структуры, сформированной с использованием образующих сами тела составных компонентов (Fe, C, атомы легирующих и технологических примесей). Формирование такой многослойной поверхностной структуры на этом этапе проводится с помощью операции деформирования наружных слоев обрабатываемого элемента, выполняемой накатным инструментом. При ее проведении на зону обработки накладывается переменное вращающееся магнитное поле напряженность 1×104-1×106 а·м и частотой 40-70 Гц. Для получения этого эффекта обрабатываемые элементы 1, 2 вставляются в выполненный в контуре магнитного генератора сквозной паз B - фиг.4, фиг.5, а к их поверхности, выполняющей роль контактной зоны в паре трения, подводится конец накатника 9. Затем производится подача питания к генератору от соответствующих фаз внешнего источника питания к его обмоткам-катушкам 8. При подключении последних в наборах пластин контура 7 генерируется магнитный поток, который проходит через сквозной паз В, выполненном в одном из них. Поток замыкает половины генератора через тело обрабатываемых в нем элементов 1 или 2. Таким образом, непосредственно в зоне деформации, осуществляемой накатным инструментом 9, генерируется переменное магнитное поле высокой напряженности (1×104-1×106 а·м). Так как питание на обмотки катушки 8 подается от разных фаз, то и возникающие в них потоки имеют соответствующие фазовые сдвиги.

Сформированный последними суммарный магнитный поток вследствие указанной особенности его получения может быть представлен в виде результирующего вектора, меняющего свое пространственное положение, а также и амплитуду. Передвигаясь по поверхности элементов 1 или 2 с помощью специального приспособления, конец накатника 9, размещенный в зоне воздействия вращающегося переменного магнитного поля, формирует там измененные относительно исходной, фазовые слоистые структуры (см. фиг.3). Для обеспечения возможности их получения по всей подлежащей обработке поверхности элемента 1 или 2, применяемые для перемещения контура приспособления, имеют кинематическую связь с приводами вращательного и возвратно-поступательного движения. (На чертеже не показаны.) Сформированные на этом этапе новые фазовые структуры равномерно распределяются за счет этого по всей поверхности элементов 1, 2, используемых в дальнейшем для получения пары трения. Под воздействием указанных технологических факторов в теле обрабатываемого элемента интенсивно протекают процессы перемещения кристаллических дислокаций из его ядра на периферию. Совместно с таким переносом осуществляется также вынос оттуда атомов углерода С и других примесей как металлических Cr, Ni, так и неметаллических S, Р, N. Выходя в наружные слои и попадая под влияние мощного энергетического потока, эти компоненты обеспечивают формирование новых фазовых структур, обладающих минимально возможной внутренней энергией из всего возможного набора вариантов.

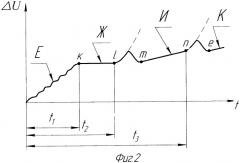

Выполнение этого условия обуславливает появление на поверхности предварительно обработанных элементов пары следующих новых прослоек (см. фиг.3):

Л - внутреннее ядро элемента 1, частично очищенное от дислокаций, углерода и других, ранее присутствующих в ней примесей;

М - упрочненная фазовая структура, состоящая либо из возникших в наружном слое зерен цементита, либо из смеси зерен цементита и мартенсита, толщина 1,2-8 мм;

Н - пластифицируемый слой, имеющий строение, напоминающее пчелиные соты и содержащий карбиды металлов, толщина его 0,1-0,3 мм;

Т - слой аморфного железа и неметаллических примесей, толщина 0,3-0,8 мм;

О - обозначен слой, граничащий с аморфной фазой и участвующий в процессе трения прослойки, принадлежащей второму элементу пары трения;

П - основная масса материала, входящего во второй элемент пары трения.

После формирования указанных выше слоистых структур на каком-либо одном элементе пары трения или на обоих (в случае, если пары трения выполнена с применением содержащих только железо составных элементов), может производиться окончательная сборка самой фрикционной пары.

Если один из ее элементов, как правило, подшипниковая втулка 2 (см. фиг.1), выполнен из меди или ее сплавов (бронза, латунь), то он может успешно использоваться в ней и без выполнения каких-либо дополнительных предварительных операций по модифицированию составляющих его структур. В случае же использования чугуна или стали такая обработка осуществляется обязательно. Примерная схема ее выполнения для детали 2 приводится на фиг.4. Обработки вала 1 иллюстрируется на фиг.5. После получения на поверхности элементов 1, 2 модифицированных слоев проводится их сборка, обеспечивающая непосредственное получение используемой по прямому назначению пары трения. На протяжении уже второго этапа, после прохождения периода «обкатки», непосредственно в зоне контакта элементов 1 и 2, формируется так называемое третье тело, обеспечивающее скольжение поверхностей этой пары без протекания их износа. Третье тело в основном формируется на базе вовлечения в процесс трения пластифицированных слоев Н, Т.

Наличие такого составного «третьего тела» и обеспечивает безусловную ликвидацию возможного протекания электроконтактного пробоя через толщу его слоя, сформированного между гребешками имеющихся на поверхности элементов микронеровностей. Его присутствие предотвращает также вероятность появления процессов, приводящих к возникновению диффузионной сварки в зоне таких «микроконтактов», а также попадание в эти же зоны атомов водорода. Таким образом, по окончании режима «обкатки» (участок ∈ функции ΔU=f(t) - период времени t1, точка k - см. фиг.2), в итоге завершение которого между элементами трущейся пары создается стабильно сохраняющее свою конфигурацию и состав «третье тело», дальнейшая работа элементов протекает в достаточно мягких условиях (участок функции ΔU=f(t), обозначенный буквой Ж - см. фиг.2).

В этот временной интервал заметный износ контактирующих поверхностей благодаря наличию «третьего тела» как бы и вообще не наблюдается; а возникающие неблагоприятные сопутствующие процессу трения факторы блокируются воздействием входящих в это «третье тело» составляющих его активных компонентов.

Необходимость применения дополнительных смазочных материалов и присадок, используемых обычно для введения в зазор между вступающими в контакт поверхностями элементов фрикционной пары, при этом полностью исключается.

Процесс трения протекает в оптимальных для составной конструкции условиях благодаря использованию в применяемом узле собственных внутренних ресурсов, созданных путем осуществления предварительной обработки входящих в него элементов. По истечению определенного количества циклов, совершаемых взаимно вращающимися элементами пары (3×104-3,6×104 циклов); в «третьем теле» происходит неизбежное истощение составляющих его активных компонентов (частиц аморфного железа; дислокаций в пластифицированном слое; зерен неметаллических включений и т.д.). Этому периоду времени t2 соответствует точка l - см. фиг.2. Участок непрерывно замеряемой функции ΔU в силу изменения физических условий в зоне самого контакта вынужденно совершает резкое изменение своего первоначального очертания - участок Ж, и переходит в круто поднятую вверх новую кривую. Т.е. на участке снимаемой измерительным датчиком функции появляется точка перегиба - в данном случае участок Ж совершает попытку резкого изменения своей конфигурации в точке l - (см. фиг.2). Определение точного момента ее появления осуществит внешний управляющий системный блок, производящий непрерывную обработку и дифференцирование функции поступающего от измерительного датчика сигнала (сначала получающего первую производную, а потом вычисляющего и вторую). При получении в процессе совершения таких расчетов значения функции

внешний системный блок выдает команду на включение используемого для наведения на тело входящего в пару трения элемента магнитного потока с помощью его генератора. Последний смонтирован в узле таким образом, что обеспечивает подачу генерируемого в нем переменного магнитного поля через имеющиеся в месте его установки монтажные зазоры к объему облучаемого с его помощью элемента. Так как тот выполнен из ферромагнитного материала, в нем начинают осуществляться процессы перемещения дислокаций, атомов углерода, примесей металлов по направлению от центра элемента к его периферии, т.е. от ядра к поверхностным слоям этой используемой в узле детали.

Необходимым условием для создания возможности протекания указанных выше процессов и является требование по применению в паре хотя бы одного составляющего элемента, выполненного из материала, обладающего ферромагнитными свойствами (большой перечень из числа широко применимых конструкционных сталей). В противном случае, при отсутствии в ее составе ферромагнетиков, облучение переменным магнитным полем появления нужных эффектов попросту бы не обеспечило, и нужные прослойки в поверхностных слоях никоим образом не были бы созданы. При наличии в паре хотя бы одного из элементов, изготовленного из материала с ферромагнитными свойствами, требуемый положительный эффект достигается без особых усилий.

Таким образом, обеспечив выполнение указанного выше условия, можно восполнить создавшийся в слоях Н, Т (см. фиг.3) количественный дефицит их составляющих соединений из-за неизбежно возникающих в процессе трения потерь. В последующем накопленные в этих слоях соединения позволяют осуществить отправку сформированных с их участием активных компонентов непосредственно в само «третье тело».

Последнее опять приобретает свои первоначальные свойства, количественный и качественный состав его полностью восстанавливается.

Дальнейшая работа элементов пары трения снова протекает в «комфортных условиях», обеспечиваемых участием в протекающих процессах вновь подведенных в контактные зоны из тела элементов пары микрообъемов используемых в «третьем теле» соединений. Все эти изменения вновь фиксируются измерительным датчиком ΔU. Полученная с его помощью непрерывно отслеживаемая функциональная зависимость, обрабатывается внешним управляющим системным блоком. При формировании в момент времени t2 соответствующего перегиба на участке кривой (см. точку m - фиг.2) - т.е. опять же при значении второй производной управляющий системный блок подает команду на отключение магнитного генератора. Получаемая кривая, отображающая функцию ΔU=f(t), вновь переходит в спокойную зону, обозначенную на графике линией И (см. фиг.2). Включение магнитного генератора осуществляется непосредственно в процессе работы элементов пары 1, 2, без проведения остановки использующего эту пару механизма. Необходимый для восстановления свойств «третьего тела» промежуток времени составляет 0,25-0,42 часа - отрезок l-m, n-е. Напряженность переменного магнитного поля в зоне обработки составляет 1×102-1×104 а·м, частота его - 40-70 Гц. Ориентиром, обеспечивающим целенаправленную подачу необходимых для восстановления антифрикционных свойств ранее сформированного «третьего тела» структур, является наличие в зоне взаимного сопряжения элементов пары контактных нагрузок. Действие последних обуславливает неизбежное появление в прилегающих к ним слоям поверхности деформационных искажений составляющих их кристаллических решеток. Эти зоны и выполняют функцию «маяков», направляющих возникающие при облучении переменным магнитным полем потоки составных структур в эту зону взаимного контактного воздействия. Т.е. перемещение активных компонентов производится не как угодно, организуется в нужное время, а сами потоки направляются исключительно в рабочую зону. С учетом того, что микрообъем формируемого в зоне контакта третьего тела значительно меньше макрообъема тела своего «донора», то пополнение его активными компонентами оттуда может протекать безгранично долгий промежуток времени. Т.е. такую пару можно условно принимать как «безызносную». Выход ее из строя будет определяться в этом случае не степенью износа поверхности участвующих в работе пары составных элементов, а пределом механической прочности материала, из которого эти детали изготовлены (предел циклической усталостной прочности на кручения или изгиб). Хотя следует отметить, что и эти предельные характеристики улучшаются в 3-6 раз за счет осуществления перетока содержащихся в теле облучаемого элемента дислокацией и атомов примесей из ядра детали к ее периферии (возникает «вязкая сердцевина»). Создающийся при осуществлении первоначальной стадии подготовки изделий к сборке упрочненный слой М (см. фиг.3) состоит из зерен цементита или смеси их с зернами мартенсита. Он имеет достаточно заметную глубину (1,2÷8 мм в зависимости от диаметра детали и марки стали), а также высокую твердость HRC 60-72 ед. По свойствам он идентичен тем, которые формируется с использованием традиционных методов термической обработки, таких, например, как закалка с отпуском.

В отличие от них, указанный слой может быть получен и на чугуне, что известные технологии термической обработки обеспечить не в состоянии.

Наличие в элементе слоя М, обладающего высокой твердостью, также оказывает положительное влияние на увеличение срока эксплуатации сформированной с помощью предлагаемого способа пары трения.

В процессе дальнейшей работы пары трения ситуация с обеднением объема третьего тела Т периодически повторяется (см. точки n и е в конце участка И функции ΔU=f(t), на фиг.2 по истечении промежутка времени t3), и указанные выше процессы облучения повторяются заново до получения требуемых положительных результатов (переход очередной кривой графика функции на участок К), и так до бесконечности.

Данные, позволяющие проводить непрерывное отслеживание за характером протекающих в зоне контакта пары трения процессов, т.е. изменение ΔU=f(t), обеспечиваются съемом показаний бесконтактного вихретокового датчика 4 (фиг.2), установленного на каком-либо свободном участке поверхности одного из входящих в пару трения элементов (1 или 2).

Благодаря достаточно высокой электро- и магнитопроводимости этих деталей получаемые от датчика данные, несмотря на его относительно удаленное от зоны контакта положение, дают возможность выполнения достаточно точной оценки складывающейся в ней ситуации и обеспечивают подачу сигналов, посылка которых гарантирует своевременное осуществляемое вмешательство в нее в случае начала действия каких-либо неблагоприятных факторов.

Возможные небольшие погрешности, вызванные выбором участка установки датчика в некотором удалении от самой пары трения из элементов 1 и 2, в случае необходимости, могут быть устранены за счет использования в внешнем управляющем системном блоке, обрабатывающем измерительные сигналы, соответствующего программного обеспечения. Обработка последним полученных с измерительного датчика сигналов величин изменения ΔU позволяет, как показывает практика, осуществлять своевременную выработку команд управления на включение и выключение магнитного генератора из набора пластин 7 и обмоток-катушек 8 (см. фиг.1), обеспечивая тем самым работу элементов 1 и 2 фрикционной пары в условиях такого их износа, который не выявляется на протяжении даже длительного срока их эксплуатации. Сама эта величина - ΔU определяется, в свою очередь, величиной трех других физических параметров, изменение которых происходит все в этой же зоне фрикционного контакта. Это - удельное электрическое сопротивление Δp=f1(t), магнитное сопротивление Δµ=f2(t) и температура в зоне контакта ΔT=f3(t).

Все указанные выше физические параметры могут фиксироваться соответствующими датчиками с аналогичной передачей полученных значений на внешний обрабатывающий системный блок управления, который таким же образом выдает управляющие команды на используемый для получения магнитного поля генератор.

Параметр ΔU выбран исходя из того, что его величина однозначно определяется изменениями всех этих трех указанных выше параметров, а его фиксация может осуществляться всего лишь одним датчиком. Это обстоятельство существенно упрощает конструкцию применяемой для выполнения способа системы управления и самого узла трения. Как датчик 4, так и генератор из наборов пластин 7 и обмоток-катушек 8 устанавливаются относительно обслуживаемого элемента пары 1 или 2 с формированием соответствующих магнитных зазоров «a» или «b» (см. фиг.1). Для этого один из составляющих контур генератора наборов пластин 7 имеет сквозной паз B (см. фиг.1). Применение указанного количества катушек-обмоток 8 в количестве, равном трем, обусловлено следующими соображениями: для раскачки расположенных во внутренней части объема элемента 1 или 2 кристаллических решеток необходимо осуществление подвода к последним мощного магнитного потока, результирующий вектор которого будет с достаточно высокой периодичностью (40-70 Гц) менять свое угловое пространственное положение (за счет этого переменное магнитное поле вращается), а также и амплитуду благодаря наличию фазового сдвига у синусоид подаваемого для включения трех обмоток-катушек 8 переменного электрического тока. Последующее суммирование генерируемых отдельных потоков в наборах пластин контура 7 и удается обеспечить выполнение всех этих указанных выше условий.

Так как сам обрабатываемый элемент 1 или 2 устанавливается в выполненном в одной из составляющих контур набора пластин 7 пазу В, то созданный с учетом этих требований результирующий магнитный поток пронизывает его тело. Сам элемент 1 или 2 выполняет при этом функцию замыкающего разорванную пазом В половины контура соединительного звена. При соединении концов воздействующего на окружающие его внутренние слои металла результирующего вектора генерируемой таким образом суммарного магнитного потока будет получена фигура, близкая по конфигурации и пространственному эллипсоиду D (см. фиг.1). Наличие непрерывно производимых ударов со стороны сформированного в виде этой фигуры магнитного потока D по узлам кристаллических решеток, а также процессы перемагничивания элементарных доменных участков и обеспечивают формирование содержащих дислокации и атомы примесей потоков. Направлены последние - как указывалось ранее, от центра тела изделия к его поверхностным слоям. Т.е. к зонам, где происходит их пластическое деформирование в силу осуществляемого специально выполняемого обрабатывающего воздействия накатника, или туда, где возникают контактные нагрузки, распределенные по примыкающей поверхности осуществляющих работу в узле трения пары элементов.

Все указанные выше особенности осуществления такого процесса обеспечиваются в случае использования генератора переменного магнитного поля, в конструкцию которого входит именно указанное количество катушек-обмоток 8 - по числу фаз применяемого внешнего источника питания, - т.е. две катушки - это мало, а четыре - уже много.

Назначение используемых для создания пары технологических пределов обработки осуществляется исходя из следующих соображений: напряженность переменного магнитного поля, равная 1×104 а·м, является минимально необходимой для предварительно осуществляемого формирования у элементов пар трения поверхностных структур, способных в процессе работы создавать в зоне контакта устойчивый объем «третьего тела». При значениях больших, чем 1×106 а·м, увеличиваются необходимые затраты используемой для осуществления технологического процесса энергии, без получения при этом каких-либо дополнительных преимуществ. Аналогично, при периодически выполняемой операции по восстановлению свойств участвующего в процессе трения третьего тела применение значений напряженности переменного магнитного поля меньших, чем 1×102 а·м, не гарантируют устойчивого функционирования элементов пары. Использование же для этого переменного магнитного поля с напряженностью большей, чем 1×104 а·м, связано с излишними затратами потребляемой энергии. Относительно диапазона частот используемого поля надо отметить следующее. Как в случае выполнения предварительной обработки элементов пары трения, так и в случае облучения магнитным полем для восстановления смазывающих свойств сформировавшегося в контактной зоне «третьего тела» применение частоты меньшей, чем 40 Гц, может негативно отразиться на качестве формируемых при выполнении способа слоев и компонентов. Применение же в обоих стадиях обработки частоты, большей чем 70 Гц, тоже может отрицательно сказаться на результатах полученных в ходе осуществления как первой, так и последующих стадиях способа. Относительно временных интервалов, используемых в ходе проведения способа, надо указать, что время обработки магнитным полем для проведения восстановления характеристик «третьего тела» меньшее, чем 0,25 часа, может не обеспечить получение его необходимых эксплуатационных характеристик. Превышение же времени воздействия переменным магнитным полем до интервала большего, чем 0,42 часа, не позволяет достигнуть получение какого-либо дополнительного положительного эффекта, но в то же время требует больших затрат энергии.

На фиг.4, 5 приводятся схемы осуществления предварительной обработки элементов пары трения - вал 1, подшипник 2. Предварительная обработка подшипника скольжения 2, в случае восполнения его из чугуна или стали, производится при перемещении головки накатника 9 по образующей его внутренней поверхности (см. фиг.4). При выполнении такого поступательного движения тело подшипника 2 вращается вокруг оси симметрии, а сам он размещается в выполненном в одной из сторон 7 применяемого для обработки магнитного контура пазу B. Буквой f обозначены возникающие при этом монтажные зазоры. Обмотки-катушки 8 при этом подключены к внешнему источнику питания и генерируют переменный магнитный поток. В процессе поступательного перемещения головки накатника 9 по участкам внутренней поверхности подшипника - тонкостенной втулки 2 формируется многослойная структура - обозначена буквой Р; которая в последующем служит основой для получения смазывающего контактные зоны в паре трения объема «третьего тела». Установленная на заднем торце накатника 9 пружина 10 регулирует усилие прижатия его передней головки к обрабатываемой поверхности, и на практике его значение составляет 70-80 кг. Накатник 9 размещается в теле выполненной для этого полости в одном из наборов пластин 7, входящего в используемый для обработки контур.

Для формирования слоя Р применяются один или два прохода генератора с деформирующим обрабатываемую поверхность приспособлением.

Обработанный указанным выше образом элемент 2 может поступать после осуществления этой операции на сборку, применяемой в каком-либо механизме фрикционной пары трения.

Аналогичным образом производится и обработка элемента 1 - вала (см. фиг.5), последний при этом также устанавливается в паз В обрабатывающего магнитного контура, в теле которого таким же образом, как и в предыдущем варианте, смонтирован подпружиненный накатник 9. Усилие прижатия его к обрабатываемой поверхности - те же 70-80 кг, регулируется при помощи пружины 10. Величина монтажных зазоров а выбирается исходя из условий возможности вращения тела вала 1 относительно своей продольной оси при минимально возможных потерях в зазоре g генерируемого магнитного поля.

В процессе перемещения обеспечивающего наведение интенсивного магнитного потока генератора, состоящего из наборов пластин 7 и обмоток -катушек 8 по наружной поверхности элемента 2, совершающего вращательное движение, формируется многослойная структура P. После ее получения вал 2 может б