Устройство рабочего колеса электромеханической установки и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к нетрадиционной электроэнергетике, более конкретно к синхронным явнополюсным тихоходным электрическим машинам (генераторам тока) с вертикальной осью вращения ротора. Недостаток рабочего колеса электромеханической установки в том, что оно имеет большие габаритные размеры, так диаметр его может достигать 20 и более метров, и поэтому не может быть транспортировано к месту назначения в готовом виде. Целью изобретения является обеспечение возможности транспортировать колесо к месту назначения, т.е. разработать устройство рабочего колеса, реализующее указанный способ. Рабочее колесо изготавливают составным из нескольких секторов с длиной хорды, не превышающей 4,6 метра брутто, транспортируют их на место эксплуатации и соединяют затем узлами крепления между собой и со ступицей. Каждый сектор состоит из части радиально-кольцевого каркаса, части внешнего монтажного лонжерона, частей нижней и верхней обшивок, причем каждый сектор ограничен усиленными нервюрами, которые являются смежными с усиленными нервюрами других соседних секторов, которые скрепляют внакладку, а части внешнего монтажного лонжерона соединяют встык сваркой. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к нетрадиционной электроэнергетике, более конкретно к синхронным явнополюсным тихоходным электрическим машинам (генераторам тока) с вертикальной осью вращения.

Известен способ изготовления рабочего колеса радиально-осевой гидромашины, включающий соединение лопастей с внешней и внутренней частями ступицы и соединение разрезанных частей колеса после транспортировки (см. описание изобретения к а.с. СССР №1483080, МКИ F03B 13/02).

Известно также рабочее колесо радиально-осевой гидротурбины (см. описание изобретения к а.с. СССР №224224, МКИ F03B 3/02), преимущественно крупногабаритной, в которой, с целью упрощения транспортировки, смежные лопасти выполнены разрезанными для последующего их соединения сваркой.

Недостаток способа и устройства в том, что они применимы только к рабочему колесу реактивной гидравлической турбины.

Более близких аналогов к нижеизложенному техническому решению в патентных фондах СССР, РФ и др. государств не обнаружено.

Особенность конструкции в том, что рабочее колесо имеет большие размеры, радиус его может достигать 15-20-25 метров и более и поэтому не может быть транспортировано к месту назначения в готовом виде.

Цель изобретения

Разработать способ изготовления рабочего колеса электромеханической установки, позволяющий его транспортировать к месту назначения.

Разработать устройство рабочего колеса, реализующее указанный способ.

Рабочее колесо изготавливают составным из нескольких секторов с длиной хорды, не превышающей 4,6 метра, транспортируют их на место эксплуатации и соединяют затем узлами крепления между собой и со ступицей.

Каждый сектор состоит из части радиально-кольцевого каркаса, части внешнего монтажного лонжерона, частей нижней и верхней обшивок, причем каждый сектор ограничен усиленными нервюрами, которые являются смежными с усиленными нервюрами других соседних секторов, которые скрепляют в накладку, а части внешнего монтажного лонжерона соединяют встык сваркой.

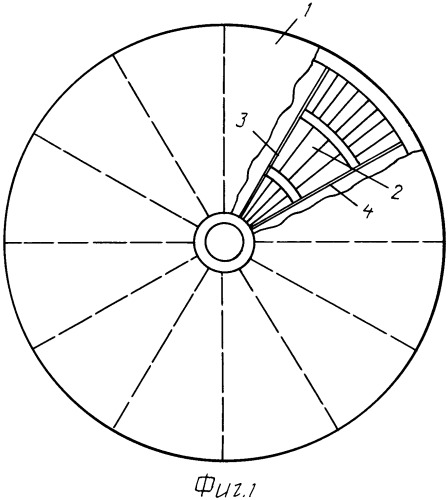

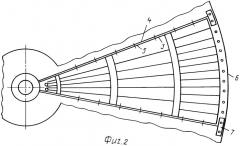

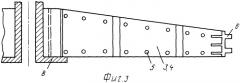

На представленных чертежах изображено: на фиг.1 показано рабочее колесо, состоящее из нескольких секторов (вид сверху, без верхней обшивки одного из секторов); на фиг.2 показана конструкция одного из секторов рабочего колеса (вид сверху, без верхней обшивки); на фиг.3 показана усиленная нервюра с элементами крепления (радиальный вертикальный разрез).

Позиции на чертежах:

1 - рабочее колесо,

2 - сектор,

3 - усиленная нервюра,

4 - усиленная нервюра смежного сектора,

5 - узлы крепления,

6 - внешний монтажный лонжерон,

7 - накладные платы,

8 - ступица.

При применении в электромеханической установке большеразмерного рабочего колеса возникают трудности в его доставке транспортными средствами, которые заключаются в обязательном соблюдении габаритных размеров, в частности по ширине, т.е. по горизонтали перпендикулярно вектору движения, не более 4,6 метров брутто. В этом случае применен способ изготовления рабочего колеса частями -секторами, раздельная транспортировка секций, сборка и монтаж их на месте эксплуатации.

Способ секционного изготовления рабочего колеса состоит из ряда этапов:

- выполняют расчеты: площадь диска рабочего колеса 1 (см. фиг.1 и 2) делят на несколько секторов 2, длина хорды которых должна быть не более 4,6 метров брутто с учетом защитной транспортировочной тары,

- составляют рабочую пооперационную технологическую документацию на изготовление секторов: присваивают маркировку, назначают допуски изготовления деталей и узлов, устанавливают реперные мерительные точки, рассчитывают центр масс (ЦМ), назначают места контактной сварки, назначают сопутствующие технологические процессы,

- изготавливают усиленные нервюры 3 и 4 после нормализации всех комплектующих деталей при температуре +15 - +25°С,

- выполняют сборку на монтажном столе радиально-кольцевого каркаса сектора,

- проверяют отсутствие радиальных и круговых деформаций радиально-кольцевого каркаса сектора,

- устанавливают нижнюю и верхнюю обшивки сектора,

- выполняют взвешивание и статическую балансировку готового сектора, определяют погрешность несоответствия расчетного и фактического центров масс (ЦМ),

- выполняют сборку рабочего колеса 1, нивелировку подгонку секторов 2, включая крепление к ступице 8, все технологические отверстия смежных секторов должны совпадать, усиленные нервюры 3 и 4 смежных секторов скрепляют нормированным резьбовым соединением,

- проверяют отсутствие деформаций рабочего колеса, взвешивают, определяют ЦМ (ЦМ всех секторов должны находиться на одной окружности), выполняют статическую балансировку,

- выполняют динамическую балансировку на испытательном стенде,

- выполняют динамические испытания на разных угловых скоростях, включая угонные скорости, длительность испытаний - несколько суток,

- демонтируют рабочее колесо, разбирают на сектора и ступицу,

- упаковывают сектора в специальную тару,

- транспортируют части рабочего колеса (сектора, ступицу) в место эксплуатации. На месте эксплуатации электромеханической установки с рабочим колесом:

- выполняют нормализацию секторов при температуре +15 - +25°С,

- собирают рабочее колесо, устанавливают на приводную втулку электромеханической установки,

- выполняют прокрутку рабочего колеса с ротором электромеханической установки, проверяют радиальные биения,

- последовательно заменяют нормализованные винты в узлах крепления 5 контактной сваркой,

- накладные платы частей внешнего монтажного лонжерона заменяют сваркой встык,

- выполняют пуско-наладочные работы электромеханической установки. Результаты всех работ и производственных операций заносят в технологический паспорт, который хранят не менее 15 лет.

Монтажные работы по общей сборке рабочего колеса в заводских условиях выполняют на монтажной площадке - ровной горизонтальной площадке из металлических балок, установленных на фундаменте, площадью, большей площади рабочего колеса, оснащенной монтажными приспособлениями, манипуляторами, кран-балкой, с применением точных измерительных приборов. Монтажная площадка должна быть защищена от внешних атмосферных воздействий капитальным или временным помещением со стабильной температурой в интервале +15 - +25°С.

Каждый сектор 2 ограничен усиленными крайними нервюрами 3, которые являются смежными (при сборке) с такими же усиленными нервюрами 4 соседних смежных секторов. Нервюры 3 и 4 (см. фиг.2, 3) имеют общие узлы крепления 5, в соосных отверстиях которых устанавливают винтовые соединения.

Для последующей замены винтовых соединений узлов крепления 5 с обеих сторон смежных секторов демонтируют, заранее предусмотренную, полосу верхней обшивки шириной 100-200 мм, которая крепится винтами с самоконтрищимися гайками.

Для выполнения сборочных и испытательных работ, внешние монтажные лонжероны 6 соединяют сверху и снизу накладными платами 7. При окончательной сборке рабочего колеса в месте эксплуатации, их соединяют встык сваркой, для этого на стадии изготовления внешних монтажных лонжеронов 6 их торцовые поверхности выполняют соответствующей конфигурации.

Транспортировочная тара для доставки секторов рабочего колеса не должна превышать допустимых габаритов по ширине не более 4,6 метра брутто. Для предотвращения в пути следования каких-либо деформаций и повреждений, сектора надлежит перевозить в горизонтальном положении в фиксирующих мягких упорах (ложементах) в закрытой жесткой амортизирующей раме-прицепе, не допускающей резких вертикальных перегрузок, защищенной от атмосферной влаги.

Эффективность технического решения состоит в возможности доставки в место сооружения электромеханической установки, преимущественно в труднодоступную местность, большеразмерных агрегатов - рабочего колеса.

1. Способ изготовления рабочего колеса электромеханической установки для получения электрической энергии, состоящий в том, что рабочее колесо изготавливают составным из нескольких секторов с длиной хорды, не превышающей 4,6 м брутто, транспортируют их на место эксплуатации и соединяют затем узлами крепления между собой и со ступицей.

2. Рабочее колесо электромеханической установки для получения электрической энергии, содержащее ступицу, радиально-кольцевой каркас, состоящий из радиальных нервюр, кольцевых лонжеронов с внешним монтажным лонжероном, нижнюю и верхнюю обшивку, отличающееся тем, что каждый сектор состоит из части радиально-кольцевого каркаса, части внешнего монтажного лонжерона, частей нижней и верхней обшивки, причем каждый сектор ограничен усиленными нервюрами, которые являются смежными с усиленными нервюрами других соседних секторов, которые скрепляют в накладку, а части внешнего монтажного лонжерона соединяют встык сваркой.