Автоматический воздухоотводчик для гидравлических сетей

Иллюстрации

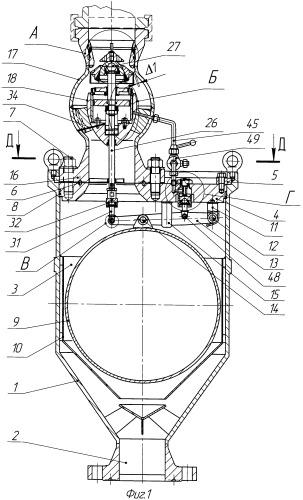

Показать всеВоздухоотводчик предназначен для отвода из гидравлических сетей скоплений газовоздушной среды, препятствующей бесперебойной работе гидравлического оборудования. Устройство включает корпус 1 с входным отверстием 2 и поплавковой камерой 3 и крышку 4 корпуса с выходным отверстием, перекрываемым двухступенчатым запорно-регулирующим клапаном 17. Плунжеры двухступенчатого запорно-регулирующего клапана 17 соединены друг с другом ограниченно-подвижно и одновременно, с помощью шарнирного штока 26, шарнирной тяги 31 и шарнирного рычага 13 - с поплавком 9 и крышкой 4 корпуса 1. Пневмопривод 18 запорно-регулирующего клапана 17 включает корпус пневмопривода, цилиндр и поршень. Поршень соединен с шарнирным штоком 26, подпружинен относительно него и относительно корпуса 18 пневмопривода. В крышке 4 корпуса воздухоотводчика установлен управляющий клапан для соединения и разъединения надпоршневой полости пневмопривода с поплавковой камерой 3. Плунжер управляющего клапана соединен с поплавком 9 и крышкой 4 корпуса 1 шарнирным рычагом 13 и дополнительной шарнирной тягой. Подпоршневая полость пневмопривода постоянно сообщена с атмосферой. Эффективная площадь поршня пневмопривода превышает эффективную площадь плунжера первой ступени двухступенчатого запорно-регулирующего клапана 17. Управляющий клапан выполнен двухседельным и клеточным. В корпусе 1 воздухоотводчика выполнена направляющая поверхность 10 для поплавка. 5 з.п. ф-лы, 6 ил.

Реферат

Автоматический воздухоотводчик относится к трубопроводной арматуре и предназначен для отвода из гидравлических сетей скоплений газовоздушной среды, препятствующей бесперебойной работе гидравлического оборудования. Под гидравлическими сетями понимаются, в частности, нефтепроводы и резервуары для хранения нефти.

Известен автоматический воздухоотводчик, защищенный патентом US 4586528, МПК F16К 24/04, F16K 24/00; F16K 33/00, дата публикации - 06.05.86.

Воздухоотводчик включает корпус с крышкой. В корпусе выполнено входное отверстие для рабочей среды и поплавковая камера. В крышке корпуса выполнено отверстие для запорно-регулирующего клапана, через который производится отвод газовоздушной среды. Шарообразный запорно-регулирующий элемент клапана (плунжер) связан с поплавком. При отсутствии в рабочей среде газообразной составляющей уровень жидкости в поплавковой камере поддерживает поплавок на плаву. При этом плунжер запирает отверстие в крышке корпуса.

При появлении в рабочей среде воздуха либо другой газообразной составляющей она поступает через входное отверстие корпуса в поплавковую камеру, скапливается в верхней части поплавковой камеры и вытесняет жидкую рабочую среду вниз. Поплавок опускается вместе с уровнем жидкости, связанный с поплавком плунжер открывает проход для газа через затвор клапана. После стравливания газа уровень жидкости в поплавковой камере восстанавливается, поплавок всплывает, а связанный с поплавком плунжер садится на свое седло и закрывает затвор в клапане.

Недостатком аналога является узкий диапазон использования устройства по расходу газообразной среды, так как величину проходного сечения запорно-регулирующего клапана, весогабаритные характеристики плунжера и поплавка необходимо подбирать в соответствии с потенциальной величиной расхода газообразной среды через воздухоотводчик.

Недостаток аналога устранен в конструкции прототипа заявляемого автоматического воздухоотводчика, защищенной патентом US 2673618, МПК G01F 15/08; G01F 15/00, дата публикации - 30.03.54.

Устройство-прототип включает корпус с входным отверстием и поплавковой камерой и крышку корпуса с выходным отверстием, перекрываемым запорно-регулирующим клапаном. Запорно-регулирующий элемент клапана соединен рычажной системой с поплавком и с крышкой корпуса. Для расширения диапазона использования устройства-прототипа по расходу отводимой им газообразной среды запорно-регулирующий элемент клапана выполнен двухступенчатым и состоит из двух плунжеров, соединенных друг с другом ограниченно-подвижно. Каждый плунжер включается в работу в своем диапазоне расхода отводимой газообразной среды.

Недостатком прототипа является узкий диапазон использования устройства по давлению рабочей среды, так как весогабаритные характеристики поплавкового привода запорно-регулирующего клапана напрямую зависят от величины давления рабочего потока в гидравлической сети.

Заявляемое изобретение решает техническую задачу повышения эффективности отделения и отведения газообразной среды из гидравлических сетей вне зависимости от параметров рабочей среды по давлению и расходу.

Поставленная техническая задача решена в автоматическом воздухоотводчике для гидравлических сетей, который включает корпус с входным отверстием и поплавковой камерой и крышку корпуса с выходным отверстием, перекрываемым двухступенчатым запорно-регулирующим клапаном. Плунжеры двухступенчатого запорно-регулирующего клапана соединены ограниченно-подвижно друг с другом и одновременно, с помощью шарнирной тяги и шарнирного рычага, - с поплавком и крышкой корпуса. Плунжеры двухступенчатого запорно-регулирующего клапана соединены с шарнирной тягой через шарнирный шток и пневмопривод. Пневмопривод включает корпус пневмопривода, цилиндр и поршень, который соединен с шарнирным штоком, подпружинен относительно шарнирного штока и относительно корпуса пневмопривода. В крышке корпуса воздухоотводчика установлен управляющий клапан для соединения и разъединения надпоршневой полости пневмопривода с поплавковой камерой. Плунжер управляющего клапана соединен с поплавком и крышкой корпуса шарнирным рычагом и дополнительной шарнирной тягой. Подпоршневая полость пневмопривода постоянно сообщена с атмосферой. Эффективная площадь поршня пневмопривода превышает эффективную площадь плунжера первой ступени двухступенчатого запорно-регулирующего клапана. Управляющий клапан выполнен двухседельным и клеточным. В корпусе воздухоотводчика выполнена направляющая поверхность для поплавка.

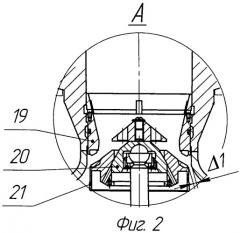

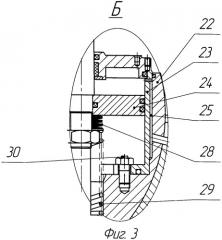

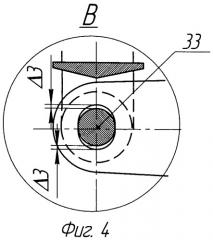

Существо изобретения поясняется чертежами, на фиг.1 изображен заявляемый автоматический воздухоотводчик при отсутствии в нем рабочей среды; на фиг.2 - выносной элемент А фиг.1; на фиг.3 - выносной элемент Б фиг.1; на фиг.4 - выносной элемент В фиг.1; на фиг.5 - выносной элемент Г фиг.1; на фиг.6 - разрез по Д-Д фиг.1.

Автоматический воздухоотводчик включает корпус 1 с входным отверстием 2 и поплавковой камерой 3, крышку 4 корпуса, которая крепится в корпусе 1 при помощи закладных сухарей 5. Поплавковая камера 3 уплотнена относительно окружающей среды прокладкой 6, обжатой крепежом 7, и кольцами 8 в крышке 4. В корпусе 1 для безударного воздействия жидкой рабочей среды на поплавок 9 выполнена направляющая поверхность 10. Поплавок 9 закреплен на крышке 4 корпуса посредством кронштейна 11 с шарниром 12, рычага 13 с шарниром 14 и вилки 15.

На крышке 4 корпуса 1 закреплен фланцевый корпус 16 двухступенчатого запорно-регулирующего клапана 17 и пневмопривода 18. Запорно-регулирующий клапан 17 включает седло 19, плунжер 20 первой ступени и плунжер 21 второй ступени. Пневмопривод 18 включает корпус 22 пневмопривода, цилиндр 23 и поршень 24. На наружной поверхности цилиндра 23 выполнена продольная канавка 25 для подачи управляющей среды в надпоршневую полость. Поршень 24 соединен с плунжерами 20 и 21 штоком 26 и шарниром 27. Поршень 24 поджат относительно штока 26 возвратной пружиной 28 и относительно корпуса 22 пневмопривода - возвратной пружиной 29. В цилиндре 23 выполнены упоры 30 для ограничения перемещения поршня 24. Шток 26 соединен с рычагом 13 посредством тяги 31 и шарниров 32 и 33. Подпоршневая полость пневмопривода 18 постоянно соединена каналом 34 с атмосферой.

В крышке 4 с помощью прокладки 35 и гайки 36 закреплен резьбовой корпус 37 двухседельного управляющего клапана. В корпусе 37 управляющего клапана выполнены входные отверстия 38 и плунжерная камера 39 с седлами 40 и 41 для плунжера 42, а также выходной канал 43. Выходной канал 43 сообщает плунжерную камеру 39 через штуцер 44 и трубку 45 с надпоршневой полостью пневмопривода 18. Плунжер 42 соединен с рычагом 13 посредством тяги 46 и шарниров 47 и 48. Трубка 45 снабжена трехходовым переключающим краном 49 и отводом 50. Трехходовой переключающий кран 49 предназначен для приведения автоматического воздухоотводчика в рабочее состояние и его отключения. Отвод 50 предназначен для проверки работы воздухоотводчика от насоса при отсутствии в гидравлической сети рабочей среды.

Кольцевой щелевой зазор в затворе запорно-регулирующего клапана 17 обозначен Δ1, кольцевой щелевой зазор в верхнем затворе двухседельного управляющего клапана обозначен Δ2. В шарнире 33 предусмотрен зазор Δ3 за счет выполнения овального отверстия в рычаге 13 либо в тяге 31.

В нерабочем положении воздухоотводчика (при отсутствии рабочей среды) надпоршневая полость пневмопривода 18 соединена через трехходовой переключающий кран 49 с атмосферой. При этом поплавок 9 и рычаг 13 под действием суммарной силы тяжести опущены, зазор Δ3 в шарнире 33 выбран. Усилие пружины возврата 29 подбирается таким, что вся подвижная система воздухоотводчика находится в равновесии: затвор двухступенчатого запорно-регулирующего клапана 17 приоткрыт с образованием кольцевого щелевого зазора Δ1, плунжер 42 двухседельного управляющего клапана находится в промежуточном положении между седлами 40 и 41 с образованием кольцевого щелевого зазора Δ2, входные отверстия 38 открыты. В этом положении воздухоотводчик обеспечивает минимальный выпуск газообразной среды через кольцевые щелевые зазоры Δ1 и Δ2 и не допускает выброса жидкой рабочей среды при ее подъеме до верхней точки поплавка 9.

Автоматический воздухоотводчик работает следующим образом.

После поворота трехходового переключающего крана 49 в рабочее положение надпоршневая полость пневмопривода 18 соединяется через продольную канавку 25 на наружной поверхности цилиндра 23, трубку 45 и канал 43 с плунжерной камерой 39 управляющего клапана и через отверстия 38 - с поплавковой камерой 3.

В начальный период работы автоматического воздухоотводчика при малом избыточном давлении газообразная среда по-прежнему отводится через кольцевые щелевые зазоры Δ1 и Δ2.

При повышении давления газообразной среды в поплавковой камере 3 и в надпоршневой камере пневмопривода 18 поршень 24 перемещается вниз по направлению к упорам 30, перемещая плунжеры 20 и 21 и увеличивая площадь кольцевого щелевого зазора Δ1 для отвода газообразной среды. Одновременно, при повороте рычага 13 против часовой стрелки и при посадке плунжера 42 на верхнее седло 40 перекрывается кольцевой щелевой зазор Δ2.

При поступлении в корпус 1 жидкой рабочей среды поплавок 9 всплывает, рычаг 13 поворачивается вокруг шарнира 12 по часовой стрелке, плунжер 42 управляющего клапана перемещается вверх до посадки на нижнее седло 41, плунжерная камера 39 управляющего клапана отсекается от поплавковой камеры 3 и сообщается с атмосферой. При этом надпоршневая полость пневмопривода 18 также сообщена с атмосферой, поршень 24, шток 26, плунжеры 20 и 21 под действием возвратных пружин 28 и 29 находятся в крайнем верхнем положении: затворы обеих ступеней двухступенчатого запорно-регулирующего клапана 17 закрыты. С увеличением давления жидкой рабочей среды растет усилие прижатия плунжера 20 к плунжеру 21 и плунжера 21 к седлу 19. Верхний зазор Δ3 в шарнире 33 выбран. Выступающий над гайкой 36 верхний торец плунжера 42 является указателем наличия жидкости в устройстве.

При увеличении количества газообразной составляющей в рабочей среде она скапливается в верхней части поплавковой камеры 3, вытесняя из последней жидкую среду - уровень жидкости в поплавковой камере опускается. Поплавок 9 совместно с шарнирным рычагом 13 опускается под действием силы тяжести вдоль направляющей поверхности 10 на величину зазора Δ3. Входные отверстия 38 управляющего клапана при этом приоткрываются, плунжер 42 открывает проход в затворе управляющего клапана и сообщает поплавковую камеру 3 с плунжерной камерой 39 и надпоршневой камерой пневмопривода 18. Давление в надпоршневой камере пневмопривода 18 повышается, и поршень 24, эффективная площадь которого превышает эффективную площадь плунжера 20 первой ступени запорно-регулирующего клапана 17, преодолевает установочное усилие пружины 29 и перемещается вниз, увлекая за собой плунжер 20. Открытие первой ступени запорно-регулирующего клапана 17 предотвращает скопление газообразной среды в системе.

Когда возможностей первой ступени недостаточно для выпуска газа, скапливающегося в поплавковой камере 3, давление в ней продолжает расти, и уровень жидкости продолжает снижаться. Одновременно и в надпоршневой полости пневмопривода 18 давление повышается, поршень 24 перемещается вниз, преодолевая усилие пружины 29. При этом открывается затвор второй ступени запорно-регулирующего клапана 17, проходное сечение которого больше и представляет собой меньшее сопротивление потоку газообразной среды.

Поплавок 9, рычаг 13 и плунжер 42 управляющего клапана находятся в крайнем нижнем положении. Плунжер 42 прилегает к верхнему седлу 40 управляющего клапана. При этом, если усилие на поршне 24 превышает усилие пружины 29, поршень 24 садится на упоры 30. Кольцевой щелевой зазор Δ1 увеличивается до максимального размера. Нижний зазор Δ3 в шарнире 33 выбран. Происходит беспрепятственный выпуск газообразной среды из поплавковой камеры 3, одновременно с этим поплавковая камера 3 заполняется жидкой средой из гидравлической сети.

С повышением уровня жидкости поплавок 9 всплывает, поворачивая рычаг 13 вокруг шарнира 12 в обратном направлении. Плунжер 42 управляющего клапана при этом перемещается вверх, садится на нижнее седло 41 и отсекает поплавковую камеру 3 от плунжерной камеры 39 управляющего клапана, соединяя ее через кольцевой щелевой зазор Δ2 с атмосферой. Надпоршневая полость пневмопривода 18 также соединяется с атмосферой через плунжерную камеру 39 и кольцевой щелевой зазор Δ2. Происходит сброс управляющей среды из надпоршневой полости пневмопривода 18.

При подъеме уровня жидкости до верхней точки поплавка 9 входные отверстия 38 и седло 41 управляющего клапана перекрыты, затворы обеих ступеней запорно-регулирующего клапана 17 закрыты с достаточными для герметичности клапана усилиями. С увеличением давления жидкой рабочей среды увеличивается усилие прижатия плунжера 20 к плунжеру 21 и плунжера 21 к седлу 19. Верхний зазор Δ3 в шарнире 33 выбран. Выступающий над гайкой 36 верхний торец плунжера 42 опять указывает на наличие в устройстве жидкости.

Подбором величин эффективных площадей плунжеров 20, 21, поршня 24 и плунжера 42, а также их соотношений обеспечивают надежную работу воздухоотводчика в широком диапазоне параметров рабочей среды по давлению и расходу и в условиях быстрой смены жидкой фазы рабочей среды на газообразную.

1. Автоматический воздухоотводчик для гидравлических сетей, включающий корпус с входным отверстием и поплавковой камерой, крышку корпуса с выходным отверстием, перекрываемым двухступенчатым запорно-регулирующим клапаном, плунжеры которого соединены ограниченно-подвижно друг с другом и одновременно с помощью шарнирной тяги и шарнирного рычага - с поплавком и крышкой корпуса, отличающийся тем, что плунжеры двухступенчатого запорно-регулирующего клапана соединены с шарнирной тягой через шарнирный шток и пневмопривод, который включает корпус пневмопривода, цилиндр и поршень, соединенный с шарнирным штоком, подпружиненный относительно шарнирного штока и относительно корпуса пневмопривода, в крышке корпуса установлен управляющий клапан для соединения и разъединения надпоршневой полости пневмопривода с поплавковой камерой, при этом плунжер управляющего клапана соединен с поплавком и крышкой корпуса шарнирным рычагом и дополнительной шарнирной тягой.

2. Автоматический воздухоотводчик по п.1, отличающийся тем, что подпоршневая полость пневмопривода постоянно сообщена с атмосферой.

3. Автоматический воздухоотводчик по п.1, отличающийся тем, что эффективная площадь поршня пневмопривода превышает эффективную площадь плунжера первой ступени двухступенчатого запорно-регулирующего клапана.

4. Автоматический воздухоотводчик по п.1, отличающийся тем, что управляющий клапан выполнен двухседельным.

5. Автоматический воздухоотводчик по п.4, отличающийся тем, что управляющий клапан выполнен клеточным.

6. Автоматический воздухоотводчик по п.1, отличающийся тем, что в корпусе выполнена направляющая поверхность для поплавка.