Устройство сжигания хлорсодержащих газов и жидкостей, в частности продуктов газификации и пиролиза отходов

Иллюстрации

Показать всеУстройство сжигания хлорсодержащих газов и жидкостей, в частности продуктов газификации и пиролиза отходов, содержит камеру сгорания, регенератор и блоки для подачи воздуха и выхода продуктов сгорания. Камера сгорания содержит разделенные между собой перегородкой и сообщающиеся для перехода между ними газов две части. Теплообменник выполнен с возможностью заполнения его газом или жидкостью и содержит две части, которые расположены сверху каждой из двух упомянутых частей камеры сгорания. Над каждой из упомянутых частей теплообменника расположены по две полости, одни из упомянутых полостей расположены над низкотемпературными секциями теплообменника, а другие - над высокотемпературными. В каждой полости, расположенной над высокотемпературной секцией теплообменника, содержится высокотемпературный фильтр и регенеративная набивка. Каждая из упомянутых полостей, расположенных над высокотемпературными или низкотемпературными секциями теплообменника, соединена с блоками для подачи воздуха и выхода продуктов сгорания таким образом, что, когда полость, расположенная над высокотемпературной секцией одной из частей теплообменника, соединена с блоком подачи воздуха, то полость, расположенная над низкотемпературной секцией этой же части теплообменника, и полость, расположенная над высокотемпературной секцией другой части теплообменника, соединены с блоком для выхода продуктов сгорания. Устройство содержит расположенный в переходе между частями камеры сгорания узел для подачи сжигаемых газов или жидкостей. Технический результат: исключение использования дополнительного топлива, обеспечение быстрого охлаждения для исключения восстановления диоксинов. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам для сжигания, в частности, хлорсодержащих газов и жидкостей, в особенности продуктов газификации и пиролиза отходов.

Одной из основных проблем сжигания являются образование диоксинов и дибензофуранов.

Известно устройство, которое может быть использовано для сжигания хлорсодержащих газов и жидкостей, в частности продуктов газификации и пиролиза отходов (А.Н.Тугов, к.т.н. Г.А.Рябов, к.т.н В.Ф.Москвичев, к.т.н (ВТИ) Киловатты из мусора. Твердые бытовые отходы. (ТБО) январь 2007 г.), обеспечивающее ликвидацию диоксинов в газообразных продуктах сгорания. Реализация процесса требует большого количества добавочного топлива для повышения температуры сгорания низкокалорийных газов и подразумевает применение котла с медленным охлаждением продуктов сгорания. В процессе медленного охлаждения часть диоксинов восстанавливается, осаждается на активированном угле и улавливается фильтрами газоочистки.

Целью настоящего изобретения является реализация указанного технологического процесса без использования добавочного топлива с быстрым охлаждением, исключающим восстановление диоксинов.

Поставленная цель была достигнута настоящим изобретением.

В устройстве сжигания хлорсодержащих газов и жидкостей, в частности продуктов газификации и пиролиза отходов, содержащее камеру сгорания, регенератор и блоки для подачи воздуха и выхода продуктов сгорания, согласно изобретению камера сгорания содержит разделенные между собой перегородкой и сообщающиеся для перехода между ними газов две части, теплообменник выполнен с возможностью прохождения его газом или жидкостью и содержит две части, которые расположены сверху каждой из двух упомянутых частей камеры сгорания, при этом над каждой из упомянутых частей теплообменника расположены по две полости, одни из упомянутых полостей расположены над низкотемпературными секциями теплообменника, а другие - над высокотемпературными, при этом в каждой полости, расположенной над высокотемпературной секцией теплообменника, содержится высокотемпературный фильтр и регенеративная набивка, каждая из упомянутых полостей, расположенных над высокотемпературными или низкотемпературными секциями теплообменника, соединена с блоками для подачи воздуха и выхода продуктов сгорания таким образом, что когда полость, расположенная над высокотемпературной секцией одной из частей теплообменника, соединена с блоком подачи воздуха, то полость, расположенная над низкотемпературной секцией этой же части теплообменника, и полость, расположенная над высокотемпературной секцией другой части теплообменника, соединены с блоком для выхода продуктов сгорания, при этом устройство содержит расположенный в переходе между частями камеры сгорания узел для подачи сжигаемых газов или жидкостей.

Устройство предпочтительно содержит блок для переключения соединения полостей, расположенных над высокотемпературными или низкотемпературными секциями теплообменника с блока для выхода продуктов сгорания на блок для подачи воздуха и наоборот.

Высокотемпературный фильтр предпочтительно выполнен из пористой керамики, а регенеративная набивка из каолиновой ваты. Теплообменные трубы предпочтительно выполнять из кварцевого стекла.

Низкотемпературные секции двух частей теплообменника могут быть соединены посредством подводящего теплообменную жидкость или газ трубопровода, а каждая высокотемпературная секция содержит расположенный на ее периферии сборный трубопровод.

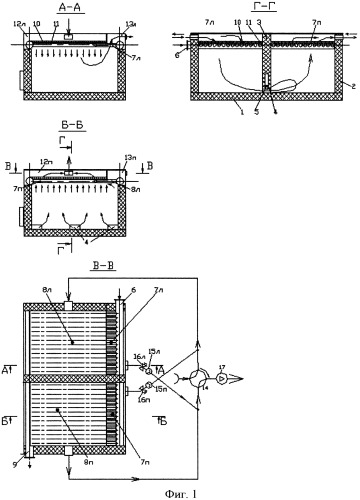

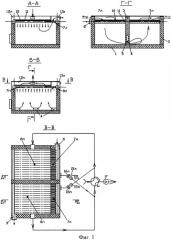

Конкретный пример выполнения устройства показан на прилагаемых чертежах.

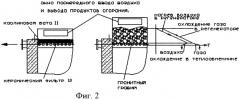

На фиг.1 изображены поперечные разрезы устройства при различных направлениях потоков. На фиг.2 показан характер распределения температуры потоков в регенераторе при работе устройства.

Устройство включает основание 1, теплоизолирующие стенки 2 с разделительной перегородкой 3. В нижней части разделительной перегородки выполнен ряд отверстий 4, в которые введены форсунки 5 подачи перерабатываемого газа или жидкости.

В верхней части корпуса размещен двухсекционный теплообменник. Теплообменник включает подводящий трубопровод 6, трубы теплообменной поверхности, условно разделенные на низкотемпературную 7л, 7п, и высокотемпературные 8л, 8п секции. Нагретый теплоноситель поступает в сборный трубопровод 9, из которого он подается потребителю. Трубы высокотемпературной секции 8 используются в качестве опорной конструкции регенератора, состоящего из высокотемпературного фильтра 10 и регенеративной набивки 11. В качестве фильтра используется пористая керамика, а набивка выполняется из каолиновой ваты. Возможно выполнение однородного регенератора из гранитного гравия.

Полость над секциями теплообменника разделяется на четыре изолированные части 12л, 12п и 13л, 13п. Полости 12 находятся над высокотемпературными частями теплообменника, а полости 13 - над низкотемпературными частями.

Полости 12л, 12п соединяются с устройством переключения газовых потоков 14, поочередно соединяющего полости с дымососом 17, смежные полости в это время сообщаются с атмосферой. Полости 13л и 13п также поочередно подключаются к дымососу через обратные клапана 16л, 16п и регулировочные вентили 15л, 15п.

Очищенные от органических соединений дымовые газы дымососом 17 подаются на химическую нейтрализацию кислых неорганических составляющих.

Работает устройство следующим образом.

Атмосферный воздух, под действием разрежения, создаваемого дымососом 17, последовательно проходит воздухозаборник, устройство переключения потоков 14, полость 12л, предварительно нагретую набивку 11л и фильтр 10л. В процессе прохождения нагретой набивки 11л и фильтра 10л воздух нагревается за счет отведения тепла, регулярно запасаемого при выходе продуктов сгорания в предыдущем цикле. Выходящий из фильтра воздух сдувает пыль, осевшую на нижней поверхности фильтра в предыдущем цикле. Пыль оседает на основании 1 и удаляется в процессе проведения регламентных работ. Тепловой баланс между снятым и подведенным теплом достигается при приблизительном равенстве Gг·Cрг=GB·Cрв; наличие значительного количества водяных паров в составе пиролизных газов приводит к нарушению этого соотношения, в результате чего температура продуктов сгорания на выходе регенератора оказывается недопустимо высокой. Выравнивание указанного соотношения производится путем искусственного повышения GB. Конструктивно это осуществляется путем разделения расхода воздуха (Gв), прошедшего регенеративную набивку и фильтр на два потока.

Основной поток нагретого до 1200°C воздуха проходит отверстия 4 в разделительной перегородке 3. В поток воздуха вводится газ либо жидкость через форсунки 5. За счет высокой температуры воздуха происходит воспламенение и сгорание распыленного топлива, независимо от коэффициента избытка воздуха. В зависимости от направления движения воздуха направление факела изменяется на противоположное.

В процессе горения происходит повышение температуры продуктов сгорания, в процессе подъема продуктов сгорания к теплообменнику происходит высокотемпературная выдержка продуктов сгорания. Время выдержки определяется объемом камеры.

Далее весь расход продуктов сгорания последовательно проходит только через высокотемпературную секцию теплообменника 12л. В процессе смывания теплообменных труб часть тепла передается теплоносителю, циркулирующему внутри теплообменных труб. Прохождение газа через низкотемпературную секцию 13п предотвращается перекрытым клапаном 15п. При этом нагрев теплоносителя в низкотемпературной секции продолжается, в основном за счет излучения продуктов сгорания, в которых содержится значительное количество водяных паров и углекислоты, определяющих тепловое излучение газов. Пыль оседает на высокотемпературном фильтре 10л, дымовые газы последовательно фильтруются через фильтр 10л и набивку 11л. В процессе фильтрации через предварительно охлажденную набивку (см фиг.2) за счет ее развитой поверхности происходит быстрое охлаждение продуктов сгорания, обеспечивающее отсутствие диоксинов в продуктах сгорания.

Вспомогательный поток нагретого до 1200°C воздуха после прохождения регенеративной набивки 11л, фильтра 10л и высокотемпературной части теплообменника 8л под действием разрежения, создаваемого дымососом 14, поворачивается и проходит низкотемпературную секцию теплообменника 7л. В процессе прохождения теплообменных труб с холодным внутренним теплоносителем, воздух остывает, нагревая теплоноситель, и через вентиль 16л и обратный клапан 15л, сбрасывается вместе с продуктами сгорания. Наличие заметного количества HCl в продуктах сгорания, в сочетании с высокой температурой, приводит к быстрой коррозии металлических теплообменных труб; предпочтительным вариантом является использование труб из кварцевого стекла. Применение таких труб позволяет получить на выходе сборного трубопровода 9 параметры газа (воздуха), обеспечивающие работу газовой турбины энергетической установки. Теплообменник полностью размещается в высокотемпературной зоне, что позволяет минимизировать поверхность теплообмена и стоимость теплообменника.

Периодически производится переключение направления движения всех потоков газов, кроме движения теплоносителя внутри теплообменника.

1. Устройство сжигания хлорсодержащих газов и жидкостей, в частности продуктов газификации и пиролиза отходов, содержащее камеру сгорания, регенератор и блоки для подачи воздуха и выхода продуктов сгорания, отличающееся тем, что камера сгорания содержит разделенные между собой перегородкой и сообщающиеся для перехода между ними газов две части, теплообменник выполнен с возможностью циркуляции в нем газа или жидкости и содержит две части, которые расположены сверху каждой из двух упомянутых частей камеры сгорания, при этом над каждой из упомянутых частей теплообменника расположены по две полости, одни из упомянутых полостей расположены над низкотемпературными секциями теплообменника, а другие над высокотемпературными, при этом в каждой полости, расположенной над высокотемпературной секцией теплообменника, содержится высокотемпературный фильтр и регенеративная набивка, каждая из упомянутых полостей, расположенных над высокотемпературными или низкотемпературными секциями теплообменника, соединена с блоками для подачи воздуха и выхода продуктов сгорания таким образом, что, когда полость, расположенная над высокотемпературной секцией одной из частей теплообменника, соединена с блоком подачи воздуха, то полость, расположенная над низкотемпературной секцией этой же части теплообменника, и полость, расположенная над высокотемпературной секцией другой части теплообменника, соединены с блоком для выхода продуктов сгорания, при этом устройство содержит расположенный в переходе между частями камеры сгорания узел для подачи сжигаемых газов или жидкостей.

2. Устройство по п.1, отличающееся тем, что оно содержит блок для переключения соединения полостей, расположенных над высокотемпературными или низкотемпературными секциями теплообменника с блока для выхода продуктов сгорания на блок для подачи воздуха и наоборот.

3. Устройство по п.1, отличающееся тем, что высокотемпературный фильтр выполнен из пористой керамики, а регенеративная набивка из каолиновой ваты.

4. Устройство по п.1, отличающееся тем, что теплообменные трубы выполнены из кварцевого стекла.

5. Устройство по п.1, отличающееся тем, что низкотемпературные секции двух частей теплообменника соединены посредством подводящего теплообменную жидкость или газ трубопровода, а каждая высокотемпературная секция содержит расположенный на ее периферии сборный трубопровод.