Способ изготовления корпуса боеприпаса

Иллюстрации

Показать всеИзобретение относится к военной технике и может быть использовано при разработке боеприпасов стрелково-артиллерийского вооружения. Способ изготовления корпуса боеприпаса заключается в формировании ведущих или обтюрирующих элементов из материала корпуса в виде чередующихся канавок и перемычек. Указанное формирование осуществляют выдавливанием таким образом, чтобы обеспечивалось превышение объема канавок над объемом поднятых при этом перемычек. Сокращается объем механической обработки корпуса боеприпаса, повышается коэффициент использования материала. 4 ил.

Реферат

Изобретение относится к военной технике и может быть использовано при разработке боеприпасов стрелково-артиллерийского вооружения.

Известен способ изготовления корпусов боеприпасов, когда ведущие или обтюрирующие элементы выполняются как отдельные детали с последующим закреплением их на корпусе боеприпаса (см. Б.А.Прохоров «Боеприпасы артиллерии», «Машиностроение», Москва, 1973, стр.40-42, рис.1.9).

Основным недостатком такого способа изготовления корпусов боеприпасов является большой объем механической обработки и необходимость сборочных операций на специальном оборудовании для закрепления ведущих и обтюрирующих элементов на корпусе боеприпаса. Кроме того, корпуса боеприпасов получаются дорогими, так как для изготовления ведущих или обтюрирующих элементов используются медные сплавы (стоимость от 300 руб./кг); при вхождении ведущего или обтюрирующего элемента такого боеприпаса в канал ствола орудия характерно наличие высокого давления в контакте «ствол-ведущий или обтюрирующий элемент»; при стрельбе из нарезных орудий на ведущих или обтюрирующих элементах таких боеприпасов образуется «бахрома» от сноса к задней кромке ведущего или обтюрирующего элемента значительного объема материала этих элементов при деформации их полем нареза канала ствола орудия; у таких боеприпасов возможен демонтаж ведущего или обтюрирующего элемента за дульным срезом ствола орудия.

Наиболее близким к предлагаемому способу изготовления корпуса боеприпаса является способ, принятый за прототип (см. Вальтер Щульц «Продуманная конструкция» DWJ, выпуск №1, 2006, стр.53), при котором ведущие или обтюрирующие элементы в виде чередующихся канавок и перемычек формируют из материала корпуса боеприпаса точением.

Недостатком этого способа изготовления корпуса боеприпаса является необходимость увеличения диаметра заготовки dз для корпуса относительно диаметра готового корпуса d, соответствующего диаметру канала ствола по полям нарезов, т.е.

dз=d+2(δ+Δ),

где Δ - глубина нареза канала ствола, мм;

δ - форсирование ведущего или обтюрирующего элемента, мм.

Превышение диаметра заготовки dз относительно диаметра готового корпуса d на величину 2(δ+Δ) приводит к увеличению объема механической обработки корпуса боеприпаса и к снижению коэффициента использования материала (КИМ). А так как материал прутковой заготовки имеет продольно ориентированную кристаллическую структуру (группы кристаллов вытянуты вдоль заготовки), то поперечные канавки, формируемые точением, разрывают продольные волокна материала, вследствие чего формирование полями нарезов канала ствола впадины между боевыми выступами происходит с образованием трещин, сколов и расслаивания (крошения) материала перемычек, а такие нарушения сплошности материала перемычек ведущих или обтюрирующих элементов приводят к образованию стальной пыли, натиранию ее на поверхность канала ствола (осталинению) при выстреле и увеличению пламенности стрельбы. А в связи с тем, что прорезание канавок осуществляется до диаметра, совпадающего с диаметром канала ствола по полям нарезов, то для корпусов боеприпасов, изготовленных таким способом, характерно наличие высокого давления в контакте «ствол-ведущий или обтюрирующий элемент», а так же и дополнительное нарушение сплошности (крошение) материала перемычек, так как негде разместить, вытесняемый полями нарезов (заходной частью гладкого ствола), материал перемычек.

Задача, решаемая предлагаемым изобретением, заключается в сокращении объема механической обработки корпуса боеприпаса, повышении КИМ, в снижении давления в контакте «ствол-ведущий или обтюрирующий элемент» и в уменьшении крошения материала ведущих или обтюрирующих элементов при движении боеприпаса в канале ствола оружия.

Поставленная задача достигается тем, что предлагается способ изготовления корпуса боеприпаса путем формирования ведущих или обтюрирующих элементов из материала корпуса в виде чередующихся канавок и перемычек, при чем указанное формирование осуществляют выдавливанием таким образом, чтобы обеспечивалось превышение объема канавок над объемом поднятых при этом перемычек.

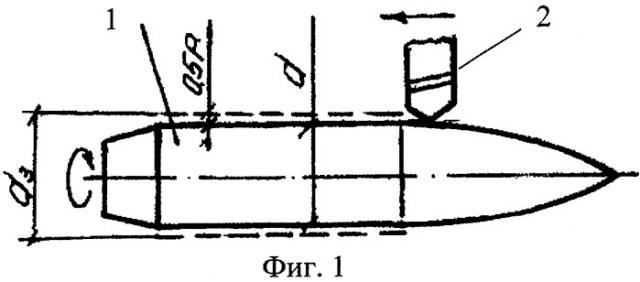

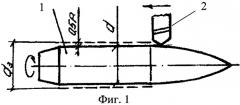

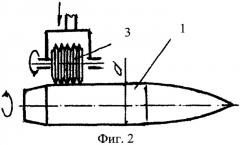

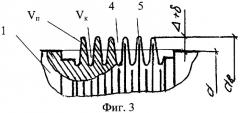

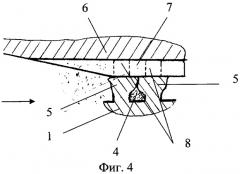

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема обработки заготовки корпуса боеприпаса; на фиг.2 - формирование выдавливанием непосредственно из материала корпуса ведущего или обтюрирующего элемента боеприпаса; на фиг.3 - ведущий или обтюрирующий элемент боеприпаса, состоящий из чередующихся канавок и перемычек, и полученный выдавливанием непосредственно из материала корпуса; на фиг.4 - схема функционирования боеприпаса, имеющего корпус, изготовленный предлагаемым способом, в канале ствола оружия при выстреле.

На фиг.1 показано формирование цилиндрической части (диаметром d) корпуса боеприпаса 1 режущим инструментом 2 из заготовки диаметром dз; на фиг.2 - формирование накатным инструментом 3 ведущего или обтюрирующего элемента боеприпаса непосредственно из материала корпуса 1; на фиг.3 - чередующиеся канавки 4 и перемычки 5 диаметром dв, сформированные выдавливанием из материала корпуса 1 на месте штатного ведущего или обтюрирующего элемента, причем часть перемычки, выступающая над цилиндрической частью корпуса диаметром d, имеет объем Vп, а часть канавки, расположенная ниже цилиндрической части корпуса диаметром d, имеет объем Vк, при этом Vк>Vп; на фиг.4 показан боеприпас, имеющий корпус, изготовленный предлагаемым способом, движущийся в канале ствола 6 оружия, имеющем поля нарезов 7, которые сформировали на перемычках 5 боевые выступы 8.

Предлагаемый способ реализуется следующим образом:

- корпус боеприпаса 1 (фиг.1) формируется из заготовки диаметром dз путем ее обработки режущим инструментом 2 до диаметра d, соответствующего калибру боеприпаса; в месте размещения ведущего или обтюрирующего элемента (фиг.2) с помощью инструмента 3 (например: роликов, плоских плашек, секторов и др.) выдавливанием формируются чередующиеся канавки 4 и перемычки 5 (фиг.3), материал корпуса 1 поднимается до необходимого по условиям функционирования боеприпаса диаметра dв, при этом объемы канавок 4 (Vк), выдавленных в корпусе боеприпаса и находящихся ниже цилиндрической части корпуса диаметра d, превышают объемы перемычек 5 (Vп), поднятых при выдавливании до диаметра dв и находящихся выше цилиндрической части корпуса диаметром d, а количество и размеры перемычек обеспечивают правильное функционирование боеприпаса при выстреле и заданный ресурс ствола оружия; группы кристаллов материала перемычек ведущих или обтюрирующих элементов боеприпаса, сформированных выдавливанием, не разорваны как при точении, а сориентированы по профилю перемычки (сформированы, так называемые, «поверхности течения»); при движении по каналу ствола при выстреле боеприпас, имеющий корпус, изготовленный по предлагаемому способу (фиг.4), перемычками 5 ведущего или обтюрирующего элемента, поднятыми при выдавливании до диаметра dв, взаимодействует с полями нарезов 7, формируя впадины между боевыми выступами 8; при этом материал перемычек 5, вытесняемый полями нарезов 7, по так называемым «поверхностям течения», которые сформировались при выдавливании, без нарушения сплошности (без трещин, сколов и расслаивания) движется в канавки 4, а, так как, объемы канавок 4 (Vк), выдавленных в корпусе 1 боеприпаса и находящихся ниже цилиндрической части корпуса диаметром d, превышают объемы частей перемычек 5 (Vп), поднятых при выдавливании до диаметра dв и находящихся выше цилиндрической части корпуса диаметром d, то деформированный полями нарезов 7 материал перемычек 5 ведущих или обтюрирующего элемента боеприпаса, свободно, без заклинивания разместится в этих канавках 4, что не приведет к росту давления в контакте «ствол-ведущий или обтюрирующий элемент» и крошению материала перемычек; боевые выступы 8, сформировавшиеся на частях перемычек 5, находящихся выше цилиндрической части корпуса диаметром d, взаимодействуя с нарезами 7, придадут боеприпасу вращательное движение, обеспечив ему правильное функционирование в полете.

Предлагаемый способ изготовления корпуса боеприпаса позволяет уменьшить диаметр заготовки корпуса боеприпаса на величину 2(δ+Δ), что приводит к сокращению объема механической обработки корпуса и повышению КИМ при производстве корпусов боеприпасов. Структура материала перемычек (в связи с формированием их выдавливанием) и наличие канавок на корпусе боеприпаса, имеющих объем, превышающий объем поднятых при выдавливании частей перемычек, обеспечивают плавное без заклинивания течение деформированного полями нарезов материала перемычек, что не вызывает прироста давления в контакте «ствол-ведущий или обтюрирующий элемент» и обеспечивает формирование впадины между боевыми выступами без крошения материала перемычек при движении боеприпаса в канале ствола орудия.

Опыты, проведенные со снарядами калибра 122 мм (материал корпуса сталь С 60 с σ02=34÷69 кГ/мм2) и гранатами (материал корпуса сталь 20 (нагартованная) с σв≥60 кгс/мм) к 30-мм автоматическим гранатометам, имеющими ведущие элементы, выполненные из материала корпуса выдавливанием, с формированием на корпусе боеприпаса канавок и перемычек, причем объем канавок превышал объем поднятых при выдавливании частей перемычек, с определенным их количеством и размерами (формой), подтвердили обеспечение штатного ресурса стволов, совпадение баллистических характеристик с корпусами боеприпасов, изготовленными по типовым технологиям. Обеспечение штатного ресурса стволов подтверждает то, что давление в контакте «ствол-ведущий или обтюрирующий элемент» боеприпаса, с корпусом, изготовленным по предлагаемому способу, не превышает давления, которое обеспечивают корпуса боеприпасов, изготовленные по типовым технологиям, несмотря на то, что материал ведущего элемента корпуса боеприпаса, изготовленного по предлагаемому способу, более прочный (за счет нагартовки).

Кроме того, расчетами и опытными стрельбами было подтверждено, что корпуса боеприпасов с ведущими элементами, сформированными из материала корпуса выдавливанием, обладают повышенной нагрузочной способностью при ведении их в канале ствола (разрушающий крутящий момент у ведущих устройств, сформированных предлагаемым способом, в 1,2-1,3 раза выше, чем у полученных точением). Это позволяет повысить давление в артиллерийской системе, что приводит к увеличению скорости боеприпаса и, как следствие, возрастанию дальности стрельбы и бронепробития. Возросший разрушающий крутящий момент обеспечивает повышенные функциональные возможности таких корпусов при стрельбе из изношенных стволов.

Способ изготовления корпуса боеприпаса путем формирования ведущих или обтюрирующих элементов из материала корпуса в виде чередующихся канавок и перемычек, отличающийся тем, что указанное формирование осуществляют выдавливанием таким образом, чтобы обеспечивалось превышение объема канавок над объемом поднятых при этом перемычек.